纳米多孔MoNi/Al3Ni2材料制备及电催化析氢性能的研究

2022-12-19孙群翔梁砚琴朱胜利李朝阳

孙群翔,梁砚琴,朱胜利,李朝阳,姜 辉

(天津大学 材料科学与工程学院,天津 300350)

0 引 言

能源是人类生存与发展的重要物质基础,随着全球经济增长、工业化以及人口总量的增加,能源危机正在影响着人类社会的可持续发展。氢能作为一种无污染、高效的二次能源,是构建未来清洁社会的重要支撑[1]。电解水制氢工艺简单且环境友好,是目前最具前景的制氢技术之一。由于电解水过程中需要使用贵金属Pt作为析氢电极催化剂,而Pt基催化剂储量稀缺,使其制氢成本大大增加。因此,开发高活性低成本的非贵金属催化剂对于降低电解水制氢成本至关重要。

Ni基催化剂成本低廉,是目前工业碱性电解水产氢的常用材料。然而,由于金属Ni本征活性较低限制了其催化活性,因此可以向Ni中引入其他元素来形成镍基合金,调整Ni的电子结构与化学环境,使其具有合适的氢吸附自由能。例如,McKone等通过将镍盐和钼盐缓慢分解为镍/钼氧化物,然后在还原气氛下退火,使中间产物转化为Ni-Mo合金,从而获得Ni-Mo合金纳米粉末[2]。制备的Ni-Mo纳米粉末在电流密度为20 mA/cm2下过电位为70 mV,表现出优异的HER活性。Zhang等报道了一种以MoO2长方体为载体的MoNi4合金[3]。通过调节NiMoO4前驱体中Ni原子在焙烧过程中的向外扩散过程,在泡沫镍上制备了MoO2长方体负载的MoNi4电催化剂。但这些制备方法通常涉及高温、真空以及还原性气体,制备条件复杂,不适合大规模制备工业用析氢催化剂。激光直写技术作为一种新型的制备技术,无需繁琐的化学合成(如高真空、有毒反应物、高压)即可在室温下快速获得理想的合金成分,并与基底形成牢固的冶金结合[4-5]。同时,纳米多孔结构的颗粒尺寸最小,暴露的比表面积增加,可以提供更多的活性中心。脱合金法是制备纳米结构的一种有效策略,通过将活性较高的元素进行选择性溶解,并将惰性元素重组来发展微尺度的通道,从而促进物质传输和气体释放过程,提高催化活性[6-7]。

因此,本文采用激光-脱合金法制备了自支撑的纳米多孔MoNi/Al3Ni2催化剂。MoNi和Al3Ni2之间的协同效应以及纳米多孔的结构使催化剂在碱性介质中表现出优异的析氢性能和长时间的稳定性,为非贵金属催化剂在工业碱性电解水析氢中的应用提供了新的思路。

1 实 验

1.1 催化剂的制备

MoNi/Al3Ni2析氢催化剂的制备方法如图1所示。

(1)原始Ni-Mo-Al粉末的制备

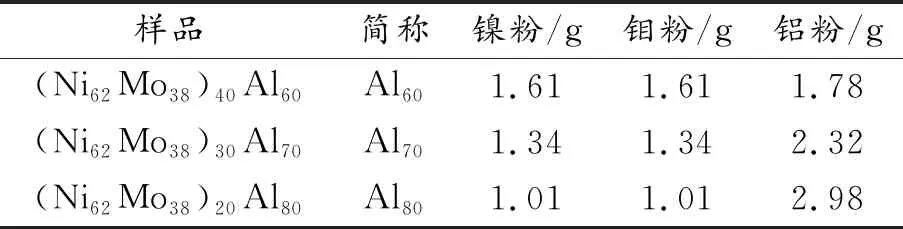

本研究设计了原始成分为(Ni62Mo38)100-xAlx(x=60,70,80)的Ni-Mo-Al合金粉末,按照原子比例准确称取纯镍、纯钼和纯铝粉末进行球磨,具体制备样品时各元素的配比如表1所示,所配粉末的总质量为5 g。将称量好的粉末放入球磨罐中进行球磨。球磨参数为:球料比40∶1,球磨时间5 h,转速400 r/min。为了防止在球磨过程中,粉末与磨球、球磨罐在高转速下的冷焊作用,加入2%的硬脂酸作为反应控制剂。并且采用球磨20 min,停止10 min进行空冷,防止球磨过程中温度过高使粉末氧化。

图1 MoNi/Al3Ni2催化剂制备示意图

(2)激光直写技术制备Ni-Mo-Al前驱体

将球磨后的Ni-Mo-Al粉末与乙醇胺溶液混合,均匀涂抹在泡沫镍上,放在干燥箱烘干。待干燥后,采用激光直写技术处理涂覆后的泡沫镍基体,使粉末间充分反应形成合金涂层,并与泡沫镍基底形成牢固的冶金结合。激光参数为:激光功率P=49 W,激光扫速v=100 mm/s,频率为20 kHz。

(3)脱合金制备纳米多孔MoNi/Al3Ni2电极

将激光制备的不同Al含量的前驱体合金在6 mol/L KOH溶液中脱合金处理24 h,使活泼的金属Al选择性去除。将样品取出后用去离子水和无水乙醇进行超声处理,去除样品表面残留的粉末,待干燥后采用电化学工作站进行电化学测试。将激光处理的样品以Alx命名,脱合金后的样品以NP-Alx命名(x=60,70,80)。

表1 催化剂合成原料的质量配比

1.2 催化剂的表征

采用X射线衍射仪(XRD,DX2700-BH型,Bruker公司)测试表征样品的物相,采用扫描电子显微镜(SEM,Hitachi S-4800,日立公司)对样品进行形貌分析,采用透射电子显微镜(TEM,TECNAIG2F20, PHILIPS公司)表征样品的微观结构,采用X射线光电子能谱仪(XPS,Axis Supra, Kratos Analytical Ltd.公司)表征样品的表面元素和价态。

1.3 电化学性能测试

采用标准的三电极体系对样品在室温下进行电化学测试,电化学工作站为Gamry Interface 1000型。其中,工作电极为激光脱合金后制备的自支撑电极,电极几何面积大小为1 cm2,对电极为石墨电极,参比电极为饱和甘汞电极。电化学曲线在1 mol/L KOH溶液中测试,扫描速度为5 mv/s。所有测量电位都按照公式(1)进行标准氢电极电位(RHE)转换。

E(RHE)=E(SCE)+0.244 V+0.059×PH

(1)

电化学阻抗测试(EIS)在120 mV的过电位下进行,频率范围为105~0.1 Hz。Tafel曲线可以通过极化曲线推导,其中线性区间的斜率即为Tafel斜率。采用循环伏安法(CV)测定电压从0.18~0.28 V区间内的双电层电容,扫描速率为4~16 mV/s。采用计时电位法表征催化剂的稳定性,电流密度为10 mA/cm2,测试时间为100 h。极化曲线和稳定性测试都按照公式(2)进行了电阻补偿。

Ecorr=Emes-ir×80%

(2)

式中:Ecorr为ir电阻补偿后的电位,Emes为测量电位,i为电流密度,R为电化学阻抗测试所测的溶液电阻。

2 结果与讨论

2.1 材料物相、微观结构与表面形貌分析

将纯Ni,Mo,Al粉末按照配比放入球磨罐中球磨,图2为不同Al含量球磨5 h后粉末的XRD图。经过5 h球磨后,不同Al含量的Ni-Mo-Al粉末得到的仍为金属Ni峰、Mo峰和Al峰,没有发生衍射峰的偏移。随着Al含量的增加,峰的强度逐渐降低,这是由于在高能球磨过程中,Al粉含量的增加会引入大量的缺陷,使合金粉末内应力增大,导致衍射峰的强度变低[8]。

图2 不同Al含量粉末球磨5 h的XRD图

图3(a)为脱合金前Al60,Al70,Al80的XRD图,(b)为所对应的脱合金后的XRD分析结果。如图所示,不同Al含量的样品在脱合金前形成的物相主要是富Al相的合金化合物Al3Ni、Al4Mo以及MoNi合金。在激光处理过程中,预涂覆在泡沫镍基底上的粉末经历了扩散、共熔、快速冷却的过程。在激光的起始阶段,粉末吸收激光的能量,此时的激光温度使得低熔点的富Al颗粒首先熔化,并迅速包覆在尚未熔化的Ni和Mo颗粒表面;当温度升高达到Ni的熔点,此时粉末中的Ni颗粒熔化,使得富Al液相和富Ni液相发生反应,形成了Al3Ni合金相;随着温度的进一步提高,达到了Mo的熔点,使得富Mo液相和Ni、Al液相充分反应,形成了MoNi和Al4Mo两种物相,因此,冷却后在泡沫镍基底上得到Al3Ni、MoNi和Al4Mo的复合涂层。如图3(a)所示,随着Al含量的增大,复合涂层中归属于Al3Ni合金化合物的衍射峰强度(衍射角为41.2°处)逐步增强,说明Al含量增多有利于Al3Ni物相的形成。由图3(b)可知,经过化学脱合金后,样品的物相主要为Al3Ni2和MoNi的混合相。这是因为Al元素性质活泼,在化学腐蚀作用下从富Al相的Al3Ni和Al4Mo中析出,Al与Ni原子经过扩散重组,形成更稳定的Al3Ni2以及MoNi相。由于脱合金前涂层的XRD谱图可以看出,XRD谱线噪声较高,有可能存在某些无定型结构,经过脱合金选择性腐蚀,上述无定型结构被同时溶解,因而获得结晶性较高的Al3Ni2和MoNi复合涂层。

图3 (a)原始合金及(b)相应脱合金产物的XRD图

将激光后的样品进行脱合金处理,制备了不同Al含量的脱合金样品,并使用SEM对脱合金前后样品的形貌进行表征。如图4(a)、(c)、(e)所示,泡沫镍基底经过激光处理后,表面形成了三维的针状结构,并且随着Al含量的增加,针状结构逐渐增多,当Al含量为80%时,这种三维的针状结构布满整个视野。这是由于Al元素与Ni、Mo之间的电负性相差较大,在激光处理下容易形成富Al相的金属间化合物。根据XRD结果分析可知,Al含量的增加会导致复合涂层中Al3Ni物相的增加,因此,可以初步推断,针状结构的主要物相组成为Al3Ni,伴有微量的Al4Mo。随后,将激光处理后制备的前驱体放在6 mol/L KOH溶液中化学脱合金24 h,得到图4(b)、(d)、(f)的形貌。如图所示,脱合金后的三维针状金属间化合物在KOH强碱溶液中溶解,形成了纳米多孔的形貌。随着Al含量的增加,这种纳米多孔结构更加细小均匀。这是由于在脱合金过程中,活泼的Al原子从富Al相中析出,使原先的金属间化合物在催化剂表面发生了重构。其中,Al3Ni经过脱Al后形成了更稳定的Al3Ni2物相,而Al4Mo经过脱Al后,微量Mo原子与涂层中的MoNi合金基体发生扩散重组,仍以MoNi合金的形式存在。在室温下,晶核形成速率高但晶粒长大的驱动力不足,形成了如图所示的纳米多孔形貌[9-10]。并且,随着铝含量的增加,这一过程更容易进行,形成了更细小的纳米多孔形貌。

图4 (a),(c),(e)分别为Al60,Al70,Al80原始合金及(b),(d),(f)相应脱合金后的SEM图

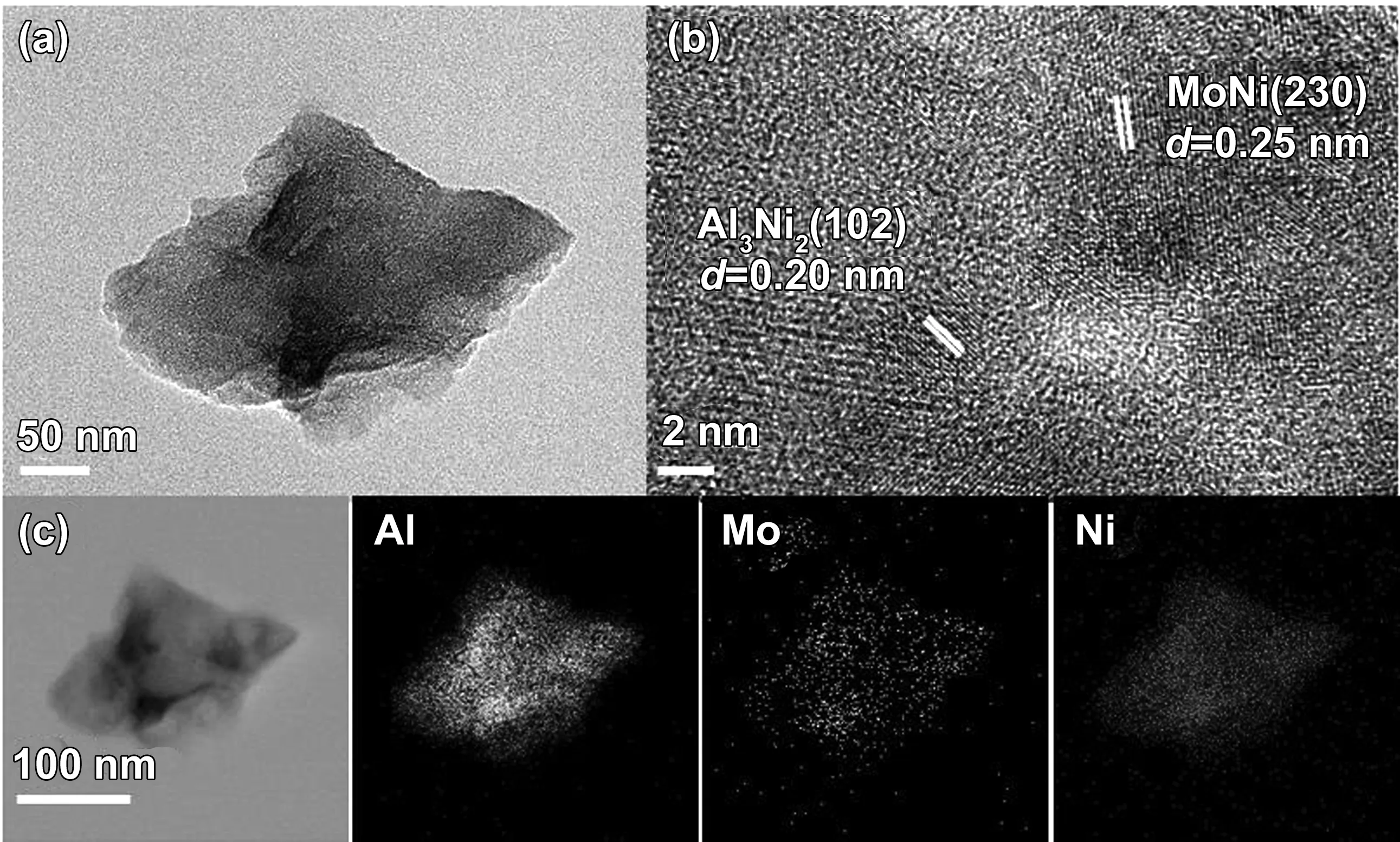

为了进一步观察样品的微观形貌,对Al80脱合金后的样品进行了TEM表征,如图5所示。图5(a)为低分辨下的TEM图,脱合金后为细小均匀的纳米多孔形貌,与脱合金后的SEM结果相吻合。图5(b)为高分辨下NP-Al80的TEM图,可以观察到样品的晶格条纹,经过测量,晶面间距0.20 nm对应着Al3Ni2相的(1 0 2)晶面,晶面间距为0.25 nm对应着MoNi相的(2 3 0)晶面,与脱合金后XRD结果相吻合,进一步证实脱合金后的物相为Al3Ni2和MoNi的物相。图5(c)为NP-Al80样品相对应的元素分布图,从图中可以看出,脱合金后Ni、Mo、Al元素均匀分布在涂层表面。

图5 样品NP-Al80脱合金后的TEM图像(a)低倍,(b)高倍,(c)面分布

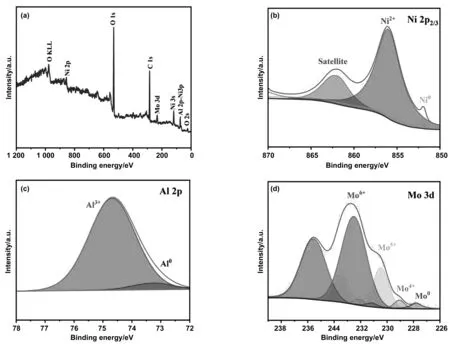

通过XPS来表征催化剂表面元素的化学状态。图6(a)为脱合金后Al80样品的XPS全谱,证明了脱合金后样品中存在Ni,Mo,Al,O 4种元素。图6(b)所示为NP-Al80样品的Ni 2p3/2XPS谱图,从图中可以看出Ni 2p轨道存在3个峰,位于856.0 eV处的Ni2+,归因于样品在空气中的氧化[11];位于852.0 eV处的Ni0,来自于Al3Ni2金属间化合物或MoNi合金,并伴随着两对卫星峰的出现。图6(c)为Al 2p的XPS图谱。XPS谱中结合能为74.6 eV处的特征峰代表Al3+离子的存在,这是由于在激光-脱合金的过程中有部分Al在空气中氧化为Al2O3。位于73.0 eV处的特征峰表示Al0的存在,结合Ni 2p3/2轨道中的Ni0峰,表明Ni0可能来源于Al3Ni2金属间化合物或MoNi合金[12],这与XRD与TEM的结果相一致。由于制备的样品存在MoNi相,因此在XPS图谱中也观察到了Mo的峰。如图6(d)所示,Mo 3d5/2轨道位于227.9、229.1、230.5和232.5 eV位置处的特征峰分别对应于Mo0、Mo4+、Mo5+和Mo6+4种价态。Mo0主要来源于MoNi合金,而Mo的其他价态是由于催化剂暴露在空气中表面被氧化导致的。由于HER过程发生在电极表面,因此H2O分子在电极表面的吸附对电催化分解水至关重要[13-14]。H2O分子在Al3Ni2催化剂表面的电荷转移速度更快,有利于其在析氢电极上的吸附,从而促进水的解离[15]。

图6 脱合金后NP-Al80样品的(a)XPS全谱及(b)Ni 2p3/2,(c)Al 2p和(d)Mo 3d的高分辨率XPS谱

2.2 析氢性能

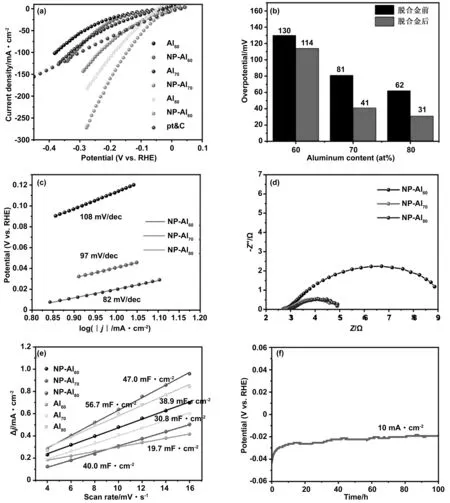

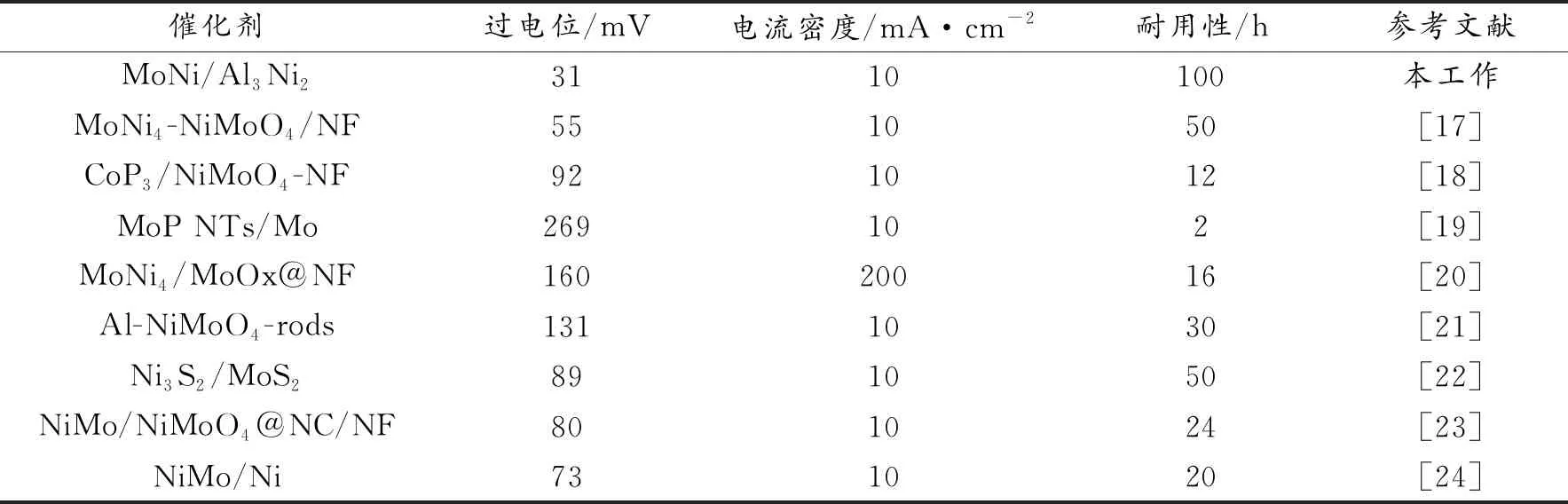

图7(a)为脱合金前后不同Al含量样品的LSV曲线,图7(b)为电流密度10 mA/cm2下相对应的过电位比较。从图中可以发现,脱合金前的样品随着Al含量的提高,析氢催化性能不断提高,这可能是由于三维针状结构随Al含量的增加而逐渐增多,针状结构的主要物相组成为Al3Ni,Al3Ni有利于H+的吸附[16]。脱合金后,由于催化剂具备纳米多孔结构,比表面积增大,析氢活性显著增加;同时Al3Ni2促进了水的解离,使析氢性能较脱合金前有较大提高。当Al含量为80%时,脱合金制备的NP-Al80具有最佳的析氢催化性能,在电流密度为10 mA/cm2下,过电位仅为31 mV,与商业Pt/C接近。同时,将脱合金后制备的MoNi/Al3Ni2与已报道的非贵金属催化剂进行对比(表2),也表现出优异的析氢催化活性。图7(c)为脱合金后不同Al含量样品的Tafel曲线,NP-Al80的Tafel斜率为82 mV/dec,低于其它两个样品,表明该样品具有更快的催化反应动力学。EIS测试结果(图7(d))表明,NP-Al80具有更小的电荷转移电阻。

图7 (a)LSV曲线;(b)在电流密度10 mA/cm2下的过电位比较;(c)Tafel曲线;(d)EIS曲线;(e)ECSA;(f)NP-Al80稳定性曲线

表2 不同催化剂在1 M KOH溶液中析氢活性的比较

为了探究不同Al含量对脱合金前后样品催化性能的影响,通过对非法拉第区域内进行循环伏安测试得到电化学双电层电容(Cdl),从而获得催化剂的电化学活性面积(ECSA)。如图7(e)所示,脱合金后样品的电化学活性面积都大于脱合金前,使得脱合金后的样品具有更多的活性位点,析氢性能增加。NP-Al80样品的Cdl为56.7 mF/cm2,具有最大的电化学活性面积。由于Al80的样品在脱合金后获得了细小均匀的纳米多孔形貌,有更多的活性位点,从而表现出最佳的析氢催化性能。催化剂的稳定性也是评估催化剂能否实际应用的一个重要指标。因此,在1 mol/L KOH溶液中,对NP-Al80样品进行了稳定性评价。从图7(f)中可以看到,NP-Al80样品可以在10 mA/cm2的电流密度下,稳定析氢100 h过电位不发生衰减,表示该催化剂具有很好的稳定性。

3 结 论

(1)通过激光-脱合金法,在泡沫镍基底上制备了自支撑的纳米多孔MoNi/Al3Ni2析氢催化剂。脱合金使Al从富Al相Al3Ni中析出,形成更稳定的Al3Ni2金属间化合物。

(2)MoNi/Al3Ni2具有良好的析氢活性。在10 mA/cm2的电流密度下,过电位仅为31 mV,同时催化剂具有良好的稳定性,可以稳定催化析氢100 h,过电位不发生衰减。

(3)Al3Ni2和MoNi之间的协同作用以及纳米多孔形貌提高了催化剂的析氢性能。随着Al含量的提高,脱合金后的催化剂能够暴露更多的析氢活性位点,具有更大的电化学活性面积。