生物活性炭运行过程中的强度变化规律及机理

2022-12-15冯昌龙庄星宇张晶晶

冯昌龙,庄星宇,王 慕,张晶晶,刘 成,*

(1.河海大学环境学院,江苏南京 210098;2.无锡市政公用环境检测研究院有限公司,江苏无锡 214063)

凭借着对有机物、色度、嗅味和氨氮等物质的高效去除效能[1-2],臭氧-生物活性炭(O3-BAC)工艺作为深度处理单元在饮用水处理厂中被广泛应用[3]。但随着使用年限的增加,其自身性能发生改变,水质净化效能也会随之减弱[4]。理论上,比表面积、孔容积等吸附指标以及灰分、挥发物含量和密度等材料特性都会影响BAC的净水效能。但使用年限较长的BAC依靠大孔内的微生物起作用,灰分和难降解的有机组分主要积累于微孔、中孔内,对BAC的生命周期影响有限[5]。为了方便滤池装填及运行,颗粒活性炭的堆积密度应不小于380 g/g[6]。实践中,随着污染物吸附和反冲洗操作,滤池中BAC的平均密度会逐渐增加,不影响运行[7]。因此,已有的BAC失效判定标准大多基于污染物的净化效能[8-9]、吸附性能指标的变化规律[10-11]提出。

近期的一项研究[12]指出,运行一定年限后,即使BAC吸附指标能满足要求,滤池表面由小颗粒BAC形成的“炭粉层”仍会造成运行失效,仅依靠吸附效能无法准确判断BAC的失效。一些实践[13-14]也证实,长期运行的滤池的“炭粉层”不仅会造成水头增加、滤料流失等运行问题,还会引发严重的生物泄露和浑浊度反弹。形成小粒径“炭粉”的原因是BAC强度的大幅度降低。尽管《生活饮用水净水厂用煤质活性炭》(CJ/T 345—2010)[6]中指出,BAC的耐磨强度需达到90%以上;江苏省《城镇供水厂生物活性炭失效判别标准和更换导则》《城镇供水厂生物活性炭失效判别和更换标准》中也明确了BAC强度的建议值[4],但这往往只作为评价新炭的标准。课题组前期研究[11]表明,水厂BAC池中普遍存在强度下降的现象。黄汗青等[4]的研究也发现,运行10年的BAC强度下降了80%,导致平均粒径减小33%。但目前针对深度处理用的BAC强度研究尚停留在特定时间点的强度上,针对使用过程中强度下降的规律及其机理的研究亟待开展。

本文拟在跟踪分析水厂不同类型BAC在10年内强度变化结果的基础上,进一步结合颗粒粒径变化和中试试验,掌握强度变化的基本规律,并明确该过程的机理。研究结果对水厂BAC池反冲、“刮炭”换炭作业具有一定的规范和指导作用,对保障深度处理工艺的安全高效运行具有重要意义。

1 试验材料与方法

1.1 试验装置

调研的3个水厂原水为太湖水,水厂BAC池均采用下向流运行,有效填充厚度为2.0 m,底部设置30 cm厚的均质石英砂垫层,滤速为8~12 m/h。

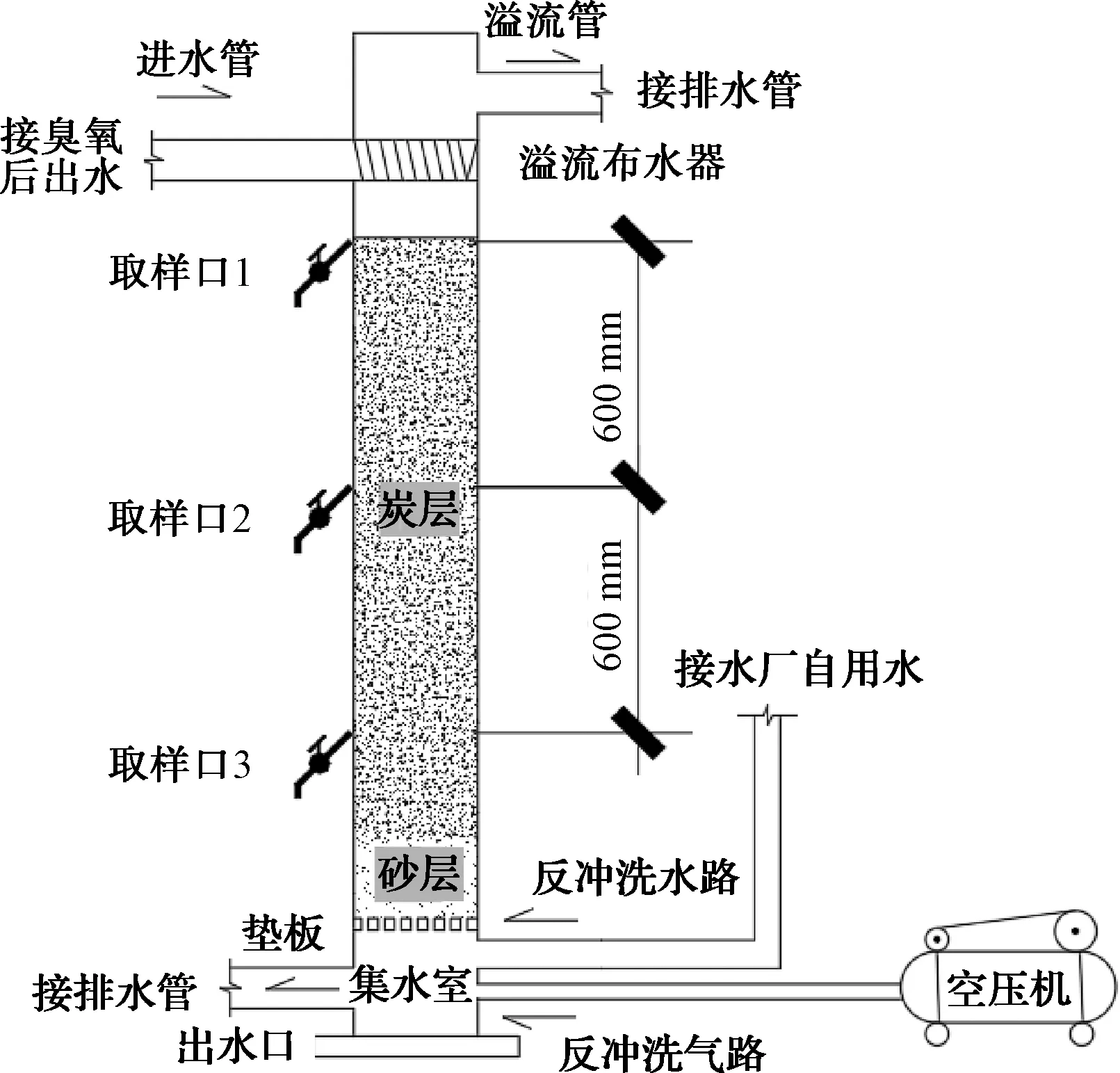

中试试验装置如图1所示,由有机玻璃制成,D×H=100 mm×3 600 mm,内填30 cm石英砂作为承托层,上填160 cm压块破碎活性炭作为滤料,接水厂臭氧后出水作为装置进水。除进出水管路外,还设有空压机气冲管路和反冲水管路。

图1 装置示意图Fig.1 Schematic Diagram of Pilot Test Facility

1.2 试验材料

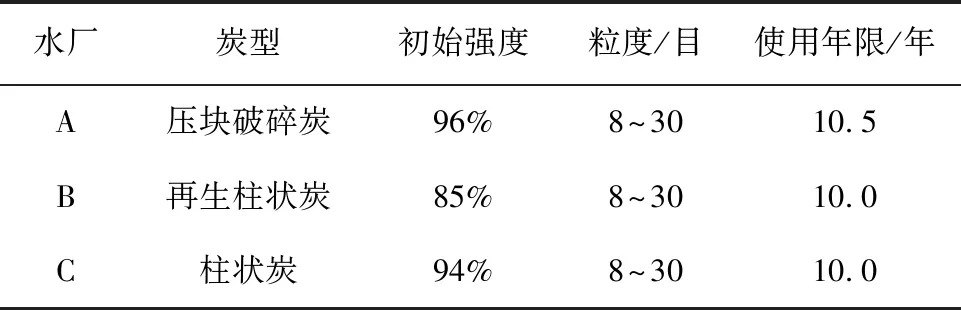

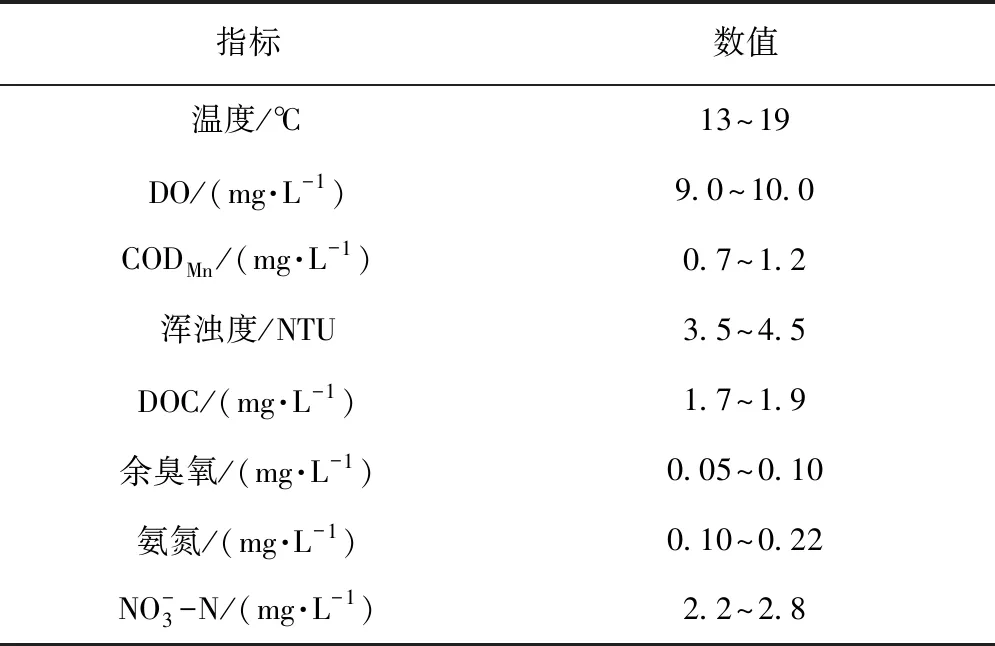

试验所考察的3个水厂,所用活性炭分别为煤质压块破碎炭、再生柱状炭、柱状炭,使用年限均达到10年,其基本性能参数如表1所示。中试试验所用原水为C水厂臭氧接触池出水,水质情况如表2所示。

试验所用主要试剂:氢氧化钠、盐酸、浓硫酸、磷酸、重铬酸钾、硫酸银、硫酸汞等;试验中所用水为超纯水(由Mill-Q纯水净化系统制备)。除特别说明外,均为分析纯或化学纯级别。

表1 水厂所用BAC性能参数Tab.1 Parameters of BAC in WTPs

表2 C水厂臭氧接触池出水水质Tab.2 Treated Water Quality of Ozone Contact Tank in WTP C

1.3 试验方法

1.3.1 试验流程

对3个水厂的BAC池进行跟踪检测,每半年取样一次。取样时间集中在反冲洗后,取样深度分别为表层(0~0.1 m)、中间层(0.5~0.6 m)、底层(1.0~1.2 m),测定强度、粒度。

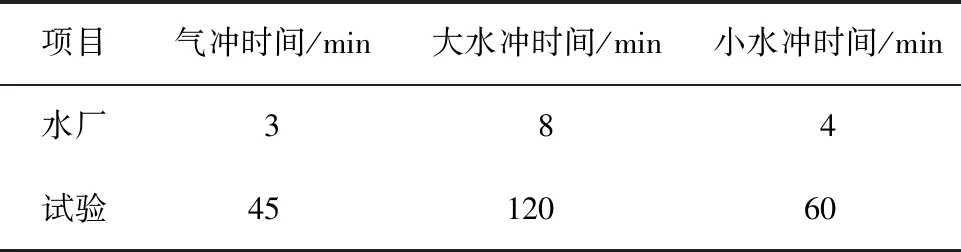

水厂BAC池的反冲洗流程往往采取“气冲+大水冲+小水冲”的步骤。根据调研,C水厂气冲强度为6~8 m3/min,大水冲强度为15.0 L/(s·m2),小水冲强度为7.5 L/(s·m2)。为加快炭磨损,缩短试验周期,使用中试装置进行累积反冲试验。单次反冲时间模拟水厂实际3个月反冲的积累值(按照反冲频率为5次/月计算),具体数值如表3所示。反冲周期为24 h,每次反冲后测定不同高度炭样的强度及粒度。

表3 水厂、装置反冲流程及时间Tab.3 Backwashing Procedure and Duration of WTP and Pilot Test Facility

1.3.2 测定指标及试剂

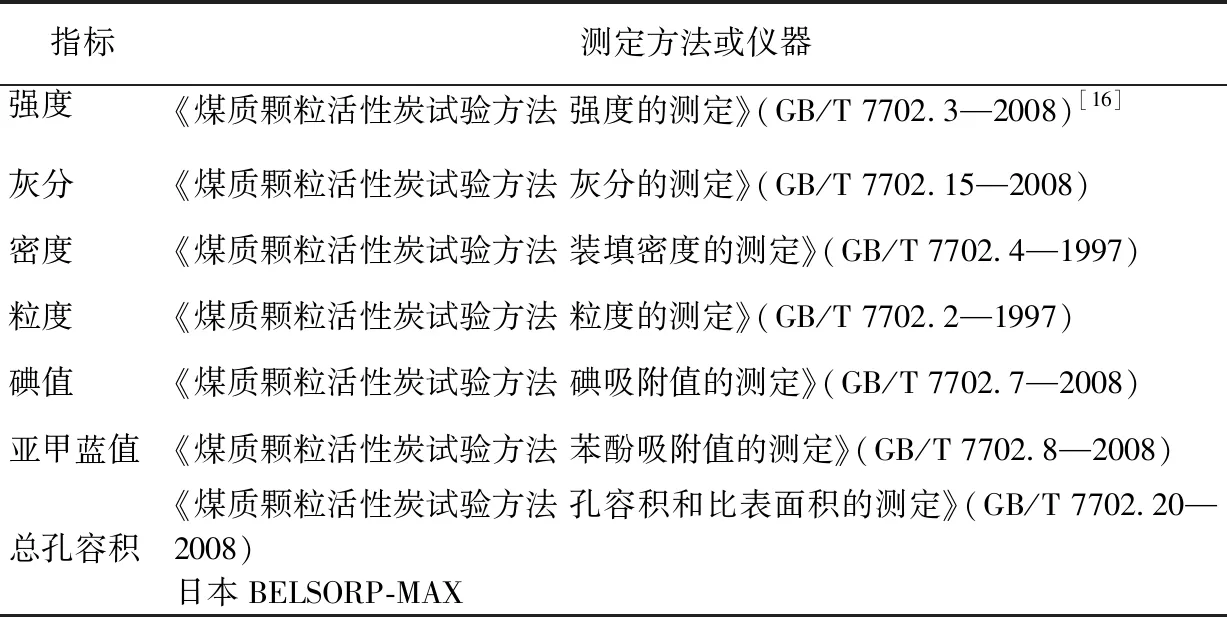

活性炭指标的测定方法依据《煤质颗粒活性炭试验方法》相关标准来确定,具体的方法如表4所示。强度筛分选用筛孔为60目的标准试验筛。生物量测定采取脂磷法[15],菌落总数的测定采用平板计数法。

表4 具体指标及测定方法Tab.4 Specific Indices and Determination Methods

2 结果与讨论

2.1 实际运行中的BAC变化规律

2.1.1 强度变化

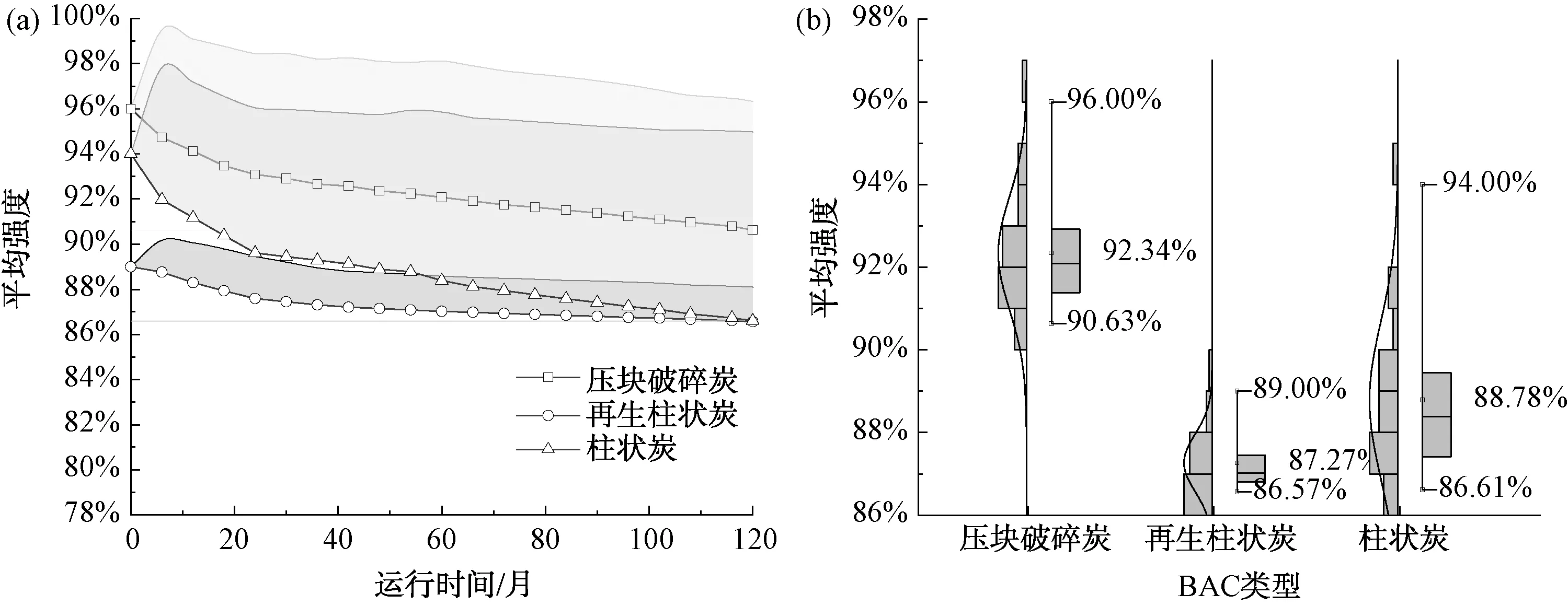

本文所调研的3座水厂中活性炭颗粒的强度在10年使用时间内变化情况如图2~图3所示。

图2 不同种类BAC的平均强度随时间的变化及在整个生命周期内的分布Fig.2 Changes and Distribution in Life Cycle of Average Strength of BAC in Different Types

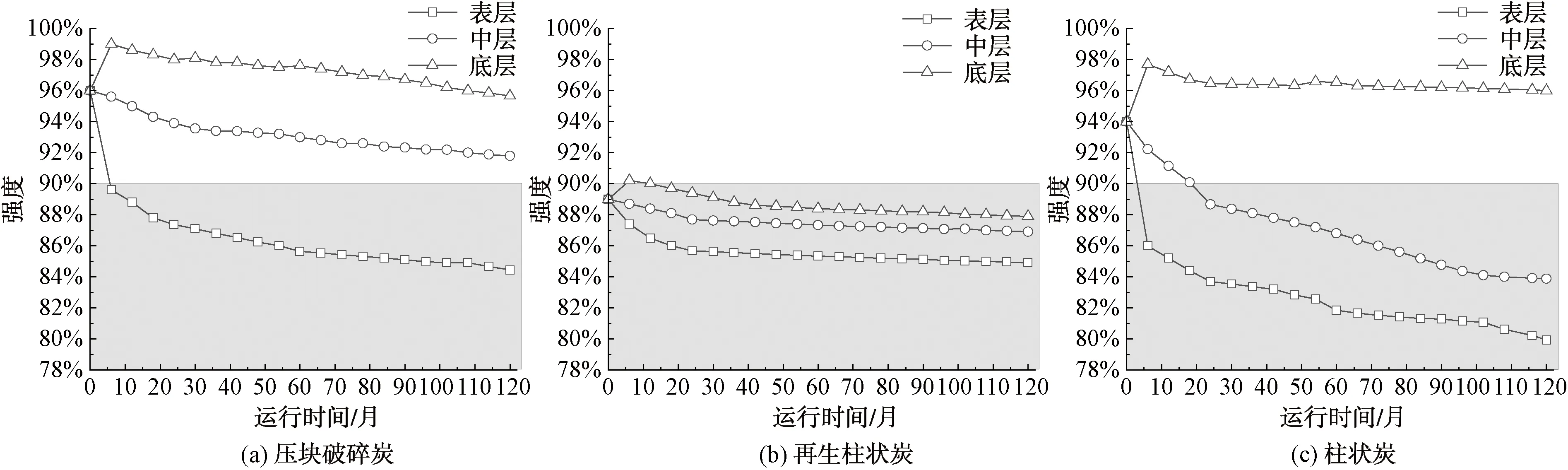

图3 炭池内不同深度的压块破碎炭、再生柱状炭、柱状炭强度的变化Fig.3 Strength Changes of Broken Briquetting Carbon,Regenerated Columnar Carbon and Columnar Carbon at Different Depths in Carbon Filters

由图2(a)可知,BAC的平均强度随使用时间增加呈下降趋势,且不同时间点的降低速率存在差别:投入使用初期(0~24个月)平均强度降低较快,随后逐渐趋缓。标准差(图中阴影部分)能反映同类型BAC在滤池内的强度差异。同一滤池内强度差距过大,既不利于运行周期和反冲参数的确定,也会干扰BAC失效的判定。再生柱状炭的强度差异很小,柱状炭的强度差异最大。因此,在柱状炭的评价和强度检测中应特别注意取样点的沿层分布。如图2(b)所示,箱式图和正态分布图分别显示了强度的均值、极值以及整体分布情况。BAC类型对平均强度降低有明显影响:压块破碎炭在生命周期内能保持较高的平均强度,10年内由96.00%降至90.63%;柱状炭平均强度下降速度最快,10年内由94.00%降至86.61%;再生柱状炭虽然初始平均强度低(89.00%),但降低速度很慢,10年后仍有86.23%的平均强度。这是热再生导致了总体强度的减小,但也淘汰了弱强度的炭颗粒,起到了分选作用。此外,正态分布图中,小于均值一侧的样本密度更集中,这同样表明BAC大多数时间以低于强度期望值的条件运行。因此,运行超过24个月后,对BAC进行评价时应充分重视不同深度BAC强度的变化。

图3表明炭池不同深度的BAC强度存在明显差异。表现为表层炭强度最低,强度随深度的增加逐步增大,底层炭强度甚至高于初始强度。原因可能在于BAC的原生强度不均匀,经过气冲、水冲,实现了自动分级。从3个BAC类型对比结果可知,运行10年后,柱状炭表层和底层强度差距最大(>15%);压块破碎炭表层和底层强度差距在11%~12%;再生柱状炭差距最小(<5%),这与图2(a)中标准差的排序相符。3种炭在不同深度上的强度下降速度都表现为表层>中层>底层,表明随着运行时间增加,不同深度BAC强度差距增大,即“强度分级”现象愈发明显。以往对强度变化的研究,结论存在较大差异。如同样是使用10年的BAC,一些研究[10]认为其强度仍保持在90%以上,另一些研究[4,12]中却减小至80%以下。上述讨论给出了这种差异可能的原因,即除去炭型、运行方式外,样本在滤池内的深度是非常重要的。此外,相同炭型在不同深度的强度分级现象说明,强度的减小很可能与运行中的碰撞、迁移有关。

2.1.2 粒度变化

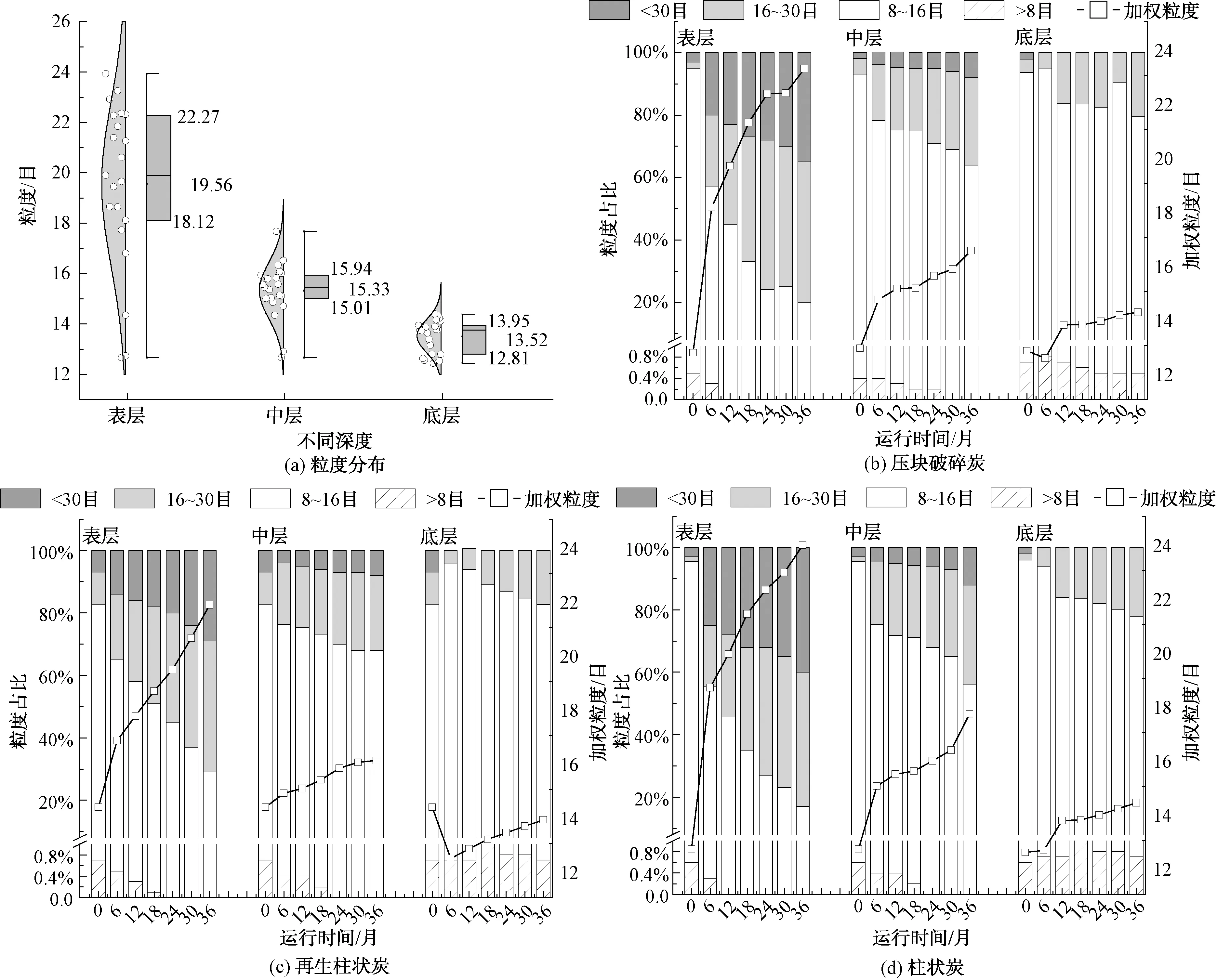

为了证明强度的变化与运行过程中的碰撞、迁移的关系,进一步研究了3座水厂活性炭池内不同深度BAC颗粒粒度的变化,结果如图4所示。

图4 炭池内不同深度BAC在生命周期内的粒度随运行时间的变化Fig.4 Changes of Particle Size in Life Cycle of BAC at Different Depths with Operation Time

使用箱线图和正态分布[图4(a)]分析不同深度BAC在生命周期中的粒径范围和分布。图中的粒度为加权粒度,以质量占比为权重,与目数范围平均值相乘得到,代表相应深度内的整体粒径。在炭池深度方向上,粒度基本表现为表层炭粒径最小,随深度增加粒径逐步增大。运行10年中,表层BAC粒度在18.12~22.27目,且分布分散。这说明表层炭粒径小且变化大,容易破碎。中层炭和底层炭分布集中,粒度分别在15.01~15.94目和12.81~13.95目。这说明大粒径BAC分布在滤池中下层,且相对稳定。

图4(b)~图4(d)详细展示了不同深度、不同类型BAC的粒径随运行时间的变化。加权粒度折线的升高表示BAC颗粒的总体粒径随使用时间减小,这是>16目的大粒径向<30目的小粒径转化所致。3种炭型的BAC在运行的前6个月,粒径为8~16目的占比均高于50%,随后逐渐下降。值得注意的是,在使用过程中小粒径(<30目)BAC有向表层炭层迁移的倾向,大粒径BAC(>8目)则向下层迁移。这种迁移是水力分级和重力、摩擦力合力作用的结果,对于粒径小的颗粒,合力方向向上,导致其向表层迁移;大粒径炭颗粒自重力大,向底部沉积。由于压块破碎炭比柱状炭球度系数更高,在通水半流化状态时所受阻力小,迁移速度最快。柱状炭在上升流体中的受力不均,运动特征复杂,竖向位置变化小[17],迁移较慢。而再生柱状炭本身粒径较小,在迁移中所需的水流动力大;经过二次炭化活化后结构缺陷少,不易破碎,故使用过程中迁移速度、粒度变化最慢。不同炭型和深度变化规律的相似性也证明了碰撞和迁移是导致BAC强度变化的原因。

需要指出的是,滤池内表层BAC粒径小,纳污能力差,深层大粒径BAC的纳污能力不能充分发挥,导致滤层水头损失增加甚至阻塞板结。水厂中会提高反冲洗频率来应对以上现象,但这往往会加剧BAC的磨损和分级,形成恶性循环[18]。

2.2 中试中的BAC变化规律

实际水厂的监测表明,BAC强度的减弱伴随着粒度的减小,与运行中的碰撞、迁移密切相关。此外,在长期运行过程中的流化摩擦以及污染物吸附积累也会造成强度减小。为了考察它们的作用,使用中试装置进行累积反冲试验,与实际运行结果对比论证。

如2.1小节所述,就强度绝对值和降低速度而言,压块破碎炭、再生柱状炭明显优于柱状炭。但再生炭来源特殊,压块破碎炭无疑受到了更多关注。相关研究[3]也指出,相比于柱状炭,压块破碎炭成本低、挂膜效果好且吸附效能强,2010年后为国内大型水厂所优先选用。故中试装置的填料选取压块破碎炭为代表。

累积反冲试验结果如图5所示,虽然存在较明显的波动,中试强度的总体趋势与实际水厂的结果吻合。强度出现明显衰减的同时,不同深度间的差距随运行时间延长而增大。同时,粒度的减小与分层也更明显。

注:虚线为实际水厂的变化图5 中试装置活性炭强度和粒度变化Fig.5 Strength and Particle Size Variation of BAC in Pilot Test Facility

通过对比,中试粒度变化与实际运行情况非常接近,而强度则存在一些不同。如前所述,水厂BAC在投入使用的前24个月强度降低快于后期。中试中,该拐点延后至30个月[图5(a)]。此外,中试表层炭强度明显高于实际水厂。分析认为,处理水量的不同是造成上述差异的主要原因。采用下向流运行的炭池,表层BAC会吸附大量的污染物。随着处理水量的增加,污染物积累导致BAC孔隙堵塞,吸附效能下降。表现为吸附指标(碘值、亚甲蓝值等)降低,孔容积减小。

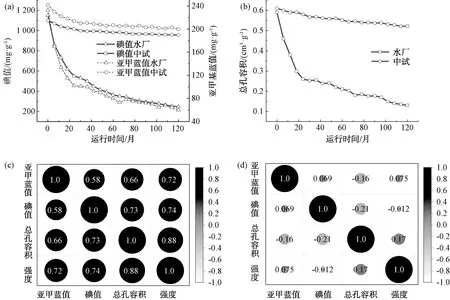

为了验证孔隙堵塞与强度降低之间的关系,测定了实际水厂与中试装置BAC的碘值、亚甲蓝值及孔容积随运行时间的变化,并与强度进行相关性分析,结果如图6所示。随运行时间的增加,水厂中的BAC吸附指标明显降低,总孔容积减小[图6(a)~图6(b)],且趋势与2.1.1小节中所述强度平均值的减小趋势相似。中试装置的吸附指标和总孔容积的减小有限。实际水厂中,强度的衰减与亚甲基蓝值、碘值和总孔容积的相关性良好,斯皮尔曼相关系数分别达到了0.72、0.74和0.88[图6(c)],这表明吸附效能的减小很可能造成了强度的下降。相比之下,中试条件下的强度与三者没有明显关联[图6(d)]。这是由于中试采用于累积反冲试验,实际处理水量小,装置内的BAC吸附的污染物比实际水厂中少很多,进一步造成了上述表层炭强度衰减趋势的差异。

图6 水厂与中试装置的BAC的吸附效能变化及其与强度的相关性Fig.6 Changes of Adsorption Capacity of BAC in WTP and Pilot Test Facility and the Correlation with Strength

通过对比可以得出结论,运行摩擦和反冲碰撞主导了BAC强度的减小,而污染物的吸附在此过程中只起到了加快和促进作用,这种加快在前24个月更为明显,且主要作用于表层炭。

2.3 BAC强度衰减原因分析

由于BAC颗粒在滤池中绝大部分处于固液两相流化状态,颗粒受到切向(摩擦力)、径向(挤压力)两种力作用,《煤质颗粒活性炭试验方法》规定使用球磨法同时测定耐磨强度和耐压强度,综合评价活性炭的强度。以下将从耐磨、耐压两方面分析强度变化原因。

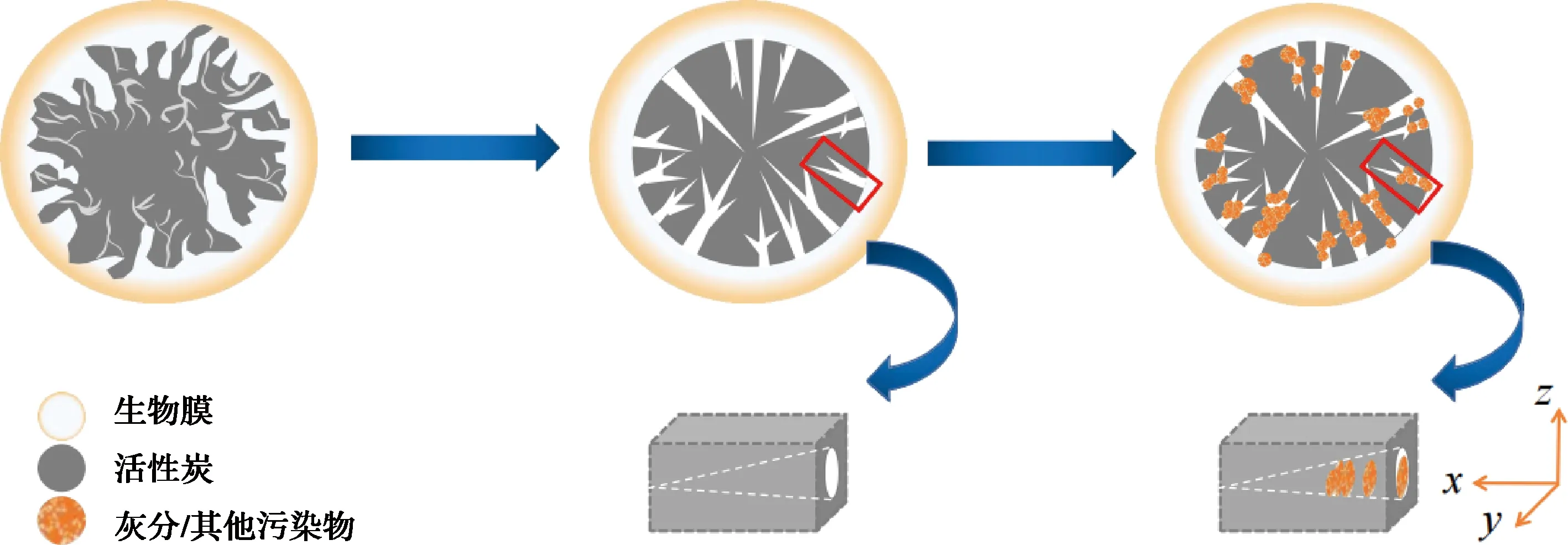

2.3.1 摩擦造成的耐摩强度衰减

BAC池属于快滤池,滤料在日常运行、反冲洗时所受切向力主要由液体、气体和颗粒间密切接触时的相对运动产生。反冲过程中,高速水流、气流加剧滤层扰动和炭粒摩擦,带走杂质的同时导致孔隙发育,能导致强度减弱甚至炭粒解体。中试模拟证明,污染物的积累加剧了表层炭强度的减小。相同材质和形状的物体,空心结构的抗剪切性能更强,这在材料力学中早已被证明。如图7所示,通过简化炭粒的剖面,可以发现,灰分为代表的污染物积累堵塞令空心结构向实心结构转变,从而导致切向力(即图示y、z方向)的承受能力减小,耐摩强度降低。

图7 炭粒剖面及孔隙简化Fig.7 Schematic Diagram of Carbon Granules Section and Simplification of Pores

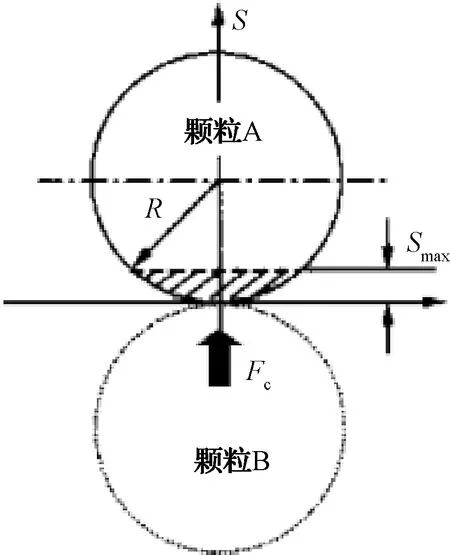

2.3.2 碰撞造成的耐压强度衰减及粒度变化规律

BAC颗粒之间扰动会产生碰撞,碰撞的动量会在接触时转化为形变进而产生弹性力。弹性力这种短促、强度大的机械能是无选择性的,会导致炭粒间隙中煤粉以及不定型炭的破碎脱落,从而令炭粒啮合力减弱、结构崩塌破碎,宏观表现在耐压强度降低和粒径变小。

将BAC颗粒间的碰撞简化为理想同心碰撞,应用经典赫兹弹性理论[19]可以得到碰撞过程的最大弹性碰撞力Fs,max,如式(1)。

(1)

其中:V——碰撞时的速度,m/min,取水厂实际运行中流速为1.74 m/min;

d——炭粒直径,8~30目对应0.2~1.8 mm;

k——变形系数,取0.014[20]。

BAC能够承受的最大压力Fmax发生在图8所示的最大形变时刻,大小与耐压强度、颗粒直径和最大接触面积有关,计算如式(2)。

(2)

其中:G——耐压强度,N,取400 N[21];

Smax——最大形变距离,mm,取0.14d。

注:R为炭粒半径;mm;S为非碰撞侧形变量,mm;Fc为弹性碰撞力,N图8 炭颗粒碰撞最大形变时刻的示意图Fig.8 Schematic Diagram of Maximum Deformation Time of Carbon Particles in Collision

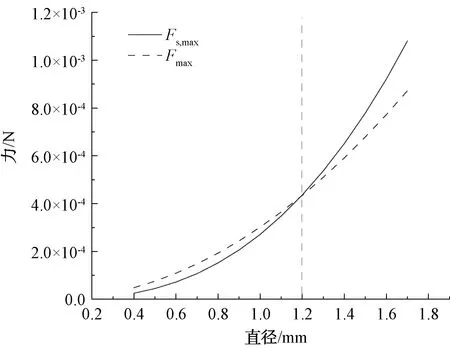

对不同粒径活性炭的Fmax和Fs,max进行计算得图9。由图9可知,粒径较小时Fmax>Fs,max,碰撞最大弹性力在炭粒可承受最大压力范围内,碰撞不对炭粒结构造成破坏。随粒径的增大,两种力都在显著变大,但是Fmax的增加趋势较Fs,max较缓慢,两种力在BAC粒径为1.2 mm时出现相等的情况,此为理论临界情况,碰撞的能量上全部转变为弹性形变势能。在BAC粒径大于1.2 mm的情况下,碰撞最大弹性力大于炭粒可承受的最大压力,这时候结构不足以承受碰撞带来的能量,BAC破碎,粒径变小。

图9 Fmax和Fs,max随炭粒直径的变化Fig.9 Changes of Fmax and Fs,max with Diameter of Carbon Particle

2.3.3 其他因素造成的强度衰减及安全隐患

受限于模拟试验条件及实际水厂的数据,上述关于强度变化的讨论从物理角度开展。事实上,由于稳定运行的BAC上附着大量微生物,其强度的变化还受微生物作用的影响,与反冲洗过程密切相关。

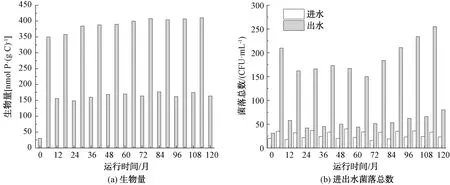

图10 BAC上生物量及滤池进出水菌落总数随运行时间的变化Fig.10 Changes of Biomass in BAC and Total Bacterial Community in Inflow and Treated Water of Filter with Operation Time

随着运行时间的增加,BAC上的生物作用增强,相应地,生物泄露的可能性大大增加。因此,以使用压块破碎活性炭的水厂为例,测定了BAC上的生物量及进出水中菌群数量随运行时间的变化,结果如图10所示。生物量及出水中的菌落总数均受温度的影响很大,由于测定间隔为6个月,两者均呈现明显的一高一低规律。如图10(a)所示,在投入生产的前30个月,BAC上的生物量由30(冬季)/350(夏季) nmol P/g增加到160(冬季)/400(夏季) nmol P/g并趋于稳定。这与2.1中BAC的强度降低较快区间高度重合。这一方面是由于微生物在迅速增殖时分泌大量的有机酸,甚至摄取利用BAC上的部分无序碳[22];另一方面是由于微生物快速占据大孔,并加剧污染物向BAC上的富集,孔结构堵塞加剧。如图10(b)所示,滤池出水中的菌落总数较进水有显著的增加,且夏季更明显。在运行的第78~120个月,虽然生物量相对稳定,但出水菌落总数由53(冬季)/180(夏季) CFU/mL迅速增加到80(冬季)/255(夏季) CFU/mL。如2.1小节所述,该阶段表层BAC强度低于86%,小粒径炭粒占比增加。低强度、小粒径的“炭粉”层会赋存大量微生物,有概率穿透垫层造成微生物泄露,并成为后续工艺中潜在的病原菌滋生温床[4,23]。长期运行后的下向流滤池,表层BAC强度大幅减小,且往往附着生长了最多的微生物量[12],加剧了微生物泄露。南方湿热地区的BAC池往往采用含氯水反冲、强化消毒等方式应对生物泄露现象[24]。但外源消毒剂的投加成本高、有二次污染风险,而通过及时检测表层炭强度、合理调整反冲洗强度并定期“刮炭”的方法很可能是更加经济、安全的解决途径。

此外,根据碰撞-剪切共作用机理,目前普遍采用的反冲强度在碰撞和剪切的共同高效区间内,其大小与滤料的形状、粒度密切相关[18]。BAC粒径变小时,反冲理想工况发生偏移,污染物的脱附效率变差,生物膜不能及时脱附再生而发生老化。老化增厚的生物膜会释放更多的胞外聚合物(EPS),其中含有的有机酸类物质能够加剧炭的氧化解体。

3 结论

通过对水厂及中试装置的运行结果进行总结对比,明确了BAC的强度在运行过程中的变化规律,得到以下结论。

(1)BAC强度随运行时间增加呈下降趋势,其降低速度与本身炭型有关。压块破碎活性炭强度能够长时间保持在较高水平,使用10年平均强度仍在90%以上,建议优先选用。运行中的炭池会出现表层炭强度低、底层炭强度大的分级现象,且随运行时间延长而愈发明显。在强度评价中应注明样品深度,并注意取样点的沿层分布,宜对表层(0~0.1 m)、中间层(0.5~0.6 m)、底层(1.0~1.2 m)均匀取样。

(2)BAC强度的下降伴随着粒径的减小和分级,直接造成滤池纳污能力浪费和产水能力的下降。再生后的BAC虽然初始强度低,但强度及粒径在运行过程中减小缓慢。因此,可以考虑对滤池0.5 m以下的大粒径旧炭进行再生回用,节约成本的同时避免资源浪费。针对“炭粉”造成的滤层水头损失过大问题,应避免过度依靠频繁反冲洗来解决。

(3)中试试验表明,运行摩擦和反冲碰撞主导了BAC强度的减小,而污染物的吸附在此过程中只起到了加快和促进作用。可以间隔24~30个月对滤池表层10~20 cm进行“刮炭”、部分换炭,以保障高效稳定运行。

基于试验结果,进一步分析并明确了造成BAC运行过程中强度衰减的机理,具体如下。

(1)结构力学分析表明,日常运行时污染物的积累导致孔隙堵塞,耐磨强度变差;经典赫兹弹性理论对碰撞形变过程的分析表明,耐压强度一定的情况下,碰撞是否造成炭粒破碎与运行流速、粒径有关。因此,有条件的水厂可根据2.3.2中的公式计算碰撞临界粒径,进一步细化粒径要求并优选商家。

(2)BAC池运行超过78个月后,表层炭平均强度低于86%,夏季出水菌落总数达到255 CFU/mL,存在较高的生物泄露风险。应加大监测频率,必要时进行“刮炭”、换炭操作。

(3)“炭粉层”中微生物赋存量大,反冲洗效果差,加大了生物泄露的风险。老化生物膜分泌的EPS中的有机酸等也会加剧BAC的解体。