Ni膜厚度对4H-SiC欧姆接触特性的影响

2022-12-10王博,程萍

王 博,程 萍

(上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200240)

0 引 言

随着人类社会的不断进步,越来越多的设备需要在高温、高压、高辐射等极端环境下工作,这样的工作环境对设备器件提出了严峻的考验。通常,硅(Si)材料器件的工作温度不能超过200 ℃[1],一旦温度超标,便会导致器件结温升高,泄漏电流增大,从而使得器件的特性发生严重漂移。作为第三代半导体材料,碳化硅(SiC)具有诸多优良性能,宽禁带、高临界场强、高热导率、耐高温耐腐蚀,这些特性也使得SiC材料可以轻松突破Si器件的极限,在大功率、高温、高压、高辐射等极端环境下依旧保持稳定的工作状态。

1 Si与不同SiC性能对比

Si与几种不同晶型的SiC材料的性能对比如表1所示。

表1 Si与几种不同晶型的SiC材料的性能对比

欧姆接触的制备是SiC半导体器件的制作中必不可少的步骤,形成稳定、可重复性好、比接触电阻小的欧姆接触,对于SiC半导体器件的广泛应用至关重要。Ni目前被认为是形成N型4H-SiC欧姆接触质量较好的材料[2,3],因此,本文采用Ni膜作为SiC欧姆接触的研究对象。

2 实验过程

本文实验采用的N型4H-SiC片采购自山东天岳先进材料科技有限公司。实验前,将4 in(1 in=2.54 cm)的4H-SiC用砂轮切割成2 cm×2 cm的小方片,洗净并烘干。洁净的SiC片表面使用正性光刻胶形成3 μm厚的光刻胶涂层,随后进行光刻图形化。本次实验使用的测量方法为圆点传输线法(circular transmission line method,CTLM)。相比于传输线模型(transmission line model,TLM)法[4],圆点传输线法具有不必腐蚀台面,免除图形与边缘间隙引起的寄生电阻等优点,计算方法会在后文中详细介绍,原点传输线图形如图1所示。图形以8个圆环为一个测试单元,共有45个相同的测试单元,每个单元的图形完全一致,主要是为了对数据多次取值后计算平均值,使实验数据更加准确。其中,8个圆环的内圆半径相等,均为150 μm,圆环宽度依次递增,分别为10,20,30,40,50,60,70,80 μm。采用磁控溅射工艺在SiC表面沉积金属Ni膜,在相同的溅射工艺参数下,通过溅射不同的时间来控制薄膜厚度,溅射时间与Ni膜厚度的关系如表2所示。溅射后的样品去胶处理后,用氮气吹干,进行退火实验。退火实验采用快速热退火(rapid thermal annealing,RTA)的方法,50 s升温至1 000 ℃,保温120 s,待炉体自然降温后,将样片取出,等待检测使用。

图1 光刻显影后的图形

表2 溅射时间与Ni膜厚度的关系

3 实验结果分析与讨论

比接触电阻是描述欧姆接触质量的最佳参数,比接触电阻越小,则接触位置功耗越低,发热越小,整体性能也更佳[5]。图2(a)为退火后样品的伏安特性曲线。由图可以看出,所有样品在退火后均形成了良好的欧姆接触。通过曲线的斜率变化,可以看出样品的电阻率是呈规律性变化的。为了更加直观地观测到欧姆接触比接触电阻的变化规律,将每个样品均通以2 V的正向电压,测得的电流数值如图2(b)所示。结合两图形可以看出,溅射1.5 min的Ni膜形成的欧姆接触的质量最差,溅射9 min的Ni膜形成的欧姆接触的质量最佳。在1.5~5 min之间的样品,欧姆接触的接触电阻呈较为明显的下降趋势,这是由于Ni膜厚度较薄,参与反应的金属量明显不足,因此,随着Ni膜厚度的增加,比接触电阻也会逐渐降低。当Ni膜厚度达到了78.06 nm(6 min样品)之后,欧姆接触的接触电阻不再明显下降,而是达到一个较为稳定的数值,并有缓慢的下降趋势,此时Ni膜的厚度已经足够形成良好稳定的欧姆接触。但当厚度由113.19 nm(9 min样品)增加到169.13 nm(13 min样品)时,欧姆接触的接触电阻会略有上升,此时Ni薄膜过厚,反应物较多,表面的合金化反应剧烈,造成薄膜表面开裂,这对于欧姆接触的形成是非常不利的。

图2 不同样品的实验结果

由图2可知,欧姆接触性能最好的样品为9 min样品。图3(a)为该样品的不同宽度的圆环两侧的伏安特性曲线,根据曲线可以发现,随着圆环宽度的增加,圆环之间的电阻在不断增大。圆环形图案与电阻之间的关系可用公式

(1)

图3 不同宽度圆环测试实验结果

对实验获得的9 min样品进行了X射线衍射(X-ray diffraction,XRD)的测试,测试结果如图4所示,根据图形可以发现,样品的峰与Ni2Si的标准图谱匹配程度非常高,表明高温退火后的样品表面的主要生成物质为Ni2Si。因此,本文中Ni/SiC欧姆接触形成过程中的主要生成物为镍硅化合物Ni2Si,这与Roccaforte F等人[7]的实验结果相一致。

图4 溅射9 min样品的XRD测试

为了表征反应过后样品的表面形貌,本文对样品进行了原子力显微镜(AFM)测试,用以观察不同厚度的金属薄膜反应后的表面形貌规律,如图5所示。通过AFM测试获得的图像可以发现,1.5,5,9 min三种样品的表面粗糙度是没有太大差别的,甚至退火后的表面粗糙度还随着薄膜厚度的增加而略有降低。但13 min的样品由于表面金属薄膜较厚,反应物较多,表面的合金化反应十分剧烈,样品的表面已经形成明显的块状结构或凸起。

图5 在SiC表面溅射不同时间Ni膜热处理后的样品表面2D与3D形貌图

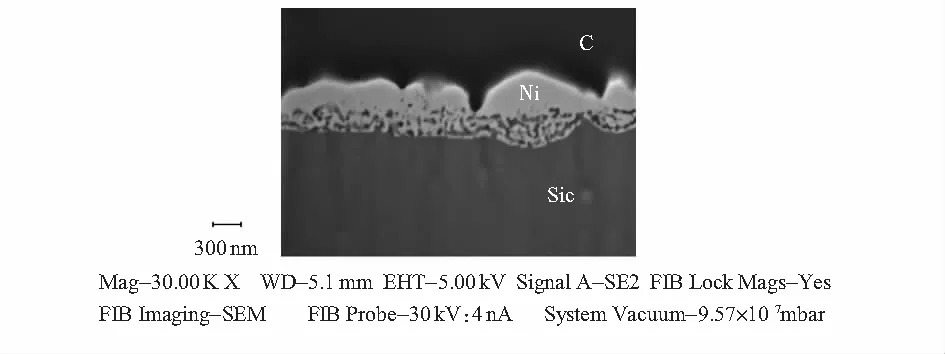

为了进一步探究样品的界面处的反应情况,本文对退火后的13 min样品进行了聚焦离子束(focused ion beam,FIB)切割,并观测切割后的截面,如图6所示。从图中首先可以看出,金属Ni在高温处理后表面已经不再连续,取而代之会出现许多沟壑,这与AFM获得的表面形貌状况吻合。此外,也可以清楚地看到Ni在高温的作用下向SiC基底发生了扩散,结合XRD对样品的检测可以进一步推测出在扩散的同时,两种物质发生了合金化反应,生成了Ni2Si这一新物质。

图6 FIB切割后样品截面

4 结 论

本文通过控制磁控溅射的时间,在4H-SiC表面沉积不同厚度的Ni金属薄膜,在真空1 000 ℃的环境下退火2 min,所有样品均获得了稳定的欧姆接触特性。通过不同样品的伏安特性曲线,发现当Ni薄膜很薄时,样品的欧姆接触特性较差。随着薄膜厚度的不断增加,样品的接触电阻逐渐下降。当薄膜厚度增加到一定程度时,接触电阻会略微升高。通过比接触电阻的计算可知,溅射9 min样品的比接触电阻为1.976×10-3Ω·cm2,相比于1.5 min样品的比接触电阻有了十分明显的提升。通过XRD分析可知,退火后的主要生成物为Ni2Si。通过AFM测试可以看到,1.5,5,9 min三种样品的表面粗糙度没有太大的差异,甚至随着薄膜厚度的增加表面粗糙度还略有降低,13 min样品的表面金属已经呈连片的块状结构,由此可见其化学反应是十分剧烈的。通过FIB切割13 min样品,可以清晰地看到表面的金属Ni已经与SiC基底发生融合,结合XRD分析,可以得出结论,Ni/SiC体系在高温下发生了合金化反应,主要生成物质为镍硅化合物Ni2Si。