常规高超声速风洞级间动态分离装置设计与应用

2022-12-09何超孙鹏林敬周许晓斌陈磊

何超,孙鹏,林敬周,许晓斌,陈磊

中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000

0 引 言

运载火箭、远程洲际弹道导弹等高超声速飞行器采用助推级和巡航级串联的布局方式。在爬升飞行阶段由助推级提供动力,爬升飞行至一定高度时,助推级与巡航级分离(级间分离)。助推级与巡航级的高超声速分离过程中存在复杂的流动现象,伴随着相互干扰,涉及激波干扰、分离流和旋涡等现象,严重影响巡航级和助推级的气动特性和飞行姿态,甚至影响分离成败[1]。因此,分离影响的大小、是否会造成巡航级和助推级发生碰撞而导致分离失败,需要开展相关风洞试验进行预先研究。

国内外开展了基于模型自由飞的级间分离试验技术研究工作(飞行器模型在风洞中自由飞行过程中实现级间分离以及与级间分离相关的CTS 轨迹模拟等试验技术研究)[2-10]。美国CUBRC 的研究人员开展了级间分离风洞自由飞试验,并对LENS Ⅱ风洞进行了改造以适应试验需要。20 世纪80 年代,中国科学院力学研究所、中国航天空气动力技术研究院和中国空气动力研究与发展中心(CARDC)等即着手开展了级间分离问题的风洞模型自由飞试验或与此相关的试验技术研究工作[11-18]。

风洞自由飞试验本身就具有一定难度,在其基础上实现级间分离,试验难度进一步提升。近年来,中国空气动力研究与发展中心超高速空气动力研究所采用半自由飞方式(即巡航级始终固定、助推级分离后自由飞行的方式)在常规高超声速风洞中开展了模型级间动态分离试验技术研究。

作为研究高超声速飞行器分离过程的重要手段,风洞模型级间动态分离试验可以模拟高超声速飞行器分离时的内外流条件以及分离过程中巡航级、助推级的飞行姿态和相互位置关系,通过测力、测压及高速摄像,获得分离过程中巡航级和助推级的气动特性及分离轨迹,为飞行器分离方案设计提供准确可靠的试验数据,降低风险,同时也可以评估现有高超声速飞行器分离方案的合理性和安全性。

研制风洞模型级间动态分离装置是建立风洞模型级间动态分离试验技术的关键环节之一。本文对风洞模型级间动态分离装置进行了设计分析,并在常规高超声速风洞中开展了验证试验。

1 总体设计

1.1 试验技术原理

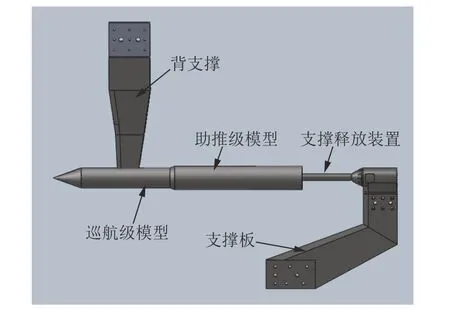

在高超声速风洞模型级间动态分离试验中,巡航级模型以一定迎角正装于背支撑上并始终保持固定,背支撑与高超声速风洞上支架连接。助推级模型安装于动态分离支撑与释放装置上,后者安装于风洞下支架支撑板上。安装过程中,应保证两级模型同轴且紧密贴合。图1 为模型与支撑系统安装示意图,巡航级与助推级模型均为模型示意。图2 为模型和动态分离支撑与释放装置安装关系示意图。

图1 模型与支撑系统安装示意图Fig. 1 Schematic of model with support system

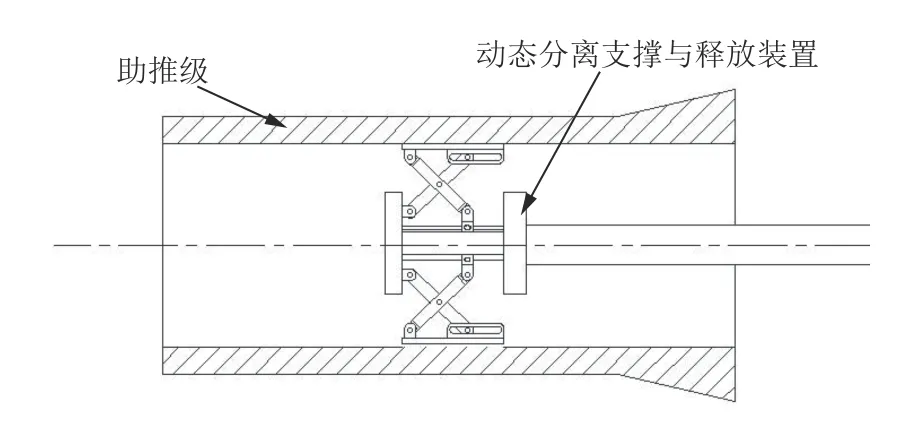

图2 模型和动态分离支撑与释放装置安装关系示意图Fig. 2 Schematic of model with the dynamic stage separation support and release device

风洞启动后,巡航级与助推级在流场中的初始位置保持不变;流场稳定后,控制系统发出分离指令,动态分离支撑与释放装置工作,将助推级与巡航级快速分离;助推级在流场中自由运动,最终落在动态分离支撑与释放装置上被回收。

1.2 总体设计要求

级间动态分离装置设计主要包括动态分离系统支撑结构设计、动态分离支撑与释放装置设计。结合高超声速风洞特点,应满足以下要求:1)能承受风洞启动冲击。风洞启动的强激波会对试验段中的模型及机构产生强烈冲击,此时动态分离装置应保证模型两级连接紧密,不能出现后一级模型松动甚至直接被吹飞的现象。2)巡航级模型背支撑应满足一定固有频率要求(不小于60 Hz)。3)不干涉助推级模型分离后在流场中的自由运动过程,避免不准确的分离轨迹影响分离方案合理性和安全性的评估。

2 动态分离装置设计

2.1 动态分离系统支撑结构设计

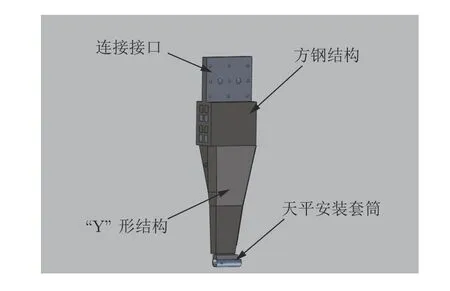

支撑结构设计主要针对巡航级模型背支撑进行设计。级间动态分离试验中的支撑结构除需满足强度要求外,刚度要求比常规试验更高,以避免低频率高振幅的系统振动影响数据质量。本文设计了一种“Y”形结构的背支撑,能较好地解决刚度问题。该背支撑由3 部分组成:上部为与风洞上支架的连接接口,中部为方钢结构,下部为“Y”形结构(包括天平安装套筒),如图3 所示。连接接口将整个背支撑与风洞连接;方钢结构用于提高背支撑刚度,处于流场均匀区外,不影响堵塞度;“Y”形结构是背支撑与模型的连接部分,与传统背支撑相比,支撑结构刚度有所提高,但在流场中会与模型表面流场相互干扰,为避免干扰过大,需保持前缘整流的尖劈外形轮廓。

图3 背支撑结构示意图Fig. 3 Three-dimensional structure of the back supporter

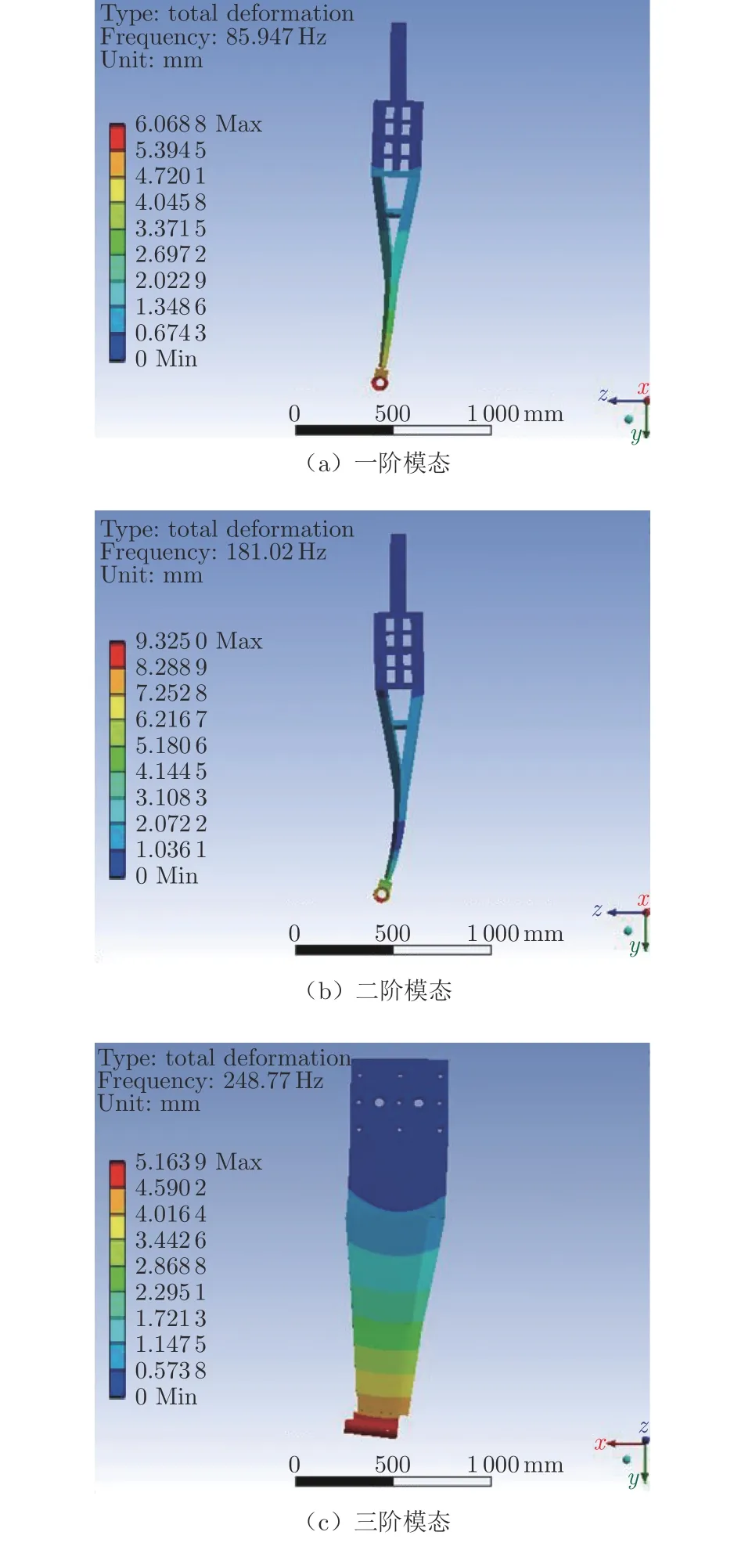

对背支撑结构固有频率进行仿真计算。图4~6分别为背支撑结构有限元模型及固有频率计算结果。一、二阶模态固有频率均可视为航向响应固有频率,一阶模态固有频率85.95 Hz 为航向最低响应固有频率;三阶模态固有频率248.77 Hz 为纵向最低响应固有频率。三阶模态后的固有频率可不予考虑。从图6 可以看出:在航向和纵向最低响应固有频率下,背支撑最大变形量分别为6.0688 和5.1639 mm。

图4 背支撑结构有限元模型Fig. 4 Finite element model

图5 背支撑结构固有频率仿真结果(前六阶模态)Fig. 5 The result of the inherent frequency

图6 背支撑结构固有频率仿真结果(前三阶模态)Fig. 6 The result of the inherent frequency

2.2 动态分离支撑与释放装置研制

动态分离支撑与释放装置有高压气体驱动、弹簧驱动和火药驱动等多种驱动方式,综合考虑可靠性、安全性及设计参数的可调节性,试验中采用高压气体驱动方式,运动结构采用标准气缸驱动活塞杆带动三臂支撑体机构上下运动方案。三臂支撑体机构是一个将气缸活塞杆前后往复运动转化为模型支撑垫相对正交运动的机构。图7 为动态分离支撑与释放装置结构图和工作状态示意图,工作原理为:

第一阶段:模型支撑阶段,即模型待分离阶段。动态分离支撑与释放装置(后文简称“装置”)以一定迎角固定于风洞下支架支撑板上,模型助推级安装于装置上。气缸活塞杆向前(即图7(a)的右方)运动,推动加长轴向前运动,带动铰链使3 对支臂呈剪刀式运动,使3 个模型支撑垫向上运动(即图7(a)的上方),从3 个方向向上顶住助推级模型内壁,从而紧固模型。此时,气缸活塞杆保持不动,气缸持续提供推力。装置紧固住助推级模型后,可以抵御气流冲击,使助推级模型在流场中初始位置保持不变。

第二阶段:模型分离阶段,即助推级模型被瞬间释放、在流场中自由运动的阶段。在此阶段,气缸两个通气孔在电磁阀作用下通气发生反转,一个快速进气,一个通过排气阀快速排气,使气缸活塞杆向后(图7(a)左方)迅速运动,拉动加长轴向后运动,带动铰链使3 对支臂剪刀式运动,3 个模型支撑垫同时向下(图7(a)下方)运动,瞬间与助推级模型分离。

图7 动态分离支撑与释放装置Fig. 7 The dynamic stage separation support and release device

在第一阶段(模型支撑阶段),模型和机构应能抵御风洞启动时的冲击,此时支撑垫与模型内壁之间的摩擦力应大于模型在流场中受到的轴向力。为增加摩擦力,在支撑垫上布置花纹增加摩擦力系数。以ft表示气缸在充气压力p1下产生的推力:

式中:K 为气缸工作效率,一般为0.85;p1为气缸充气压力;S1为活塞受p1作用的面积。p1= 0.8 MPa、活塞直径120 mm 时,气缸产生的推力为7690 N。

3 动态分离装置试验应用

3.1 风洞试验设备与试验条件

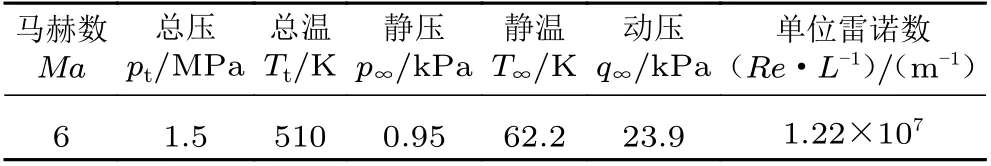

试验在CARDC 某暂冲、吹吸式常规高超声速风洞上进行。该风洞以名义马赫数为4、5、6 和7 的型面喷管模拟17~46 km 的飞行高度(不同马赫数的喷管模拟不同的飞行高度),配备了较完善的测控系统,可以满足试验中各种参数测量和处理、流场显示与记录的需要。试验来流条件如表1 所示。

表1 来流条件Table 1 The test conditions

3.2 试验装置地面调试

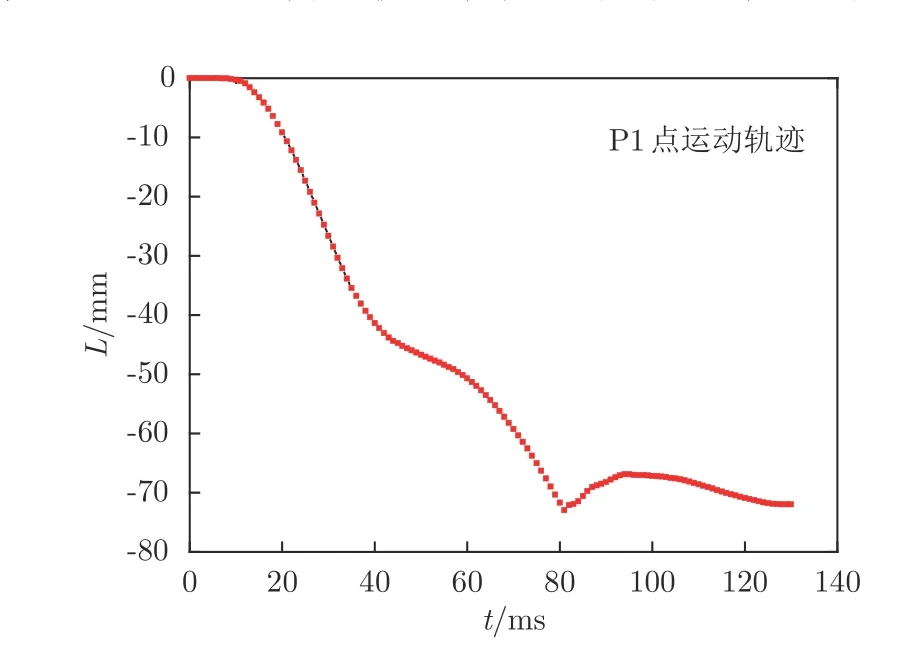

为保证试验安全,试验前对装置进行地面调试,主要检测装置对模型支撑是否牢固、释放模型时运行时间是否满足试验需求。图8 为地面调试时以装置支撑假模型的照片。通过对假模型施加冲击力,验证装置支撑模型是否可靠。图9 为安装于风洞中的装置闭合与撑开时的照片。采用视觉测量系统测量动态分离支撑与释放装置从撑开到闭合的运动轨迹及运行时间。图10 为测量点在装置上的分布,高速相机拍摄速度为1000 帧/s。图11 为测得的P1 点运动轨迹。从图11 可以看出:装置撑开到闭合的最大行程72 mm,与设计值一致(模型内壁直径250 mm,装置各支臂完全撑开为254 mm,略大于模型内壁直径,闭合时110 mm);运行时间78 ms,而助推级模型自由落体下降72 mm 所需时间为121.2 ms,装置运行时间小于模型自由落体时间,满足试验需求。装置达到最大行程后,在冲击力作用下略微反弹,反弹量在3 mm 以内且快速稳定,对试验不产生影响。

图8 调试照片Fig. 8 Test photograph of the device

图9 风洞中的动态分离支撑与释放装置照片Fig. 9 The photograph of the device in wind tunnel

图10 测点布置示意图Fig. 10 Schematic of the assigned measurement dot

图11 测量点运行轨迹Fig. 11 Schematic of the trajectory

3.3 风洞试验结果

图12 为风洞模型级间动态分离试验模型分离面分离过程的纹影照片。可以看出,以装置支撑助推级模型后,承受住了风洞的冲击载荷,并顺利完成了助推级与巡航级的分离,达到了预期效果。

图12 模型分离面分离过程纹影照片Fig. 12 The picture of the schlieren

4 结 论

1)所设计的动态分离支撑结构固有频率高,能够满足试验需要。

2)研制的动态分离支撑与释放装置支撑性能好、分离速度快、稳定性好、可靠性高。

3)根据风洞尺寸、模型形状及尺寸等具体情况,对动态分离支撑与释放装置进行适应性改造,可广泛应用于常规高超声速风洞模型级间动态分离试验。