大型连续式高速风洞热交换器设计关键技术研究

2022-12-09赵波黄知龙陈吉明廖达雄裴海涛

赵波,黄知龙,陈吉明,廖达雄 , ,裴海涛

1. 中国空气动力研究与发展中心 空气动力学国家重点实验室,绵阳 621000

2. 中国空气动力研究与发展中心 设备设计与测试技术研究所,绵阳 621000

0 引 言

近年来,国内大型连续式高速风洞设备发展迅速,许多重要设备的研究设计被提上日程。这些风洞功耗非常大,动辄几十甚至上百兆瓦,运行中会产生巨大热量,需要设计专门的热交换器,以确保试验中气流温度稳定。在风洞环境条件下,不仅要求热交换器换热效率高,还必须具有足够低的压力损失,以降低风洞建设和运行成本[1]。同时,随着风洞试验精细化测试要求的提高,对试验段流场品质的要求也大为提高;而布置于风洞内的热交换器会对气流产生扰动,使得下游温度场和速度场均匀性变差[2]。如何减小热交换器对气流的扰动,也成为了一个重要的研究课题。

热交换器种类繁多,在工业生产和社会生活各领域均有大量应用,相关研究主要集中于流动传热机理及结构优化改进。冯丽丽等[3]研究了椭圆管矩形翅片间空气流动的扰流特性,杨涛等[4]研究了不同管束结构对开缝翅片椭圆管换热性能的影响,刘景成等[5]改进了板翅式热交换器的流道结构,并分析评估了性能改进情况。

基于风洞特殊的应用环境,通常需对热交换器进行适应性改进。国外连续式风洞建设起步较早,对风洞热交换器的研究主要完成于20 世纪。21 世纪见诸报道的主要有美国NTF 风洞和波音公司BTWT 风洞的热交换器改进。NTF 风洞由于热交换器性能下降并出现漏水,于2001 年前后进行改进,采用了铜制椭圆翅片管热交换器[6],解决了热交换器抗高低温交变热冲击技术问题。在波音公司BTWT 风洞改造中,采用板翅式热交换器代替了管翅式热交换器[7–8],显著降低了支撑结构导致的堵塞度(从15%降至2.5%),且达到相同换热性能所需的热交换器迎风面积也大为降低(降幅约33%)。由于换热器件由管式改为薄板式,对气流的扰动也得到了较好控制。

进入21 世纪以来,国内连续式风洞建设项目增多,风洞热交换器研究也显著增多,在发展高效低压损设计技术、提高温度场均匀性及降低热交换器本体对气流的扰动等方面都开展了系统性研究工作,取得了诸多成果。李启良等[9–10]针对低速汽车风洞开展了椭圆翅片管性能研究,获得了其相比于圆管翅片管的性能优势数据,并对气动声学风洞中热交换器的声学性能进行了研究。赵波、符澄等[2,11–13]通过试验和数值仿真相结合的手段,系统研究了风洞热交换器的换热压损性能和气流扰动特性,相关成果已应用于0.6 m 连续式跨声速风洞设计,从测试结果看,该风洞热交换器的压损性能及温度场均匀性、稳定性均达到设计要求[14]。本文结合近年研究工作,对大型连续式高速风洞热交换器设计的关键技术及研究成果进行综述,为后续相关设计工作提供参考。

1 风洞热交换器需求特点及关键技术

1.1 风洞热交换器需求特点

大型连续式高速风洞气流速度高、工况流量大,所需压缩机功率很大,对大功率热交换器提出了较高要求,同时也使得降低热交换器压损的效益显著增大。

大型连续式高速风洞通常会设计一个尺寸很大的热交换器段,使主要工况的气流速度降至6~12 m/s,以降低气流压损,取得综合较优的换热压损性能。通过优化设计获得高效低压损热交换器,还可以有效减小热交换器段尺寸,从而在取得相对较优的换热压损性能的同时,大大降低建设成本。

大型连续式高速风洞对试验段流场品质要求越来越高(模型区截面温度场均匀性要求|ΔT0|≤1 K;试验段气流湍流度要求在0.05%~0.25%之间;模型区马赫数分布均方根偏差要求达到0.001),而热交换器的换热芯体布置于风洞气流之中,对气流的扰动不可避免,且在热交换器强化传热技术中,使用最多的技术就是增强气流扰动以提高换热效率。对流场品质的极高要求和增强气流扰动以提高换热效率之间的矛盾,必须在风洞热交换器的设计过程中进行综合平衡。

另外,基于每座风洞的特点,也会对热交换器提出一些特殊需求。某些风洞的热交换器需放置于稳定段,由于稳定段气流速度较高,距离试验段也更近,在这种情况下,对热交换器气流扰动的控制要求更为严格。

1.2 关键技术

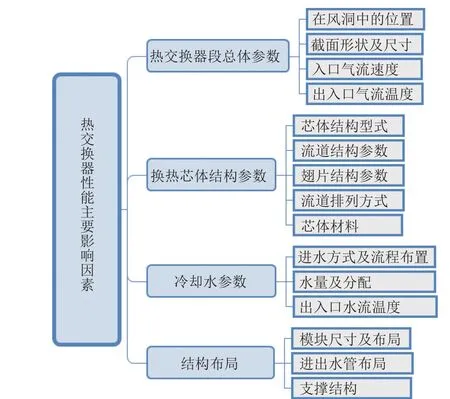

为满足大型连续式高速风洞换热需求,热交换器设计需要解决3 项关键技术:高效低压损设计技术、温度场均匀性控制技术和气流扰动控制技术。这些技术涉及热交换器换热效率、压力损失、温度场均匀性和流场均匀性等4 个方面的性能。图1 列出了影响这4 个方面性能的主要因素。在设计过程中,需要基于各种因素对热交换器性能的影响规律,综合权衡风洞各项设计指标,制定满足要求且相对较优的设计方案。

图1 热交换器性能的主要影响因素Fig. 1 Main influencing factors of heat exchanger performance

2 高效低压损设计技术

热交换器结构复杂,影响换热性能和压损性能的因素众多,通常采用基于大量试验数据的关联式进行设计计算。式(1)和(2)给出的努塞尔数Nu 和欧拉数Eu 分别表征换热性能和压损性能,换热功率由式(3)得出。

式中:h 为换热系数,De为当量直径,λ为流体导热系数,ρ为流体密度,Δp 为热交换器压力损失,vmax为热交换器最窄流通截面处气流的速度,Q 为换热功率,S 为换热面积,ΔT 为换热温差。

大型连续式高速风洞换热功率巨大,设计时通常会采取措施同时提高h、S 和ΔT。相同流动条件下,h 与热交换器换热芯体结构参数密切相关,通常采用结构紧凑的管翅式热交换器或板翅式热交换器并通过扰流翅片破坏流动边界层、增强扰动等方法提高h。S 的提高通常采用增加管排数目、减小翅片距离、适当提高翅片高度等方法实现;当然,还可以加大热交换器段截面积,在提高S 的同时避免热交换器压损也随之显著增大。在常温水冷却方式下,ΔT 通常会随着季节和环境变化,可以为风洞增配制冷系统,主动增大ΔT,从而大幅提高热交换器的换热功率。

上述提高h 和S 的方法大多会显著提高热交换器的压损(如增强扰动、增加管排数目等),需要采取必要措施加以平衡。通过研究各种因素对换热性能和压损性能影响的大小,在设计中采用能大幅提升换热性能且对压损性能影响较小的方案。相关研究获得的主要结论有:

1)扰流翅片对提升换热性能帮助很大,但带来的压损增长更为显著,通常很少使用。

2)减小翅片距离可显著增大换热面积,且对压损的影响相对较小,因此风洞热交换器通常采用较小的翅片距离。

3)换热管间距(或板片间距)对换热及压损性能影响较为复杂:管间距太大,换热性能下降显著;管间距太小,则压损迅速增大。需要进行大量研究,以获得最佳设计参数。

4)换热功率及压力损失基本与管排数目变化(或热交换器气流方向尺寸)呈线性关系,通常会在满足换热要求的前提下尽量减少管排数目(或热交换器气流方向尺寸)。

5)换热管排列方式对换热和压损性能的影响较大。顺排方式压损相对较小,而叉排方式换热性能更好,且更有利于提高温度场均匀性,因此通常采用叉排方式。

6)椭圆翅片管在降低压损的同时,还有利于提高换热效率,是风洞热交换器的首选。但对具有更高换热和压损综合性能要求的应用场景,采用改进型铝制板翅式热交换器更优,在相同热交换器段截面尺寸及换热工况条件下,比碳钢椭圆翅片管热交换器的压损低30%~50%。

7)当换热效率要求高、压损限制严格时,还可以增大热交换器段的截面积,既能降低气流速度、大幅减小压损,还能增大换热面积、提高换热效率。但气流速度不宜过低,否则会导致换热系数大幅下降、热交换器综合效能降低,通常将气流速度控制在6~12 m/s。

8)在穷尽其他方法仍无法满足换热及压损性能要求的情况下,通常可以采用配置制冷系统主动提高ΔT 的方法。但此方法会增加热交换器冷却水供应系统的复杂度,增大系统维护的工作量及成本。

3 温度场均匀性控制技术

试验段温度场均匀性是大型连续式高速风洞的一个重要性能指标。在设计风洞热交换器时,应尽量提高热交换器出口温度场均匀性,从根本上保证气流指标要求的实现,并尽量将热交换器布置于距离试验段较远的位置,以通过气流掺混实现温度场自均匀。

对温度场均匀性的影响因素主要包括:热交换器换热芯体结构参数、冷却水参数、热交换器段截面形状及来流条件。

3.1 芯体排列的影响

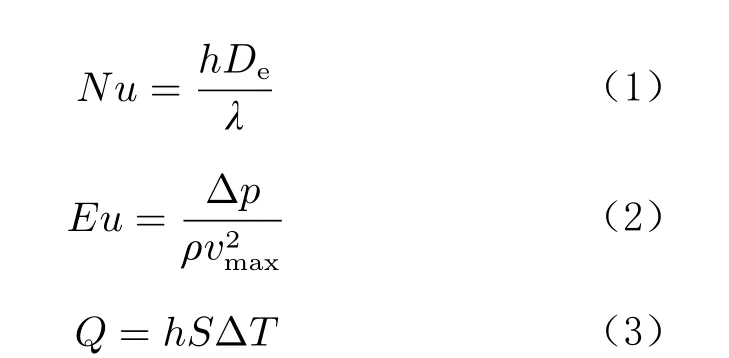

换热芯体排列方式是影响温度场均匀性的主要因素之一。图2 以管翅式热交换器为例,给出了2 种换热管排列方式(相邻管排交错、相邻管列交错)下的温度场数值仿真结果[2]。相邻管列交错排列,形成一个高温气流通道,在来流条件和其他结构参数条件相同的情况下,会使温度场均匀性显著变差,且这种影响会持续至热交换器下游很长一段距离;相比之下,相邻管排交错排列的热交换器后的温度场均匀性则改善很多。从图中还可以看出:由换热管排列方式导致的热交换器下游截面温度不均匀,出现在垂直于水流通道的方向上。

图2 不同换热管排列方式下的温度分布Fig. 2 Distribution of temperature in different arrangements of heat transfer tubes

3.2 冷却水参数的影响

冷却水参数主要包括冷却水流量及分配均匀度、热交换器出入口水温差、进水方式(同方向进水或交错方向进水)等,对温度场均匀性的影响很大。与换热芯体排列方式对温度场均匀性的影响不同,由上述冷却水参数导致的热交换器下游截面温度场不均匀,出现在平行于水流通道的方向上。

通过换热,大型连续式高速风洞的热交换器换热模块水流道中的冷却水温度逐渐升高,使得水流道各位置对气流的冷却效果有所差别,水流道对应下游位置的气流温度也因之产生差异。热交换器换热模块沿水流方向很长,水流道内的水温差通常较大,由此导致的气流温差也很大。当换热功率一定时,通过增大水流量的方式,可以降低进出口水温差,从而降低热交换器下游截面与水流道平行方向上的气流温差。

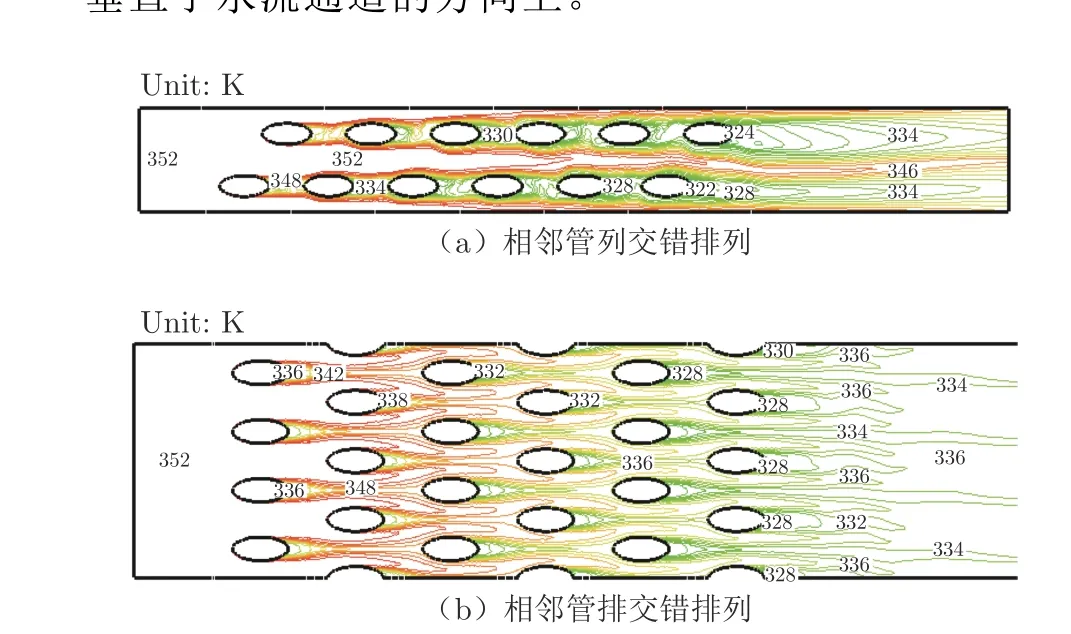

各换热模块的水流量分配均匀度也会对热交换器出口气流温度场均匀性产生显著影响。图3 为某大型连续式高速风洞热交换器模块布局方案,分上下两层,上层水流道为“U”型双流程,下层水流道为“倒U”型双流程,通过集水总管向各个模块供水。建立各模块水流温度和出口气流温度分布理论模型[2],在最大换热量工况下,当各模块水流量相等时,出口气流温度最大偏差为0.87 ℃;当各模块水流量存在±3%和±5%的偏差时,出口气流温度最大偏差分别为1.13 ℃和1.31 ℃,可见换热模块水流量分配均匀度对出口气流温度场均匀性影响显著。

图3 某大型连续式高速风洞热交换器模块布局方案Fig. 3 Module layout scheme of heat exchanger in a large-scale continuous high speed wind tunnel

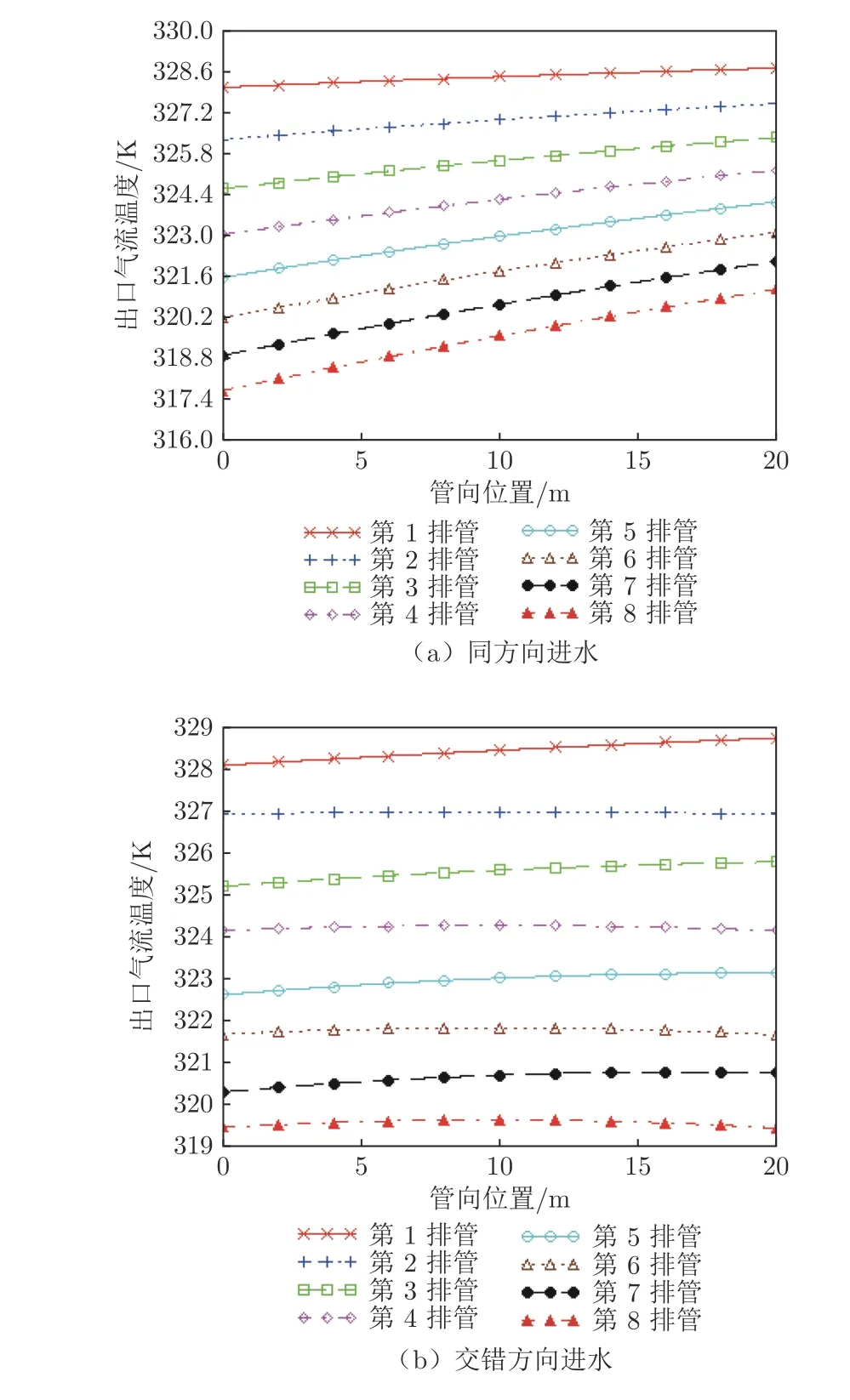

图4 为20 m 超长水流道中、不同进水方式下热交换器出口的温度分布(从上至下依次为第1~8 排换热管束出口气流温度分布),横轴“管向位置”即换热管沿水流方向从入口到出口的不同位置;热交换器入口气流温度为330 K,入口水温为300 K。同方向进水时,出口气流温差随管排数目增加而增大,第1 排和第8 排管束下游的气流温差分别为0.7 K 和3.5 K,温度场不均匀性累积效果明显。对比图4(a)和(b)可以看出,交错进水方式很好地改善了出口气流温度场的均匀性,沿管束方向温差均在1.0 K 以内,第8 排管束后的温差降至0.2 K 以内。

图4 多排管束气流出口温度分布Fig. 4 Outlet gas temperature distribution of multi-row heat transfer tubes

3.3 圆形截面的影响

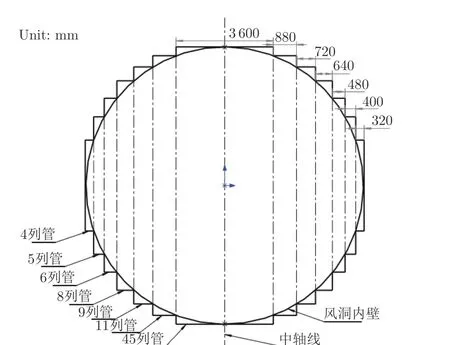

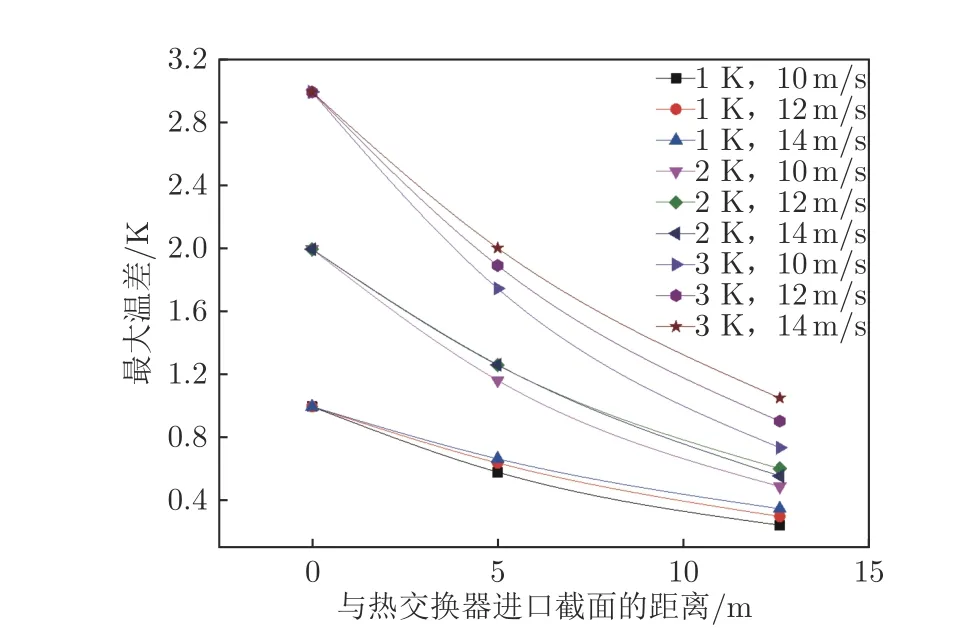

基于总体设计的需要,某些大型连续式高速风洞的热交换器被布置于稳定段(圆形截面)。图5 为某风洞热交换器模块布局方案,图中标注的数字为模块宽度,单位为mm。由于热交换器所在稳定段的截面为圆形,模块两端有部分处于流道之外,必须设计包覆外壳体密封流道。在包覆外壳体内会形成流动死区,对温度场均匀性影响较大。由于流道边缘区域的流速相对降低很多,导致冷却过量,加剧了壁面附近区域温度场的不均匀性,如图6 所示。为评估热交换器出口不均匀温度场对试验段气流温度场的影响,通过数值仿真研究了该风洞热交换器出口至收缩段出口总长12.6 m 的通道内气流温差的发展变化情况,如图7 所示(在数值仿真中,设定热交换器入口截面温度呈正弦分布,波幅分别为1、2 和3 K)。可以看出:热交换器出口气流温度场的不均匀性可以通过下游流动的掺混得到大幅改善;改善程度与气流速度、掺混区长度密切相关,气流速度越低、掺混区越长,温度场的不均匀性改善越明显。

图5 某风洞热交换器模块布局方案Fig. 5 Module layout scheme of heat exchanger in wind tunnel

图6 带包覆外壳体腔体的气流温度分布Fig. 6 Gas temperature distribution of heat exchanger with stagnant zone

图7 气流温差沿程发展变化曲线Fig. 7 Variation curve of gas temperature difference

4 气流扰动控制技术

在风洞中布置热交换器,会增大气流扰动,对下游湍流度和速度分布产生影响,应尽量将热交换器布置于距离试验段较远的位置,并对其结构参数进行优化。

文献[11]和[12]的研究表明,在热交换器结构一定的条件下,来流速度大小和扰动强度对热交换器后气流扰动特性的影响很小。热交换器出口气流扰动程度主要由其结构决定。当来流扰动较大、流场不均匀时,热交换器对来流具有较好的整流作用,使得上游的不均匀性对下游流动不会产生显著影响。

对气流扰动具有决定性作用的结构参数主要分两类:一是换热芯体结构参数,二是附属结构参数。在文献[12]中,对椭圆翅片管热交换器芯体结构参数对流体扰动的影响做了数值仿真研究,结论如下:

1)换热管的管型参数和管排间距直接影响到管后旋涡的形态、生成和耗散,对热交换器下游的气流扰动影响很大。

2)换热管排数对热交换器下游的湍流分布及衰减速率影响很小。

3)换热管翅片间距对上游复杂流动向下游的传递影响较大,当翅片间距变小,上游流动对下游影响减小,此时气流和翅片壁面相互作用导致热交换器自身对气流的扰动增强。

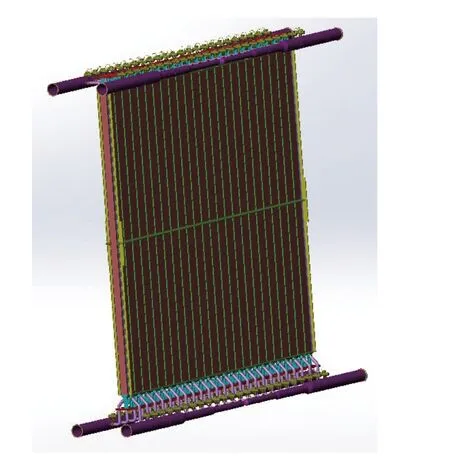

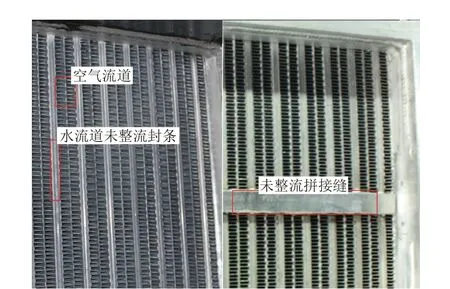

热交换器附属结构包括大型风洞中的换热模块拼接结构和支撑结构等,其对气流扰动的影响因素主要是结构的厚度及整流形式。在如图8 所示的某型板翅式热交换器中,利用水流道封条模拟厚度较小的结构(厚度为6.5 mm),在热交换器中设置板条模拟厚度较大的模块拼接缝(厚度为25 mm),通过试验研究了小厚度结构整流与否和大厚度结构整流与否对下游流动的影响。

图8 某型板翅式热交换器试验件结构Fig. 8 Structure of the plate–fin heat exchanger

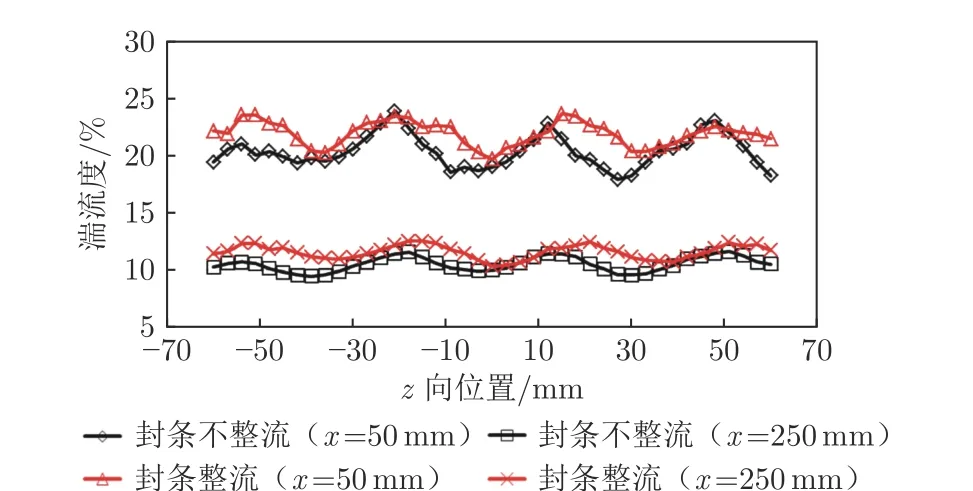

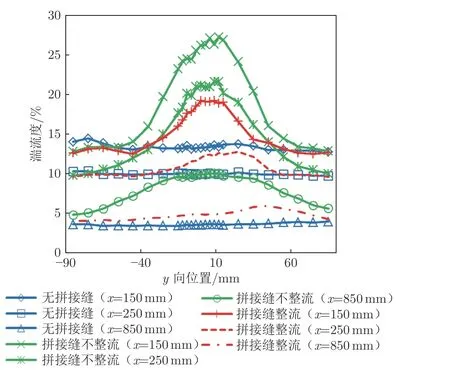

图9[15]给出了采用厚度6.5 mm 的封条结构在整流和不整流情况下的流向湍流度分布,图10[15]给出了采用厚度25 mm 的模块拼接缝在整流和不整流情况下的流向湍流度分布(x 方向为流向,y 方向为竖直方向,z 方向由右手法则确定;x 的数值为测试截面与热交换器出口的距离)。采用厚度6.5 mm的封条结构时,热交换器出口下游50 mm 处的流动扰动明显,但下游250 mm 处的扰动则相对较小,整流与否对扰动的影响不大;而采用厚度25 mm 的模块拼接缝时,其对流动造成的影响会持续至下游很长的距离,通过整流处理,能够大幅降低扰动幅度,并缩短扰动对下游的影响距离。

图9 封条结构对下游流向湍流度的影响[15]Fig. 9 Effect of seal on downstream flow direction turbulence[15]

图10 拼接缝结构对下游流向湍流度的影响[15]Fig. 10 Effect of joint on downstream flow direction turbulence[15]

5 结 论

对大型连续式高速风洞热交换器换热需求特点及关键设计技术进行了总结,梳理了高效低压损设计、温度场均匀性控制、气流扰动控制等关键技术相关研究,主要结论如下:

1)影响热交换器换热性能和压损性能的因素众多,且多数增强换热措施会增大压损。在热交换器设计中,需准确掌握不同因素对换热性能和压损性能的影响规律,采取能够大幅提升换热性能且对压损性能影响相对较小的方案。

2)影响温度均匀性的因素主要为换热芯体排列方式、冷却水参数、热交换器段截面形状及来流条件。为改善热交换器出口温度场均匀性,设计中应采用相邻管排交错排列方式,适当降低水流出入口温差,尽量均匀分配每个模块的水流量,适当减小冷却水通道长度,采用交错方式的冷却水流向布置方法。最后,应评估由热交换器产生的下游横截面温度场随流动的发展变化情况,以确定热交换器出口温度场均匀性指标和布置位置。

3)热交换器对气流的扰动程度主要由其结构决定。在热交换器结构型式和换热芯体参数选择上,应使其能够尽量降低对气流的扰动。换热芯体本身的扰动在下游衰减速度较快,若热交换器距离试验段较远,设计时可将其作为次要考量因素。当热交换器阻挡气流的结构件厚度超过20 mm 左右时,应对其进行整流处理,以缩短由结构带来的不均匀性在下游的影响距离。

大型连续式高速风洞的发展趋势是大结构尺寸、高运行功率和高流场品质。这些发展趋势对风洞热交换器技术的发展指明了方向:一是继续通过优化换热芯体参数、改进换热结构,发展高效低压损设计技术,以期进一步减小热交换器段尺寸、节约风洞建设和运行成本;二是加强模块布局、大尺寸多模块水流均匀分配等技术研究,进一步改善热交换器下游气流温度场的均匀性;三是开展低扰动换热芯体设计研究,开发低扰动模块拼接和支撑技术,发展低自扰动、强整流效果的热交换器设计技术。