低铬油套管钢材在不同工况下的腐蚀规律研究

2022-12-09张晓诚林海廖前华李文博董平华

张晓诚,林海,廖前华,李文博,董平华

(中海石油(中国)有限公司天津分公司 海洋石油高效开发国家重点实验室,天津 300459)

随着国内石油勘探开发力度逐步增加,钻井工程也逐渐向中深层迈进。由于井深的增加,井下生产环境也变得更为复杂,油气井内常伴生有CO2、H2S 等腐蚀性气体,导致油套管腐蚀严重,高矿化度的地层水进一步增加了油井管柱腐蚀穿孔的风险[1-5]。尤其是海上油气田,作业成本高,若发生油套管腐蚀穿孔问题,会导致油井停工、井筒报废,带来巨额经济损失,甚至会造成生产安全事故[6-9]。目前针对常见的低碳钢的腐蚀研究,包括CO2、H2S 单纯环境,以及CO2和H2S 共存的环境。谢涛等[10]探索了不同材质油套管钢的CO2腐蚀行为,揭示了温度、CO2分压、时间等对油套管腐蚀的影响规律。陈尧等[11]研究了13Cr 钢在高温高压条件下的耐CO2腐蚀特征,液相、气相的腐蚀类型主要为均匀腐蚀,腐蚀产物膜有离子透过选择性,有较好耐蚀性,不易发生点蚀。万里平等[12]分析了油气田开发中的二氧化碳腐蚀及影响因素,得出CO2的腐蚀是一种错综复杂的电化学过程。张清等[13]研究发现,H2S 既可加速钢或低合金钢的腐蚀,也可抑制碳材质的腐蚀,与温度和H2S 分压密切相关。研究者们[14-22]系统总结了CO2和H2S 共存环境中的腐蚀行为,揭示了共存环境中的腐蚀规律和机理。研究表明,钢中添加铬元素可显著提高油套管的抗腐蚀性能,减少局部腐蚀或点蚀的发生,尤其低Cr 钢在油田实际生产中有效降低了油气开采的成本,提高了油田整体开发效益。

本文通过模拟渤海地区某油田井下实际腐蚀环境,开展单独CO2环境及CO2和低浓度H2S 共存腐蚀环境中1Cr、3Cr 这2 种低铬钢室内试验,从表面形貌、腐蚀速率、腐蚀产物等方面综合评价,揭示低铬油套管在不同腐蚀环境的腐蚀规律,对进一步完善CO2和低浓度H2S 环境中的腐蚀理论,以及油田油套管材料合理选择均有一定指导意义。

1 试验

1.1 材料与设备

试验材料为1Cr、3Cr 挂片,均都取自油田套管本体,试验设备包括高温高压动态腐蚀仪、Hitachi TM3030 台式扫描电镜、EDS 能谱仪、精度为0.1 mg的分析电子天平等。

1.2 腐蚀试验条件

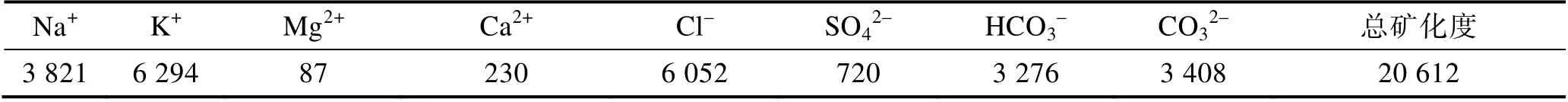

腐蚀介质取渤海某油田采出水,进行常规离子浓度分析,其离子组成见表1。根据其离子组分,配制地层水模拟液。

表1 采出水离子浓度分析结果Tab.1 Results of ionic concentrations analysis of produced water mg/L

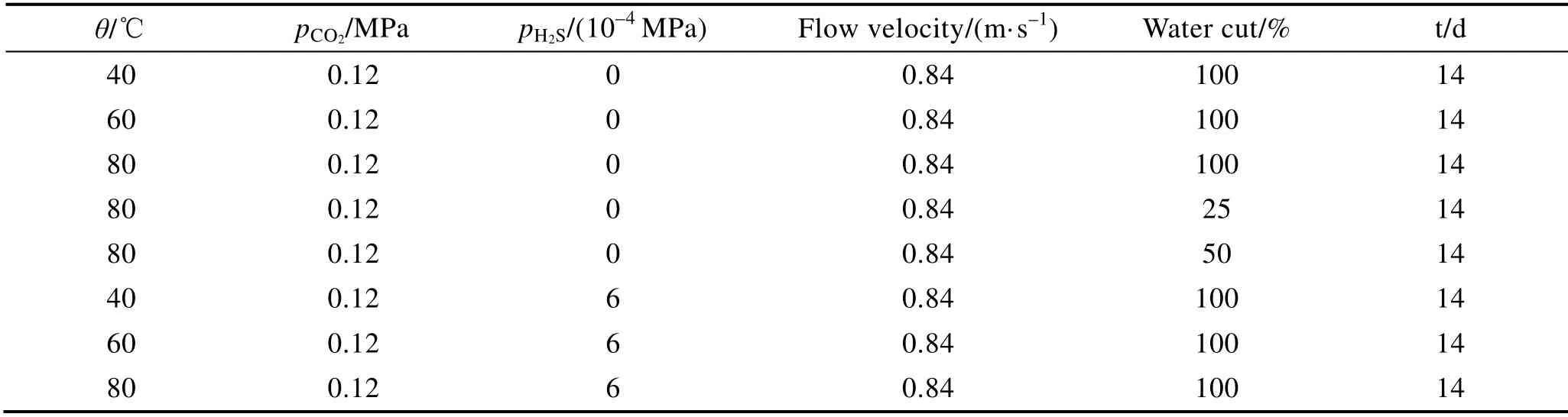

渤海某油田回采井底温度为 80 ℃,在采出过程中温度逐渐降低,为保证整个井筒生产期间安全,故设置80、60、40 ℃等3 个温度。油田实际生产时,产出液在井筒中的流动对油、套管壁具有冲刷作用,故室内模拟试验以油田采液流量为标准,确定试验流速为0.84 m/s,设置高温高压反应釜转速为350 r/min。根据该油田天然气分析报告,确定 CO2分压为 0.12 MPa,H2S 分压为 0.000 6 MPa。试验所需腐蚀气体由气体厂家购入,且使用GASTEC-H2S 检测器检测H2S 浓度符合试验所需。具体试验组参数见表2。

表2 高温高压腐蚀试验参数Tab.2 Experimental parameters

1.3 试验过程

将从现场取回的 1Cr、3Cr 材质套管加工成30 mm×10 mm×3 mm 的挂片试样,试验前将挂片分别用30、200、500、1200 目砂纸逐级进行打磨,打磨后用去离子水清洗、丙酮浸泡除油,干燥后使用高精度分析天平称量,并测量挂片尺寸。将挂片安装在聚四氟乙烯挂片架上,固定紧后放置于装有地层水模拟液的高温高压反应釜内,密封釜体,通入高纯度N2除氧12 h,再通入腐蚀气体至设计压力,打开高速搅拌装置。试验结束后,使用台式扫描电镜观察挂片腐蚀后的微观形貌,并用其附带的EDS 能谱仪分析腐蚀产物的成分。用洗膜液清洗腐蚀产物膜,再用去离子水清洗、丙酮浸泡后,用分析电子天平测量腐蚀后的挂片质量,再次使用台式扫描电镜及EDS 能谱仪分析腐蚀后剩余的成分。腐蚀速率计算按照NACE RP0775-2005 进行。

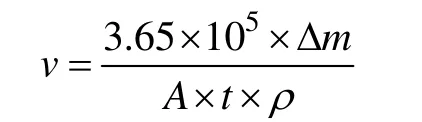

式中:Δm为腐蚀前后平行试样即挂片的平均质量损失,g;A为挂片的面积,mm2;ρ为碳钢的密度,g/cm3;t为试验时间,d。

2 结果与讨论

2.1 腐蚀速率结果

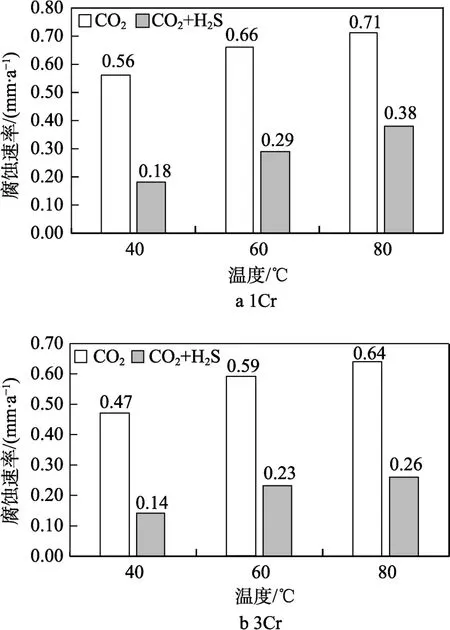

对不同材质套管钢在不同温度下进行了高温高压腐蚀质量损失研究,试验周期为14 d,试验温度分别为40、60、80 ℃。2 种低铬钢在油田腐蚀环境条件下的腐蚀速率如图1 所示。整体而言,2 种材质的腐蚀速率在短期时间内比较高,并且随着温度的升高,腐蚀速率也有一定程度的增大。1Cr 在40、60、80 ℃时的腐蚀速率分别为0.56、0.66、0.71 mm/a。3Cr 挂片试样的腐蚀速率随温度的变化规律与1Cr 基本相同,在试验设置的3 个温度区间内,随温度增高,腐蚀速率逐渐加大,3Cr 各温度下的腐蚀速率均低于1Cr 材质。在40、60、80 ℃情况下,CO2、H2S 混合气体比纯CO2气体下钢材的平均腐蚀速率分别减小约69%、59%、53%。这说明在CO2浓度一定下,加入极低浓度的H2S 对钢材腐蚀具有明显的抑制作用,且随温度增高,抑制效果逐渐减弱。

图1 CO2 与CO2+H2S 环境不同温度下低铬钢材的腐蚀速率Fig.1 Corrosion rate of different materials and different temperatures in CO2 and CO2+H2S environment

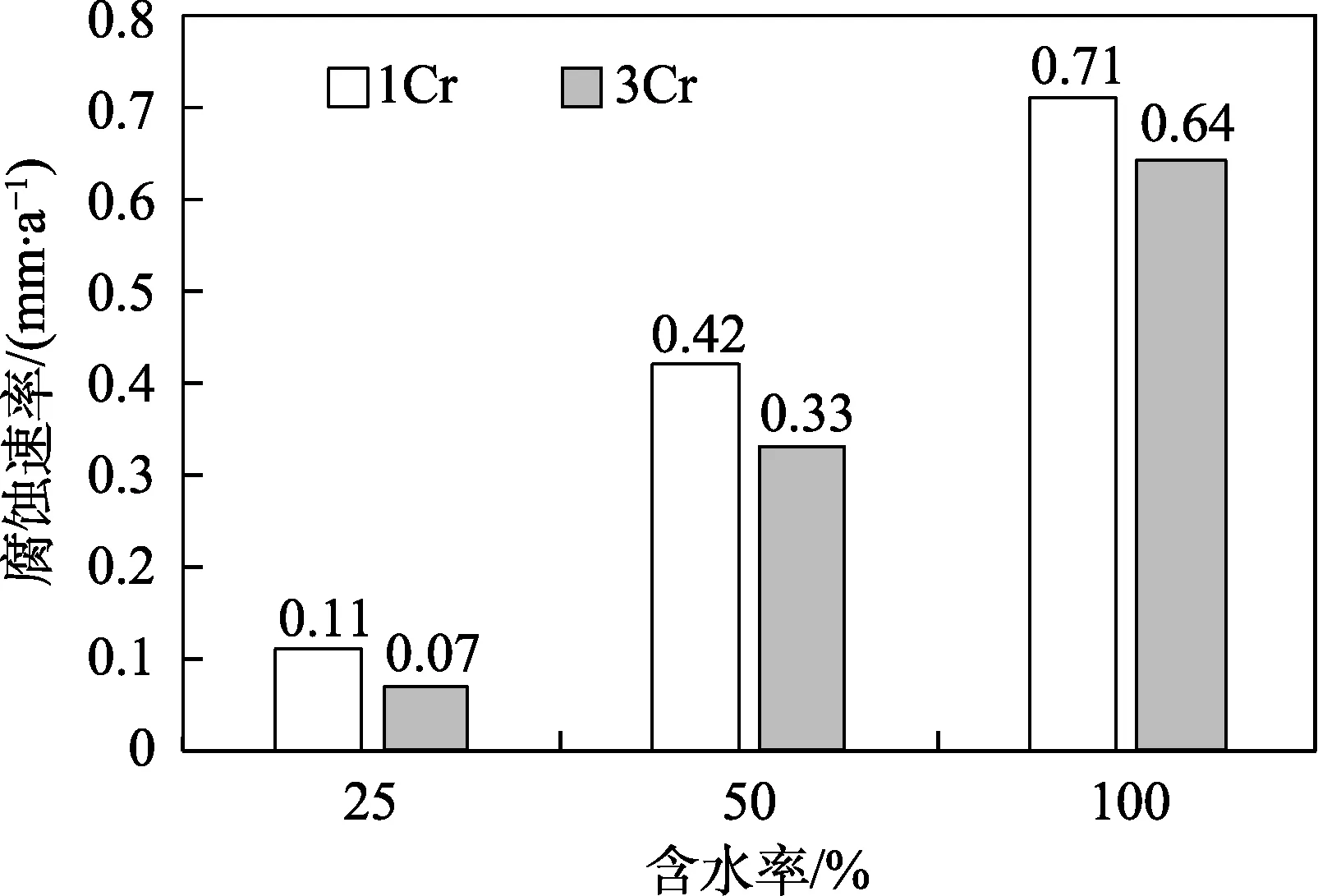

在80 ℃、CO2分压为0.12 MPa 条件下,向配置的腐蚀溶液中加入油田产出的原油,在改变含水率条件下得出1Cr、3Cr 钢的腐蚀速率与含水率之间关系,如图2 所示。由于原油的加入,使得钢材受到原油保护,腐蚀速率较小。在含水率为25%时,14 d 试验时间内,1Cr 钢材的腐蚀速率为0.11 mm/a,3Cr 钢材为0.07 mm/a。在含水率由25%升高至50%时,2 种钢材的腐蚀速率提高约4 倍。含水率由50%提高到100%时,腐蚀速率则提高1 倍,表明腐蚀速率的增高速度随含水率的增加逐渐减慢。

图2 不同含水率下的1Cr、3Cr 钢材腐蚀速率Fig.2 Average corrosion rates of 1Cr and 3Cr steels under different water cut conditions

2.2 宏观腐蚀形貌

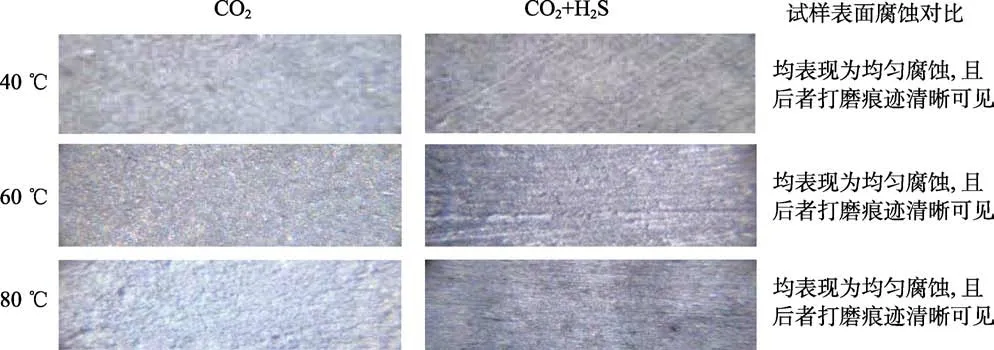

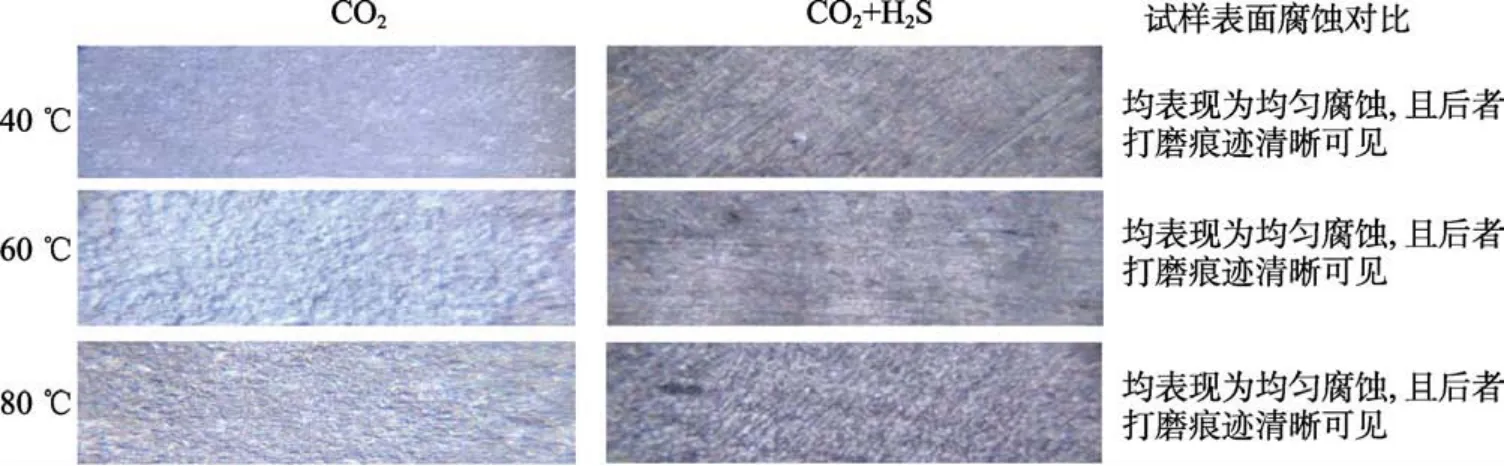

从试样的腐蚀试验结果上看,40、60、80 ℃下的腐蚀速率逐渐递增。利用光学显微镜观察清洗后的挂片试样(如图3 和图4 所示)可以看到,2 种材质钢表面并未发现点蚀现象,都表现为均匀腐蚀。单独CO2环境下,挂片表面腐蚀现象明显,打磨痕迹被腐蚀消失。加入低浓度H2S 后,试验挂片表面的打磨痕迹依然可以清晰看到,且可以看到在40~80 ℃腐蚀逐渐加剧,试验挂片腐蚀现象逐步明显,表面逐渐变得粗糙,与腐蚀速率相互印证。CO2和极低浓度H2S环境会抑制纯CO2下的挂片腐蚀速率,且在40~80 ℃内,随着温度的升高,腐蚀速率增大。

图3 1Cr 钢在不同环境下腐蚀后的宏观照片Fig.3 Macro-morphology of 1Cr steel under different environment

图4 3Cr 钢在不同环境下腐蚀后的宏观照片Fig.4 Macro-morphology of 3Cr steel under different environment

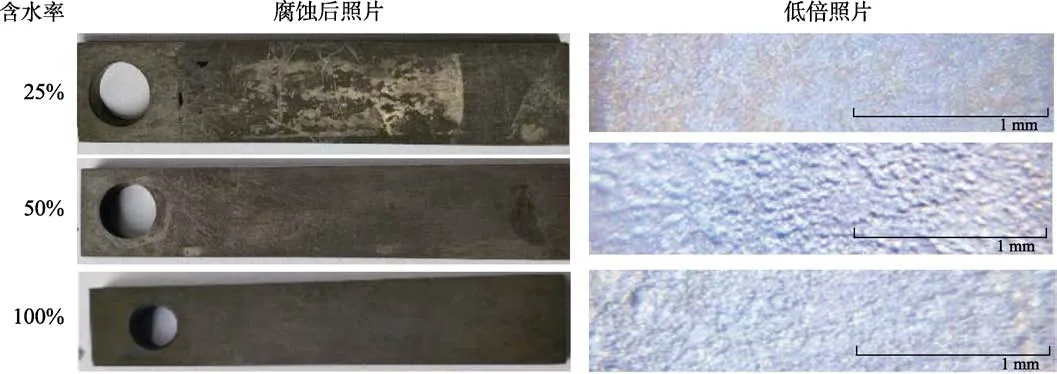

随着油田生产时间的推移,油井产出液的含水率逐年上升。在CO2环境、80 ℃不同含水率条件下,对1Cr、3Cr 钢进行了腐蚀试验,腐蚀后的挂片照片见图5。由图5 可以看出,25%及50%含水率下,金属挂片表面均有被油膜覆盖的现象,原油对挂片产生局部保护的效果。通过光学显微镜可以观察到,25%含水率的挂片在清洗后,原油仍然紧密覆盖在其表面,呈现淡黄色。含水率升至50%时,原油的局部保护效果减弱,挂片表面粗糙,而含水率升至100%时,挂片表面完全腐蚀,表面整体剥落。

图5 1Cr 钢在不同含水率下腐蚀的宏观照片Fig.5 Macro-morphology of 1Cr steel under different water cut conditions

2.3 微观腐蚀形貌

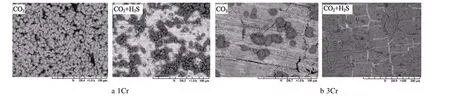

80 ℃条件下1Cr、3Cr 钢的腐蚀产物膜形貌如图6 所示。在CO2腐蚀环境下,试样表面形成的腐蚀产物膜数量巨大,掩盖住基体。产物膜大致分为2 类,一类为覆盖于钢材底层的铬化物,另一类则为碳酸盐。根据产物膜形貌特征发现,1Cr 钢在纯CO2环境下经过14 d 的腐蚀,表面产物膜较膜疏松;在CO2+低浓度H2S 环境下,由于低浓度H2S 抑制腐蚀作用,1Cr 表面形成少量硫化亚铁产物,基体仍然清晰可见。

图6 1Cr、3Cr 钢外层腐蚀产物膜SEM 微观形貌Fig.6 SEM micro morphology of corrosion scales on 1Cr steel and 3Cr steel

2 种环境下,3Cr 表面腐蚀产物膜均致密,且由于脱水产生龟裂,腐蚀产物膜为淤泥状龟裂,具有Cr(OH)3形貌特征。使用EDS 对产物膜及清洗后的挂片基底进行分析,而在1Cr 和3Cr 清洗后的表面出现了明显的铬元素富集现象,铬元素含量均高出钢材基底含量1 倍以上。铬元素在试样上以Cr(OH)3这种稳定的非晶态形式存在,这样既会使腐蚀产物膜变得更为稳定,又会增强其阻挡阴离子穿透的能力,使碳酸根、碳酸氢根等阴离子不能接触到基体,从而阻止腐蚀反应的进行,有效防止钢材的进一步腐蚀。

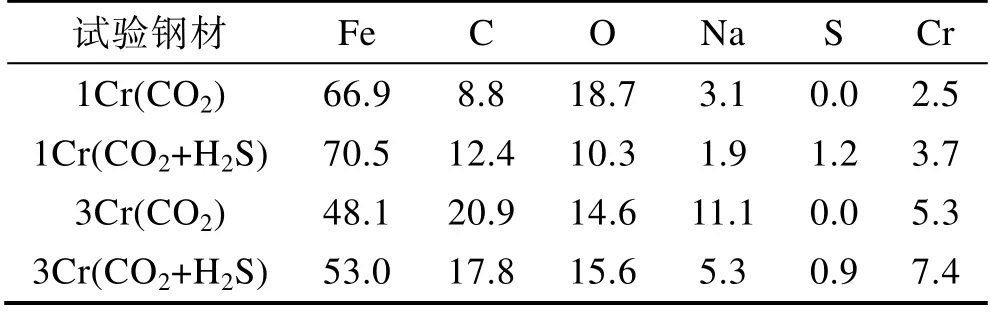

在EDS 能谱中发现(见表3),低浓度H2S 条件下,1Cr、3Cr 的硫元素含量增加明显。这说明1Cr和3Cr 钢材形成了更多的FeS 膜,且根据前人对腐蚀产物膜研究也表明,在60~120 ℃产生的FeS 产物膜对钢材更加具保护性,同时能更好地阻隔钢材受Cl-侵蚀,进而降低钢材的腐蚀速率,减少表面发生点蚀的现象,避免产生应力集中点,降低管柱氢脆的敏感性。

表3 清洗后的EDS 分析结果Tab.3 EDS analysis results for test steels after removal of corrosion product%

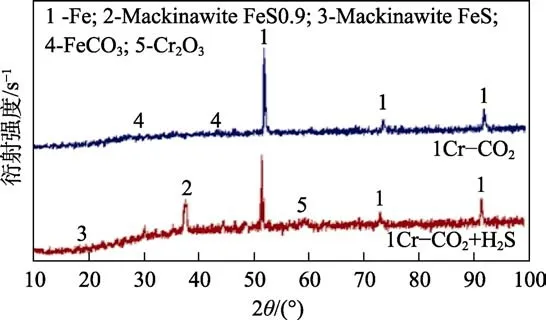

2.4 XRD 分析

1Cr 钢试样在80 ℃、2 种腐蚀环境下腐蚀产物膜的XRD 图谱如图7 所示。在CO2环境下,主要生成腐蚀产物为FeCO3,产物膜上没有明显的铬合物产生,这与外层FeCO3膜厚度大,掩盖了铬合物有关。加入低浓度H2S 后,在XRD 图谱中可以观察到腐蚀产物膜上出现铁的硫化物,铁硫化物的衍射峰相对较弱,可能跟其反应时间短,产生的晶粒太小有关,并且在其表面也可以观察到铬合物的衍射峰。

图7 1Cr 钢80 ℃下不同腐蚀环境下产物膜XRD 图谱Fig.7 XRD pattern of the corrosion scales at 80 ℃ under different environment

3 讨论

针对CO2-H2S 共存条件下的腐蚀机理尚存在争议。目前通常认为与CO2和H2S 的分压大小有关,即在P(CO2)/P(H2S)<20 时,H2S 为腐蚀主导气体,钢材表面会优先生成一层FeS 膜,且此种条件下生成的FeS 膜的稳定性较差,导致腐蚀速率较大或出现局部腐蚀;当P(CO2)/P(H2S)>500 时,CO2为腐蚀主导气体,腐蚀产物主要为FeCO3;当20 1)单独CO2作用下,短期内腐蚀速率表现为1Cr>3Cr,且未发现腐蚀坑,为均匀腐蚀。同时,1Cr和3Cr 出现Cr 元素富集现象,形成的Cr(OH)3产物膜可以使得钢材在长期腐蚀环境中受到保护。 2)在CO2浓度一定条件下,加入极低浓度H2S对钢材腐蚀具有明显的抑制作用,形成产物膜数量减少,且随温度的增高,抑制效果逐渐减弱。形成的硫铁化合物膜相比于FeCO3产物膜更为致密,有助于保护基底。 3)在含水率为25%的情况下,原油会覆盖钢材表面,使腐蚀速率降低,随着含水率上升,腐蚀速率增加速度逐渐减慢。4 结论