TiO2/GO的制备及其室温可见光催化脱硝性能

2022-12-07王淑勤李晓雪武金锦

王淑勤,李晓雪,武金锦

(1. 华北电力大学 环境科学与工程系,河北 保定 071003;2. 华北电力大学 河北省燃煤电站烟气多污染物协同控制重点实验室,河北 保定 071003)

氮氧化物(NOx)是主要大气污染物之一,造成烟雾等多种环境危害,也威胁到人体健康[1-3]。当前,脱除NOx最常用的方法是选择性催化还原(SCR),但SCR催化剂通常在中高温(200-500 ℃)具备高活性[4],而光催化氧化反应条件温和,采用光助SCR是降低SCR工作温度的一种有效手段,但传统商用的V-Ti-W催化剂在室温下脱硝效果并不理想,根据之前的报道,在NO和NO2质量浓度为56.0 mg/m3下使用Ag@ZX-V(含钒沸石)进行光辅助SCR在室温下几乎没有可见活性,150 ℃时才具有高选择性,去除了超过18%的NOx[4],商用V-Ti-W催化剂对6.8 mg/m3的NO的室温光催化效率仅能达到43.5%[5],且钒具有生物毒性,对环境健康造成负面影响,因而探寻一种绿色无毒害的光催化材料,将其应用于光助SCR技术中,成为去除NO有前途的方法之一。

TiO2作为稳定性好、对环境无毒的一种半导体光催化剂,故使用范围广泛。在前期的研究中[5],通过对TiO2进行改性,虽然处理效率可以达到90.0%,但质量浓度适用范围不高,仅仅达到13.6 mg/m3。通过改善TiO2的光催化性能,意旨脱除更高浓度的NO。氧化石墨烯(GO)是石墨烯的氧化物,比表面积大,是良好的光电子储库,在光催化领域具有潜在的研究价值[6]。以往对TiO2/GO复合材料的光催化研究报道大多集中在水体中的有机污染物降解中,例如甘永平等[7]采用一步水热法合成了石墨烯复合金红石相TiO2材料,由于GO的存在,提高了载流子的利用率,对甲基橙可见光催化去除率达到91.0%。Wang等[8]利用溶剂热法制备了TiO2/GO复合材料,实验表明,石墨烯的复合有效延长了载流子寿命,在可见光下复合材料对亚甲基蓝的光降解率可达82.0%,但该材料在合成过程中200 ℃反应20 h,耗时较长。龙梅等[9]的研究证实部分还原的GO可加快电子向RGO转移,增强催化剂对可见光的响应能力,但RGO/ TiO2的水热合成耗时24 h。Zhu等[6]水热合成了TiO2-GO(3%),实验表明,TiO2-GO纳米复合光催化剂具有高比表面积的吸收能力和良好的载流子迁移率,且GO的复合比不宜过高,在高于50 ℃,H2O2作用条件下,NO转化率为50.4%。Trapalis等[10]原位合成了TiO2/GO(1%)并在0.7 mg/m3NO和50%湿度条件下进行了可见光催化反应活性评价,发现石墨烯组分的存在是控制光生电子-空穴分离的关键,GO的负载量也起到了重要作用,与纯TiO2相比,复合材料表现出相对稳定的光催化行为,但最佳负载量时可见光下NO转化率仅超过50.0%。综上,合适的GO复合量可以有效提高TiO2/GO的光催化降解效率。

本研究采用水热法制备TiO2/GO催化剂,优化复合比例,缩短制备时长,提高催化剂的光催化氧化能力、抗干扰能力与连续使用的能力,提高浓度适用范围,实现高效常温光催化脱硝。

1 实验部分

1.1 样品的制备

本实验所用试剂均为分析纯。

GO:改良的Hummers法。三口烧瓶中先添加一定量浓H2SO4,混匀后再添加NaNO3及鳞片石墨,放入冰水浴中搅拌约10 min后,将6 g KMnO4分次加进三口烧瓶中,保持冰水域温度恒定匀速搅拌2 h。阶段加热至100 ℃,添加50 mL去离子水后混匀。停止加热,并加入去离子水100 mL。为了将残余的氧化剂还原,再加入5 mL H2O2,搅拌15 min后静置冷却。将所得液体高速离心,5% HCl清洗,最后冷冻、干燥、研磨。

TiO2/GO:17 mL钛酸丁酯(Ti(OC4H9)4)和无水乙醇混合记作A液;一定量的GO超声分散在无水乙醇中,加冰醋酸和去离子水各5 mL,记为B液。将B液滴流入A中并混匀,混合液移入反应釜中。180 ℃反应8 h。将制得的固体用无水乙醇在60 ℃下搅拌2 h,洗掉杂质。将清洗后的溶液倒入离心管内,高速离心,离心所得固体在80 ℃下烘干,研磨,得到固体粉末TiO2/GO。

本实验中由17 mL的钛酸丁酯可制备出4 g左右的TiO2,因此,氧化石墨烯的复合量为20、60、80 mg时催化剂分别简写为:TiO2/GO-0.5%、TiO2/GO-1.5%、TiO2/GO-2%。

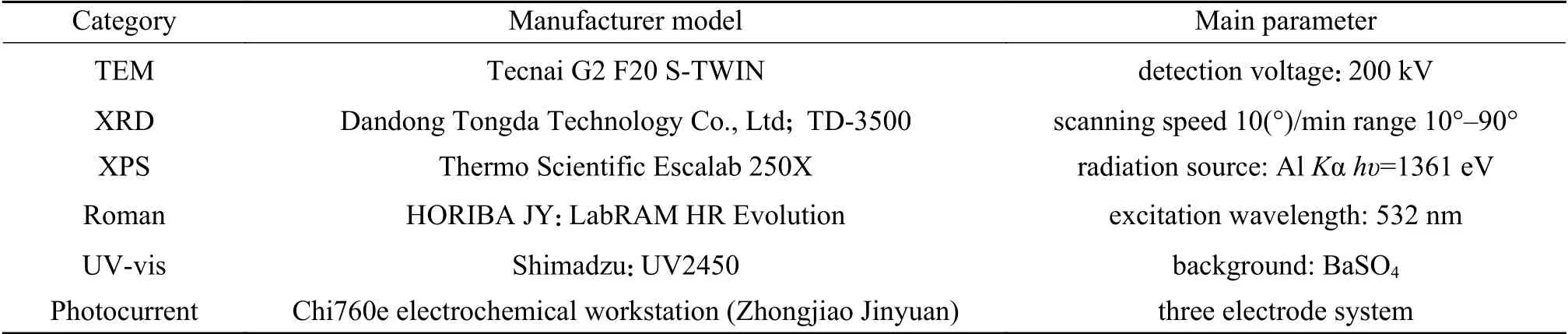

1.2 催化剂的表征

催化剂样品进行表征分析,表征方法及主要参数如表1所示。

表1 催化剂表征分析手段Table 1 Catalyst characterization and analysis methods

1.3 光催化活性评价

光催化脱硝性能装置如图1所示。不锈钢长方体作为主反应箱,进/出气口分设在两侧。实验过程中模拟NO初始质量浓度为20.5 mg /m3,气体经进气口处的多孔布气板和小型风扇混合均匀。反应器底部,节能灯正下方放有0.8 gTiO2/GO和5 g分子筛(13X),分散平铺于表面皿,分子筛主要起到增强吸附的作用。紧闭观察窗,通入气体,打开节能灯,用烟气分析仪每隔30 min采样记录。

2 结果与讨论

2.1 表征结果分析

2.1.1 TEM分析

图2所示为三种材料的透射电镜照片。从图2(a)、(c)中可看出,TiO2与GO复合在一起,并且在GO表面均匀分布,从而形成了TiO2/GO复合催化剂。从图2(b)、(d)中能够清晰看到锐钛矿TiO2的晶型和特有的晶面宽度,晶格间距为0.35 nm,TiO2高度结晶。

2.1.2 XRD分析

图3为样品的XRD谱图,在25.3°、37.8°、48.0°、53.9°、55.1°、62.7°、68.6°、70.4°、75.1°附近的特征峰,和锐钛矿TiO2的(101)、(004)、(200)、(105)、(211)、(204)、(220)、(116)、(215)晶面相对应(JCPDS No.21-1272)。而相较于纯TiO2,TiO2/GO-1.5%衍射峰强度增强,其中,较为明显的是位于75.1°附近的特征峰,说明GO有利于锐钛矿TiO2晶粒的形成和生长,复合材料结晶度更高[9],与TEM表征分析结果吻合。借助Scherrer公式可算出纯TiO2粒径为13.4 nm,TiO2/GO-1.5%为11.5 nm,复合后催化剂粒径减小。依据PDF卡片分析,TiO2与复合后TiO2/GO晶型均为锐钛矿型,TiO2/GO晶粒尺寸更小,对光催化反应进行有利。

2.1.3 XPS分析

图4(a)为复合前后样品的全谱图。结果显示,催化剂含有Ti、O、C三种元素,表明TiO2/GO复合成功。

图4(b)为O元素的窄范围扫描谱图。由图4(b)可知,在TiO2中处于531.1 eV位置的峰对应其表面吸附水分子产生的O-H键,529.6 eV位置的峰与TiO2晶格中的Ti-O键相对应。而TiO2/GO-1.5%结合能峰值略有偏移,在531.2 eV处出现峰值,可能是因为除O-H键外,GO的复合使得C-O键形成,影响了峰位,证明了TiO2/GO复合成功。在529.9 eV处出现的峰是催化剂晶格中的Ti-O键的拟合峰[8,11,12]。此外,通过对催化剂的晶格氧和表面吸附氧的峰值面积计算分析,和纯TiO2相比,TiO2/GO-1.5%中的晶格氧减少,吸附氧增加,这说明GO的复合有利于吸附氧的形成,吸附氧的增加对于催化剂表面形成·OH和NO的氧化过程发挥了重要的作用,推动光催化反应进程。

图4(c)为Ti元素的窄范围扫描谱图,TiO2/GO-1.5%图中位于458.3和464 eV的两峰相差5.7 eV,对应Ti4+的Ti 2p3/2和Ti 2p1/2轨道的谱峰,表明Ti4+是Ti存在的主要形式。由于RGO与TiO2相互作用,Ti 2p3/2和Ti 2p1/2的配位环境发生细小变动,峰位比纯TiO2略有偏移[13]。

由图4(d)可知,在TiO2的扫描谱图中,位于285.2和286.1 eV的两处峰均为C-O键的能谱峰,位于284.7 eV处的峰最强,归结为C-C键的拟合峰,此外,288.4 eV处的峰是C=O键的拟合峰。在TiO2/GO-1.5%的谱图中,结合能284.6 eV处对应了C-C键,由于TiO2/GO-1.5%晶格中存在C、Ti原子的结合,故此处还可能存在Ti-C键,证明TiO2与GO成功复合。由于GO中含有大量C-C键,284.6 eV处峰面积增大,这也可以说明GO的成功复合。结合能位于258.5与286.3 eV两处都是C-O键的谱峰。位于288.7 eV的为C=O键与O-C=O键的谱峰,归结于GO被部分还原为RGO[11,12,14],与XRD分析结果相吻合,而TiO2与RGO之间存在相互作用,形成O=C-O-O-Ti键[15],有利于光催化反应的进行。

2.1.4 拉曼光谱分析

如图5所示,纯TiO2和TiO2/GO-1.5%在194.1、400.5、516.5和640.3 cm-1处的特征峰分别属于锐钛矿TiO2的E1g(1)、B1g(1)、A1g+B1g(2)和Eg(2)振动带[8,16,17],说明了TiO2/GO-1.5%与TiO2都是锐钛矿型,与XRD结果相吻合。GO与TiO2/GO处于1600 cm-1附近的特征峰对应C原子sp2杂化面伸缩振动(G带),1345 cm-1处代表C原子sp3杂化面伸缩振动[18]。两者峰强度比可间接反映石墨烯上C原子杂乱度[17]。与GO相比,TiO2/GO-1.5%的D、G带强度比值ID∶IG增大,可能是由于复合材料水热合成过程中,TiO2/GO-1.5%中的GO已被部分还原成性能更接近石墨烯的RGO[19,20],光催化性能更佳。

2.1.5 UV-vis DRS分析

由图6可知,可见光下TiO2/GO的光吸收能力显著高于TiO2,进一步证实GO对增强可见光的吸收能力有所贡献。此外,三种催化剂的峰值与锐钛矿型TiO2的吸附峰(300-400 nm)重叠,与八面体配位的Ti对应[21-23],印证催化剂为锐钛矿型。此外,本研究利用外推法得到纯TiO2、TiO2/GO-0.5%、TiO2/GO-1.5%的禁带宽度分别为2.9、2.75和2.5 eV,由公式(1)和(2)[24]计算可得,TiO2、TiO2/GO-0.5%、TiO2/GO-1.5%的价带分别为2.76、2.79和2.67 eV,导带分别为-0.14、0.04和0.17 eV。

式中,EVB和ECB分别为价带和导带位置;Eg为禁带宽度;Ee-相对标准H电极的一个常数,Ee=4.5 eV;χ-半导体内各原子绝对电负性的几何平均值。

GO的引入使得催化剂禁带宽度有所降低,光吸收能力更强,可能是因为GO本身透光性好且具有良好导电性的特点,导带(CB)与价带(VB)朝着低能方向移动,低能光子激发载流子并进行跃迁,因而对可见光有更强的吸收能力[8]。

2.1.6 光电流分析

通过光电流测试,分析TiO2、TiO2/GO-1.5%及TiO2/GO-2%复合材料的光电特性。如图7所示,从测试结果可知,TiO2/GO-1.5%的光电流强度明显更高,当负载量提升到2%时,光电流强度降低,光电性能下降,说明GO负载量为1.5%时复合材料的光电子响应能力最佳,光生载流子数量更多,更有利于推动光催化反应进程。且复合催化剂光生载流子的寿命也高于纯TiO2[25],结合UVvis测试结果,TiO2/GO-1.5%禁带宽度减小,光生电子空穴对数目增多。

2.2 光催化活性评价

在1.3所述条件进行了光催化脱硝实验。由图8(a)可知,TiO2/GO的光催化性能比纯TiO2有了显著提升,并且其性能优于购买的纳米级TiO2和商用V-Ti-W催化剂。结合表征结果,光催化性能的提升归因于催化剂的锐钛矿晶型以及复合GO后吸附氧增加,有利于NO的氧化,禁带宽度缩小,可见光吸收的能力增强。随着GO复合量的提升,TiO2/GO光催化脱硝效果呈现先提高后降低的态势,当GO复合比为1.5%时复合催化剂达到最佳脱硝效果,光催化脱硝效率达到81%。与之前的研究相比,处理浓度提高了约1倍[5,26]。但继续增加GO的复合比不能继续提高催化剂的脱硝效率。这可能是因为,GO本身具备优良的导电性能,电子从CB移动到GO表面,限制了电子空穴的复合[27,28]。此外,GO表面存在大量的π-π共轭双键,吸附位点增多。当GO复合量继续增大时,过量的GO不仅会占据催化剂的活性位点,对光照产生遮挡作用,还可能增加电子与空穴的碰撞机率,增加两者复合速率,影响光催化性能[7,29,30]。

根据图8(b)可知,光源和分子筛对光催化反应进程的影响至关重要,当把分子筛和催化剂分开放时,光催化效率降低至60%,说明复合催化剂本身的吸附能力较差,去掉光源后,脱硝效率迅速下降,仅剩30%。只有利用分子筛将NOx吸附并与催化剂充分接触后,才能更好利用光照激发电子与空穴,促进光催化反应进程,氧化NO,还原NO2,提高脱硝效率。

2.3 抗干扰能力、氨氮比及连续次数影响

根据图9(a)可知,催化剂受湿度的影响较小,大气湿度从19%提高到29%时,复合材料的效率从88.6%提升至90.2%,证明水蒸气的存在可使该反应体系更快地产生·OH,对光催化反应进程有促进作用。相比之下,高湿度下商用V-Ti-W的效率下降,说明其本身吸附性能较差,湿度过大可能导致水蒸气与NOx产生竞争吸附,致使其脱硝效果不佳。故此,TiO2/GO拥有较强的抗水蒸气干扰能力。

根据图9(b)可知,SO2的存在使得催化剂的脱硝效率出现下降。这可能是因为SO2的存在不仅会与NOx竞争吸附位点,还可能对催化剂的结构有所破坏。但是TiO2/GO催化剂脱硝效率仍高于商用V-Ti-W催化剂,当SO2浓度高至700 mg/m3时,TiO2/GO光催化脱硝效率仍超过70%,而V-Ti-W催化剂仅剩30%,故TiO2/GO的抗SO2中毒能力更好。

根据图9(c)可知,光催化脱硝效率随着NH3量的增加有了显著提高,当氨氮比为1∶1时脱硝效果最佳,为88.6%,继续增大NH3量后脱硝效率不再提升,可能是因为氨氮比为1∶1时已是该反应所需要的最佳状态,继续增加NH3通入量并不会继续促进反应进行,而且过量的NH3也会和NOx竞争位点,产生干扰。考虑到实际应用中的氨逃逸问题以及经济性分析,喷氨量越大,成本也越高,因此,最佳氨氮比1∶1。

根据图9(d)可知,TiO2/GO催化剂材料在使用第二次之后,效率仅下降3.4%,连续使用四次后光催化脱硝效率仍高于70%,与课题组前期研究相比使用寿命较好[31],说明制备出的TiO2/GO具有良好的稳定性和使用寿命。

2.4 动力学及机理分析

图10是不存在氨气的条件下,通过Langmuir-Hinshelwood(L-H)动力学方程计算,此光催化反应脱除NOx符合一级动力学模型。根据此图可知,TiO2/GO-1.5%催化剂的光催化反应速率为0.0088 min-1,反应速率显著高于另外几种催化材料,证明GO的复合可以很好地提高光催化脱硝性能。

根据光催化性能实验及表征分析,结合课题组之前的研究,对TiO2/GO催化剂的光催化脱硝机理进行分析,结果如图11所示。

在光催化脱硝过程中存在以下步骤:第一,吸附。催化剂在分子筛的作用下,表面将吸附NOx、大气中的H2O及O2等气体分子。吸附伴随着整个光催化脱硝反应的进行。第二,光反应。光照产生激发电子,跃迁至CB并成为自由电子(e-),空穴(h+)在VB上形成。因为GO的存在,GO会充当光生电子的接受体,同时也会提供电子,加速e-和h+的分离。第三, e-与吸附态的O2反应生成超氧阴离子(),或者正电荷发生转移,h+与吸附态水分子反应,产生活性自由基,NO被这两种物质氧化为NO2,之后与e-或吸附态气体反应,生成无害的N2和H2O。具体反应式如下:

由于NO2比NO更易被还原成N2,因此,NO的氧化速率对整体脱硝反应速率起着重要的作用。TiO2/GO可以有效提高吸附氧/晶格氧的比例,加快NO的氧化,加速光催化反应进程。为通过TiO2/GO对NO氧化速率的实验对此结论进行验证。实验条件与1.3相同,对比催化剂存在与否对NO氧化速率的区别,结果如下图12所示。可以看出,在催化剂存在的时候NO的氧化速率明显更快,与机理分析结果吻合。

根据之前的研究,e-在很多光催化过程中起到还原作用[32]。本研究中,e-还原NO2,在反应(6)生成的H+的协同作用下,生成H2O和N2,即反应(10)。但光生电子数目不多会对反应速率有所限制,故引入NH3作为还原剂来提升反应速率,即反应(11),促使光催化反应的快速高效进行。

3 结 论

利用水热法制备出的TiO2/GO催化剂具有优良的室温可见光催化脱硝性能。通过实验优化出GO的最佳复合比例为1.5%,自制GO明显降低了成本消耗且催化剂合成过程中有效缩短了制备时长,水热时长是引言列举文献中的1/3。分子筛的引入有效提高NOx在催化剂表面的吸附量,可见光下TiO2/GO-1.5%对NOx脱除效率可达81%,通入NH3控制氨氮比为1∶1时,效率升高至88.6%,比V-Ti-W催化剂的效率提高了40%,且材料本身不具有毒性,说明TiO2/GO是一种绿色高效室温可见光催化剂。

对TiO2/GO进行抗干扰与使用寿命影响分析,发现复合材料具有优良的抗硫抗水性和连续使用性能。并且本实验中的光催化反应符合一级动力学模型,氧化石墨烯的复合可以加快反应速率,复合材料的光催化反应能力随之得到提升。

表征结果显示复合催化剂为锐钛矿型,可见光性能优良,GO的存在减小了TiO2的禁带宽度,可见光吸收能力提高,另外,TiO2/GO的吸附氧/晶格氧的比例升高,对NO的氧化是有利的。机理分析也表明,NO的氧化速率对光催化脱硝反应进程起到了关键作用,且氨气的存在可以加快对NO和NO2的还原。