煤机设备不锈钢表面处理与耐磨性能研究

2022-12-06唐传斌

王 慧,唐传斌

(1.淮南职业技术学院 机电工程学院,安徽 淮南,232001;2.淮河能源集团煤业公司,安徽 淮南 232095)

0 引言

我国作为煤炭生产大国,近年来在煤炭开采上取得了长足进步,这不仅取决于煤炭开发技术的进步,也得益于煤机设备性能的提高和使用寿命的延长,相应地,设备故障率明显降低,工作效率提高[1]。然而随着煤炭开发深度的提高和工作强度的增加,用于煤机设备的不锈钢的使用性能也在传统的要求耐腐蚀等特性基础上,增加了具有良好耐磨性能的要求[2]。传统的微合金化和热加工等手段虽然能够在一定程度上提高煤机设备不锈钢表面的耐磨性,但是,由于需要添加合金元素以及工艺复杂等原因[3],实际应用推广前景较差。较为可行的方法是在不锈钢表面制备具有减摩润滑作用的转化膜,而目前的研究方向大多在化学改性液的成分配比上[4-5],对于发黑处理时间等参数对转化膜形貌和耐磨性能的影响方面研究较少[6]。本文以煤机设备中不锈钢为研究对象,采用磷化和发黑处理的方法,在煤机设备不锈钢表面制备了起减磨润滑作用的转化膜,有助于提高不锈钢的耐磨性能,并延长其使用寿命。

1 材料与方法

1.1 实验原料

实验材料为煤机设备用不锈钢,化学成分用电感耦合等离子发射光谱法测得,元素含量为(质量分数,%):0.38 C,0.67 Si,0.58 Mn,16.20 Cr,1.68 Mo,0.97 V,0.16 N,余量为Fe。

表面膜层制备所需化学试剂包括:分析纯硫酸、分析纯铬酐、分析纯磷酸、分析纯硝酸铵、分析纯硫酸锰、分析纯硅酸钠、分析纯乙醇。

1.2 试样制备

采用线切割的方法,将不锈钢原料加工成Φ30 mm×5 mm,表面采用200~1500 #砂纸打磨、金刚石研磨膏抛光、清水冲洗、超声碱洗(18 g/L NaOH+3 mL/L OP-10溶液)、酸洗(100 g/L 硫酸铵+88 g/L 硫酸溶液);电解磷化处理(磷化溶液:8 g/L ZnO+4 g/L NaH2PO4+4 mL/L HNO3+12 mL/L H3PO4+6 g/L柠檬酸+3 g/L酒石酸,温度:室温,电压:4 V,磷化时间:25 min);发黑处理(225 mL/L H2SO4+55 g/L CrO3+35 mL/L H3PO4+35 g/L NH4NO3+35 g/L MnSO4,发黑时间为20~60 min,温度为85 ℃),清水冲洗后吹干备用。

1.3 测试方法

采用Quanta 200 F型扫描电子显微镜观察显微形貌,并用附带能谱分析仪测试不同位置的微区成分;物相分析用德国D8-ADVANCE型X射线衍射分析仪进行,步长0.05°;纳米硬度采用Nano Indenter XP 纳米压痕硬度计进行;采用CETR-T型球盘式摩擦磨损试验机进行室温干摩擦磨损试验,对磨球为M50钢球、转速为250 r/min、载荷3 N、摩擦时间为180 s。

2 试验结果与分析

图1为不同发黑处理时间下不锈钢的表面形貌。可见,经过不同时间发黑处理后,不锈钢表面都可见尺寸不等的第2相,局部第2相由于脱落而产生了微孔(如图1(b));当发黑时间为20 min,30 min和40 min时,不锈钢表面可见清晰的晶界,且晶粒较为细小;当发黑时间为50 min和60 min时,由于发黑时间较长,晶界处已经发生了明显的变化,厚度衬度明显增加,这主要与此时发黑膜较厚有关,因为在发黑处理过程中,Fe元素会依附在氧化物表面,而晶界处和晶内的Fe浓度和沉积速率不同,且晶内发黑膜沉积速率相对较快,因此晶内发黑膜相对较厚,造成晶内和晶界处的衬度差异[7]。

图1 不同发黑处理时间下不锈钢的表面形貌Fig.1 Surface morphology of stainless steel under different blackening treatment time

表1为图1不同位置处的能谱分析结果,分别列出了图1(a)(发黑时间为20 min)的位置A和位置B以及图1(d)(发黑时间为50 min)的位置A和位置B的能谱分析结果。当发黑时间为20 min时,位置A处含有较高含量的Cr,Mo和V元素,表面发黑处理后,表面的第2相可能为(Cr,Mo,V)C碳化物,而位置B处含有较高含量的O元素,为基体受到氧化所致。当发黑时间为50 min时,位置A处也含有较高含量的Cr,Mo和 V元素,表面发黑处理后,表面的第2相可能为(Cr,Mo,V)C碳化物[8],而位置B处含有较高含量的O元素,为基体受到氧化所致。因此,无论是发黑时间为20 min还是50 min,不锈钢表面都存在尺寸不等的碳化物第2相。

表1 图1不同位置处的能谱分析结果Tab.1 Energy spectrum analysis results at different positions in Fig.1

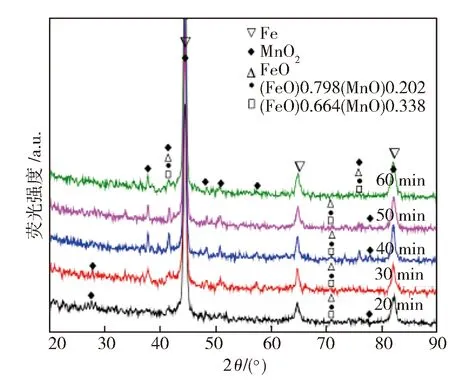

图2 不同发黑处理时间下不锈钢的XRD图谱Fig.2 XRD pattern of stainless steel under different blackening treatment time

图2为不同发黑处理时间下不锈钢的XRD图谱。可见,当发黑处理时间为20 min和30 min时,不锈钢表面都可见Fe,MnO2,FeO,(FeO) 0.798 (MnO) 0.202和(FeO) 0.664 (MnO) 0.338;当发黑时间延长至40 min和50 min时,不锈钢表面发黑膜的物相组成并未发生明显改变,仍然由Mn和Fe的氧化物组成,继续延长发黑时间至60 min,不锈钢表面发黑膜的物相组成仍然与发黑时间为20 min时相同,只是不同物相的衍射峰强度存在差异,这主要与发黑时间不同造成的发黑膜的厚度和氧化程度不同所致[9]。

表2为不同发黑处理时间下不锈钢的纳米硬度和弹性模量。当发黑时间为20 min时,不锈钢表面的纳米硬度和弹性模量分别为8.54 GPa和285.8 GPa;当发黑时间延长至 30 min,不锈钢表面的纳米硬度和弹性模量分别为6.91 GPa和240.3 GPa,硬度和弹性模量都有所降低;继续增加发黑时间至40 min,不锈钢表面的纳米硬度和弹性模量分别为6.88 GPa和 233.3 GPa;当发黑时间为50 min时,不锈钢表面的纳米硬度和弹性模量分别为3.61 GPa和 182.3 GPa,纳米硬度和弹性模量有明显降低;继续延长发黑时间至60 min,不锈钢的纳米硬度降低至3.41 GPa,弹性模量为194.4 GPa。整体而言,发黑处理时间越长,不锈钢的纳米硬度和弹性模量越小,这主要与发黑时间越长则表面发黑膜厚度越大有关[10],而发黑膜的硬度低于不锈钢基体。

表2 不同发黑处理时间下不锈钢的纳米硬度和弹性模量Tab.2 Nano hardness and elastic modulus of stainless steel under different blackening treatment time

图3 不同发黑处理时间下不锈钢的摩擦因数-时间曲线Fig.3 Friction coefficient-time curve of stainless steel under different blackening treatment time

图3为不同发黑处理时间下不锈钢的摩擦因数-时间曲线。当发黑处理时间为20 min,30 min,40 min和60 min时,不锈钢的摩擦因数在时间为780 s左右时趋于稳定,摩擦因数稳定在0.58~0.68之间;当发黑处理时间为50 min时,摩擦因数会随着时间的延长而逐渐增大,在时间为1 800 s时仍然没有趋于稳定,且在相同摩擦时间下,发黑时间为50 min的试样的摩擦因数都表现为最小。此外,在摩擦开始阶段,发黑时间为30 min的试样摩擦因数波动幅度较大,这主要与此时涂层表面粗糙度较大以及局部有第2相脱落有关[11-12]。

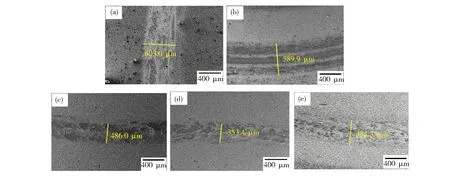

图4为不同发黑处理时间下不锈钢的摩擦磨损形貌。当发黑时间为20 min时,不锈钢表面磨痕宽度约为603.0 μm;当发黑时间为30 min时,不锈钢表面磨痕宽度约为589.9 μm;当发黑时间为40 min时,不锈钢表面磨痕宽度约为486.0 μm;当发黑时间为50 min时,不锈钢表面磨痕宽度约为353.0 μm;当发黑时间为60 min时,不锈钢表面磨痕宽度约为 484.3 μm。可见,随着发黑处理时间从20 min延长至60 min,不锈钢表面划痕宽度先减小后增大,当发黑时间为50 min时,不锈钢表面划痕宽度最小。

图5为发黑时间为50 min时的摩擦磨损形貌,其中,位置A在磨痕中,位置B在基体中。表3列出了两个位置处的能谱分析结果。摩擦磨损形貌中可见,磨痕中有许多白色的小颗粒,边缘处可见磨痕引起的微裂纹,随着摩擦磨损时间的延长,这些微裂纹会逐渐扩展并增加磨痕宽度。能谱分析结果表明,磨痕中的位置A处主要含有O,Cr和Mo等元素,位置B处主要含有O和Cr元素,其中,位置A处的O是由于氧化磨损所致,且磨削中含有较高含量的Cr和Mo元素,这是摩擦磨损过程中的碳化物脱落所致,而位置B处的O元素主要是在发黑处理过程中形成的发黑膜。这也就说明不锈钢在发黑处理后,表面膜层在摩擦磨损过程中可以起到一定的抵抗磨损的作用[13-14],且磨损过程中碳化物会优先脱落。

发黑时间为(a)20 min,(b)30 min,(c)40 min,(d)50 min,(e)60 min

图5 发黑时间为50 min时的摩擦磨损形貌Fig.5 Friction and wear morphology when blackening time is 50min

表3 图5不同位置处的能谱分析结果Tab.3 Energy spectrum analysis results at different positions in Fig.5

3 结论

1)当发黑时间为20 min,30 min和40 min时,不锈钢表面可见清晰的晶界,且晶粒较为细小;当发黑时间为50 min和60 min时,由于发黑时间较长,晶界处已经发生了明显变化,可见厚度衬度明显增加。

2)当发黑处理时间为20~60 min时,不锈钢表面物相都主要由Fe,MnO2,FeO,(FeO) 0.798 (MnO) 0.202和(FeO)0.664 (MnO) 0.338组成,只是不同发黑时间处理后物相的衍射峰强度存在差异。

3)当发黑时间为20 min时,不锈钢表面的纳米硬度和弹性模量分别为8.54 GPa和 285.8 GPa;随着发黑处理时间延长,不锈钢表面纳米硬度和弹性模量不断减小;发黑处理时间为50 min时,摩擦因数会随着时间的延长而逐渐增大,摩擦因数在时间为1 800 s时仍然没有趋于稳定,且在相同摩擦时间下,发黑时间为50 min的试样摩擦因数最小、磨痕宽度约为 353.0 μm,具有相对较好的耐磨性能。