内蒙古某难选冶铅锌矿石选矿试验研究

2022-12-06刘建文

刘建文

(烟台金鹏冶金设计研究工程有限公司)

内蒙古某铅锌矿石为多金属硫化矿石,该矿石矿物组成较为复杂,锌矿物含有铁闪锌矿,采用黄药等常规药剂浮选,难以获得高品位锌精矿。矿石中可供回收的有价金属元素主要为铅、锌、银、铜,品位分别为2.01 %、2.07 %、49.48 g/t、0.09 %。经过一系列的试验研究,确定抑锌浮铅工艺流程,选铅阶段采用一次粗选、两次扫选、一次精选作业,选锌阶段采用选择性较好的新型捕收剂B09,经过一次粗选、两次扫选、两次精选作业,最终获得了较好的铅精矿和锌精矿,铜、银也得到了综合回收。

1 矿石性质

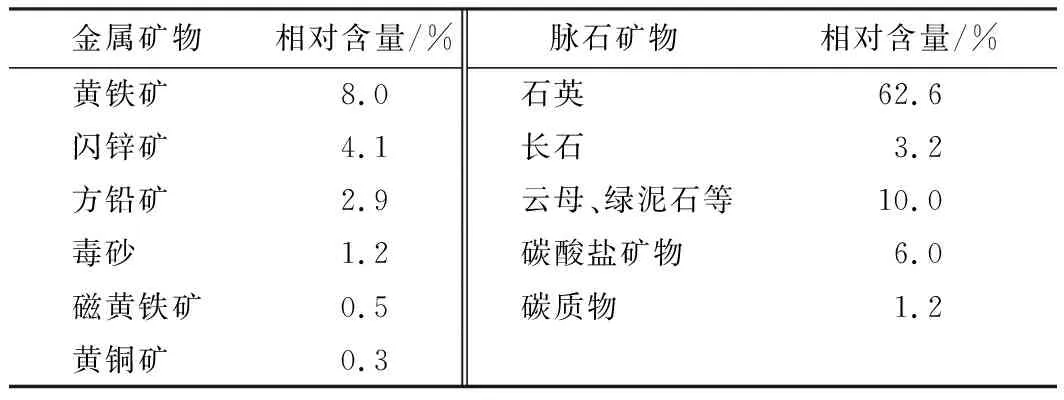

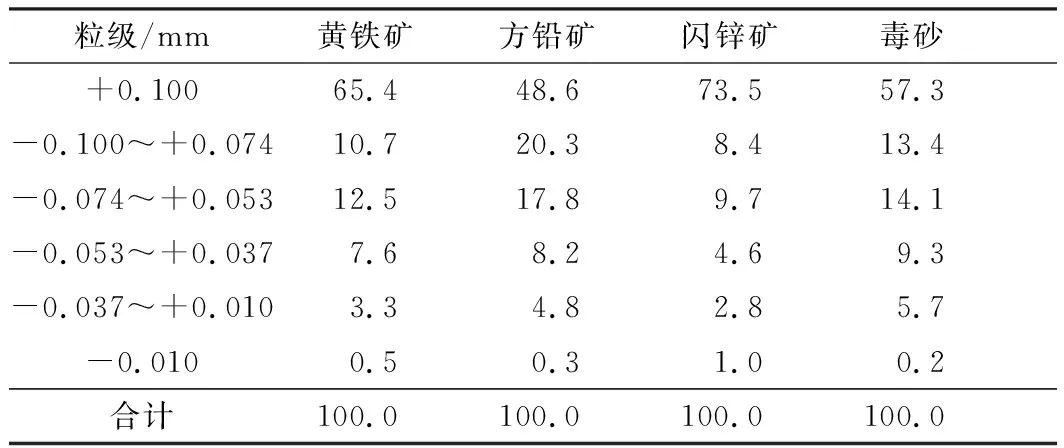

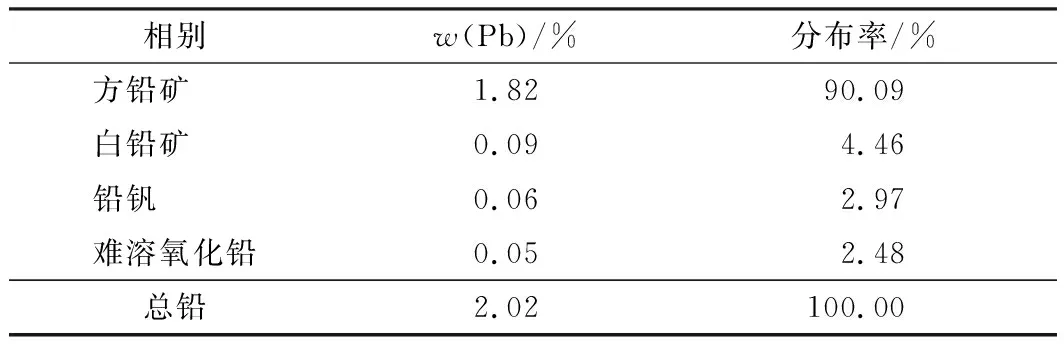

内蒙古某铅锌矿石中金属硫化物以黄铁矿、闪锌矿、方铅矿为主,其次为毒砂、磁黄铁矿、黄铜矿等。脉石矿物以石英为主,其次为长石、云母、碳酸盐矿物及少量碳质物。矿石中闪锌矿以他形粒状或细脉状分布,粒径多为0.05~1.50 mm;方铅矿以他形粒状分布在脉石矿物粒间,或呈细脉状分布,粒径多为0.05~0.50 mm。矿石中闪锌矿、方铅矿、黄铁矿、毒砂、磁黄铁矿、黄铜矿等矿物呈不等粒、不规则连生,有的相互包含或交代;少量细粒磁黄铁矿包含于闪锌矿中,且闪锌矿中普遍分布乳滴状黄铜矿;少量方铅矿包含于毒砂、黄铁矿中:以上因素将影响铅、锌精矿品质。矿石化学成分分析结果见表1,矿石矿物组成及相对含量统计结果见表2,主要金属矿物粒度测量结果见表3,铅、锌物相分析结果分别见表4、表5。

表1 矿石化学成分分析结果

表2 矿石矿物组成及相对含量统计结果

表3 主要金属矿物粒度测量结果 %

表4 铅物相分析结果

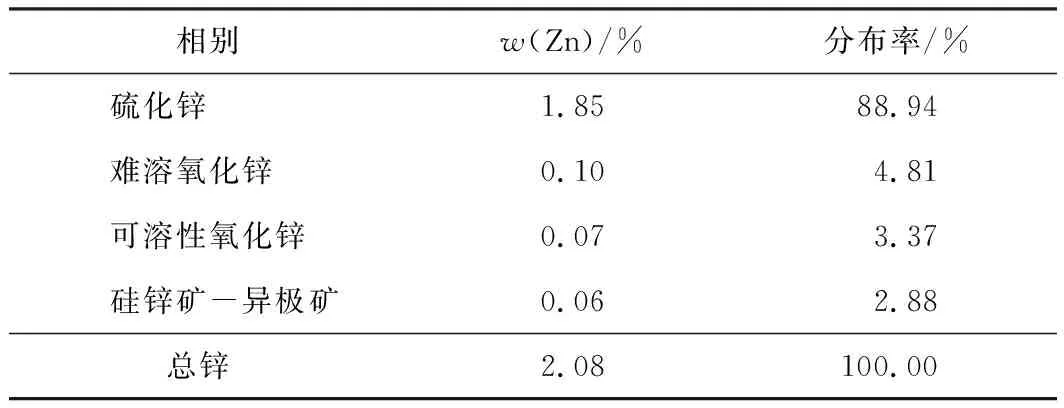

表5 锌物相分析结果

由表3可知:矿石中闪锌矿、黄铁矿粒度相对稍粗,毒砂、方铅矿粒度次之。

由表4、表5可知:矿石的氧化程度较低,铅物相中方铅矿铅品位1.82 %,分布率90.09 %;锌物相中硫化锌锌品位1.85 %,分布率88.94 %;铅、锌主要以硫化物形式存在。

2 选矿试验结果与讨论

铅锌多金属硫化矿的浮选方法主要有优先浮选[1]、混合浮选、等可浮浮选等。根据该矿石性质,矿石中含有少量的铜、银,主要元素为铅、锌,结合已有的生产经验和专业知识,采用抑锌浮铅的工艺方案进行铅锌分离,同时将矿石中伴生元素银、铜富集到铅精矿中。试验主要考察了铅、锌浮选工艺参数。

2.1 磨矿细度

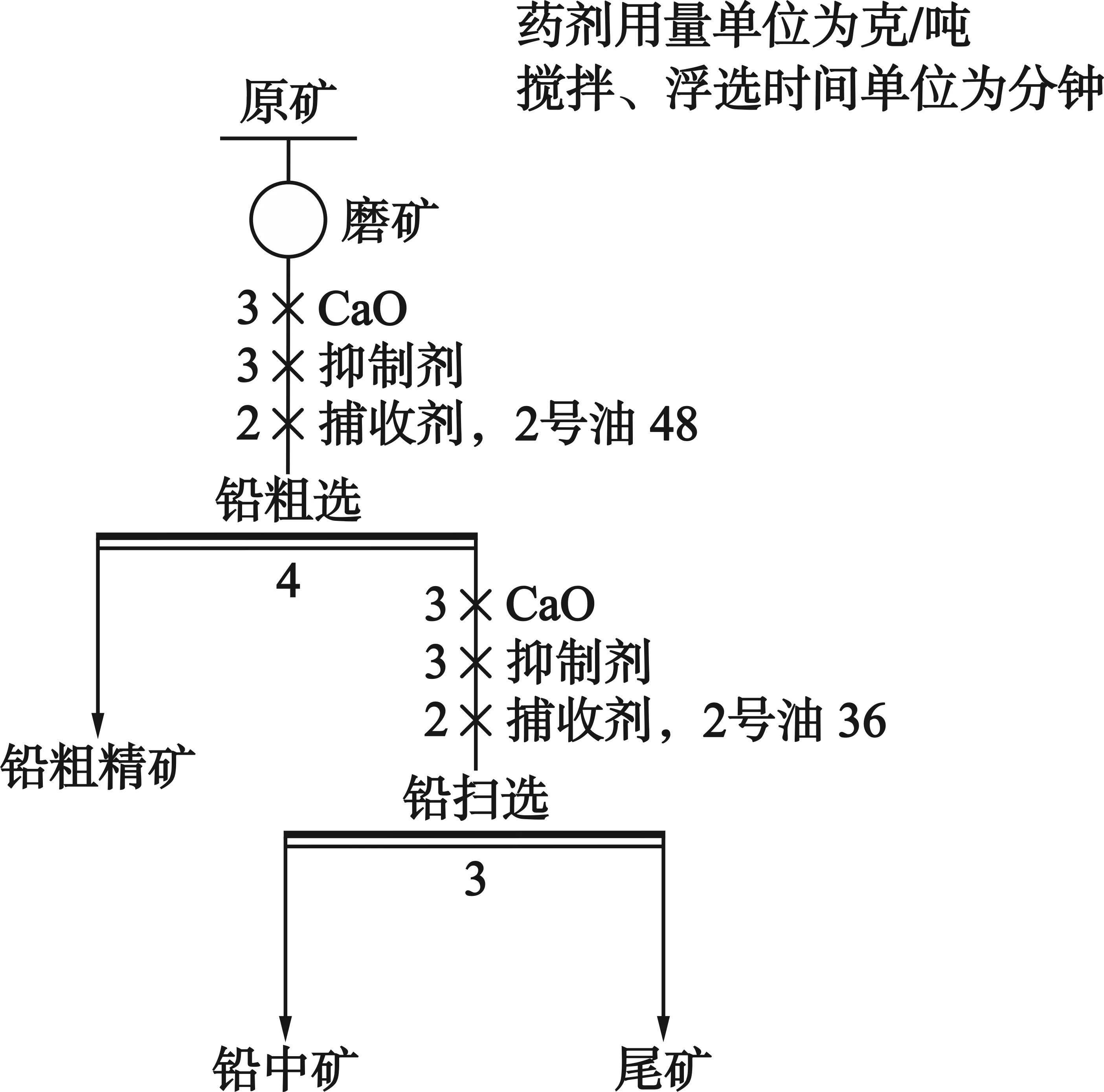

磨矿作业的目的是使有用矿物充分单体解离,这是有用矿物与脉石矿物有效分选的先决条件,而适宜的磨矿细度可以改善浮选指标,过粗或过细都会造成不利影响[2]。为了考察磨矿细度对浮选指标的影响,在石灰用量2 000 g/t、硫酸锌用量3 500 g/t、亚硫酸钠用量1 750 g/t、乙硫氮用量100 g/t的条件下,对矿石进行了磨矿细度试验。试验流程见图1,试验结果见表6。

图1 磨矿细度试验流程

由表6可知:随着磨矿细度的增加,尾矿中铅回收率逐渐减少;当磨矿细度-0.074 mm占65 %时,尾矿铅品位为0.23 %、铅回收率为10.15 %;继续增加磨矿细度,尾矿铅回收率降低幅度较小。考虑磨矿成本因素,确定磨矿细度-0.074 mm占65 %。

表6 磨矿细度试验结果

2.2 铅浮选条件试验

固定磨矿细度为-0.074 mm占65 %,进行铅浮选条件试验。

2.2.1 石灰用量

矿浆pH是影响浮选效果的重要因素之一[3]。试验选用价格低廉的石灰作为pH调整剂,在硫酸锌用量3 500 g/t、亚硫酸钠用量1 750 g/t、乙硫氮用量100 g/t的条件下,考察石灰用量对浮选效果的影响。试验流程见图1,试验结果见表7。

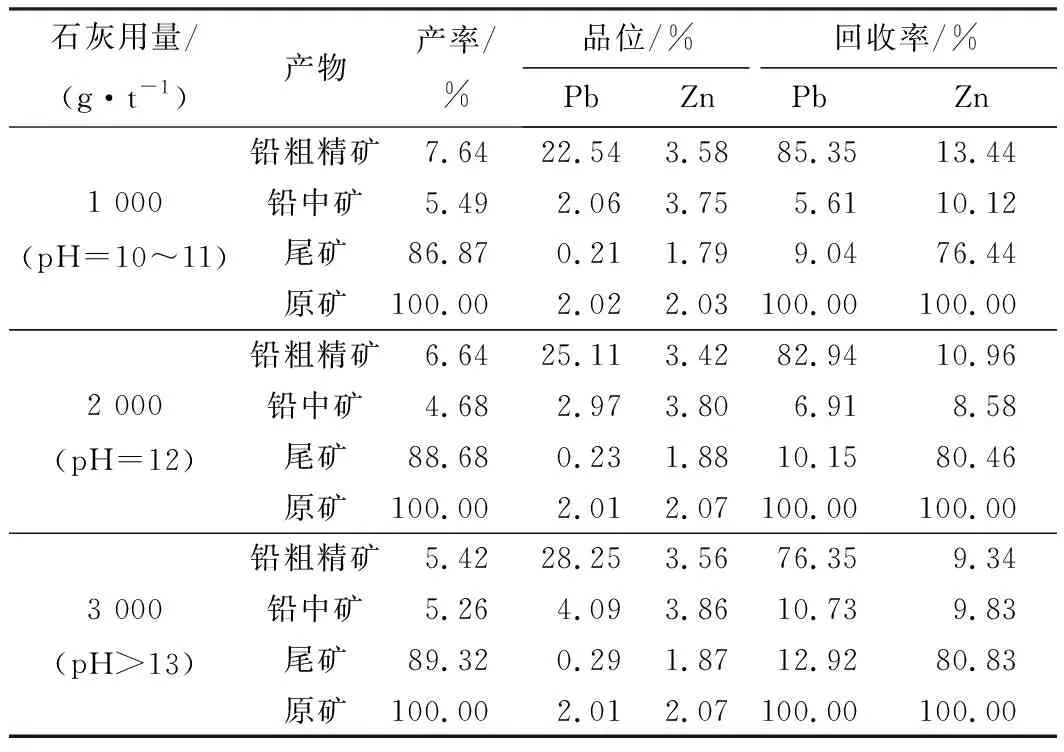

表7 石灰用量试验结果

由表7可知:随着石灰用量逐渐增加,铅粗精矿铅品位逐渐增加、铅回收率逐渐降低;当石灰用量增加至2 000 g/t后,再继续增加石灰用量,尾矿铅品位较高,因此确定石灰用量为2 000 g/t。

2.2.2 抑制剂用量

硫酸锌、亚硫酸钠和硫化钠是常用的锌抑制剂,对其进行适当配比可增强对锌的抑制能力[4-5]。研究表明,当硫酸锌和亚硫酸钠质量比为1∶2时,对该矿石中锌的抑制效果最好,在氧化钙用量2 000 g/t、乙硫氮用量100 g/t的条件下,考察抑制剂用量对浮选效果的影响。试验流程见图1,试验结果见表8。

表8 抑制剂用量试验结果

由表8可知:随着硫酸锌和亚硫酸钠用量的增加,铅粗精矿产率、铅回收率不断降低,铅品位逐渐升高。考虑到尾矿中锌的上浮情况,确定硫酸锌和亚硫酸钠的用量为2 500 g/t、1 250 g/t。

2.2.3 捕收剂

捕收剂是否适宜对选矿工艺和选矿指标有较大影响,捕收剂捕收能力弱,有价元素不能得到有效回收;捕收能力过强,则会造成品位提高困难。在石灰用量2 000 g/t、硫酸锌用量2 500 g/t、亚硫酸钠用量1 250 g/t的条件下,考察捕收剂种类对浮选效果的影响。试验流程见图1,试验结果见表9。

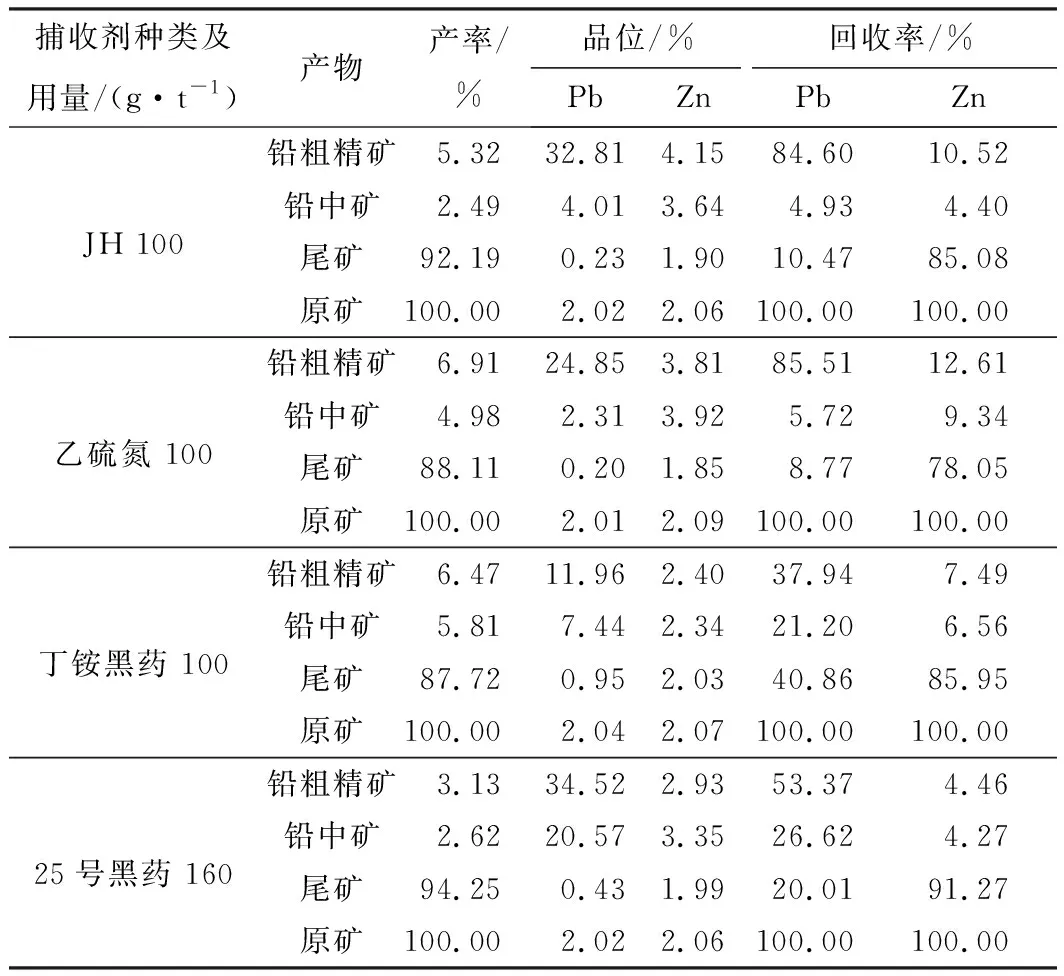

表9 捕收剂种类试验结果

由表9可知:25号黑药即使在用量达到160 g/t的条件下,铅粗精矿铅回收率仅为53.37 %;丁铵黑药、乙硫氮、JH在相同用量条件下,铅粗精矿产率分别为6.47 %、6.91 %、5.32 %,铅品位分别为11.96 %、24.85 %、32.81 %,铅回收率分别为37.94 %、85.51 %、84.60 %。由此可见,JH的选择性较好,确定铅浮选捕收剂为JH。在此基础上,考察了捕收剂用量对浮选效果的影响,最终确定JH用量为80 g/t。

2.3 锌浮选条件试验

2.3.1 锌粗选石灰用量

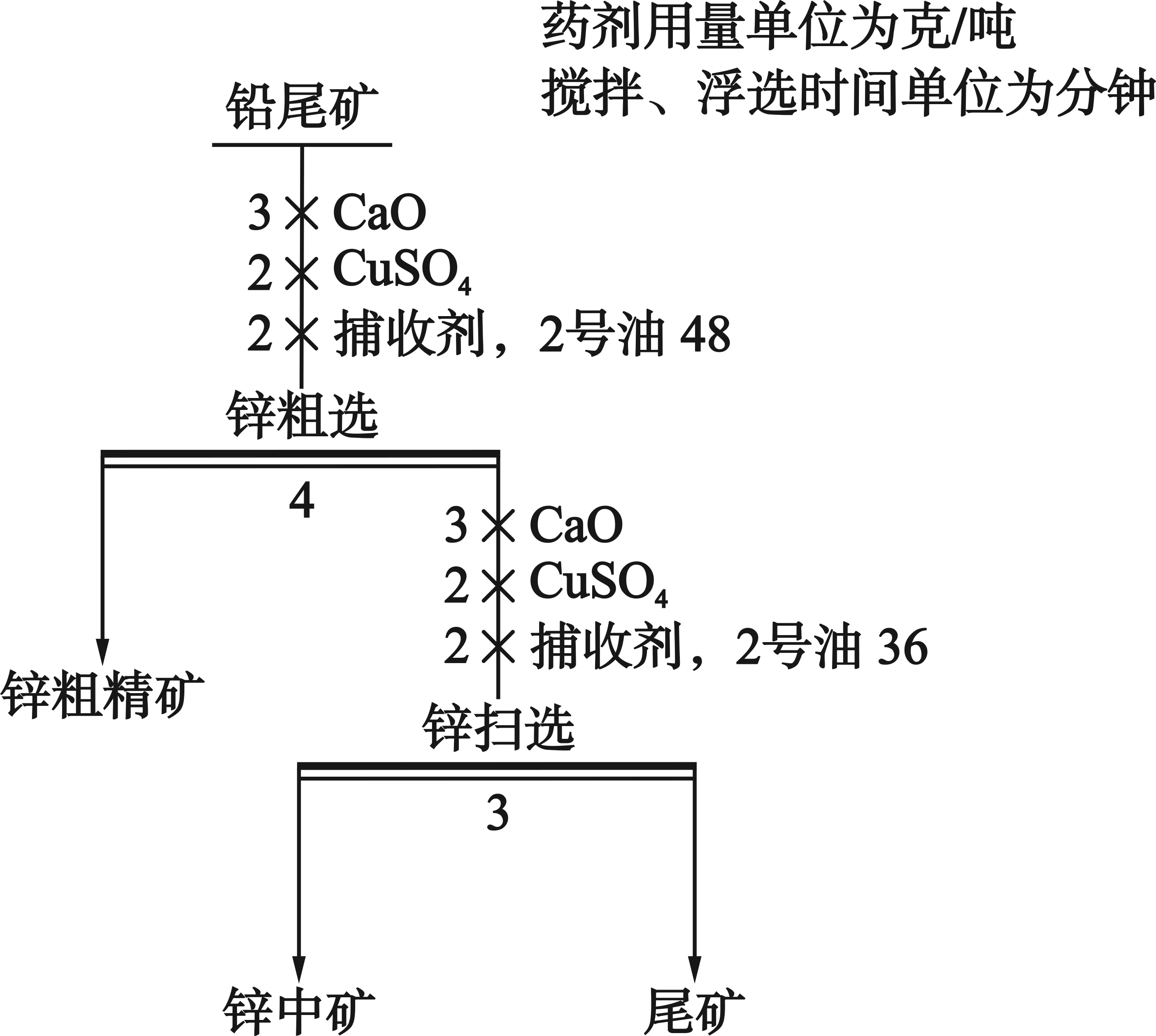

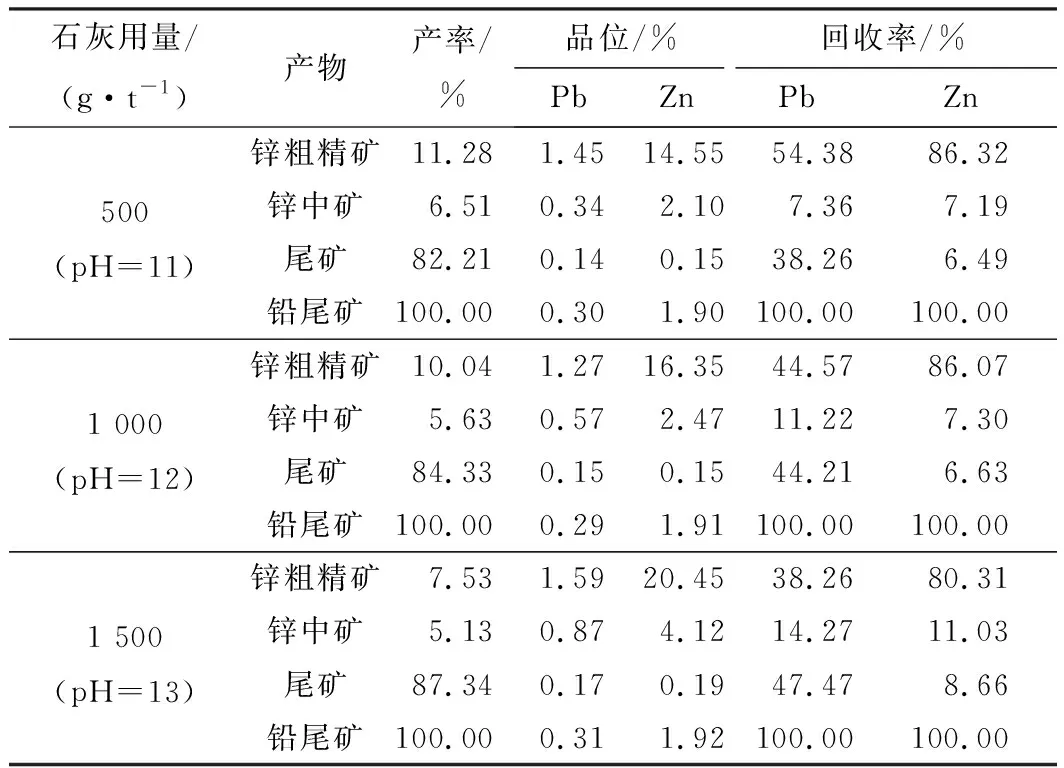

铅尾矿进行锌浮选条件试验,在硫酸铜用量200 g/t、丁基黄药用量80 g/t的条件下,考察石灰用量对锌浮选效果的影响。试验流程见图2,试验结果见表10。

图2 锌粗选石灰用量试验流程

表10 锌粗选石灰用量试验结果

由表10可知:随着石灰用量的增加,锌粗精矿产率不断减小,锌品位逐渐提高,锌回收率逐渐降低。综合考虑锌精矿品位、回收率,确定锌粗选石灰用量为1 000 g/t。

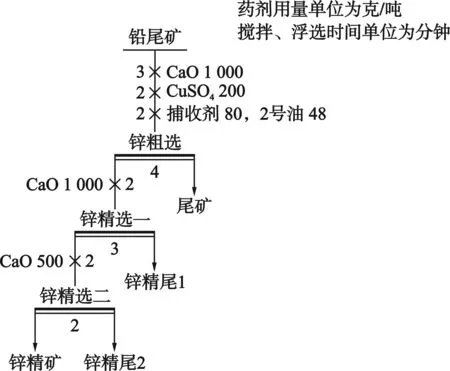

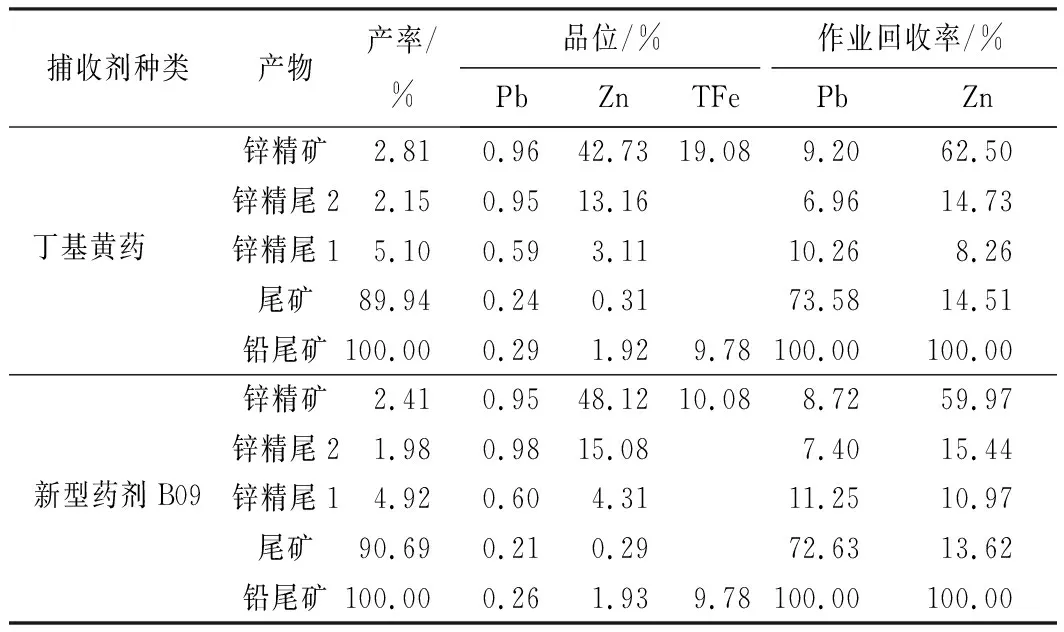

2.3.2 锌捕收剂

锌捕收剂种类试验流程见图3,试验结果见表11。

图3 锌捕收剂种类试验流程

表11 锌捕收剂种类试验结果

由表11可知:铅尾矿经过一次粗选、两次精选作业,采用常规捕收剂丁基黄药,获得的锌精矿锌品位为42.73 %,锌品位较低;采用新型捕收剂B09,获得的锌精矿锌品位为48.12 %。由此可以看出,新型捕收剂选择性更好,因此确定锌捕收剂为B09。二者锌精矿全铁品位均较高,说明该矿石中锌矿物含有铁闪锌矿(闪锌矿含铁6 %以上时,称为铁闪锌矿[6])。后续确定B09用量为80 g/t。

此外,条件试验考察了硫酸铜用量对锌浮选指标的影响,确定硫酸铜用量为200 g/t。

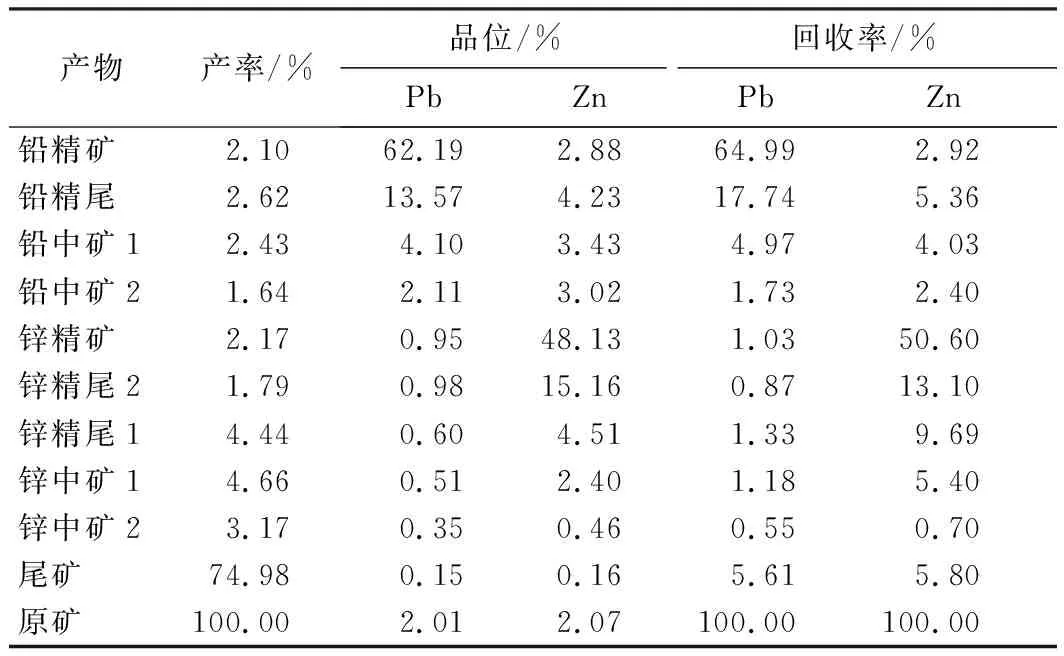

2.4 综合条件试验

综合条件试验流程见图4,试验结果见表12。

表12 综合条件试验结果

由表12可知:铅精矿铅品位为62.19 %,锌精矿锌品位为48.13 %,试验结果较好。

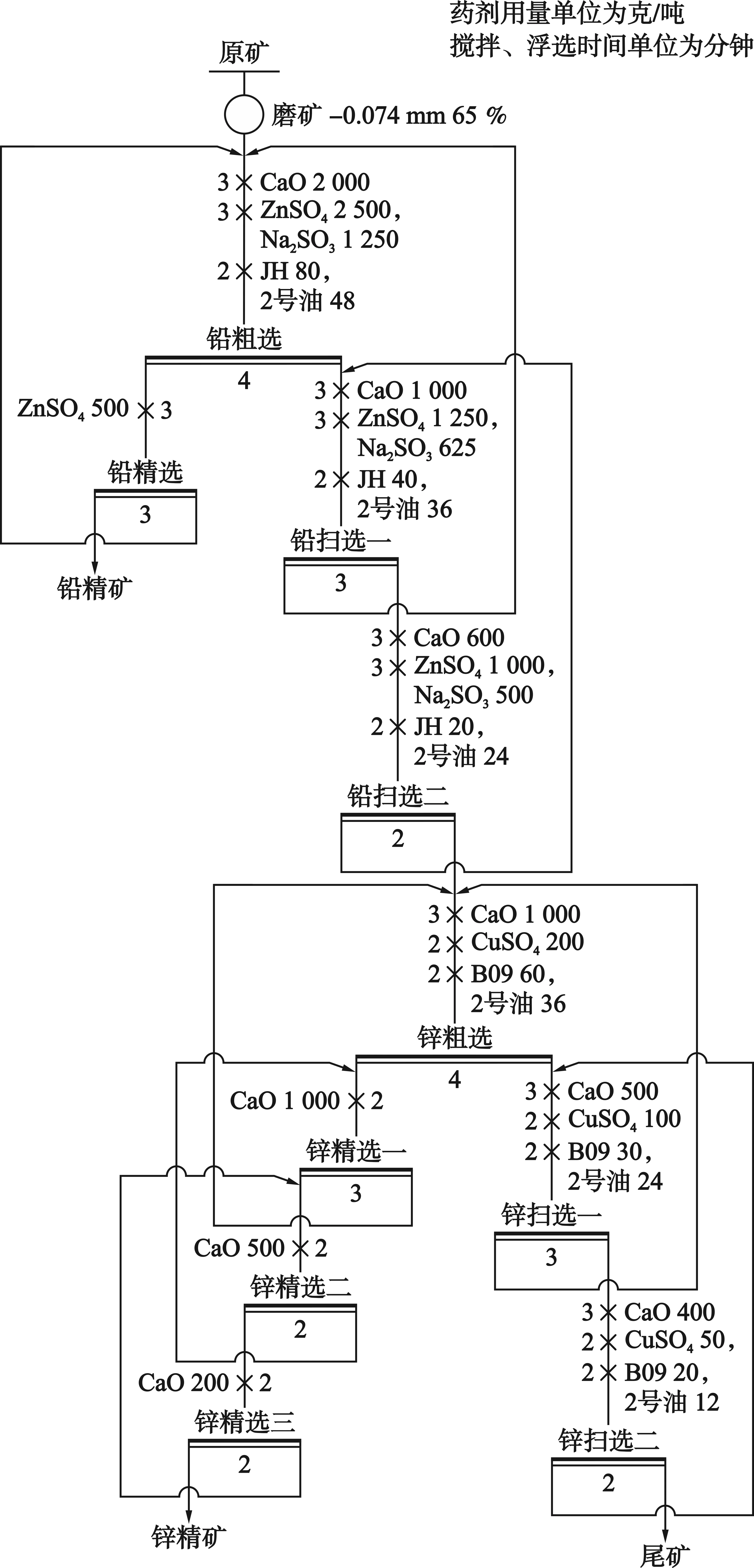

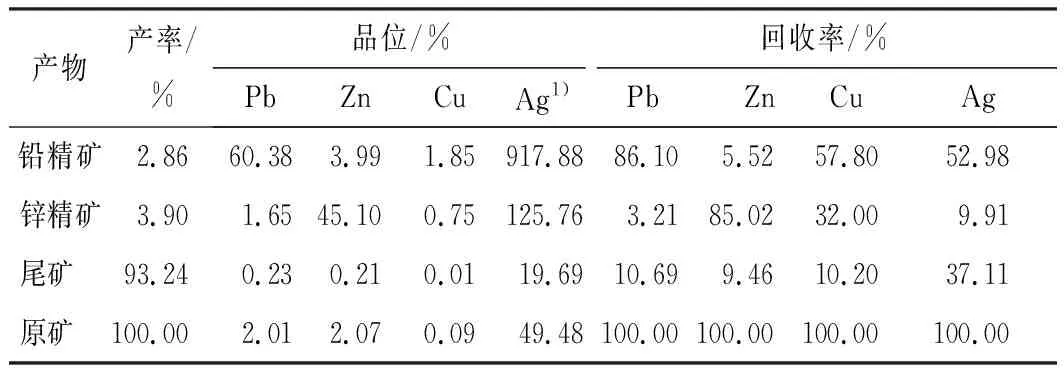

2.5 全流程闭路试验

在条件试验的基础上,选择最佳药剂制度进行闭路试验。试验流程见图5,试验结果见表13。由表13 可知:闭路试验获得的铅精矿产率2.86 %,铅品位60.38 %、铜品位1.85 %、银品位917.88 g/t,铅回收率86.10 %、铜回收率57.80 %、银回收率52.98 %;锌精矿产率3.90 %,锌品位45.10 %,锌回收率85.02 %。

图5 闭路试验流程

表13 闭路试验结果

3 结 论

1)内蒙古某铅锌矿石矿物组成较为复杂,金属矿物主要为金属硫化物。金属硫化物以方铅矿、(铁)闪锌矿、黄铁矿为主,铁闪锌矿对锌精矿质量存在影响,采用丁基黄药等常规药剂浮选,难以获得高品位锌精矿。新型捕收剂B09选择性较好,可获得锌品位稳定在48 %以上的锌精矿。

2)采用抑锌浮铅工艺流程及合理的药剂制度,在磨矿细度-0.074 mm占65 %条件下,闭路试验获得了较好的指标:铅精矿产率2.86 %,铅品位60.38 %,铅回收率86.10 %;锌精矿产率3.90 %,锌品位45.10 %,锌回收率85.02 %。