矿山破碎巷道水压膨胀锚杆加固支护技术及应用

2022-12-06吴振宇武志明冯瑞军赵传卿牟召伦王海波

吴振宇,武志明,冯瑞军,赵传卿,牟召伦,王海波

(1.山东黄金矿业(莱州)有限公司三山岛金矿; 2.北京伊勒派斯科技有限公司)

引 言

中国许多重要的金属矿产资源都是通过地下开采的方式获得的,大多数的有色金属矿山和黄金矿山均为地下开采矿山。随着浅部资源的逐年回采和消失,以及现有部分露天矿山逐步转入地下开采,矿山地下开采的比例越来越大。经过几十年的大规模开采,目前很多地下开采矿山均已进入深部开采或即将进入深部开采。随着开采深度的不断增加,地质条件恶化,破碎岩体增多,地应力明显显现。在深部高应力的条件下,围岩具有产生大变形的内外部条件,围岩的过量变形将会产生大量的破碎、岩层移动、巷道底鼓、片帮、冒顶、断面收缩、支架破坏、采场塌落等[1-3],围岩必须通过有效支护才能防止过量变形而引起的破坏。

现有工程中,一般采用管缝式锚杆、水泥砂浆锚杆、涨壳式锚杆、树脂锚杆、长锚索等进行预应力支护[4-5]。但以上传统支护方式都或多或少存在预应力小、被动支护、抗拉拔力小、点接触受力、施工工艺复杂、劳动强度大、工作效率不高等问题[6-9]。锚杆的作用机理主要是将杆体与岩体间的锚固力、黏结力及摩擦力转化为锚杆体对岩体的轴向压力,从而对巷道围岩塑性区的岩体进行锚拉与悬吊,形成围岩自身承载拱,增加硐室的承载力[10-13]。而水力式膨胀锚杆(又称“水压膨胀锚杆”)是一种较为新型的锚杆,它通过高压充液,使自身扩体,不但对围岩岩体沿径向产生锚拉与悬吊作用,而且环向对围岩施压,使部分岩体恢复到或接近原始三向受力状态,从而减少围岩塑性区,进一步发挥围岩自身承载拱作用,大大增加了硐室的承载能力[14-17]。

1 工程概况

山东黄金矿业(莱州)有限公司三山岛金矿(下称“三山岛金矿”)是山东黄金集团有限公司的主体矿山之一,矿区位于城山公路西侧400 m,其中,新立矿区位于城山公路西侧新立村境内,地处胶东半岛西北部的莱州湾滨海平原地带,其北、西两面濒临渤海,仅东南与陆地相连。地势低洼而平坦,地面海拔标高一般为1.2~4.5 m,矿区内最高峰为三山岛,海拔为67.3 m。新立矿区坐标为东经119°56′15″~119°57′00″,北纬37°23′15″~37°24′00″,地理位置优越,毗邻渤海莱州湾畔东岸,位于山东省莱州市三山岛特别工业区——渤海经济圈的黄金地带;地势较为平坦,水陆交通十分便利。新立矿区为地下开采的滨海基岩金属矿山,矿体与海水间有隔水带、第四系、风化带等进行隔离,主要矿体距海平面200~2 000 m。

目前,三山岛金矿普遍采用管缝式锚杆进行巷道临时支护,采用树脂锚杆作为永久支护材料。管缝式锚杆支护存在锚杆抗拉拔力偏小、锚杆易腐蚀的情况。三山岛金矿地下水呈弱酸性,矿岩中含有大量的硫化物,发生化学反应后提高了地下水的酸性,从而使地下水的腐蚀性更强。现场调查发现,在三山岛金矿部分地段支护的金属管缝式锚杆腐蚀极其严重,而腐蚀后的锚杆各种性能极大地减弱,不能有效维护巷道稳定,甚至完全失去作用。而从现场巷道破坏后的锚杆破坏形式来看,有些锚杆从中部发生断裂,只有部分断裂的锚杆和围岩一起垮落;此外,调查还发现部分管缝式锚杆由于发生腐蚀或锈蚀,锚杆尾部的托盘处发生断裂,导致托盘失效,进而使金属网脱落,巷道围岩也发生垮冒。此外,对于三山岛金矿高应力破碎围岩的地质条件,由于树脂锚杆锚固形式为端头锚固,端头的锚固质量决定了锚杆能提供的实际锚固力大小。因此,树脂锚杆端头应安装至顶板稳定岩层中,而对于破碎围岩,端头锚固所能提供的锚固力会减弱,使得实际支护阻力难以达到设计的锚固力,影响锚固效果。

从三山岛金矿巷道支护中存在的问题可以看出:现有的支护技术不能有效控制地压,传统的支护方式与支护材料不能满足深部开采的需要,现场锚杆支护参数与岩体稳定性状态不匹配,不能形成锚网与岩体的有效支护整体,也发挥不了锚网对岩体的挤压而形成拱形压缩挤压带;现用管缝式锚杆端头破坏后锚固力不足,不能有效锚固并悬吊破碎冒落围岩或形成有效挤压拱;岩体及地下水腐蚀作用较强,现用金属锚杆易被腐蚀而失去有效支护作用,导致巷道易发生变形垮冒。

因此,对于三山岛金矿高应力破碎矿岩,传统的支护技术和支护材料不能有效控制地压,应以充分利用围岩的自稳能力为原则,研究新的支护方法和支护材料。

1.1 矿区矿体特征

矿区现保有39个矿体,分为①号、②号、③号、⑤号、⑦号、⑧号矿体群。①号矿体群分布于主断裂带(F1)下盘紧靠主裂面的黄铁绢英岩化碎裂岩带中,②号矿体群赋存于①号矿体群下的绢英岩化碎裂岩带内的黄铁绢英岩化花岗质碎裂岩中,③号、⑤号矿体群赋存于蚀变带下盘外带(黄铁绢英岩化花岗岩带)内,⑦号矿体群赋存于主裂面上盘0~65 m的绢英岩化碎裂岩带内,⑧号矿体群分布于主裂面上盘约600 m处,规模较小。

①-1号矿体为矿区内最大矿体,其矿石量占矿区总矿石量的86.8 %,金金属量约占矿区总金金属量的85.5 %。该矿体展布于171勘探线—S56勘探线,分布于F1主断裂带以下的黄铁绢英岩化碎裂岩带顶部或中上部,赋存标高-10~-1 824 m。矿体呈较稳定的大板状,工程控制走向延长一般2 450~3 400 m,最长3 952 m;倾向延伸一般为200~1 600 m,最大延伸2 165 m。矿体赋存于主裂面下0~60 m的黄铁绢英岩化碎裂岩带中,产状严格受新立—三山岛断裂带控制。三山岛段矿体走向16°~48°,平均走向33°,倾角32°~57°,平均42°;由北向南,矿体倾角有逐渐变陡的趋势;由浅至深,矿体倾角有逐渐变缓的趋势。新立段矿体走向37°~89°,平均走向71°,倾向南东,倾角30°~65°,多为40°~55°,平均52°,但在新立段南段159勘探线—171勘探线,矿体走向发生偏转,走向约17°,浅部矿体局部倾向北西,倾角70°~80°;深部矿体走向北东,倾向南东。矿体形态整体呈大脉状,局部呈似层状和透镜状,形态较简单。沿走向、倾向呈舒缓波状展布,变化程度沿走向较倾向大。矿体具膨胀狭缩、分支复合现象,分支矿体发育。

矿体厚度 0.92~44.29 m,单工程平均厚度12.90 m,厚度变化系数81.2 %,属厚度变化较稳定型矿体。矿体沿走向呈两头厚大、中间薄的变化特点;在倾向上表现为上部厚大、下部变薄的趋势,西部95勘探线—171勘探线-600 m以上区域基本被大于10 m的厚大矿体所占据。-700~-1 000 m的中部,三山岛段矿体厚度依然厚大,新立段矿体明显变薄。

矿体单样金品位最小值0.05×10-6,最大值163.89×10-6;单工程金品位1.03×10-6~23.89×10-6,平均3.00×10-6,品位变化系数167.5 %,属有用组分分布不均匀型矿体。

三山岛及新立采矿权主要开采对象均为①-1号矿体,其已开采区位于67勘探线—S16勘探线-165~-680 m(新立采矿权)及S16勘探线—S56勘探线-50~-600 m(三山岛采矿权)。

1.2 新立-560 m西南巷地质概况

新立-560 m水压膨胀锚杆试验区岩性主要是绢英岩化花岗岩,主要矿物成分是石英、绢云母、长石等,岩石较为破碎,偶尔可见滴水、淋水。根据工程地质、水文地质条件及矿体赋存条件,节理裂隙发育规律调查,矿区地应力测量和矿岩岩石力学性质试验结果等,选择Q分级和RMR分级2种方法进行岩体质量分级。根据实测数据,该区域岩体质量评价结果为:Q值为1.27,为Ⅲ级岩体;RMR值为41.4,为Ⅲ级岩体。因此,确定该区域的岩体质量等级为Ⅲ级。

2 水压膨胀锚杆作用机理及技术优势

2.1 结构及作用机理

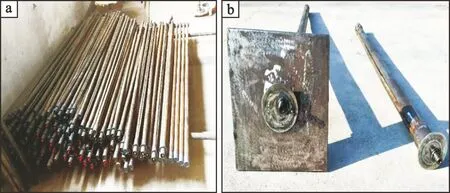

水压膨胀锚杆是该支护系统的主体元件,由杆体、阀体等部件组成(见图1),通过加压膨胀为顶板(护坡时为岩体)提供强大摩擦力和支撑力。水压膨胀锚杆的杆体由高强度、高弹性钢管制成,沿管全长有一条开缝,管的上端是锥体,管的下端焊有一个用钢板制成的圆环。杆体壁厚为2~4 mm,水压膨胀锚杆直径一般为35~38 mm,钻孔直径一般为40~42 mm,锚杆直径比钻孔直径小2~5 mm,长度可根据现场需要进行加工,开缝宽度一般为5~10 mm。水压膨胀锚杆可以不用锚杆锤就可轻松嵌入已施工的钻孔中,通过加压膨胀给钻孔岩壁以强大的预应力,使锚杆与孔壁之间产生径向挤压应力,并与岩壁之间形成强大的摩擦力,使杆体牢固地胀撑在钻孔内。杆体与孔壁的摩擦力便成为锚固力,甚至使松动区岩石裂缝闭合,集悬吊作用、组合梁作用、组合拱作用于一体,对井下采空区顶板形成强大的支撑作用。

图1 水压膨胀锚杆

水压膨胀锚杆内部水腔中被注入高压水(或其他能凝固的浆体,如高水材料、膨胀水泥等),可为杆体提供压力,相当于一次性的液压千斤顶,在10~15 MPa 压强下,杆体将沿径向扩张并给孔壁柱750~1 850 kN的压力,将杆体牢牢地挤压在孔壁上,大大增加杆体与围岩的摩擦力,达到220~550 kN,基本接近锚杆材料的抗拉强度。

2.2 技术优势

以长1.8 m的水压膨胀锚杆为例,在10~17 MPa压强下,锚杆将沿四周扩张并给岩壁750~1 850 kN的压力,锚杆与岩壁形成强大的摩擦力,经试验证明,可达到100~300 kN的抗拉拔力(岩石性质不同,摩擦系数不同),抗拉拔力能接近锚杆材料的极限抗拉强度,而一般的管缝式锚杆抗拉拔力为15~30 kN。水压膨胀锚杆的强大预应力会使顶板裂隙闭合,使松散岩石不致掉落,并形成组合拱支撑顶板,根据岩石条件锚杆网度可以大幅度降低,并可以将水压膨胀锚杆加长使用。传统锚杆一般为1.8 m,水压膨胀锚杆可以根据需要加工成2.5 m、3.0 m或更长。若锚杆长大于3.0 m时,可以将锚杆分成多节加工,进行组合连接,可以达到十几米或更长,内部充压介质更换为能凝固的浆体(如高水材料),就会起到长锚索的作用。水压膨胀锚杆也可以与传统的管缝式锚杆搭配使用,会起到更好的组合拱作用。水压膨胀锚杆支护与传统支护方式相比具有以下特点:

1)水压膨胀锚杆为主动给力支护,在岩石未形成二次变形或应力重新分布之前就提供了强大的支撑力。

2)安装简单、灵活、省力。

3)主动提供强大支撑力和摩擦力。

4)可以根据井下工程需要,加工为长度不等的锚杆。

5)水压膨胀锚杆可以加工成多节,连接后注入能凝固的浆体(如高水材料)后,会达到与长锚索同样的效果和作用。但施工要比长锚索简单,支护效果也比长锚索效果好,劳动强度大幅度降低,工作效率大幅度提高。

6)该支护和支护帽一样属于柔性支护,更适用于地压较大的深井支护,对防止深井岩爆或岩崩,以及安全生产具有重大意义。

3 巷道水压膨胀锚杆支护数值模拟

本次数值模拟以三山岛金矿实际地质条件为依据,建立三山岛金矿巷道数值模型。针对可影响支护效果的锚杆排距和锚杆间距2种因素,利用Flac3D软件,对不同方案分别进行数值模拟研究,从顶板围岩应力、变形、塑性区等几个方面,分析不同支护方案对顶板的支护效果。

3.1 数值计算模型建立

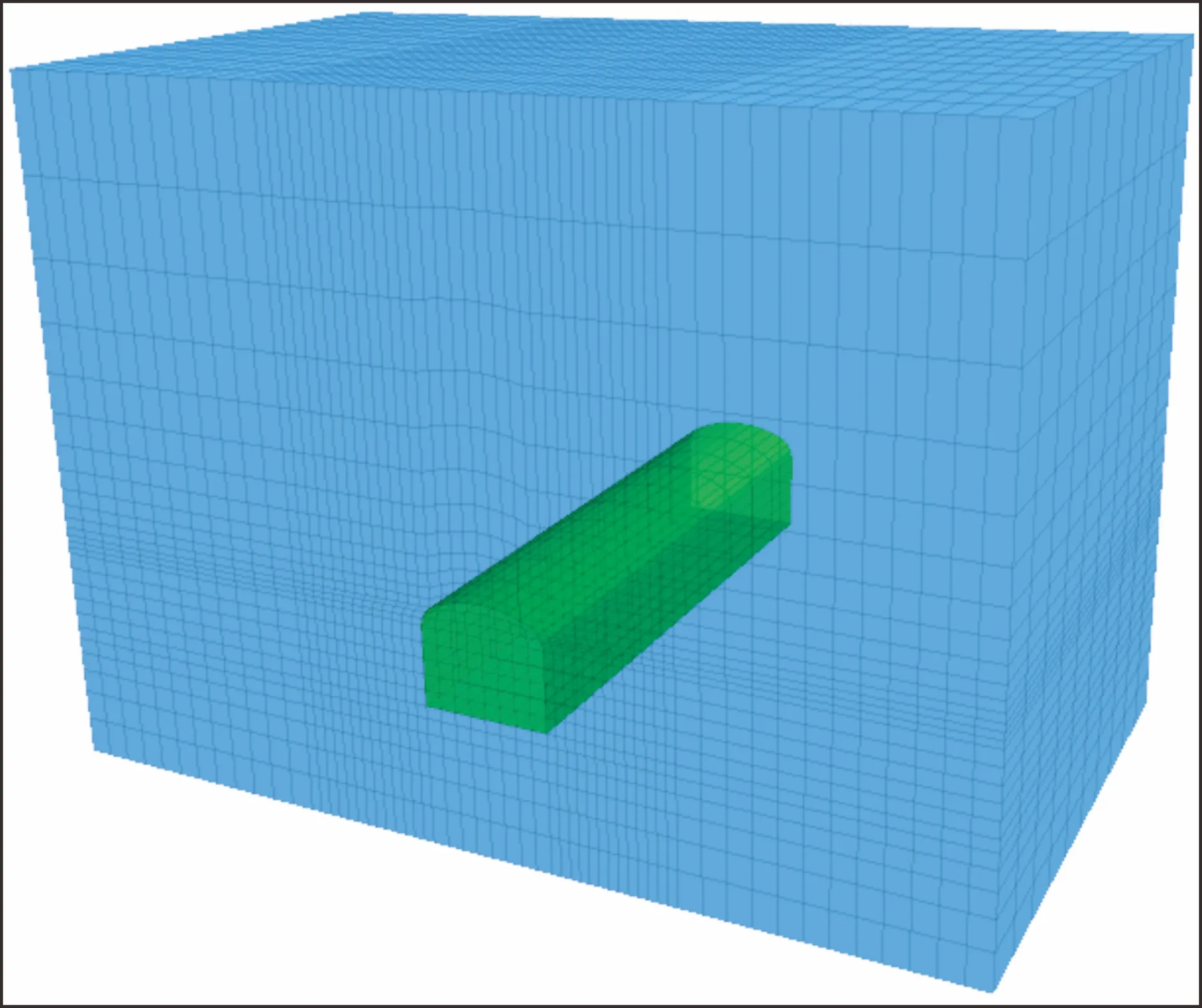

模型尺寸长×高×宽为60 m×43 m×20 m,以巷道断面形状进行具体建模,由于巷道断面为三心拱形,因此通过Extrusion拉伸建模的方式建立三维模型。巷道断面为三心拱形断面,净宽4 600 mm,墙高2 500 mm。在巷道周围对网格进行加密,提高应力、位移等矿压显现数据的精度。数值模型三维视图及网格划分见图2。

图2 数值模型三维视图及网格划分

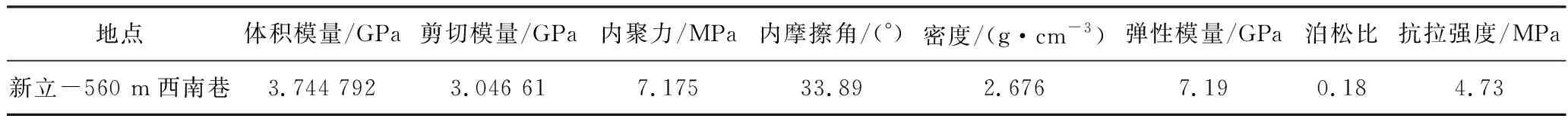

从矿山岩体工程的宏观范围考虑,采用摩尔-库仑屈服条件和相关联流动准则。摩尔-库仑模型(Mohr-Coulomb Model)能够反映岩土材料不同抗压强度的S-D效应及对正应力的敏感性,适用于脆性和塑性岩体的剪切破坏,但理想的弹塑性本构模型与岩体的实际力学行为存在差别。根据实际经验与井巷工程理论,计算模型边界条件上部为垂直荷载边界,其余各侧面和底面为法向约束边界,计算时按原岩应力场考虑。为了清除边界效应,模型范围取开挖巷道跨度的3~5倍。巷道围岩视为各向同性均质岩体,岩层材料采用Mohr-Coulomb 屈服准则,大应变变形模式。模型的上边界条件可简化为模型上方一定的地层压力作用,左、右两边边界有水平应力,模型的底边界和左、右边界采用零位移边界条件。数值模拟岩体力学参数见表1。

表1 数值模拟岩体力学参数

在Flac3D软件中有锚索单元和桩单元2种单元来模拟锚杆。锚索单元通过结构单元和岩体之间的摩擦及自身的强度提供承载力,且只能承载轴向的拉伸和压缩载荷。通常情况下,锚索单元适合模拟径向锚杆和预应力锚杆,这类锚杆主要提供轴向承载力。桩单元与锚索单元的不同在于除了可以提供轴力外,还可以承载弯矩。其承载能力大小与结构单元和岩体之间的摩擦,以及结构单元的强度、刚度和横截面积有关。根据Flac3D软件内置结构单元的特点,采用桩单元模拟水压膨胀锚杆,对锚杆的支护效果进行对比分析。

3.2 计算结果与分析

3.2.1 不同锚杆排距巷道围岩稳定性分析

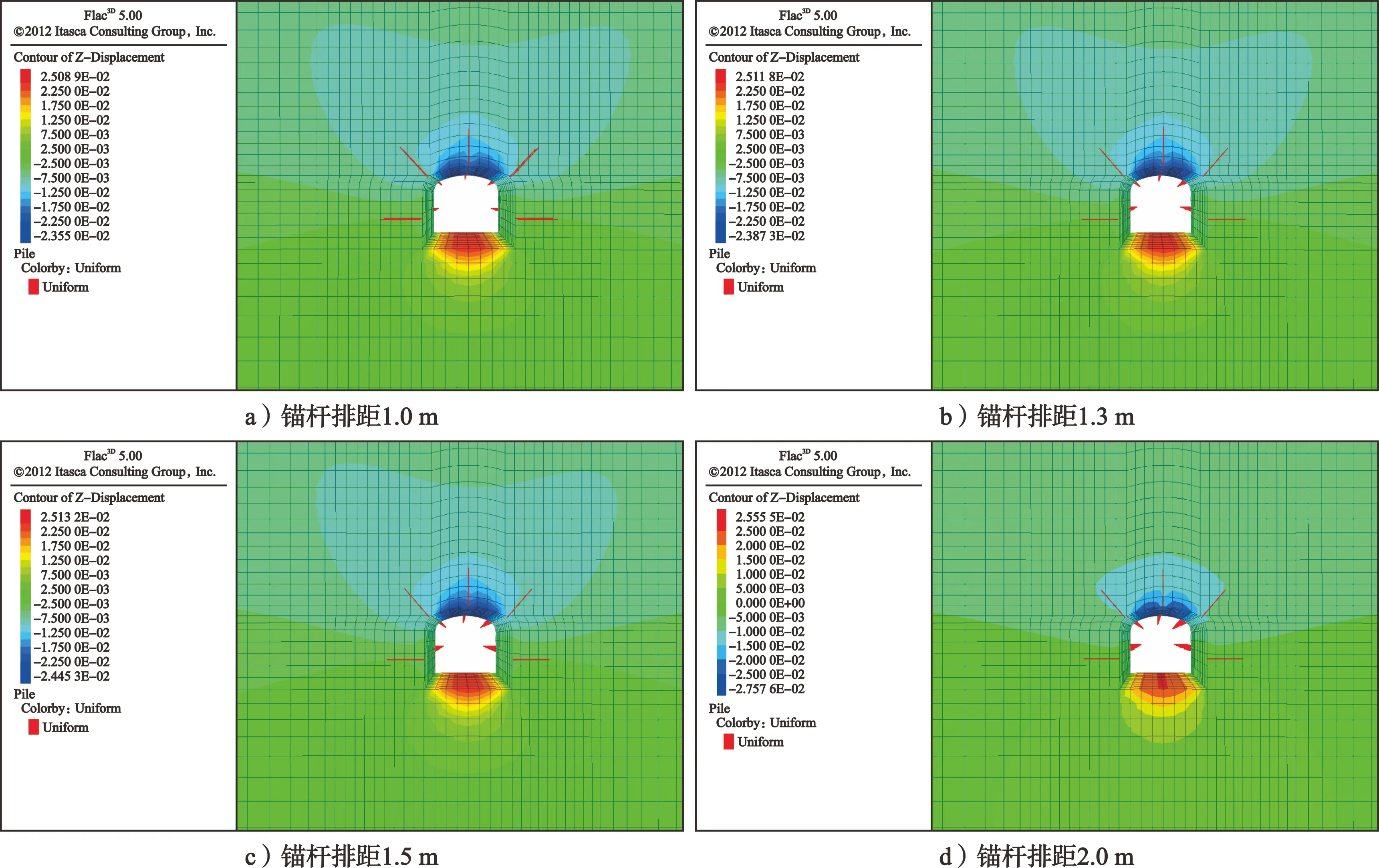

对巷道进行水压膨胀锚杆支护,每排布置5根锚杆,锚杆间距为2.0 m,锚杆排距分别为1.0 m、1.3 m、1.5 m、2.0 m,研究锚杆排距对巷道围岩稳定性的影响。

1)垂直位移比较分析。不同锚杆排距下,巷道垂直位移云图见图3。由图3可知:减小锚杆排距能显著降低顶板下沉量,锚杆排距为2.0 m时,顶板最大下沉量为27.6 mm;锚杆排距减小为1.5 m时,顶板最大下沉量为24.5 mm,效果明显;锚杆排距为1.3 m时,顶板最大下沉量为23.9 mm;锚杆排距为1.0 m时,顶板最大下沉量为23.5 mm,说明再减小锚杆排距,对抑制顶板下沉效果有限。

图3 不同锚杆排距垂直位移云图

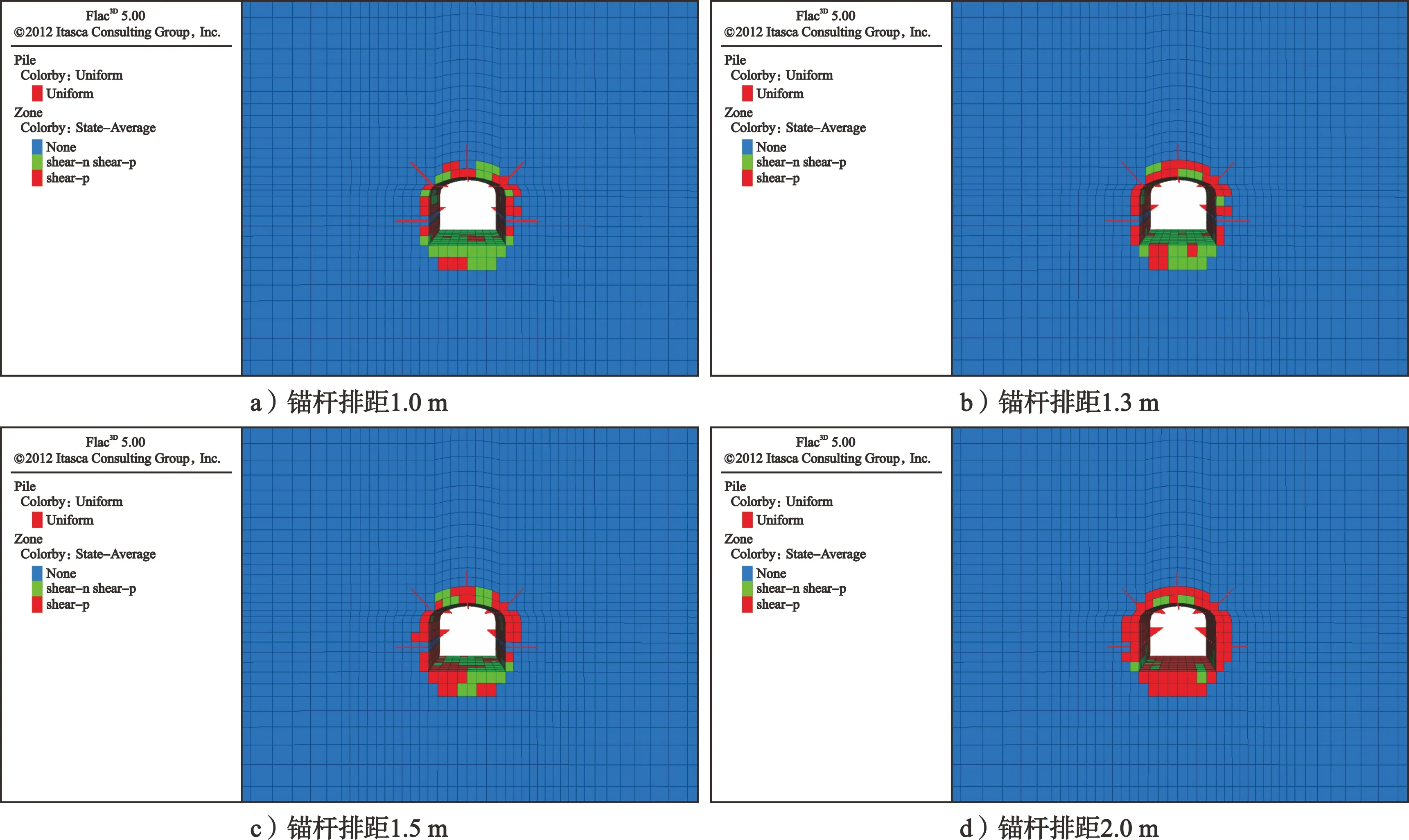

2)塑性区比较分析。不同锚杆排距塑性区云图见图4。由图4可知:随着锚杆排距的减小,塑性区范围明显减小,锚杆锚固位置几乎不发生塑性破坏,说明水压膨胀锚杆能够对围岩起到较好的加固作用,将围岩“挤”为一体,从而提高围岩的承载能力。

图4 不同锚杆排距塑性区云图

3.2.2 不同锚杆间距巷道围岩稳定性分析

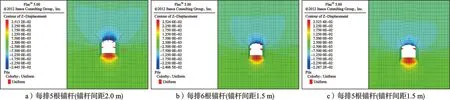

模拟锚杆排距均为1.5 m时,不同锚杆间距对巷道围岩稳定性的影响。锚杆间距分为3种情况:每排布置5根锚杆(锚杆间距1.5 m)、每排布置5根锚杆(锚杆间距2.0 m)、每排布置6根锚杆(锚杆间距1.5 m)。

1)垂直位移比较分析。不同锚杆间距时,巷道围岩垂直位移云图见图5。由图5可知:在每排均布置5根锚杆时,减小水压膨胀锚杆间距能显著降低顶板下沉量。锚杆间距为2.0 m时,顶板最大下沉量为24.5 mm;锚杆间距减小为1.5 m时,顶板最大下沉量为22.9 mm,效果明显。在每排布置6根锚杆,间距为1.5 m时,顶板最大下沉量为24.1 mm,略高于每排布置5根锚杆时,这是由于巷肩位置的2根锚杆更靠近巷帮,对顶板的悬吊作用有所减弱。

图5 不同锚杆间距垂直位移云图

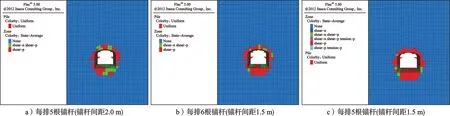

2)塑性区比较分析。不同锚杆间距塑性区云图见图6。由图6可知:在每排布置6根锚杆,锚杆间距为1.5 m时,围岩塑性区范围最小,说明提高支护密度能够减小塑性破坏范围。且在水压膨胀锚杆锚固位置几乎不发生塑性破坏,说明水压膨胀锚杆能够对围岩起到较好的加固作用,将围岩“挤”为一体,从而提高围岩的承载能力。

图6 不同锚杆间距塑性区云图

综上可知,减小锚杆排距能降低顶板下沉量,减小塑性区分布范围,提高顶板支护效果。

同时,减小锚杆间距也能显著提高围岩支护效果,在模拟中,锚杆间距减小,对减小顶板下沉量效果明显。在锚杆间距相同时,每排布置6根锚杆时的塑性区小于每排布置5根锚杆时的塑性区,支护效果更好。而且,模拟中也发现,在拱顶最中间布置1根锚杆,对控制顶板最大下沉量可起一定作用。总的来说,锚杆间距越小,顶板及帮部围岩控制效果越好。在实际施工时,也应综合考虑地应力大小、顶板破碎程度等,确定锚杆间距,在地质条件较好时可适度增加锚杆间距,但最大锚杆间距也不宜超过2.0 m。

4 工程应用

4.1 支护方案

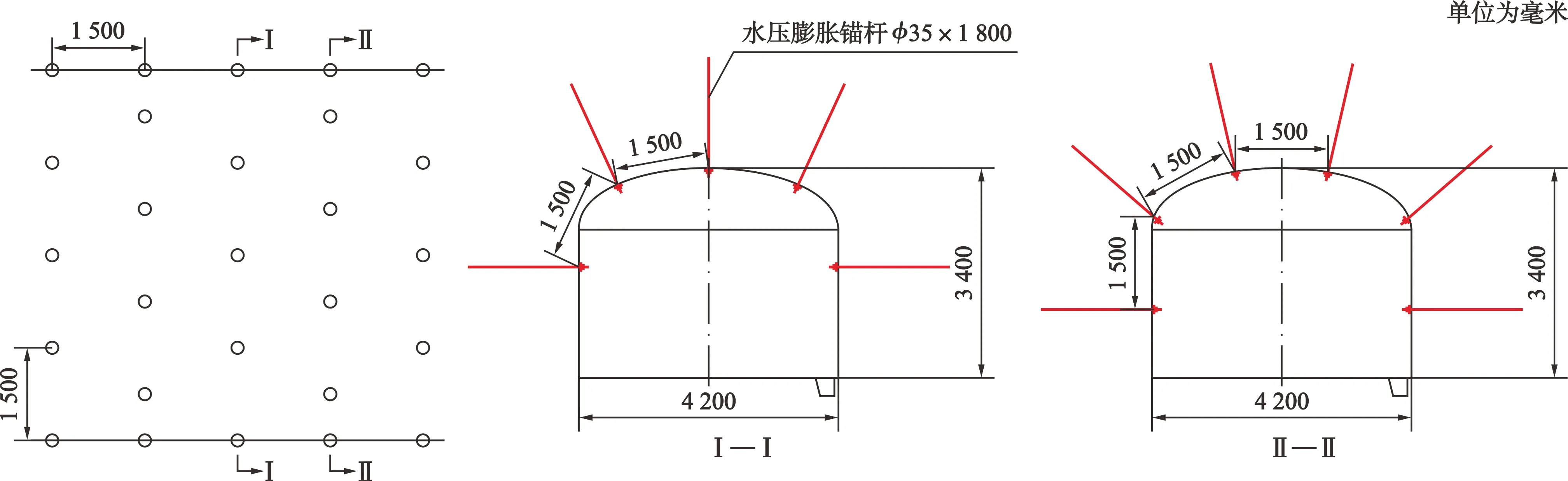

根据新立-560 m西南巷、西山-360 m探矿巷、西山-945 m北巷3个试验地点的地质力学条件,以及前述理论分析和数值模拟分析,分别提出3条巷道的水压膨胀锚杆支护设计方案,并进行工业试验。其中,新立-560 m西南巷水压膨胀锚杆支护设计方案见图7。

图7 新立-560 m西南巷水压膨胀锚杆支护设计方案

4.2 锚杆抗拉拔力测试及分析

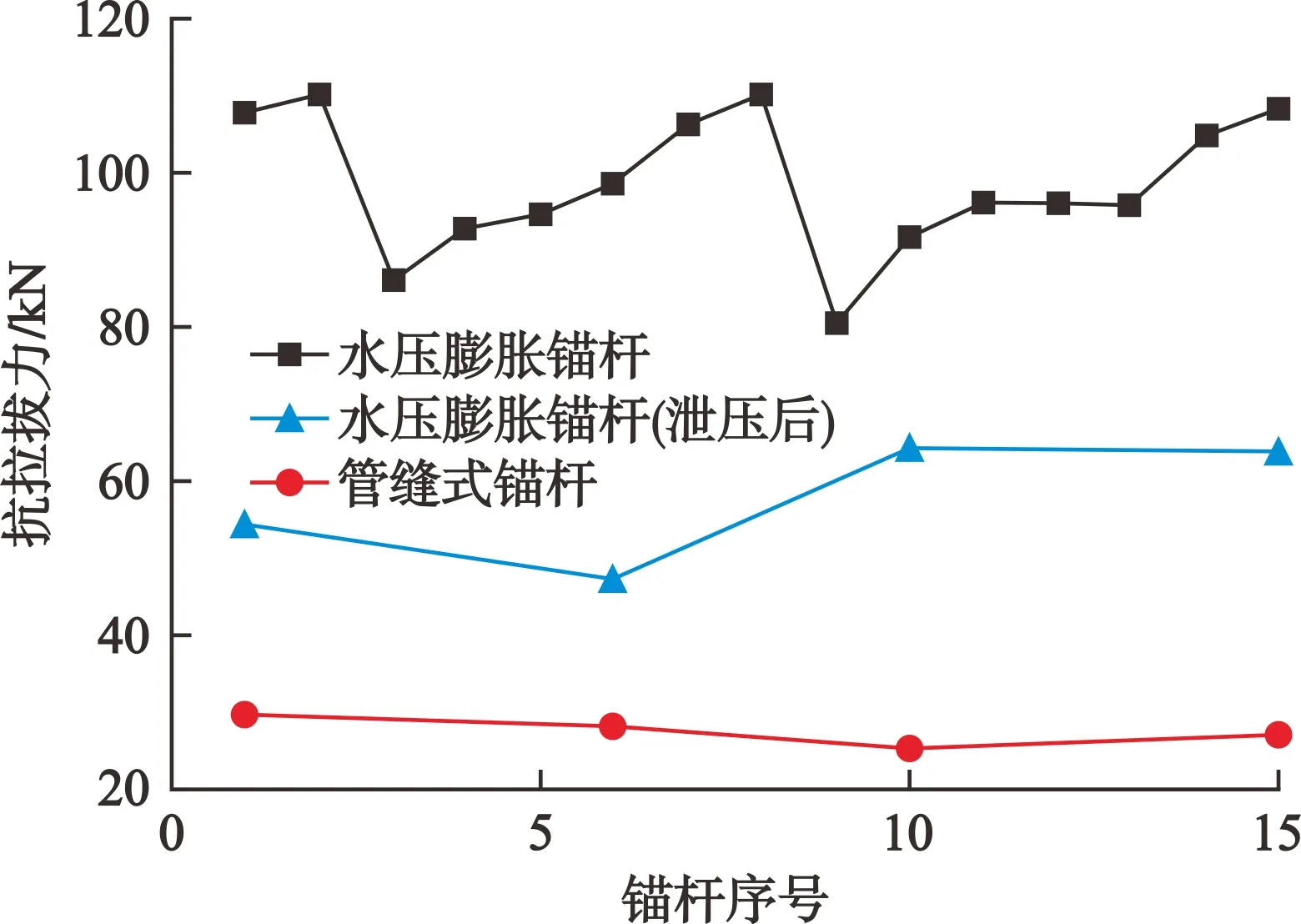

为测试水压膨胀锚杆的锚固效果,对水压膨胀锚杆和管缝式锚杆的抗拉拔力进行测试,并进行对比分析,测试地点选在新立-560 m西南巷。水压膨胀锚杆的抗拉拔力测试分为加压后抗拉拔力测试和泄压后抗拉拔力测试。注水压力取12 MPa左右,注水完毕用拉拔仪进行拉拔,获取加压后水压膨胀锚杆的抗拉拔力。6 d后对锚杆进行泄压,得到泄压后抗拉拔力,锚杆抗拉拔力测试试验结果见图8。

图8 新立-560 m西南巷锚杆抗拉拔力试验结果

由图8可知:管缝式锚杆抗拉拔力为20~30 kN,而水压膨胀锚杆抗拉拔力可达100 kN左右,泄压后抗拉拔力依然明显高于管缝式锚杆。这说明水压膨胀锚杆更能对围岩起到挤压加固作用,提供较强的支护阻力,保证锚固效果。

5 结 论

1)对水压膨胀锚杆作用机理进行了深入分析,理论表明水压膨胀锚杆能够大大增加锚杆对围岩的约束力,起到更好的锚固效果,并进一步发挥围岩自身承载拱作用,增强硐室的承载能力。

2)对巷道围岩水压膨胀锚杆支护效果进行了数值模拟分析,对比分析了锚杆排距、锚杆间距、每排锚杆数等因素对巷道围岩应力、变形、塑性区等特征的影响规律。减小锚杆排距和间距,能改善顶板支护效果。实际施工中,应综合考虑地应力和顶板破碎程度,确定锚杆间、排距。

3)对支护设计方案进行了现场应用,并进行了支护效果监测与评价。锚杆抗拉拔力测试表明,管缝式锚杆抗拉拔力为20~30 kN,而水压膨胀锚杆抗拉拔力可达100 kN左右,泄压后抗拉拔力依然明显高于管缝式锚杆,说明水压膨胀锚杆更能对围岩起到挤压加固作用,提供较强的支护阻力,保证锚固效果。