钢渣—矿渣复合胶凝材料的制备及胶凝活性激发试验研究

2022-12-05刘淑贤徐平安易春健聂轶苗

刘淑贤 苏 严 杨 敏 徐平安 易春健 聂轶苗 王 玲

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全技术重点实验室,河北 唐山 063210)

据统计,2021年我国粗钢总产量达10.33亿t, 钢渣产量超过1.2亿 t,而我国钢渣利用率不足30%[1-2]。钢渣传统的堆积处理方法给钢铁企业的可持续发展带来了挑战,因此,亟需寻找一种大规模消纳钢渣的有效途径。

钢渣中主要矿物相包括C2S、C3S、C2F、钙镁橄榄石、钙镁蔷薇辉石以及RO相、f-CaO、f-MgO等,在水泥、混凝土等建材领域具有潜在应用价值[3]。但由于钢渣存在易磨性差、体积安定性不良及胶凝活性低等问题,限制了其建材化应用的掺量[4-6]。众多学者对钢渣建材化利用存在的问题进行了针对性试验研究,分别通过机械粉磨、化学激发以及高温激发的方式进行钢渣水化活性的优化。但激发方式单一,钢渣利用率较低,并且高温激发对试验条件要求较高[7-10]。

为解决钢渣活性较低的问题,并进一步提高钢渣在胶凝材料中的掺量,本研究以钢渣和矿渣为主要原料制备钢渣—矿渣复合胶凝材料,通过机械活化和化学活化激发钢渣的潜在胶凝活性,提高了冶金渣的利用率,同时利用XRD、SEM及热重分析等手段进一步明确了作用机理。

1 试验原料及方法

1.1 试验原料

(1)钢渣和矿渣。均取自河北钢铁有限公司,钢渣密度为3.39 g/cm3,经破碎后分析其粒度组成为:-0.074 mm占12.3%,0.100~0.074 mm占13.7%,0.150~0.100 mm占21.8%,0.250~0.150 mm占25.2%,+0.250mm占27.0%;矿渣为粉磨后粉体,密度为2.871 g/cm3,比表面积为459 m2/kg。

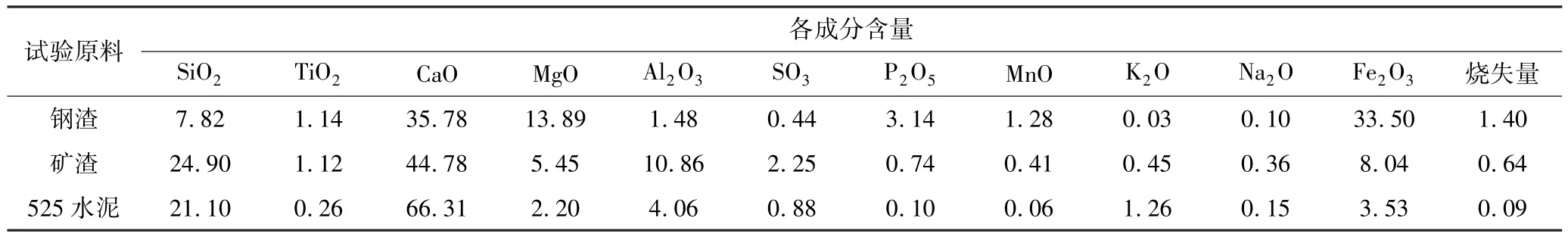

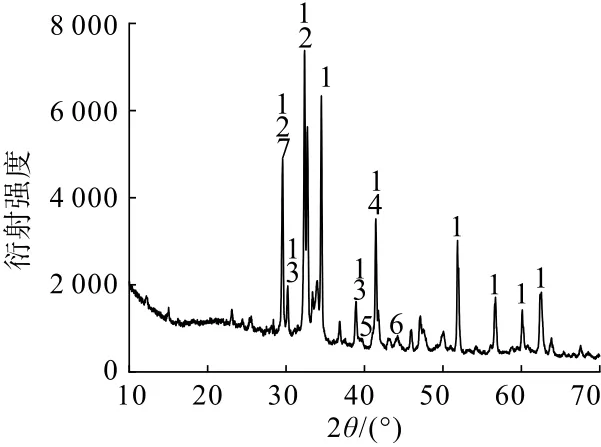

钢渣和矿渣的化学成分分析结果见表1,XRD物相分析结果见图1。

表1 试验原料的主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the samples %

图1 钢渣及矿渣的XRD图谱Fig.1 XRD patterns of steel slag and slag

由表1可知:钢渣中主要化学成分为CaO、MgO和Fe2O3,矿渣中主要化学成分为 CaO、SiO2和Al2O3。根据成分分析结果,参考文献[11]计算可知:钢渣的碱度M为3.26,属于高碱度渣;矿渣碱度Mo为1.9,属于碱性矿渣,质量系数K=2.31,具有较高的活性。

由图1可知:钢渣主要矿物相为C2S、C3S、C2F,f-CaO以及RO相,并含有较多的玻璃相;矿渣主要矿物相为钙镁黄长石(C2MS2)、钙铝黄长石(C2AS)、硅酸二钙(C2S)、镁硅钙石(C3MS2)以及非晶态的玻璃相。

(2)525水泥。取自冀东水泥厂,其化学成分见表1,XRD分析结果见图2。

图2 525水泥的XRD图谱Fig.2 XRD pattern of 525 cement

由图2可知:525水泥主要矿物相为硅酸二钙(C2S)、硅酸三钙(C3S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF),此外,还含有少量的f-CaO、f-MgO及CaCO3。

(3)标准砂。厦门某有限公司生产的 ISO标准砂。

(4)化学激发剂。本试验使用的激发剂Na2CO3、Na2SO4、NaOH购自天津市申泰化学试剂有限公司,分析纯;水玻璃购自山东泉盛化工科技有限公司,模数为3.3。

(5)试验用水为蒸馏水。

1.2 试验方法

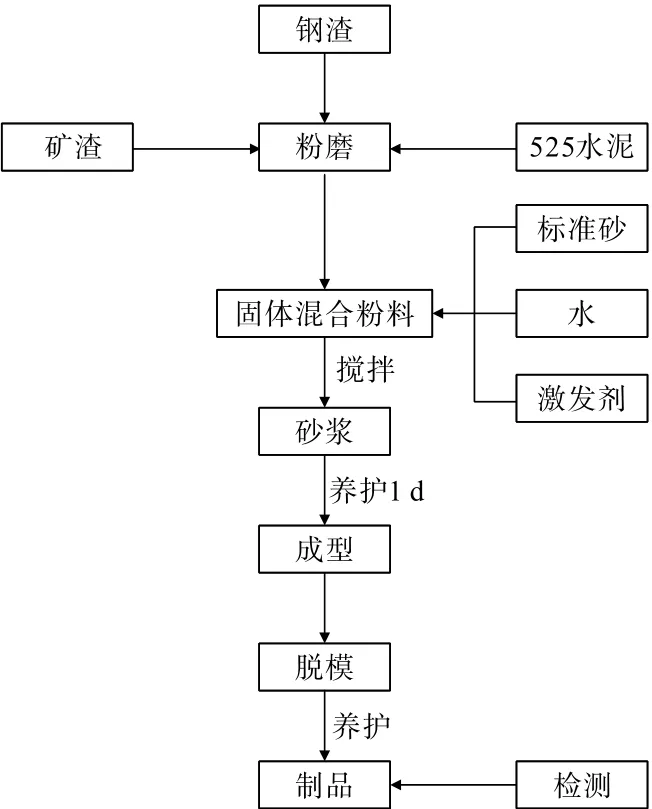

1.2.1 试样制备及配合比设计

以钢渣和矿渣为主要原料,掺入一定量525水泥和标准砂,按照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2020)制备 40 mm×40 mm×160 mm的砂浆试块,将试块置于20℃、湿度90%的养护室中养护至指定龄期,测试其抗压、抗折强度。试验流程如图3所示。

图3 钢渣—矿渣复合胶凝材料的制备工艺流程Fig.3 Preparation process of steel slag and slag composite cementitious material

试验用矿渣为粉磨后的粉体,满足替代水泥熟料的粒度要求。因此,本试验主要考察钢渣粉磨时间对钢渣比表面积、筛余量及试块3、28 d力学性能的影响。在钢渣最佳粉磨时间下,考察钢渣与矿渣质量比、钢渣与矿渣总掺量对试块3、28 d力学性能的影响。在此基础上,考察 NaOH、Na2CO3、Na2SO4和水玻璃这4种化学激发剂掺量(外掺法)对试块3、28 d力学性能的影响。试验配合比设计见表2。

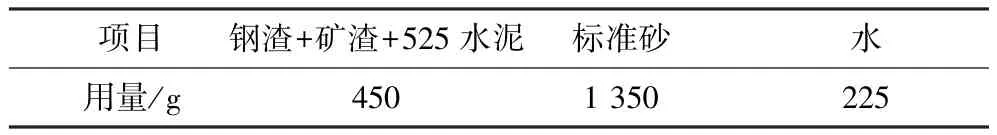

表2 试验配合比设计Table 2 Design of test proportion

1.2.2 测试表征

通过扫描电子显微镜观察复合胶凝材料水化产物的微观形貌,利用X射线衍射仪分析胶凝材料水化产物的物相组成,采用综合热分析仪对胶凝材料的水化程度进行分析。结合胶凝材料的微观形貌、水化产物种类和水化程度分析复合胶凝材料的水化机理和水化过程。

2 试验结果及分析

2.1 钢渣粉磨时间的影响

2.1.1 不同钢渣粉磨时间下钢渣的比表面积及筛余量

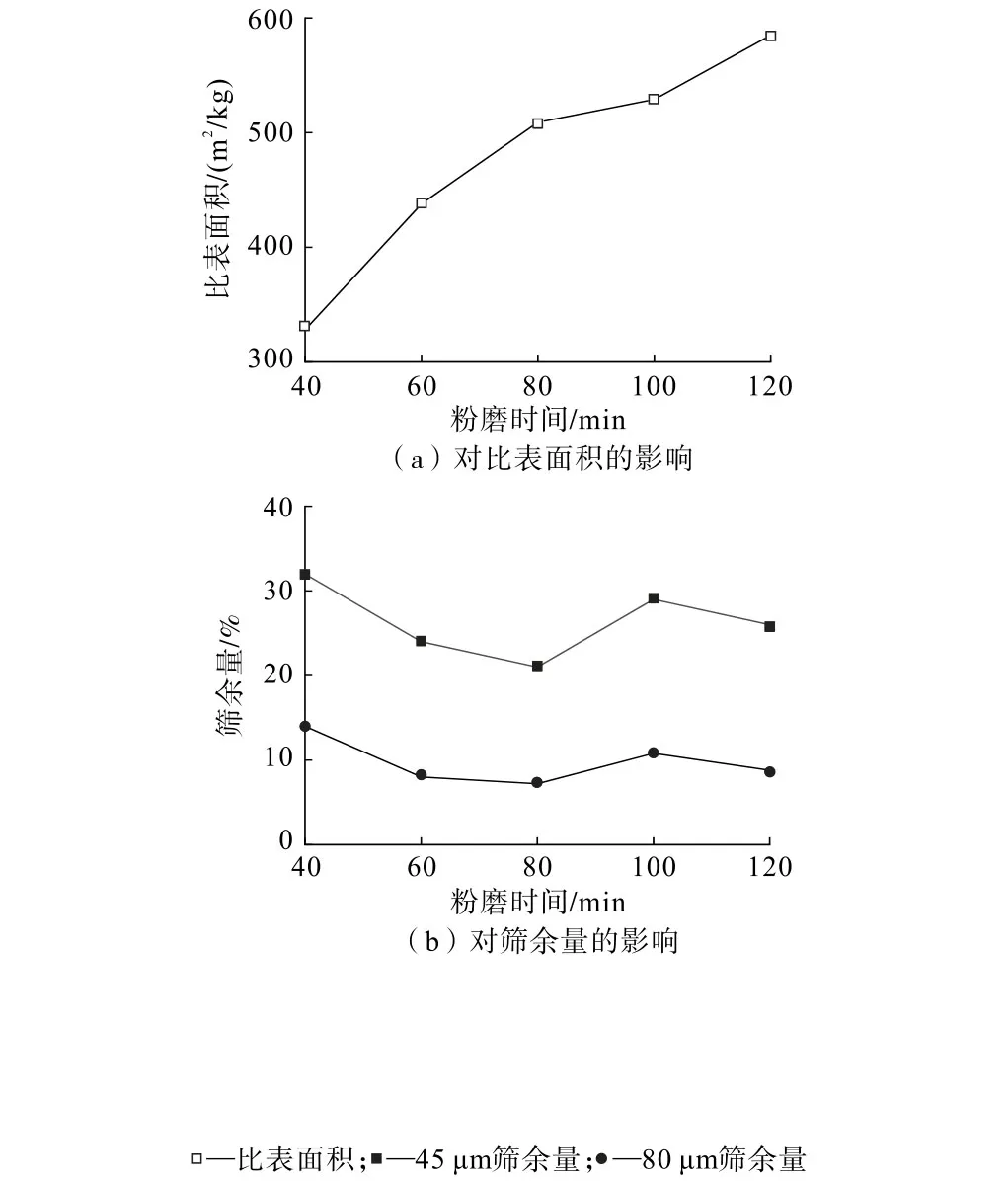

钢渣粉磨时间对其比表面积及筛余量的影响见图4。

图4 不同钢渣粉磨时间下产品的比表面积及筛余量Fig.4 Specific surface area and weight of screen residue of the products with different grinding time for steel slag

由图4可知:①随着粉磨时间的增加,钢渣的比表面积逐渐增加,其中粉磨时间为40~80 min时增幅最大;②随着粉磨时间的增加,磨矿产品的45、80μm筛余量均呈现减、增、减的变化趋势。综合比表面积和筛余量结果,确定适宜的钢渣粉磨时间为80min。

2.1.2 不同钢渣粉磨时间下砂浆试块的力学性能

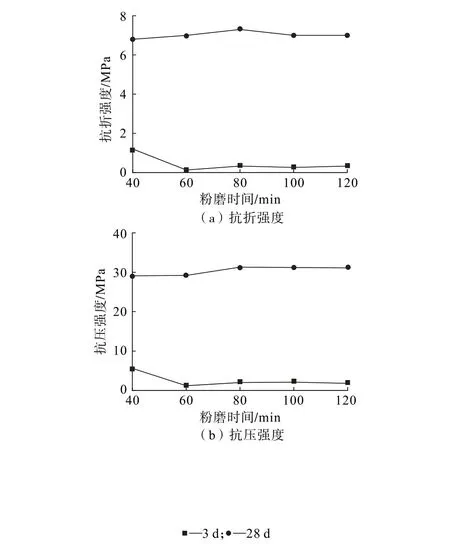

在钢渣与矿渣质量比1∶1、钢渣与矿渣占胶凝材料总量80%的条件下,钢渣粉磨时间对砂浆试块力学性能的影响见图5。

图5 不同钢渣粉磨时间下砂浆试块的力学性能Fig.5 Mechanical properties of mortar specimens with different grinding time for steel slag

由图5可知:钢渣粉磨时间为40 min时,砂浆试块的3 d抗压强度最大,为5.6 MPa,但其28 d抗压强度最小,为29.1 MPa。分析认为:粉磨时间为40 min时钢渣的活性并未得到较好的激发,此时钢渣粉磨产品 45、80μm的筛余量最大(分别为32%和14%)、比表面积最低(328 m2/kg),钢渣粉中含有较多的粗颗粒,产生了“微集料”效应[12],因此砂浆试块的3 d抗压、抗折强度均较高。当钢渣粉磨时间为80 min时,砂浆试块28 d抗折、抗压强度均较优,说明此时钢渣活性得到了较好的激发。综合考虑,确定适宜的机械激发条件为:钢渣粉磨80 min。

2.2 不同钢渣、矿渣质量比下砂浆试块的力学性能

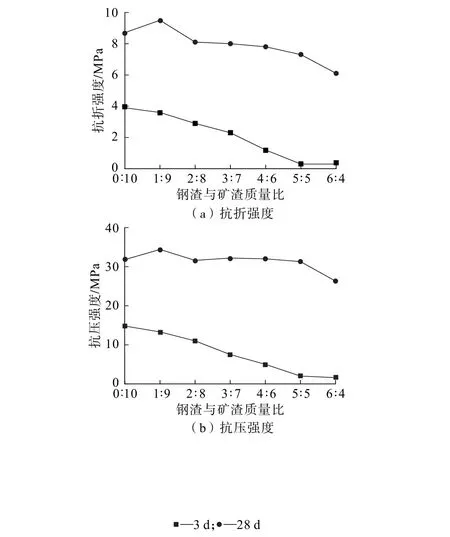

在钢渣粉磨时间80 min、钢渣与矿渣占胶凝材料总量80%的条件下,钢渣与矿渣质量比对砂浆试块力学性能的影响见图6。

图6 不同钢渣、矿渣质量比下砂浆试块的力学性能Fig.6 Mechanical properties of mortar specimens with different mass ratio for steel slag and slag

由图6可知:①随着钢渣与矿渣质量比的增大,砂浆试块的3 d抗折、抗压强度均逐渐降低,当钢渣与矿渣质量比为5∶5时,砂浆试块的3 d抗折、抗压强度趋于稳定。② 随着钢渣与矿渣质量比的增大,砂浆试块的28 d抗折、抗压强度先升高后降低。分析认为:矿渣中的C3S含量较高,C3S的水化速度较快,可提高砂浆试块的早期强度;钢渣中含较多的C2S,由于C2S水化速度较慢,造成早期强度较低,因此钢渣、矿渣矿物组成的互补可产生胶凝活性的协同激发效应[13-14]。随着钢渣掺量的增加,早期强度下降较为明显,后期强度在钢渣与矿渣质量比5∶5之前缓慢下降,在钢渣与矿渣质量比达到6∶4时,出现大幅下降,分析认为钢渣—矿渣复合胶凝材料体系中,当钢渣掺量大于矿渣掺量时,钢渣一部分与矿渣协同反应发生火山灰效应,相互促进水化,而未参与反应的钢渣微粉水化程度较小,导致强度较低,因此在保证钢渣—矿渣复合胶凝材料强度的基础上,同时达到加大钢渣掺量的目的,钢渣与矿渣质量比定为5∶5。

2.3 不同钢渣、矿渣总掺量下砂浆试块的力学性能

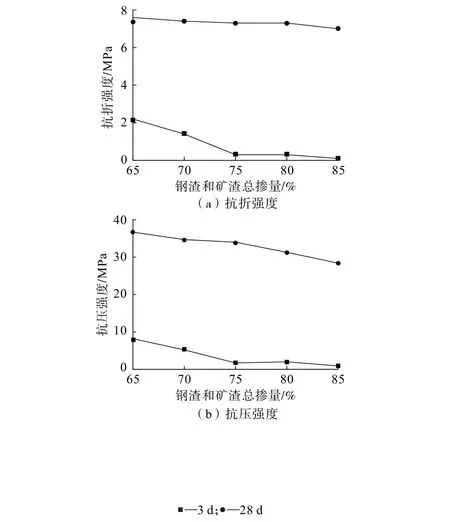

在钢渣粉磨时间80 min、钢渣与矿渣质量比5∶5的条件下,钢渣、矿渣总掺量对砂浆试块力学性能的影响见图7。

图7 不同钢渣、矿渣总掺量下砂浆试块的力学性能Fig.7 Mechanical properties of mortar specimens with different total addition for steel slag and slag

由图7可知:随着钢渣和矿渣总掺量的增大,砂浆试块的3、28 d抗压强度均呈降低趋势;随着钢渣和矿渣总掺量的增大,砂浆试块的3、28 d抗折强度均呈降低趋势,其中28 d抗折强度降低幅度相对较小。为充分利用钢渣、矿渣,综合考虑,选取钢渣和矿渣总掺量为80%。

2.4 化学激发剂种类对砂浆试块力学性能的影响

根据条件试验结果,优化钢渣粉磨时间、钢渣与矿渣质量比及钢渣与矿渣总掺量后,砂浆试块的28 d抗压强度达31.3 MPa,仍未满足国标强度要求(大于42.5 MPa)。 因此,本试验选取 NaOH、Na2CO3、Na2SO4和水玻璃这4种化学激发剂进一步激发钢渣的胶凝活性,图8为不同化学激发剂条件下砂浆试块的力学性能指标。

图8 化学激发剂种类对砂浆试块力学性能的影响Fig.8 Influence of chemical activator types on mechanical properties of mortar specimens

由图8(a)和(b)可知:掺入一定量的NaOH和Na2CO3后,试块的早期强度提高,而后期强度下降。分析认为:NaOH和Na2CO3在胶凝体系中以溶液的形式存在时,会电离出OH-,OH-与Ca2+发生作用,生成的Ca(OH)2结晶和碱度较低的C—S—H凝胶,加速了早期水化产物的生成;同时OH-在水化初期渗透到钢渣和矿渣颗粒的表面,进入到玻璃体内的空隙之中,使得[SiO4]四面体解聚成 H3SiO4-,并使[AlO4]四面体解聚生成的H3AlO4-,Ca2+也可与解聚成的H3SiO4-、H3AlO4-反应生成沸石类水化产物,从而提高了试块的早期强度;但是在水化后期,过量的OH-会在胶凝材料颗粒表面与Ca2+结合,生成过多的Ca(OH)2结晶膜,阻碍了钢渣矿渣复合微粉水化反应的持续进行。此外,Na2CO3中的CO32-与 Ca2+生成的CaCO3沉淀也会附着在未反应完全的试样表面,影响水化进程,由此造成试块28 d强度降低[15-17]。

由图8(c)可知:掺入一定量的Na2SO4后,试块的早期强度均有一定程度的提高,但过高的Na2SO4掺量则不利于早期强度的提升;Na2SO4的掺入对试块后期强度有着不利影响,尤其是28 d抗压强度下降较为明显;Na2SO4对早期强度提高量大于Na2CO3,对后期强度也有一定的降低,但是后期强度降低量小于Na2CO3。分析认为:当Na2SO4作为激发剂加入到胶凝材料时,SO42-与钢渣矿渣的水化产物以及富集的Ca(OH)2反应生成CaSO4·H2O,消耗了钢渣矿渣复合微粉的水化产物和富集物,促进了反应的正向进行,进而提高了胶凝材料的水化程度[18-19]。但Na2SO4在胶凝体系中以溶液的形式存在时,其水溶液的碱度较低,难以破坏钢渣矿渣玻璃体中的网络结构,导致钢渣、矿渣水化速度相对较慢,生成的水化产物数量相对较少,因而加入Na2SO4的试块后期强度优于加入Na2CO3、NaOH的胶凝材料,但是不如未加激发剂的胶凝材料。

由图8(d)可知:随着水玻璃掺量的增加,试块抗折、抗压强度变化趋势相一致,呈现先上升后下降的趋势。当水玻璃模数为2、Na2O当量为4%时,试块3 d抗折、抗压强度分别为7.1、32.0 MPa,28d抗折、抗压强度分别为8.4、43.0 MPa。结果表明,Na2O当量为4%时可以充分地激发出钢渣的胶凝活性。

2.5 机理分析

2.5.1 SEM及XRD分析

图9为水玻璃激发下净浆试块3 d和28 d水化产物的SEM分析结果,图10为水玻璃激发下净浆试块3 d和28 d水化产物的XRD分析结果。

图9 水玻璃激发胶凝材料水化产物SEM图Fig.9 SEM images of hydration products of water-glass excited gel material

图10 水玻璃激发胶凝材料水化产物XRD分析结果Fig.10 XRD analysis results of hydration products of water-glass excited gel material

由图9可知:水玻璃激发胶凝材料结构紧实致密,体系中所生成的C—S—H凝胶和Ca(OH)2以及钙矾石相互交织在一起,增强了体系的密实程度。

由图10可知:水化3 d的净浆试块中主要水化产物为Ca(OH)2、C—S—H凝胶以及少量的钙矾石,水化28 d后净浆试块中C—S—H凝胶和钙矾石的衍射峰较水化3 d时期增强较为明显,体系中主要水化产物为C—S—H凝胶和钙矾石,两者峰值的增强表明了其数量的增加,而Ca(OH)2的峰值强度明显降低,表明Ca(OH)2在水化过程中不断被消耗。在整个反应过程中水化产物钙矾石和C—S—H凝胶的量不断增加。Ca(OH)2在水化初期时总量较大,生成的Ca(OH)2被不断消耗,直至后期处于维持浓度较低的动态平衡中。水玻璃作为一种优秀的粘结剂,其中的硅酸钠具有很大的粘附性能,生成的C—S—H凝胶和钙矾石相互交织、粘结使得结构更加致密,提高了胶凝材料的强度。

2.5.2 热重分析

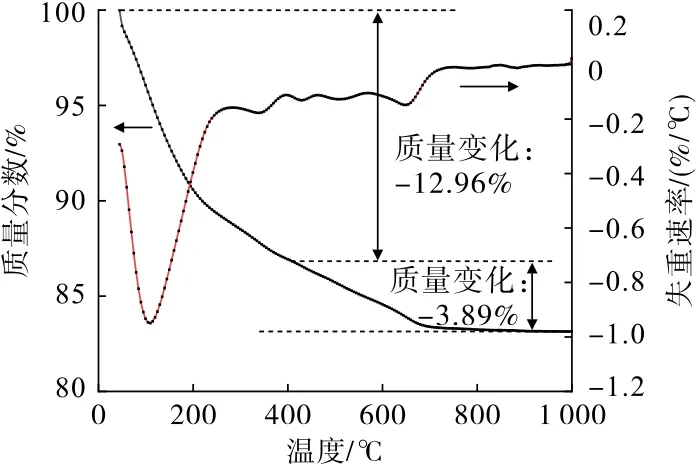

图11为水玻璃激发下胶凝材料的热重分析结果。

图11 水玻璃激发胶凝材料热重分析结果Fig.11 Thermogravimetric analysis results of water-glass excited gel material

由图11可知:掺入水玻璃激发剂激发复合胶凝材料时分解峰的变化显著。分析认为:200℃之前对应着C—S—H凝胶的早期分解,200~400℃对应Ca(OH)2脱水分解,400~600℃对应着C—S—H凝胶和钙矾石的后期脱水反应,600~1 000℃对应着CaCO3的分解。从室温至425℃复合胶凝体系质量损失为12.96%,425~1 000℃质量损失为3.89%。

加入水玻璃激发剂的硬化浆体质量损失为16.85%。Ca(OH)2的质量损失在一定程度上反映了复合胶凝材料的水化程度,质量损失越大则水化程度越高,因此得到的水化产物也就越多。并且水玻璃提供的活性硅使得水化反应能长期进行,并提高了水化产物之间的粘连性,宏观表现为复合胶凝材料28 d抗压强度的提高。

3 结 论

(1)在钢渣—矿渣复合胶凝材料总掺量为80%,钢渣与矿渣质量比为5∶5,钢渣粉磨时间为80 min(比表面积为509 m2/kg)的条件下,钢渣—矿渣复合胶凝材料的28 d抗折强度为7.3 MPa、抗压强度为31.3 MPa。

(2)NaOH、Na2CO3、Na2SO4和水玻璃 4 种化学激发剂中,仅水玻璃充分激发了钢渣—矿渣复合胶凝材料的活性,且当水玻璃模数为2、Na2O当量为4%时,试块3 d抗折、抗压强度分别为7.1、32.0 MPa,28 d抗折、抗压强度分别为8.4、43.0 MPa。

(3)水玻璃激发胶凝材料的微观结构紧实致密,水化产物种类多、数量大,生成的C—S—H凝胶和Ca(OH)2以及钙矾石相互交织,水化程度较高,提高了胶凝材料的强度。