新疆某低品位硫化铅锌矿石选矿试验研究

2022-12-05李少平王锦柯张伟光

李少平 王锦柯 张伟光 李 杰 董 法

(新疆工程学院矿业工程与地质学院,新疆 乌鲁木齐 830000)

铅锌矿石是工业发展的重要原料[1-2]。我国铅锌矿资源储量丰富,但分布不均,主要集中在云南、内蒙古、甘肃和广东等地[3]。随着我国工业的快速发展,铅锌金属需求量增加,铅锌矿资源短缺问题突出。提高铅锌矿产资源的开发利用技术,对保障我国铅锌资源的稳定供应具有重要的战略意义[4-5]。

根据铅锌矿石的氧化程度,可将矿石分为铅锌硫化矿石、铅锌混合矿石和铅锌氧化矿石。其中铅锌硫化矿石可浮性好、泥化率低,选矿成本低,是主要的开发利用对象[6-9]。针对铅锌硫化矿石,常采用浮选工艺进行分离提纯[10-12],包括优先浮选[13]、混合浮选[14]、等可浮选[15]、异步浮选[16]和电位调控浮选[17]等。其中,铅锌矿石优先浮选工艺流程富集比高、浮选指标稳定,矿石适应性好。

新疆某低品位铅锌硫化矿石矿物共伴生关系复杂、嵌布粒度不均匀,本研究拟采用铅锌依次优先浮选工艺开展选矿试验,以确定该矿石适宜的选别工艺流程及药剂制度,为同类型矿石的开发利用提供参考。

1 矿石性质

1.1 化学组成及铅锌物相分析

矿石化学多元素分析结果见表1,铅锌物相分析结果见表2、表3。

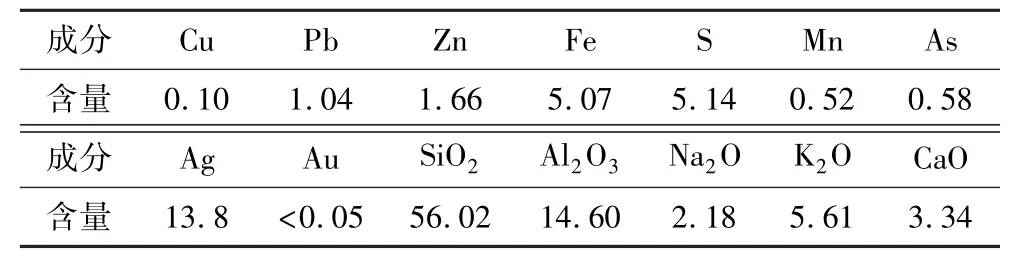

表1 矿石化学多元素分析结果Table 1 Analysis results of chemical multi-element for the ores %

表2 矿石铅物相分析结果Table 2 Analysis results of lead phase for the ores %

表3 矿石锌物相分析结果Table 3 Analysis results of zinc phase for the ores %

由表1可知:矿石中主要有价金属Pb、Zn的品位分别为1.04%、1.66%,属于低品位硫化铅锌矿石;矿石中Ag的品位为13.8 g/t,具有一定的综合回收价值。

由表2及表3可知:矿石中铅、锌主要以硫化物的形式存在,分布率分别为89.42%和95.78%;矿石中铅和锌的氧化程度较低,氧化铅、锌的分布率分别为5.77%和2.41%。浮选法主要回收矿石中的硫化矿物相,矿石中的氧化相和结合相则较难回收。

1.2 主要矿物的嵌布特征

通过镜下观察发现,矿石矿物组成较简单,金属硫化物以黄铁矿为主,其次为闪锌矿和方铅矿等;脉石矿物主要为长石、石英、方解石、云母、斜帘石和绿泥石等。

利用矿物解离分析仪(MLA)对矿石中方铅矿、闪锌矿和黄铁矿进行嵌布特征分析,结果表明:

(1)方铅矿多为他形晶体,常呈不规则集合体分布,部分为单矿物分布,部分与黄铜矿、闪锌矿共生形成硫化物集合体,具有共生边结构,少量呈不规则粒状包裹于闪锌矿集合体中,少量呈微粒包裹于黄铁矿晶体中。方铅矿粒度相对较细,平均粒度为0.084mm。

(2)闪锌矿多为他形晶体,常呈不规则集合体分布,部分为单矿物分布,部分与方铅矿、黄铁矿、黄铜矿共生,呈硫化物集合体分布,具有共生边结构。少量闪锌矿集合体中可见不规则粒状黄铜矿或方铅矿粒状包裹体。闪锌矿平均粒度为0.116 mm。

(3)黄铁矿多为半自形—自形晶体,常呈不规则集合体分布,部分呈单矿物分布,部分与黄铜矿、闪锌矿伴生,呈硫化物集合体分布,少量集合体内可见方铅矿微粒包裹体。黄铁矿平均粒度为0.153 mm,80%以上黄铁矿粒度大于0.049 mm。

2 试验结果与讨论

根据矿石性质,拟采用铅锌依次优先浮选工艺实现该矿石中铅、锌的有效回收。

2.1 铅浮选条件试验

2.1.1 磨矿细度试验

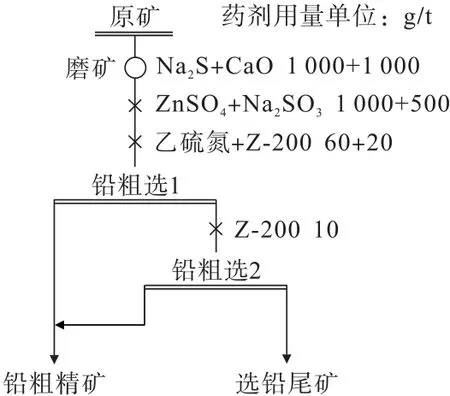

为实现目的矿物充分单体解离,按图1所示流程进行磨矿细度试验,结果见图2。

图1 铅粗选磨矿细度试验流程Fig.1 Flowsheet of grinding fineness test in lead roughing

图2 磨矿细度对铅粗精矿指标的影响Fig.2 Effect of grinding fineness on lead roughing concentrate indexes

由图2可知:随着磨矿细度的增加,铅粗精矿中铅品位逐渐降低,而铅回收率先升高后几乎不变;磨矿细度的提高有利于矿物的单体解离,但过细的磨矿细度会造成铅粗精矿含锌过高。当磨矿细度为-0.074mm占70%时,铅粗精矿中铅与锌回收率的差值达到最大75.12%,铅锌分离的效果最佳。因此,确定铅粗选适宜的磨矿细度为-0.074 mm占70%。

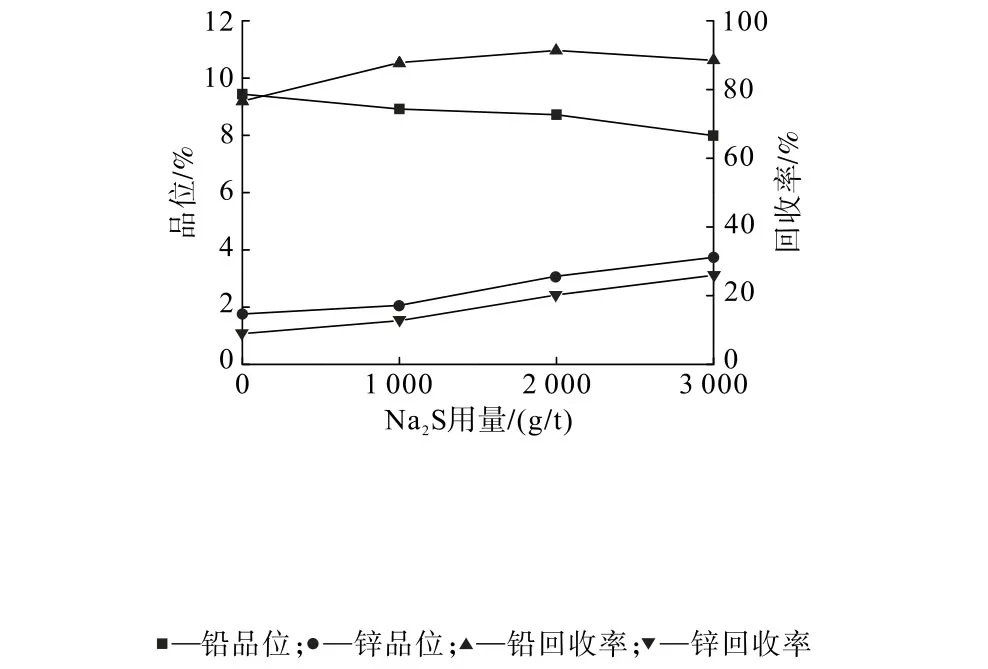

2.1.2 Na2S用量试验

按图1所示流程,固定磨矿细度为-0.074 mm占70%,其他药剂用量参见图1,考察Na2S用量对铅粗精矿指标的影响,结果见图3。

图3 Na2S用量对铅粗精矿指标的影响Fig.3 Effect of sodium sulfide dosage on lead roughing concentrate indexes

由图3可知:磨矿过程中加入Na2S后,铅粗精矿中铅和锌的回收率增加,说明Na2S将矿石中氧化相的铅锌硫化,提高了组合捕收剂对铅、锌的捕收能力;随着Na2S用量的增加,铅粗精矿中铅品位逐渐降低,而铅回收率先增加后略微降低,锌品位和回收率则均升高,说明过量的Na2S使组合捕收剂对铅、锌的选择性变差。因此,确定铅粗选适宜的Na2S用量为1 000 g/t。

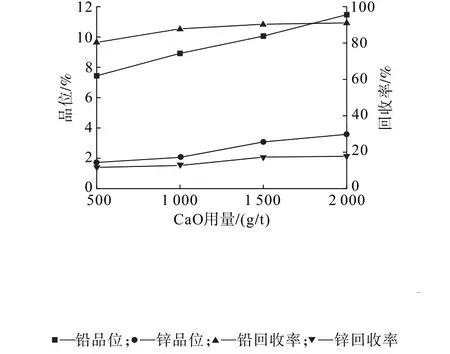

2.1.3 CaO用量试验

磨矿过程中加入CaO可以提高矿浆pH值,使矿浆体系呈碱性,抑制脉石矿物黄铁矿。按图1所示流程,固定磨矿细度为-0.074 mm占70%,Na2S用量为1 000 g/t,其他药剂用量参见图1,考察CaO用量对铅粗精矿指标的影响,结果见图4。

图4 CaO用量对铅粗精矿指标的影响Fig.4 Effect of lime dosage on lead roughing concentrate indexes

由图4可知:随着CaO用量的增加,铅粗精矿中铅和锌的品位提高,铅的回收率先升高后几乎不变。当CaO用量为1 000g/t时,铅粗精矿中铅与锌回收率的差值达到最大,继续增大CaO用量,铅粗精矿中铅的回收率增加不明显,而锌的回收率继续增加,过量的CaO使组合捕收剂对铅、锌的选择性变差。因此,确定铅粗选适宜的CaO用量为1 000 g/t。

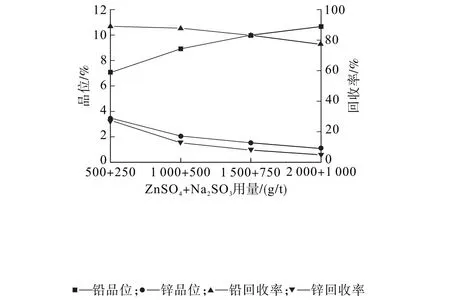

2.1.4 ZnSO4+Na2SO3用量试验

按图1所示流程,固定磨矿细度为-0.074 mm占70%,Na2S用量为1 000 g/t,CaO用量为1 000 g/t,其他药剂用量参见图1,考察ZnSO4+Na2SO3用量对铅粗精矿指标的影响,结果见图5。

图5 硫酸锌+亚硫酸钠用量对铅粗精矿指标的影响Fig.5 Effect of ZnSO4+Na2SO3dosage on lead roughing concentrate indexes

由图5可知:随着ZnSO4+Na2SO3总用量的增加,铅粗精矿中锌品位和回收率均逐渐下降,表明铅粗选作业中闪锌矿被组合抑制剂强烈抑制;而铅粗精矿中铅品位逐渐升高,铅回收率降低。综合考虑,确定铅粗选适宜的ZnSO4+Na2SO3用量为(1 000+500)g/t。

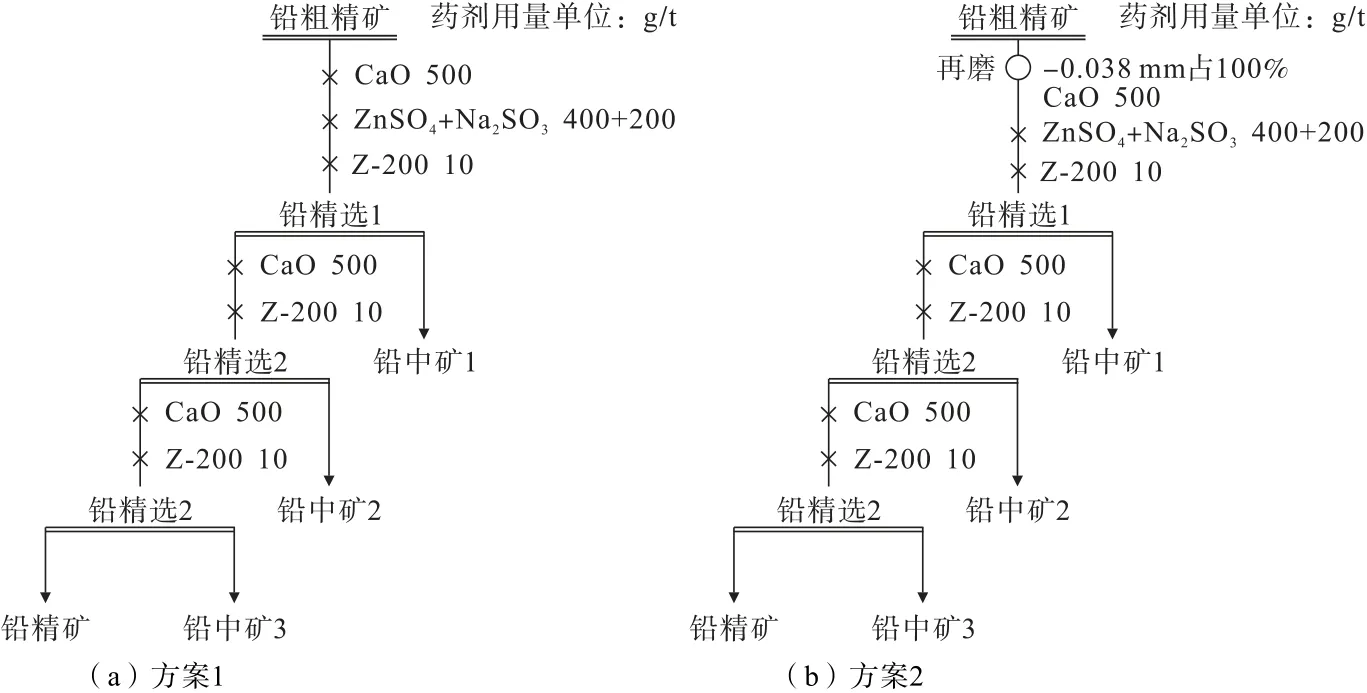

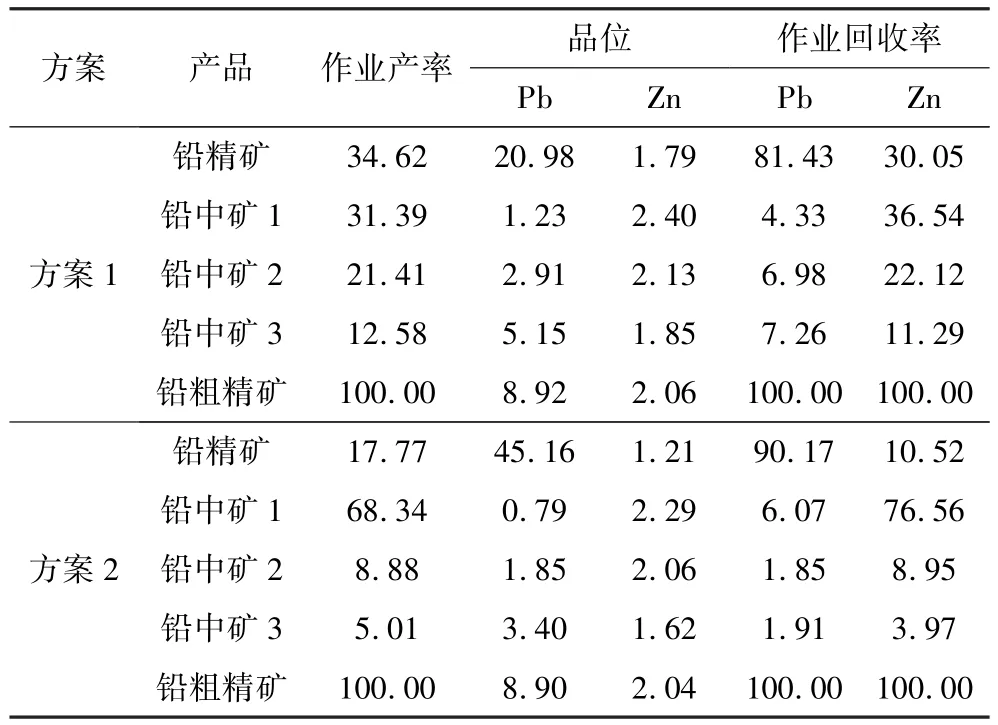

2.1.5 精选方案对比试验

铅粗选作业所得铅粗精矿中铅的回收率较高,而铅的品位较低。为进一步提高铅精矿中的铅品位,铅精选作业采用CaO为调整剂、ZnSO4+Na2SO3为组合抑制剂、Z-200为捕收剂的药剂制度,进行3次精选作业。同时,铅精选作业需要考虑脉石矿物黄铁矿与硫化铅锌矿物的嵌布粒度和共生情况,因此对铅粗精矿进行精选方案1和方案2对比试验。方案1为铅粗精矿直接精选;方案2为铅粗精矿再磨精选,磨矿细度为-0.038 mm占100%。铅粗精矿精选方案见图6,精选方案对比结果见表4。

图6 铅精选方案对比Fig.6 Comparison of lead selection schemes

表4 铅精选方案对比试验结果Table 4 Comparative test results of lead selection schemes %

由表4可知:方案2中铅精矿的铅品位和作业回收率分别为45.16%和90.17%,均大于方案1中铅精矿的铅品位和作业回收率,同时方案2铅精矿中锌品位和作业回收率分别为1.21%和10.52%,均小于方案1中铅精矿的锌品位和作业回收率。说明铅粗精矿再磨至-0.038 mm占100%时,可以使铅锌硫充分单体解离,有助于提高浮选指标。因此,铅精选采用方案2,即铅粗精矿再磨精选。

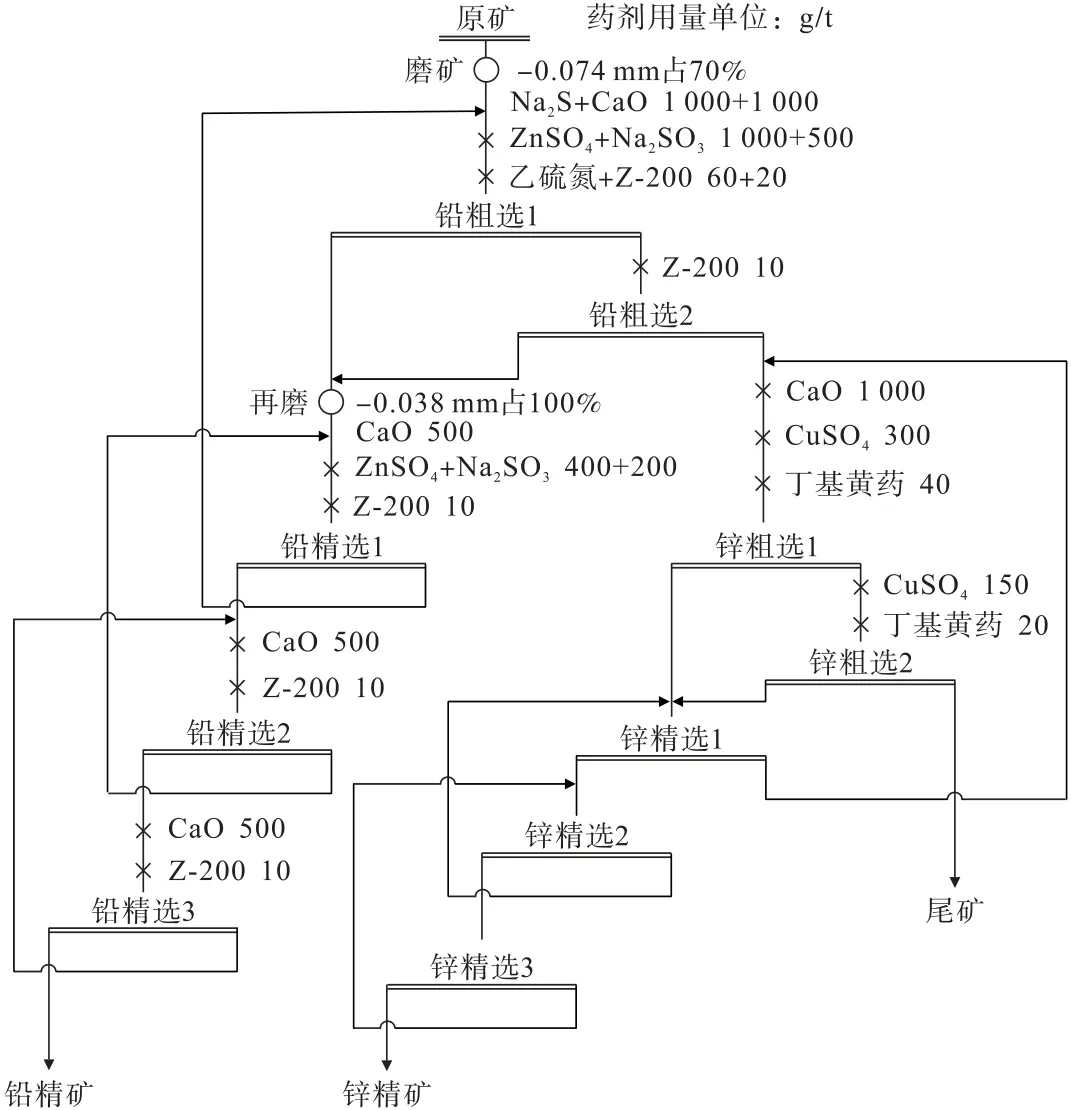

2.2 锌浮选条件试验

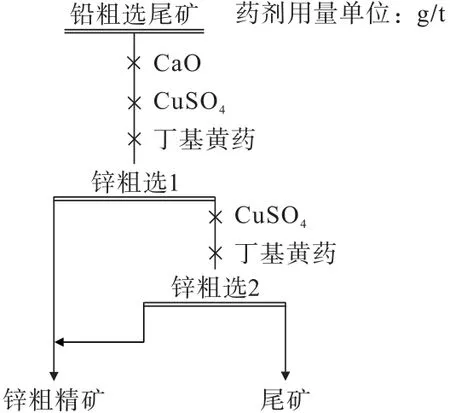

以CaO为抑制剂、CuSO4为闪锌矿活化剂、丁基黄药为捕收剂,采用2次粗选,开展锌浮选条件试验,具体流程见图7。

图7 锌浮选条件试验流程Fig.7 Flowsheet of zinc flotation condition test

2.2.1 CuSO4用量试验

固定锌粗选1中CaO用量为1 000 g/t、丁基黄药用量为40 g/t,锌粗选2中丁基黄药用量为20 g/t,CuSO4用量为粗选1的1/2,考察CuSO4用量对锌粗精矿浮选指标的影响,结果见图8。

图8 CuSO4用量对锌粗精矿指标的影响Fig.8 Effect of copper sulfate dosage on zinc roughing concentrate indexes

由图8可知:随着CuSO4用量的增加,锌粗精矿中锌的品位逐渐降低,而锌的作业回收率先迅速增加后基本不变。当CuSO4用量为(300+150)g/t时,锌粗精矿中锌的品位和作业回收率分别为22.80%和78.17%,继续增加CuSO4的用量,锌粗精矿中锌的作业回收率增加不明显。综合考虑,确定锌浮选中CuSO4的适宜用量为(300+150)g/t。

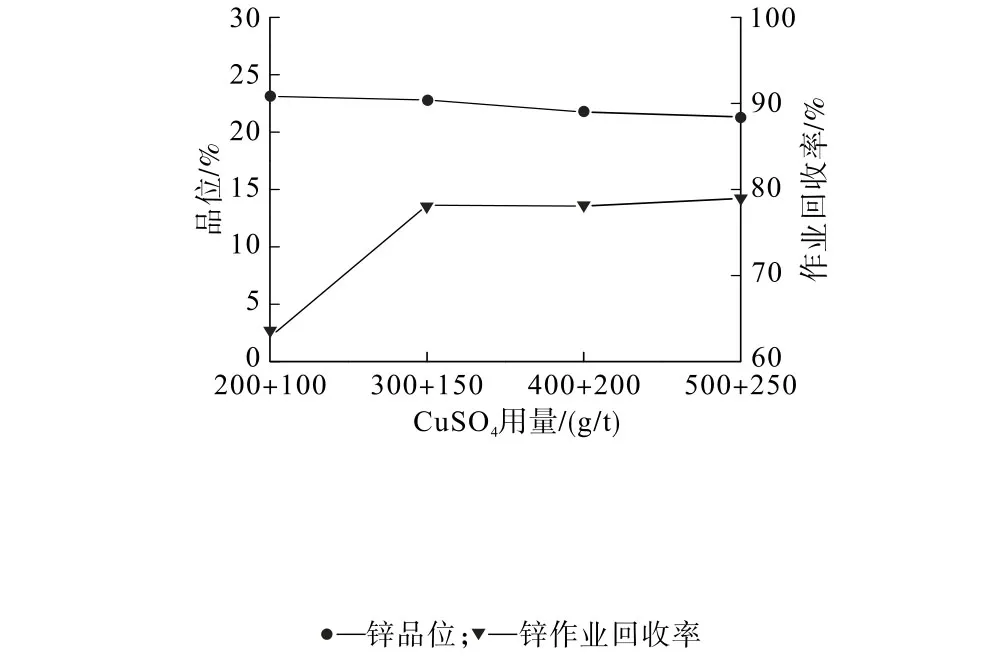

2.2.2 CaO用量试验

固定锌粗选1中CuSO4用量为300 g/t、丁基黄药用量为40 g/t,锌粗选2中CuSO4用量为150 g/t、丁基黄药用量为20 g/t,考察粗选1中CaO用量对锌粗精矿浮选指标的影响,结果见图9。

图9 CaO用量对锌粗精矿指标的影响Fig.9 Effect of lime dosage on zinc roughing concentrate indexes

由图9可知:随着CaO用量的增加,锌粗精矿中锌的品位逐渐升高,说明CaO能很好地抑制黄铁矿,提高锌硫的分离效果;但CaO过量时,锌粗精矿中锌的作业回收率逐渐下降。综合考虑,确定锌浮选中适宜的石灰用量为1 000 g/t。

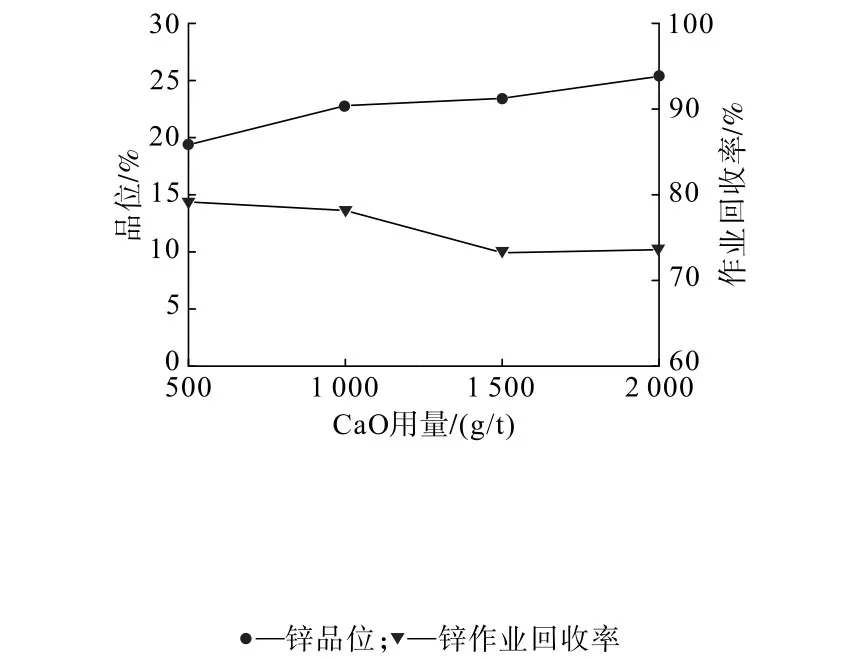

2.3 闭路试验

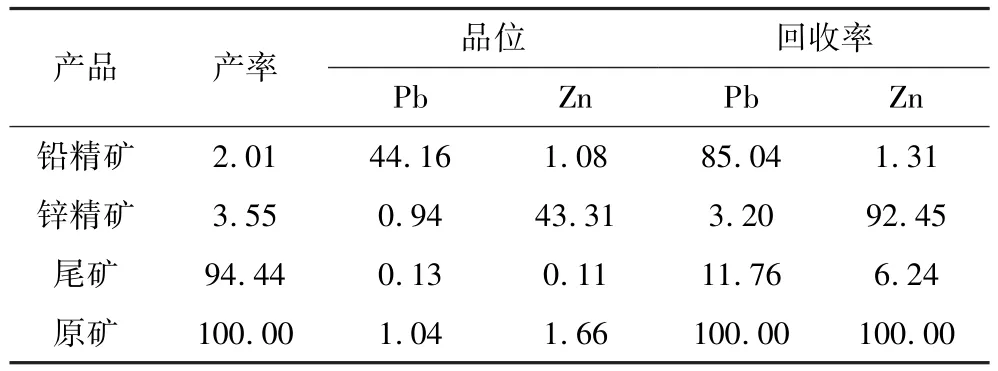

在条件试验的基础上,对矿石进行闭路试验,具体流程见图10,试验结果见表5。

图10 闭路试验流程Fig.10 Flowsheet of the closed-circuit test

表5 闭路试验结果Table 5 Results of the closed-circuit test %

由表5可知:经过“2粗3精”选铅,选铅尾矿“2粗3精”选锌,最终全流程闭路试验可获得铅品位44.16%、铅回收率 85.04%的铅精矿,及锌品位43.31%、锌回收率92.45%的锌精矿,较好地实现了铅锌分离回收。

3 结 论

(1)本研究矿石属于低品位铅锌多金属硫化型矿石,矿石中有价金属铅、锌的品位分别为1.04%、1.66%,主要以硫化物的形式存在,氧化程度较低。

(2)矿石矿物组成较简单,主要金属矿物为方铅矿、闪锌矿和黄铁矿,主要脉石矿物为长石、石英、方解石、云母、斜帘石和绿泥石等;方铅矿粒度相对较细,平均粒度0.084 mm,闪锌矿平均粒度0.116mm,脉石矿物黄铁矿平均粒度0.153 mm,80%以上黄铁矿粒度大于0.049 mm。

(3)针对矿石性质,采用铅锌依次优先浮选工艺,原矿经“2粗3精”选铅,选铅尾矿经“2粗3精”选锌,全流程闭路试验最终可获得铅品位44.16%、铅回收率85.04%的铅精矿,及锌品位43.31%、锌回收率92.45%的锌精矿,较好地实现了铅锌分离回收。