锂离子电池负极材料PSi@GO 的制备及其电化学性能

2022-12-04李芮陈煜丁能文李之锋李小成

李芮, 陈煜, 丁能文*, 李之锋, 李小成

(江西理工大学, a.材料冶金化学学部;b.江西省动力电池及材料重点实验室,江西 赣州 341000)

0 引 言

随着锂离子动力电池的快速发展和人类活动需求不断增加,高能量密度可充电锂离子电池的开发研究受到广泛关注[1-3], 石墨负极由于其理论比容量(375 mAh/g)低,已不适于制备高能量密度的锂离子动力电池[4-5]。多孔硅(PSi)材料理论比容量高、地壳含量丰富、嵌锂电位低,是最有可能替代石墨负极的候选材料[6-7]。 然而,硅材料在充放电循环过程中导电性差,体积膨胀率高(约300%),因而硅电极容易粉化,形成的固体电解质界面膜层(SEI)不稳定,导致循环过程中比容量迅速下降[8-9]。

为了降低膨胀效应并提高硅负极的电化学性能,最有效的方法之一是制备硅纳米硅材料,其中,硅纳米颗粒[10]、硅纳米线[11-12]、硅纳米管[13]等已被报道用作锂离子电池中的负极。 纳米硅材料通过提供额外的空间, 可以有效地适应锂化/脱锂过程中硅负极的大体积变化, 从而稳定和提高电池循环性能。 然而,纳米硅材料并不能解决硅导电性差的问题[14],纳米硅材料的大比表面积增加了硅的团聚和电极的副反应,导致电池快速失效[15-16]。此外,纳米硅材料的制备方法复杂,成本昂贵,难以实现产业化。 硅和碳材料的复合是解决硅负极材料导电性和体积膨胀的另一个重要策略。 常用的碳材料有石墨[17]、石墨烯[18]和碳纳米管[19]。 其中,石墨烯是一种具有优异导电性和良好机械性能的碳材料,一方面,添加石墨烯可以提高硅负极的电导率;另一方面,在硅表面添加具有一定韧性的石墨烯有助于抑制硅的体积膨胀, 极大地消除了电极材料在充放电循环过程中的机械应变,已被证明可有效提高锂离子电池的电化学性能[20]。目前,硅碳负极材料的制备方法包括机械球磨[21]、化学气相沉积(CVD)[22]、水热合成[23]和静电纺丝[24]。 但是,这些方法都存在操作复杂、工艺控制困难、分散不均、难以批量生产等问题。 因此,制备方法简单、成本低、 微米级的高循环稳定硅/碳复合材料对于工业应用具有重要意义。

本研究以商业化的铝硅合金和改进的Hummer’s方法[25]合成的氧化石墨烯(GO)为原料,通过冷冻干燥方法制备微米级PSi 与GO 的复合材料PSi@GO,复合材料内部的多孔结构和氧化石墨烯包覆层所具有的柔韧性可有效缓冲循环过程中的体积变化。 此外,氧化石墨烯的导电网络有利于锂离子的迁移。 因此与纯多孔硅相比,复合材料的倍率性能和循环稳定性得到显著改善。

1 实 验

1.1 PSi@GO 复合材料的制备

1.1.1 PSi 的制备

将适量铝硅合金缓慢加入5%(m/m) 盐酸溶液中,室温下将铝刻蚀完后抽滤,用去离子水洗涤数次至滤液pH 为中性即可, 将制得的PSi 放入60 ℃真空干燥箱中干燥备用。

1.1.2 GO 的制备

采用改进的Hummer’s 法[25]制备氧化石墨烯,将3 g 鳞片石墨加入装有80°C 的浓H2SO4(12 mL)、K2S2O8(2.5 g)和P2O5(2.5 g)混合溶液的250 mL 三口烧瓶中, 使用磁力加热搅拌器将混合物在80 °C 下搅拌4.5 h。 待混合溶液冷却至室温后加入去离子水,静置10 h 后,将其抽滤并用去离子水洗涤,以除去残留的酸。 将产物干燥后,加入浓硫酸(120 mL),在搅拌下缓慢加入高锰酸钾(15 g),并用冰水浴将温度控制在20 °C 以下。 随后,将混合溶液在35 °C下搅拌2 h,然后在冰水浴中缓慢加入250 mL 去离子水,再将混合溶液搅拌2 h,然后再添加700 mL去离子水。 将20 mL 30%(V/V)H2O2添加至上述溶液中, 至溶液的颜色变为亮黄色并产生气泡后,过滤,用10%(m/m)盐酸溶液去除金属离子,再用去离子水洗至溶液呈中性,最后将其超声分散得到GO,备用。

1.1.3 PSi@GO 复合材料的制备

对上述制备的GO 进行标定, 配制1 mg/mL GO溶液。 将一定量的PSi 添加到1 mg/mL GO 溶液中,搅拌12 h 使其充分混合均匀后,放入冰箱冻成固体,最后放入真空冷冻干燥机中进行干燥。

1.2 材料表征

通过ZEISS SIGMA 300 型钨灯丝扫描电子显微镜(SEM)观察样品的形貌。 使用Bruker-D8-Advace型X 射线衍射仪(XRD)测试晶体结构。 采用贝士德3H-2000PS2 型比表面分析仪对材料的比表面和孔径分布进行测试。采用傅里叶变换红外光谱仪测定材料的官能团。

1.3 电化学性能测试

按质量比7∶1∶2 的比例将活性物质、 导电剂和黏结剂溶解在适量水中,搅拌10 h,形成黏性负极浆料并涂覆在铜箔上, 放入60 ℃真空干燥箱中保存12 h, 然后在手套箱中进行电池组装。采用新威BTS-5V10mA 测试仪对电池进行恒电流充放电测试。 采用多通道电化学工作站进行循环伏安测试(CV)和阻抗(EIS)测试,CV 扫速为0.1 mV/s,电压范围为0.01~1.5 V。 EIS 的测试频率范围为0.01~100 000 Hz, 测试交流微扰幅值为5 mV。

2 结果与讨论

2.1 PSi@GO 的结构表征

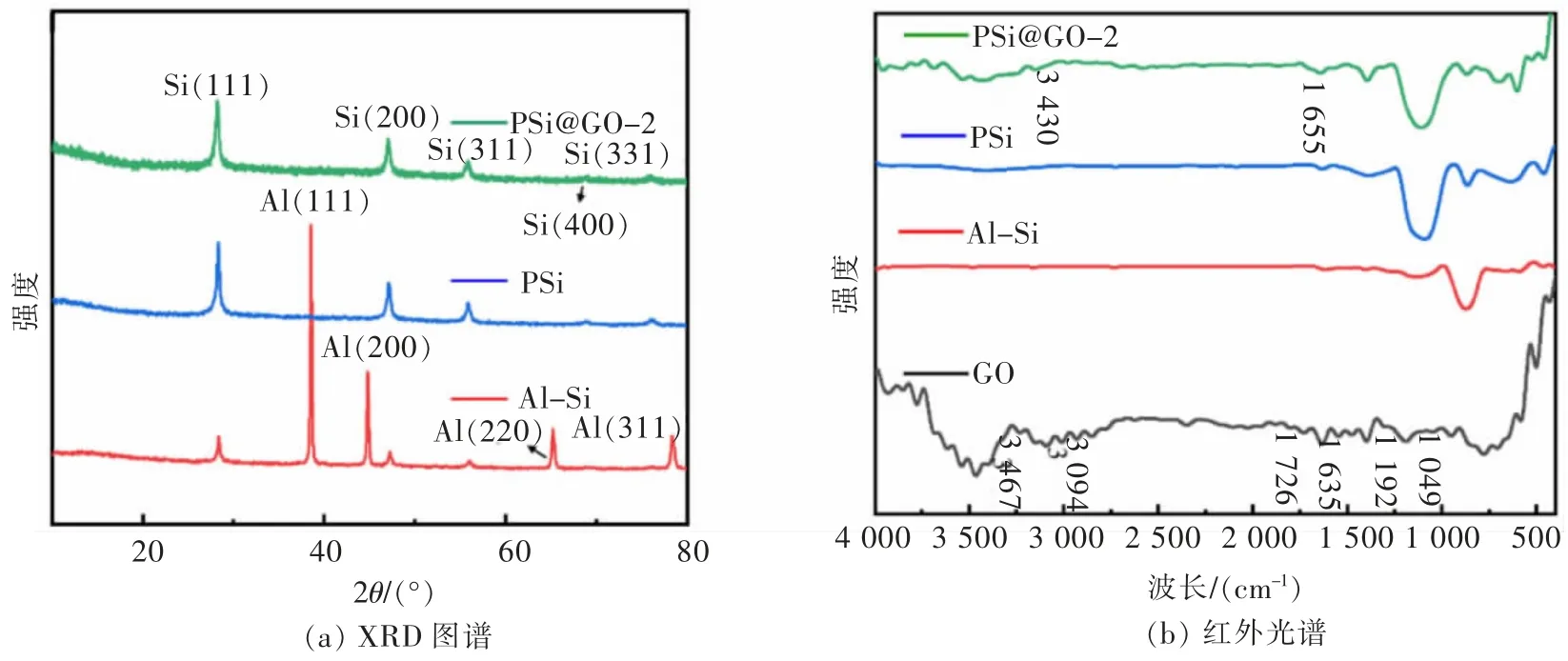

图1(a)为PSi@GO-2(PSi 与GO 质量比为10∶5)、PSi 以及铝硅合金的XRD 图谱,由图1 可知,铝硅合金图谱中存在铝和硅的衍射峰,说明基体材料中的硅以晶体硅的形式存在,而经过盐酸处理后的PSi 以及GO 包覆后的PSi@GO-2 的图谱中只有晶体硅对应的衍射峰,充分证明了铝被刻蚀或复合后硅的晶态没有发生变化,也没有发现其他异相峰。

使用FT-IR 光谱进一步分析PSi@GO-2 的化学结构。 图1(b)为GO、PSi@GO-2、PSi 以及铝硅合金的红外光谱图,3 094、3 467 cm-1的峰对应-OH基团,1 655 cm-1的峰为-COOH 的C=O 的拉伸振动。 此外,在PSi@GO-2 复合材料的FT-IR 光谱中可以观察到GO 的特征峰。上述结果表明,PSi 中存在GO。

图1 铝硅合金、PSi 以及PSi@GO-2(PSi∶GO=10∶5,m/m)的XRD 图谱和红外光谱Fig. 1 XRD patterns of Al-Si alloy, PSi and PSi@GO-2 (PSi∶GO=10∶5,m/m)

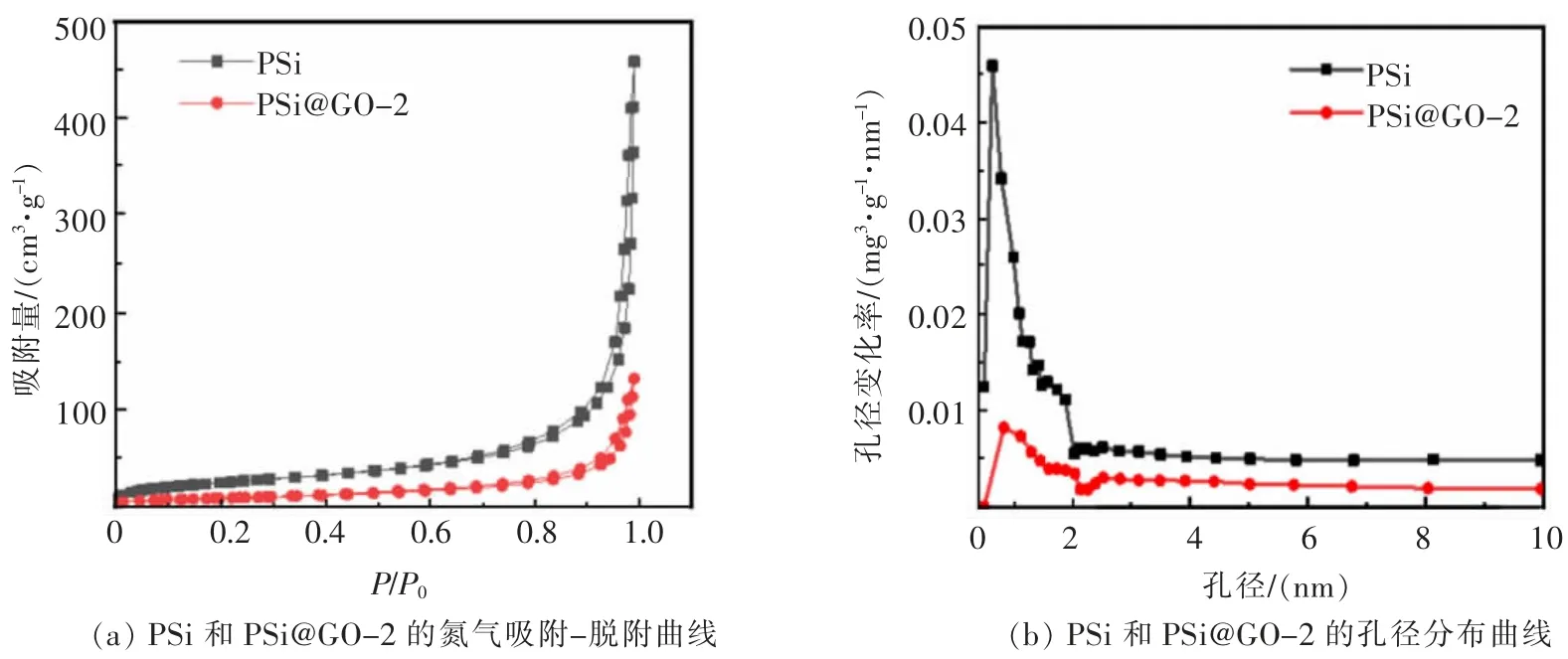

为了进一步了解PSi 和PSi@GO-2 复合材料的多孔结构,N2吸脱附等温线和孔径分布曲线分别如图2 所示,其中,PSi 的N2吸附量在P/P0为0.8~1.0范围内增加,显示出窄的孔径分布,具有明显的峰值,对应于直径为1~2 nm 的孔(图2(b)),验证了PSi 的多孔结构。 另外, 多孔硅的比表面积为123.29 m2/g, 经GO 包覆后,PSi@GO-2 复合材料的比表面积降低至49.03 m2/g,说明PSi 被有效修饰,可阻止更多的硅与电解液反应形成不可逆的SEI 膜。

图2 PSi 和PSi@GO-2 的氮气吸附-脱附曲线和孔径分布曲线Fig. 2 N2 adsorption and desorption isotherm and pore size distribution of PSi and PSi@GO-2

2.2 PSi@GO 的形貌表征

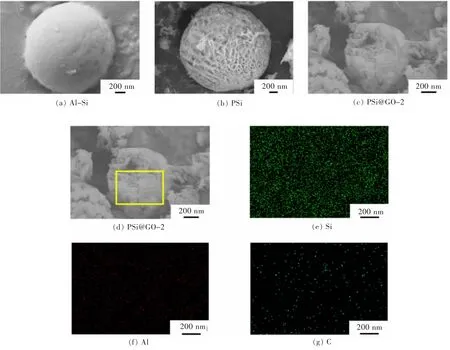

图3 是样品铝硅合金、PSi 以及PSi@GO-2 复合材料的SEM 图像和PSi@GO-2 的EDS 分布图,图3(a)为原始的铝硅合金,为均匀的球形颗粒且表面光滑,经过稀盐酸选择性刻蚀后,球形结构保持良好,分布较多的孔洞, 这些多孔结构为硅在嵌锂过程中巨大的体积膨胀提供了充足的内部空间。 图3(c)为GO包覆PSi 的SEM 像, 可明显看到PSi 表面有一层GO,图3(e)、图3(f)和图3(g)为图3(d)方框中的硅、铝、碳元素分布图,可见3 种元素分布均匀,说明包覆得较为均匀。 此外,能谱结果显示还有少量铝存在,说明制备PSi 时没有完全去除铝元素,但是少量铝掺杂在硅中, 被证实有利于提高材料的电子电导率,从而增强脱嵌锂反应动力[25-26]。外部GO 层不仅可提升PSi@GO 复合材料的导电性, 而且能阻止过多的硅与电解液发生反应生成不可逆的SEI 膜,同时还可缓冲硅在脱嵌锂过程中的体积变化,从而维持球形结构的稳定。 这些结构特性为PSi@GO 复合材料展现优异的电化学性能奠定了基础。

图3 Al-Si 合金, PSi 和PSi@GO-2 的SEM 图像及PSi@GO-2 能谱Fig. 3 SEM images of Al-Si alloy, PSi and PSi@GO-2 and EDS images of PSi@GO-2

2.3 PSi@GO 的电化学性能

对所制备的PSi@GO 复合材料进行电化学性能分析,图4 为PSi 以及不同比例的PSi@GO 复合材料的循环伏安曲线, 将PSi 与GO 质量比为10∶3、10∶5 和10∶7 的复合材料分别命名为PSi@GO-1、PSi@GO-2 和PSi@GO-3。 图4 中在0~0.3 V 之间出现向下的阴极峰对应于硅和锂之间生成LixSi的反应; 在0.2~0.6 V 之间向上的氧极峰则对应从硅结构中去除Li+的反应。 如图4(c)的循环伏安曲线所示, 随着扫描次数增加, 峰电流的强度增强, 说明PSi@GO-2 电极中的活性物质不断被激活。

图4 PSi 和PSi@GO 电极在0.1 mV/s 的扫描速率下的前四圈循环伏安曲线Fig. 4 Cyclic voltammetry curves of PSi and PSi@GO from cycle 1 to 4 at a scanning rate 0.1 mV/s

图5(a)为PSi 和PSi@GO 复合材料的首次恒流充放电曲线, 电流密度为0.1 A/g, 充放电电压为0.01~1.5 V,在0.75 V 左右曲线斜率开始增大,随后出现长而平坦的平台, 表明活性物质开始嵌入大量锂, 并且消耗了一定量的Li+形成了SEI 膜,PSi、PSi@GO-1、PSi@GO-2 和PSi@GO-3 的首次嵌锂比容量分别为1 934、2 267、2 125、1 624 mAh/g。GO 可在PSi 颗粒之间提供连续的导电路径, 由图5可见,适量包覆GO 可以提高电极的导电性,但包覆层太厚会在一定程度上影响Li+的嵌入与脱出。所以,适当的GO 包覆层可提高锂离子电池的循环和倍率性能。

图5(c)显示了PSi 和不同原料占比的PSi@GO复合材料在500 mA/g 电流密度下的循环性能。 PSi负极的比容量在循环过程中明显下降, 循环100 次后仅剩278 mAh/g。 相比之下,采取同样测试条件的PSi@GO-2 复合材料负极循环100 次后,可逆比容量仍有1 275 mAh/g, 容量保持率可达66%, 库仑效率保持在96%以上。 因此,添加GO 可缓解硅的体积膨胀,提高材料的结构稳定性,有利于提高材料的循环稳定性能。 PSi@GO-2 较好的倍率性能也能证明其维持多孔硅结构完整性的能力,如图5(b)所示,当电流密度上升至4.0 A/g 时, 其充电比容量仍可达到980 mAh/g;当电流密度回到0.2 A/g 时,可逆充电比容量可恢复至1 838 mAh/g, 然而,PSi 在2 A/g 时比容量仅为1 mAh/g,说明纯硅在高电流密度下锂离子脱嵌速度减缓,但是包覆GO 后可以提高材料的导电性能和结构稳定性, 该复合材料在较高的电流密度下Li+也可以顺利脱嵌,使倍率性能得到提升。

图5 PSi 和PSi@GO 复合材料的储锂性能Fig. 5 Electrochemical performances of PSi and PSi@GO composite

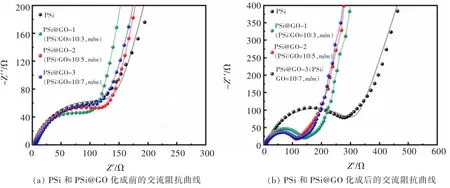

PSi@GO-2 电极的循环稳定性的提高主要归因于GO 对其的包覆抑制了硅的体积膨胀, 有利于维持结构的稳定性, 而速率性能的提高则与电极的电导率密切相关。 为了探究硅基负极活性材料的电化学性能和阻抗之间的关系, 研究了PSi 和PSi@GO 电极的交流阻抗,如图6 所示。 通过对比高频区域中的半圆直径可以看出, 化成后PSi@GO-2 电极高频半圆直径比其他比例的电极小且远小于PSi 电极,说明PSi 与GO 复合可以有效降低电池的阻抗值。 另外, 低频区域中斜线的斜率与电极材料和电解质中Li+的扩散阻抗密切相关。 斜率越大, 扩散电阻越小。 图6 表明,PSi@GO 电极的斜率大于PSi 电极,表明GO 的包覆有益于电极材料的离子和电子的传输, 使得具有最高导电性的PSi@GO-2 复合材料表现出较优的电化学性能。

图6 PSi 和PSi@GO-2 的交流阻抗曲线Fig. 6 EIS spectra of PSi and PSi@GO-2 electrodes

3 结 论

本文的研究对象为微米级PSi,通过搅拌和冷冻干燥,在其表面包覆一层GO 制备了PSi@GO 复合材料, 并通过一系列表征测试分析了PSi@GO 复合材料的形貌、结构及电化学性能,实验结果表明:

1) GO 包覆层可增强活性物质的导电性,提高电极的电导率, 并且PSi@GO 复合负极材料硅表面具有一定韧性的氧化石墨烯有助于抑制硅的体积膨胀,从而表现出良好的循环稳定性和倍率性能。

2)PSi 和GO 的质量比为10∶5 时,PSi@GO 复 合材料循环稳定性最佳,该材料在500 mAh/g 的恒定电流密度下,循环100 次后,容量仍有1 275 mAh/g。

3) 通过冷冻干燥制备的PSi@GO 材料可用于商用锂离子电池的开发和设计,为高性能锂离子硅基负极的制备提供新思路。