拖拉机方向盘手传振动评价与驾驶员手臂振动传递特性

2022-12-03尚昱君王启超张文杰徐红梅徐正

尚昱君,王启超,张文杰,徐红梅,徐正

华中农业大学工学院/农业农村部长江中下游农业装备重点实验室,武汉 430070

拖拉机作为农业作业中的关键动力来源,被广泛应用于农业作业过程中的各个环节。由于受到传动系统运转、自身结构特点以及农田不平度等影响,拖拉机在作业过程中会不可避免地产生强烈的振动,通过机体传递到驾驶员的振动会显著影响驾驶员的操纵舒适性,严重情况下还可能威胁到驾驶员的人身安全。通过方向盘传递到人体手臂系统的振动被称作手传振动,长期接触手传振动会引起末梢循环、末神经和骨关节肌肉系统的障碍,严重情况还会发展为国家法定职业病手臂振动病[1]。拖拉机驾驶员在进行农业作业时需要长期操纵方向盘,剧烈的振动由机体传递到方向盘,会使驾驶员承受大量的手传振动,严重影响驾驶员的作业效率和疲劳程度。为了降低手传振动对驾驶员的危害,必须对机体传递到驾驶员手臂系统的振动进行科学评价与有效控制。

目前,国内外学者对手传振动相关问题进行了大量的研究,包括了手传振动的评价方法、传递规律以及防护手段等。经过多年的发展,手传振动主要形成了2种评价体系,分别是吸收功率法与ISO 5349评价体系。吸收功率法的评价指标是人体吸收机械功率的大小,即振动能量沿人体全身衰减传递过程中振动能量随时间的变化率[2]。由于吸收功率法计算的是人体各个方向的吸收功率总和,其计算步骤较为繁琐,而且不能对具体轴向的振动进行评价。ISO 5349 评价体系是以频率计权加速度均方根值为基本参量,以日振动暴露量为评价指标的手传振动评价体系,由国际标准化组织于1979年颁布,现行的ISO 5349-1—2001《Mechanical vibration-Measure⁃ment and evaluation of human exposure to hand-trans⁃mitted vibration:Part1:General requirements》明 确规定了手传振动的测量与评价方法。根据国家的实际生产情况,我国先后于2009 年和2014 年依据ISO 5349 评价体系颁布了适合国家实际情况的新国标GB/T 14790.1—2009《机械振动人体暴露于手传振动的测量与评价第一部分:一般要求》和GB/T 14790.2—2014《机械振动人体暴露于手传振动的测量与评价第二部分:工作场所测量实用指南》。与吸收功率法相比,ISO 5349 评价体系以日振动暴露量为评价指标,计算更便捷,评价体系更完善。Maeda等[3]通过试验验证了ISO 5349 评价体系的有效性;Sabu 等[4]建立了人体弯曲手臂系统的生物力学模型,预测穿戴不同减振手套的手臂振动传递特性。Wang 等[5]开发了一种混合手臂模型,用来模拟内燃叉车操作过程中驾驶员手臂的振动传递;马文凯等[6]建立了五自由度手传振动生物力学模型,预测便携式风力发动机作业给人体手臂带来的振动影响;吴明忠等[7]根据ISO 5349 评价体系对割草机和绿篱机的手臂进行手传振动评价,给出了作业人员每日接振时间的建议;Zhang 等[8]利用振动手柄对不同握力状态下的手臂振动传递特性进行测试分析,发现握力的增加将导致振动能量更有效的传输到手臂系统。虽然国内外研究人员对手传振动相关问题进行了大量研究,但目前有关手传振动发病机制尚不明确;国内研究机构对手传振动危害的重视程度不够,有关拖拉机手传振动问题以及不同百分位人体手臂振动传递特性的研究鲜见报道。

本研究以拖拉机方向盘与驾驶员手臂系统为研究对象,基于ISO 5349 评价体系对拖拉机方向盘手传振动进行评价,同时对不同百分位驾驶员手臂系统的振动传递特性进行测试分析,探究手传振动传递规律,旨在为减少拖拉机驾驶员手传振动暴露量以及预防手臂振动病发生提供指导和依据。

1 材料与方法

1.1 手传振动评价方法

比较吸收功率法与ISO 5349 评价体系2 种评价方法,ISO 5349 评价体系以频率计权振动加速度均方根值为评价指标计算更为便捷,评价体系更为完善。因此,本研究采用ISO 5349 评价体系作为拖拉机的手传振动测量与评价标准。

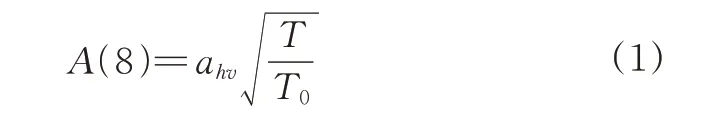

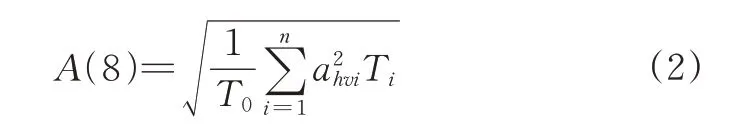

1)ISO 5349 评价体系简介。ISO 5349 评价体系在对手传振动进行评价时主要是基于3 个轴向的振动总值进行评价[9]。因为综合考虑了各个轴向的振动,故更适合对具有多轴振动激励的方向盘进行评价。首先根据标准规定坐标系测量计算方向盘各轴向的振动加速度均方根值ahi,之后依据1/3倍频程计权因子Whi计算各轴向的频率计权加速度均方根值ahw,最后根据3 个轴向的频率计权加速度均方根值计算手传振动的振动总值,计算出振动总值之后就可以计算振动暴露量,根据ISO5349 评价体系,振动暴露量取决于振动的幅值与暴露时间,而日暴露量A(8)就是在一个工作日内手传振动的暴露量。计算公式为:

式(1)中,T为振动ahv的日暴露时间;T0为参考时间8 h(28 800 s);日振动暴露量A(8)的单位为m/s2。考虑到在1 个工作日内振动装置可能由几种不同振动幅值的作业状态组成,ISO 5349 评价体系给出了不同作业状态下的日振动暴露量A(8)的计算公式为:

式(2)中,ahvi为第i个作业状态的振动总值;n为作业状态的个数;Ti为第i个作业状态的作业时间。对于拖拉机方向盘来说,主要的作业状态在于行进路面的不同,分别有中速挡位沥青路面行进和低速档位田地行进2 种情况[10],考虑到实际使用情况与测量数据结果,设定在1个工作日内路面行进状态的时间为0.5 h,田地行进状态的时间为7.5 h。

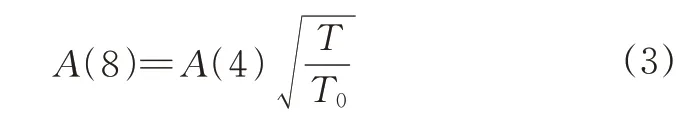

2)手传振动限值计算。计算出的日振动暴露量即可用于手传振动的评价,但ISO 5349 评价体系并未规定具体的安全振动暴露限值,只给出了具有参考价值的报告以及手臂振动病患病率的预测函数,认为日振动暴露量小于2 m/s2的手传振动很少会引起手臂振动病发生,而日振动暴露量小于1 m/s2的手传振动未引起过手臂振动病的发生。欧盟指令2002/44/EC《On the minimum health and safety re⁃quirements regarding the exposure of workers to the risks arising from physical agent(vibration)》与美国国家标准ANSI S2.70—2006《Guide for the measure⁃ment and evaluation of human exposure to vibration transmitted to the hand》中对日振动暴露量限值进行了规定,其中日振动暴露量安全限值为5 m/s2,作用值为2.5 m/s2。我国的指导性国标GB Z 2.2—2007《作场所有害因素职业接触限值第2 部分:物理因素》针对我国实际情况对手传振动4 h 等能量频率计权振动总值ahv(eq,4h)进行了职业接触限值的规定,为5 m/s2。为了便于比较不同作业时间的日振动暴露量和适应ISO 5349评价体系,需要将4 h等能量频率计权振动总值A(4)转化为8 h 等能量频率计权振动总值A(8),转换公式为:

式(3)中,T代表振动总值A(4)的暴露时间,即4 h;T0为参考时间8 h。换算之后的8 h 等能量频率计权振动总值A(8)的日暴露量限值为3.5 m/s2。

1.2 试验仪器与设备

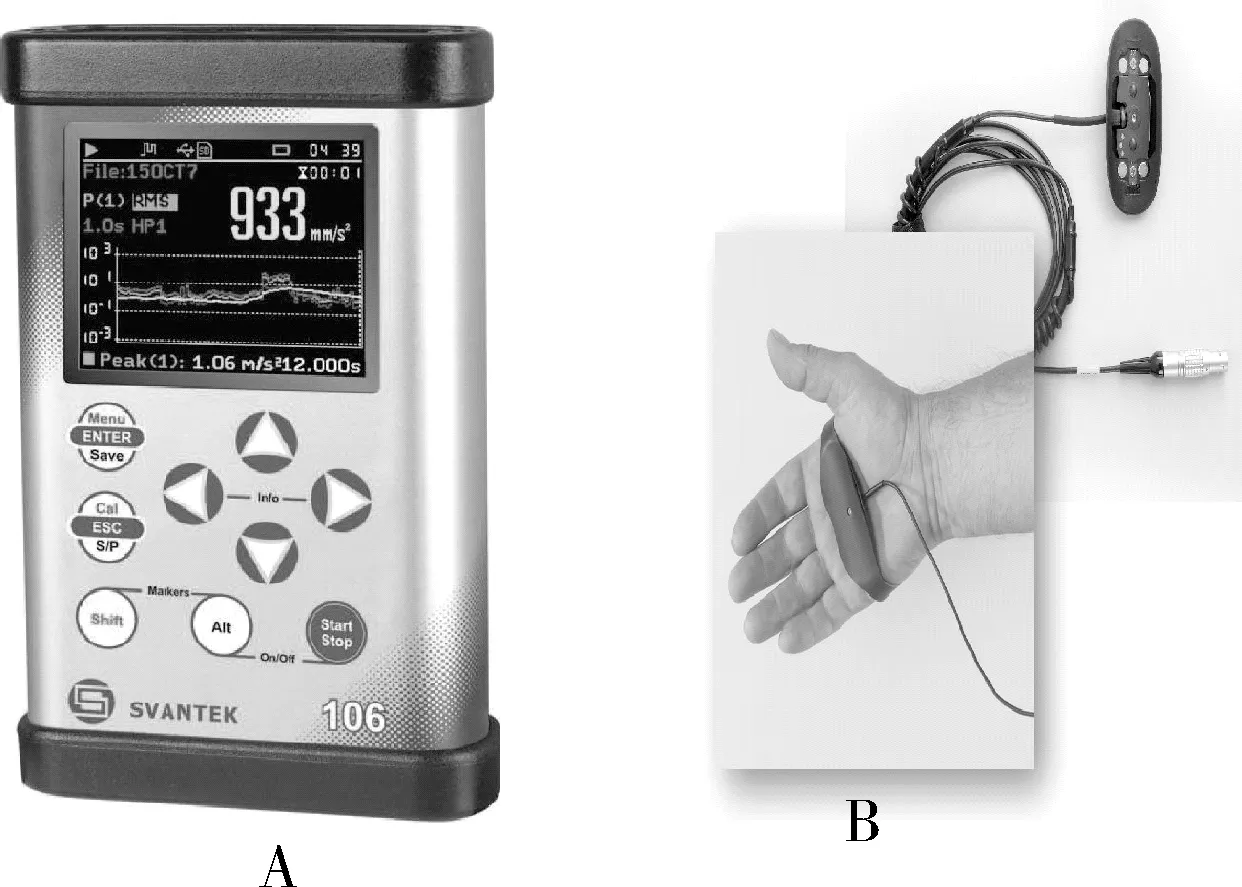

试验所用拖拉机为东方红LX804 型轮式拖拉机,长、宽、高分别为4 350、2 170、2 740 mm,整机质量3 675 kg,发动机额定转速为2 300 r/min。振动测量仪器为波兰Svantek SV106 手传振动分析仪和SV105A 手臂振动加速度传感器(图1),此传感器为三轴加速度传感器,可同时记录X、Y、Z3 个轴向的时域信号,适用于手传振动的测量。其测量范围为0.2~2 000 m/s2,灵敏度为6.61 mV/g,测量频率范围为1~1 500 Hz,具有符合ISO 5349 评价体系的计权滤波器与相应的频带限制滤波器,仪器设备均经过校准调试。

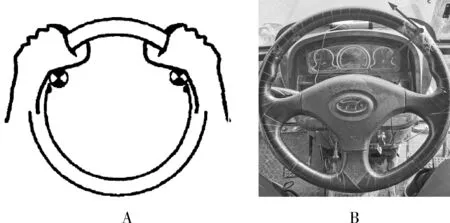

图1 试验所用仪器与设备Fig.1 Sensor and equipment of test

1.3 试验方法

晴天,试验地点分别选择在沥青路面与收割过的耕地上,其中沥青路面与耕地的路面不平度分别是D 级和F 级[11]。拖拉机在沥青路面上以中二档位行进,在耕地上以低二档行进。受试者为9名健康男性,分别代表第五百分位、第五十百分位、第九十五百分位驾驶员,其身高分别为(162±2)、(170.0±2.5)、(180±1)cm,体质量分别为(45±3)、(61±2)、(90±3)kg,小 臂 长 分 别 为(22.0±0.5)、(24.5±2.0)、(27±1)cm,大臂长分别为(29±1)、(31.0±1.5)、(32±1)cm,手长分别为(16.5±1.0)、(19.5±1.0)、(20.5±2.0)cm,手宽分别为(7.5±0.5)、(9±1)、(10.0±0.5)cm。每种百分位受试者各3 人,其中,第五百分位代表矮小体型;第五十百分位代表中等体型;第九十五百分位代表高大体型。测试前所有受试者均签署了知情同意书。根据ISO 5349评价体系,在方向盘测点位置安装三轴加速度传感器,同时分别以手背中点、小臂中点、大臂中点作为手臂振动响应的测点,各测点位置如图2 和图3 所示。其中,手臂各测点加速度传感器的X、Y、Z轴分别代表了各测点处垂直于手臂向内、垂直于手臂向上和沿手臂向上3 个方向。此外,在手传振动评价试验中,驾驶员手部握在加速度传感器上,而在手臂振动传递特性试验中,为了模拟实际驾驶姿势,驾驶员手部握在方向盘凸起部位。

图2 方向盘测点布置Fig.2 Arrangement of steering measuring point

图3 手臂测点布置Fig.3 Arrangement of arm measuring points

所有受试者均可熟练地操控拖拉机,且在进行试验前24 h 内未经历剧烈运动。试验前对拖拉机与测量装置进行检查调试,确定拖拉机无故障且工作状态良好,同时保证测量装置电量充足,按照ISO 5349 评价体系对数据采集系统进行参数设定。试验时要求驾驶员以正常握力握紧方向盘,测试过程中保证测试手臂不离开方向盘。此外,不同百分位驾驶员试验前对拖拉机座椅进行调节,保证座椅处于舒适位置。试验需要分别测量拖拉机在沥青路面上以中二档位行进与在耕地上以低二档位行进时的振动数据,待拖拉机的发动机运行稳定且分析仪上各轴向振动的幅值已趋于平稳时,采集拖拉机方向盘以及手臂各测点的振动数据。每个测点测3次,每次用时为1 min(图4)。

图4 测试现场图Fig.4 Test scene diagram

2 结果与分析

2.1 拖拉机手传振动评价

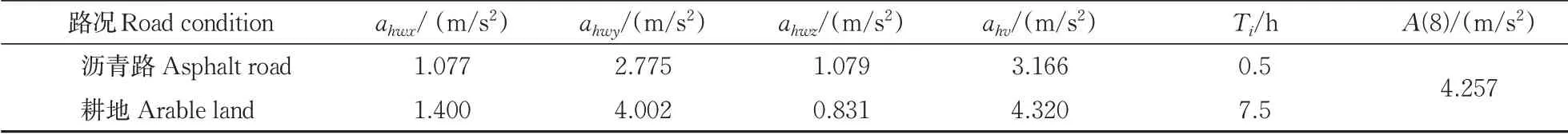

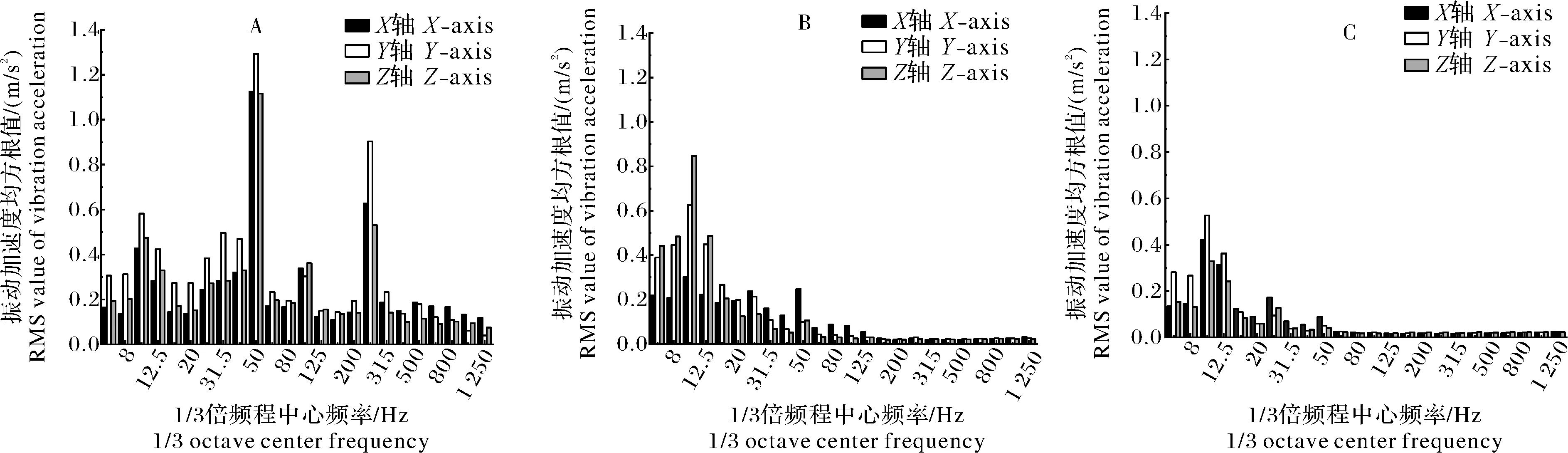

通过振动测试系统的后处理软件Supervisor对2种路况下的方向盘测点数据进行频谱分析,并根据ISO 5349 评价体系计算6.3~1 250 Hz频率范围内方向盘的各轴向1/3倍频程加速度均方根值,且所有样本的振动幅值都采用线性平均进行均方根平均,结果如图5 所示。分析2 种路况下方向盘3 个轴向1/3倍频程谱发现,在2 种路况下X轴和Z轴的峰值都出现在250 Hz,Y轴峰值出现在50 Hz,其中沥青路况行进时方向盘的X、Y、Z3 轴的振幅峰值分别是6.245、8.408、4.018 m/s2;耕地路况行进时方向盘的X、Y、Z3 轴的振幅峰值分别是5.806、11.558、4.352 m/s2。2种路况下Y轴的峰值都要明显大于X、Z轴,原因可能是振动由发动机通过转向轴传递到方向盘的过程中,发动机安装以及转向轴的轴向约束不足造成[12]。分别对比2 种路况下的方向盘各轴向1/3倍频程谱发现,在耕地路况行进时方向盘X、Z轴的高频振动(200~1 250 Hz)强度要小于在沥青路行进,而中低频段振动强度较大,其原因可能是耕地土质相较于沥青路面更为松软,对方向盘切向和径向的高频振动有一定的吸收[13]。耕地路况行进时Y轴的振动强度明显大于沥青路行进,可能是由于耕地的路面不平度增加而加大了拖拉机在垂直方向的振动[14]。

图5 2种路况行进时方向盘处1/3倍频程振动加速度均方根值Fig.5 RMS value of 1/3 octave vibration acceleration at steering wheel on two road conditions

根据拖拉机在2 种路况行进时各轴向的1/3 倍频程谱,计算各轴向的加速度均方根值、振动总值以及8 h 等能量频率计权振动总值即日暴露量A(8),如表1 所示。通过计算可知,拖拉机每天在7.5 h 的耕地行驶和0.5 h的沥青路行驶的情况下,8 h等能量频率计权振动总值为4.257 m/s2,已经超过了我国指导性国标GB Z 2.2—2007 转换的日振动暴露量限值3.5 m/s2,具有较高引发手臂振动病的风险。

表1 8 h等能量频率计权振动总值Table 1 8 h equal energy frequency weighted total value of vibration

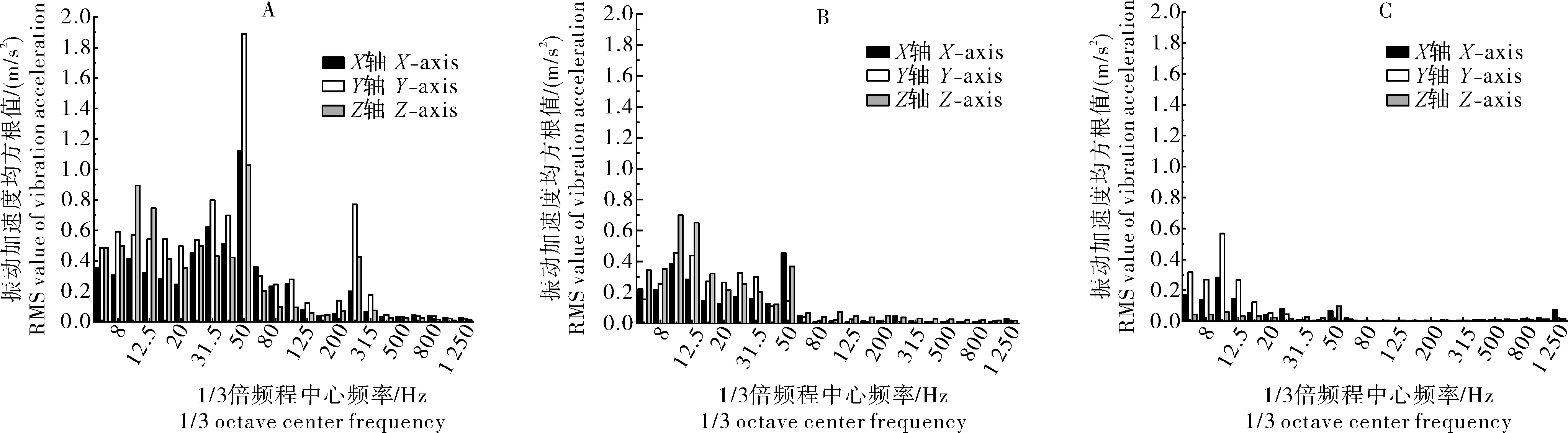

2.2 手臂各测点振动响应

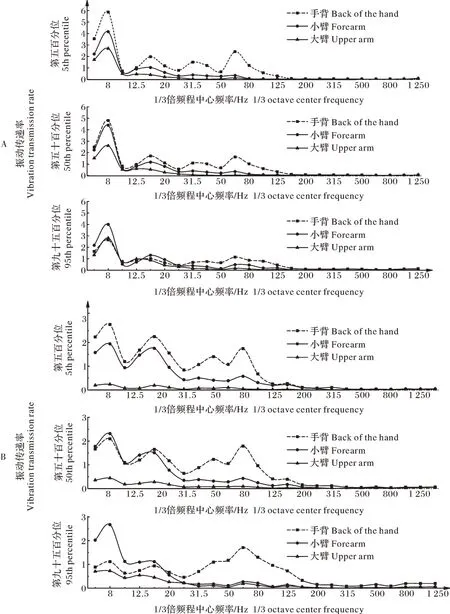

由于拖拉机在沥青路路况行进时方向盘振动比较稳定且驾驶员操纵比较平顺,其振动响应趋势较为明显,故选用对沥青路路况行进时的驾驶员手臂系统进行振动传递特性分析。利用Supervisor 对沥青路路况行进时驾驶员手臂各测点数据进行频谱分析,可得到不同百分位驾驶员手臂各测点的振动响应,如图6~8所示。分析3个不同百分位驾驶员手臂各测点振动响应图发现,振动传递到手背与大臂时,Y轴的振动强度最大,传递到小臂时Z轴的振动强度最大。当振动从手背传递到小臂测点时,X轴出现了迅速衰减,其原因可能是手腕有径向(X轴)的活动度,径向的振动从手背经过手腕传递到小臂时被大量吸收;而当振动从小臂传递到大臂时,Z轴出现了迅速衰减,同样是因为肘关节弯曲状态具有切向(Z轴)的活动度,切向的振动从小臂经过肘关节传递到大臂时被大量吸收[15]。3 个不同百分位驾驶员的手背测点的X、Y、Z3 轴的振动峰值都出现在50 Hz,

图6 第五百分位驾驶员手臂各测点处1/3倍频程振动加速度均方根值Fig.6 RMS value of 1/3 octave vibration acceleration at each measuring point of the fifth percentile driver’s arm

图7 第五十百分位驾驶员手臂各测点处1/3倍频程振动加速度均方根值

图8 第九十五百分位驾驶员手臂各测点处1/3倍频程振动加速度均方根值Fig.8 RMS value of 1/3 octave vibration acceleration at each measuring point of the 95th percentile driver’s arm

Fig.7 RMS value of 1/3 octave vibration acceleration at each measuring point of the 50th percentile driver’s arm小臂测点的X、Y、Z 3 轴的振动峰值依次出现在50、10、50 Hz,大臂测点的X、Y、Z 3 轴的振动峰值都出现在10 Hz,说明随着振动在手臂上的传递,高频振动衰减迅速,因此振动主要集中在低频范围。此外,不同百分位驾驶员虽然各测点的各轴向振动强度不同,但振动峰值的出现频率以及振动沿手臂的衰减趋势大致相同。

2.3 手臂振动传递特性

振动传递率(vibration transmissibility,TR)是研究振动传递特性的典型评价指标,广泛应用于分析接振系统的振动传递与耗散规律。人体对振动的吸收与耗散是造成手臂振动病的关键因素,通过分析人体手臂各关键节点处的振动传递率可以清晰地看出振动在手臂系统中的耗散情况。振动传递率的定义为在频率范围内接振系统某点位的振动响应与振源处的振动激励之比[16-17],公式为:

式(4)中,TR 为接振系统某点位的振动传递率;ɑout为接振系统某点位的振动响应;ɑin为振源处的振动激励。本研究中,振动从方向盘传入人体手臂系统,方向盘处的振动是激励振动,手背中点、小臂中点、大臂中点为手臂系统的测点。

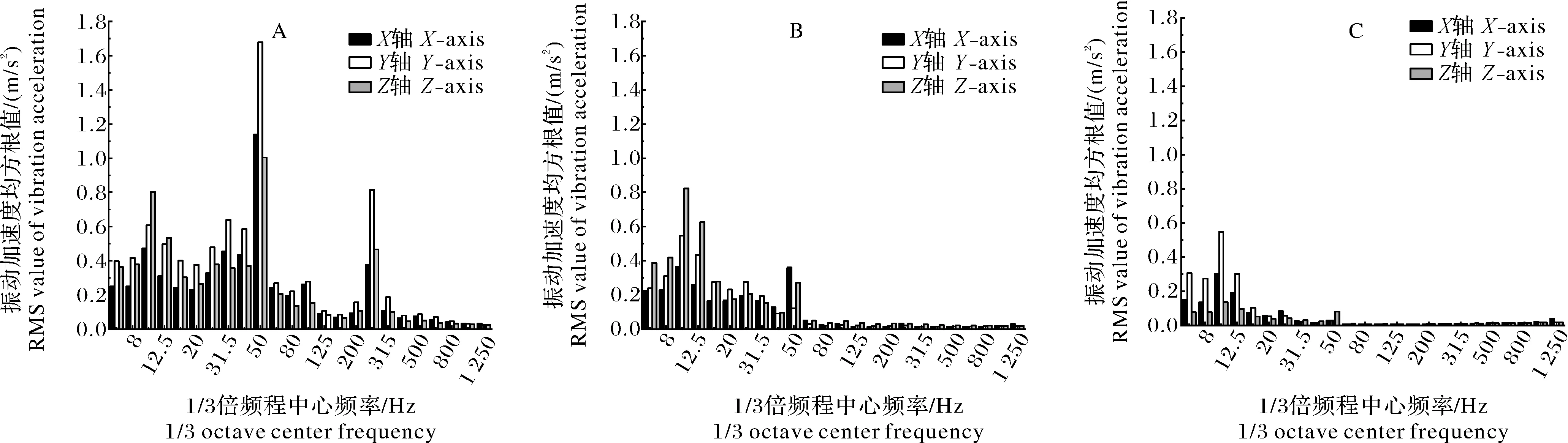

根据公式(4)可计算出不同百分位驾驶员各测点3个方向的振动传递率,其中垂直于手臂向上的方向由于手臂呈弯曲状态,各测点的这个方向在空间中不在同一位置且会形成夹角,相互对比意义不大。故仅对垂直于手臂向内和沿手臂向上2 个方向进行分析比较,如图9 所示。由图9 可知,各百分位以及各方向的振动传递率沿手背、小臂、大臂基本呈现逐渐降低趋势,振动在手臂上的传递整体呈现衰减趋势。其中,较高频率(100 Hz 以后)的振动传递率在各方向上衰减都最为强烈,说明高频振动在从方向盘传递到手背的过程中就被大量吸收耗散掉。研究表明,作用于手指和手掌的机械振动会通过皮肤表面、皮下组织、肌肉组织和骨骼组织传递到人体,且肌肉组织与皮下组织之间的联结作用较弱,100 Hz以上的振动会解除肌肉组织与皮下组织之间的联结作用,进而引发振动性白手指症状[18]。此外,较低频率(10 Hz 以下)的振动传递率基本都有所增大,说明方向盘的低频振动传递到手背的时候被放大,由于人体手臂的固有频率就在5 Hz 左右,且手臂系统对8~16 Hz 的频率最为敏感[19⁃20],所以有可能是低频振动引起手背共振造成的振动传递率增大。

图9 各百分位驾驶员手臂测点振动传递率Fig.9 Vibration transmission rate of each percentile driver arm measuring point

观察垂直于手臂向内和沿手臂向上2 个方向发现。8 Hz 的振动从小臂传到大臂处时有明显的下降趋势,说明8 Hz 的振动从小臂经过肘部传向大臂的过程中在左右(垂直于手臂向内)和前后(沿手臂向上)方向被大量耗散,而63 Hz 的振动从手背传到小臂时有明显的下降趋势,说明腕部在左右(垂直于手臂向内)和前后(沿手臂向上)方向吸收耗散了大量63 Hz 的振动。此外,在沿手臂向上方向中,16 Hz 的振动从小臂传向大臂时也被大量吸收耗散掉,说明16 Hz 的振动从小臂经过肘部传向大臂的过程中在前后(沿手臂向上)方向也被大量耗散掉。

此外,分析不同百分位驾驶员的手臂振动传递率,对于不同百分位驾驶员的各轴向和测点的振动传递率整体趋势是一致的,但各轴向的手背测点的振动传递率随着驾驶员体型变大而减少,说明体型越小的驾驶员对方向盘振动的放大效应越强。不仅如此,小体型驾驶员在各频率段的手背振动传递率>小臂振动传递率>大臂振动传递率,说明振动沿手臂整地呈现衰减趋势,而随着体型的增大,在低频范围(20 Hz 以下)的振动从手背传递到小臂过程中有明显的增大,说明体型越大的驾驶员在低频振动由手背经过腕部传递到小臂过程中具有更强的放大效应。因此,在工程实际中,小体型驾驶员要注意手掌的振动防护,而大体型驾驶员更应注重手腕部分的振动防护。

3 讨 论

本研究基于ISO 5349评价体系对拖拉机的手传振动进行复合评价,并对驾驶员的手臂系统进行了振动测试,运用振动强度、振动传递率等方法分析了不同百分位驾驶员手臂各测点的振动传递特性。

研究结果显示,拖拉机在1 个工作日以L2 挡位在耕地行驶7.5 h,以M2 挡位在沥青路面行驶0.5 h,其日振动暴露量为4.257 m/s2,超过了我国指导性国标GB Z 2.2—2007《作场所有害因素职业接触限值第2 部分:物理因素》规定的日振动暴露量限值3.5 m/s2,具有较高引发手臂振动病的风险。根据患手臂振动病的振动暴露时间预测可知,当拖拉机以L2 挡位在耕地上行驶时,患手臂振动病的暴露年限较短,其工作条件最为危险。此外,对方向盘与驾驶员手臂各测点振动响应分析发现,方向盘轴向振动是引发手臂振动病的主要因素,应加强对拖拉机发动机与方向盘转向轴垂直方向的约束。在工程实际中,应加强驾驶员手腕的径向防护,而对肘关节则应加强其切向的防护,同时对于小体型驾驶员应注重手掌的振动防护,而大体型驾驶员则应注重手腕部分的振动防护。本研究中对于方向盘、驾驶员手臂系统的振动分析都是在频域中进行分析,得出了方向盘与不同百分位驾驶员手臂系统振动响应的频域峰值与范围,后续研究可依据驾驶员手臂振动响应的频率峰值对拖拉机方向盘进行优化,避免方向盘与驾驶员手臂系统产生共振,降低驾驶员患手传振动病的风险。