弧齿锥齿轮弯曲疲劳寿命仿真与加速试验评价

2022-12-01魏冰阳郭玉梁古德万王永强

魏冰阳, 郭玉梁, 古德万, 王永强

(河南科技大学 机电工程学院, 河南 洛阳 471003)

0 引言

弧齿锥齿轮作为兵器机械、坦克车辆与航空动力传输的关键零部件,断裂失效往往会导致难以预料的灾难。对齿轮进行弯曲疲劳强度评定是工程应用不可缺少的一环,但齿轮弯曲疲劳寿命试验周期长、成本高,对型号批量多的弧齿锥齿轮进行大规模的弯曲疲劳试验缺乏现实可行性。我国锥齿轮的无故障运行寿命与国际先进水平仍有较大差距,这与应力强度的基础试验研究不足不无关系。通过弯曲疲劳寿命仿真,探索切实可行的加速疲劳试验评价方法,对缩短弧齿锥齿轮复杂结构件的试验周期,节约研发时间意义重大。

对齿轮疲劳寿命仿真分析国内外已有相关应用。文献[1]将CAE技术引入到武器装备领域中,构建了传动箱被动齿轮寿命预测的协同仿真平台,集成4种商务软件,对传动箱齿轮的疲劳寿命进行了预测。文献[2]使用MSC.Fatigue疲劳分析软件对汽车驱动桥锥齿轮齿根工作应力、疲劳寿命进行了仿真分析,与试验结果基本吻合。文献[3]使用FE-SAFE疲劳分析软件对变速器一档与高档齿轮进行了弯曲疲劳寿命分析。文献[4]使用nCode软件对齿轮的疲劳特性进行了仿真分析研究。文献[5]基于拖拉机田间作业服役特性载荷谱建立了包括锥齿轮在内的变速器仿真模型,成功应用于现场动态载荷数据的疲劳寿命评估。文献[6]建立了某桥壳动力传动单元有限元模型,研究了影响准双曲面齿轮啮合的偏差因素,提出的基于全系统加载接触分析LTCA(Loaded Tooth Contact Analysis)齿根疲劳寿命预测有限元模型与齿轮耐久性试验结果吻合较好。文献[7]基于裂纹萌生和扩展行为,建立了渗碳齿轮弯曲疲劳寿命预测模型,预测寿命与试验寿命相比误差不超过3倍。

加速试验评价则是利用高应力、短寿命去推测小应力、长寿命数据,文献[8]根据加速疲劳试验理论,提出了适用于商用车变速器的加速疲劳寿命试验方法。文献[9]根据风电齿轮箱设计载荷谱,应用Miner理论,确定了其加速疲劳寿命试验的评价方法和步骤,验证了齿轮箱的疲劳可靠性。文献[10]运用线性累积损伤准则,推导了一种加速疲劳试验方法。文献[11]利用加速寿命试验方法对高速列车转向架构架疲劳寿命进行了可靠性评估。

在齿轮材料的强度试验研究方面,文献[12]针对20CrMoH 齿轮的弯曲疲劳强度进行了分析研究,得到了该材料的R-S-N(可靠- 应力- 寿命)曲线;文献[13]在恒定应力水平下进行了齿轮弯曲疲劳试验,获得了20CrMnTi渗碳齿轮的弯曲疲劳寿命数据;文献[14]采用单齿加载弯矩方式对9310钢齿轮进行了弯曲疲劳试验评价,对比了激光强化对齿轮疲劳寿命的影响;文献[15]对高铁齿轮钢18CrNiMo7-6进行了循环变形下的疲劳性能试验研究。文献[16]利用脉冲试验机对第三代航空9310钢圆柱齿轮进行了弯曲疲劳强度性能测试分析,得到了该材料齿轮弯曲疲劳极限及R-S-N曲线,相对于第一代用钢疲劳极限提高了14.2%。

由于受到试验条件、周期的限制,目前高强度齿轮材料基础试验数据还较少,导致在型号开发上以模仿照搬为主。鉴于此,本文以材料棒试验数据作为支撑,采用疲劳寿命仿真与加速试验评价相结合的手段,探讨弧齿锥齿轮弯曲疲劳强度的评价方法,并进行齿轮弯曲疲劳寿命台架试验验证。以期解决复杂齿轮结构件的小样本疲劳强度评价问题。

1 齿轮加工与材料棒试验

1.1 锥齿轮设计加工

参考圆柱齿轮的试验标准[17]设计了一对渐缩齿弧齿锥齿轮。参数如表1所示。

表1 试验齿轮主要几何参数

借助TCA/LTCA技术,以接触斑点与传动误差为判断标准,计算机床加工参数[18-19],如表2所示,大轮为双面法,小轮为单面法。刀具的刀尖圆角半径均取0.3 mm。

表2 试验锥齿轮加工参数

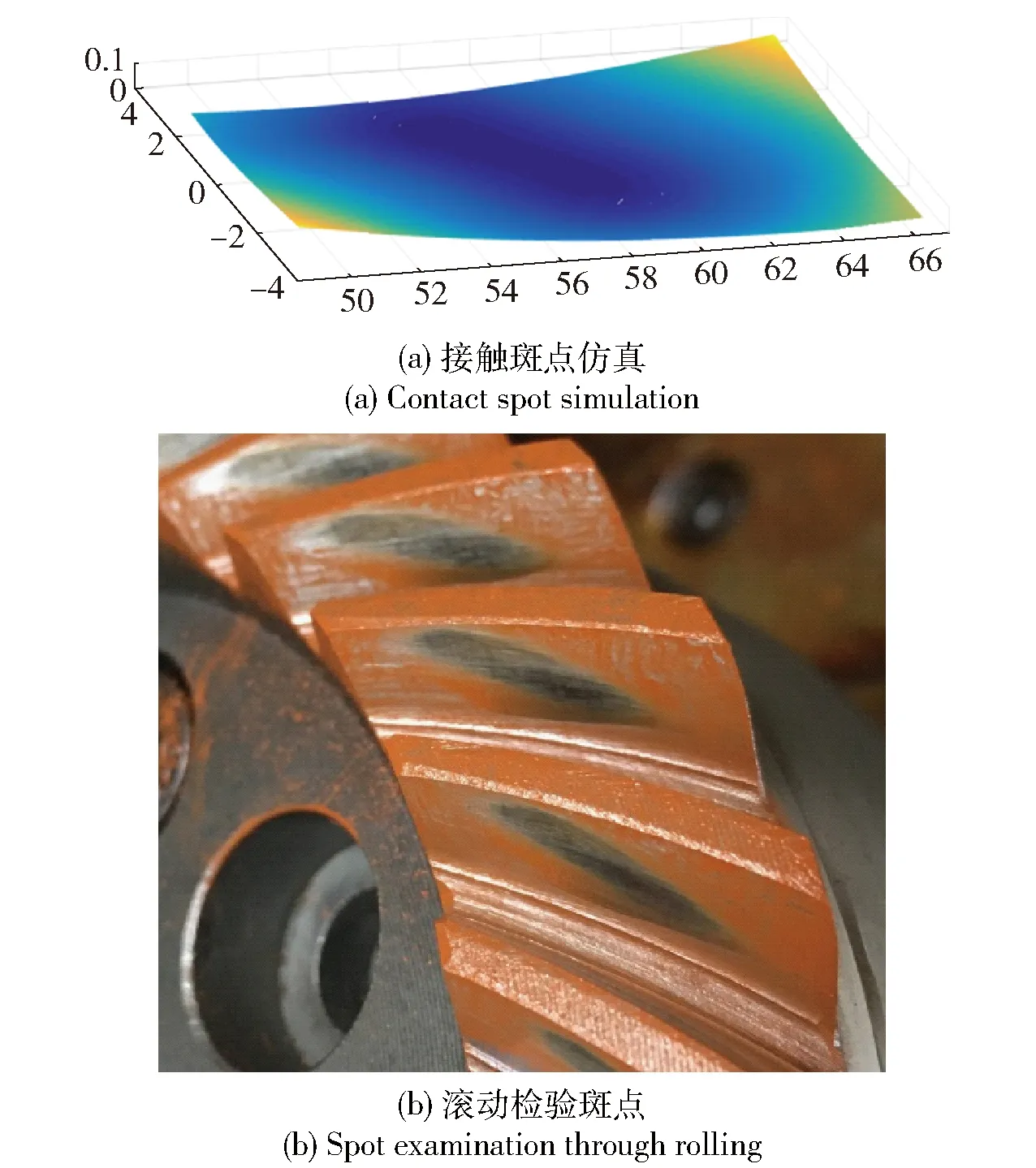

试验齿轮经磨齿加工,经过CNC齿轮测量中心检测评定,精度达到国标6级(GB/T11365—2019)。同时经过接触质量检验接触斑点与仿真结果达到一致,如图1所示。

图1 滚检接触斑点与仿真对比

1.2 材料强度试验

齿轮采用20CrNiMo高强度低碳合金钢。试棒与齿轮采用同一批次钢材,相同的热处理工艺,与齿轮一起生产。利用万能材料试验机,先对5根试棒进行抗拉强度试验,试棒均为脆性断裂,伸长率6.5%,断面收缩率<0.5%,抗拉强度均值1 664.7 MPa,与美国9310钢强度1 683.0 MPa标准基本一致。

采用GPS200型高频疲劳寿命试验机,对18根试棒进行了拉伸疲劳试验,应力比0.05,获得有效数据16个。疲劳断裂如图2所示,断面收缩很小,芯部轻微韧窝状,外围渗碳层为沿晶断裂。

图2 疲劳断裂试棒

通过数据处理获得50%置信度(存活率)材料S-N曲线,如图3所示。N=3×106循环次数对应强度883.90 MPa。

图3 材料S-N曲线

试验齿轮小轮16个齿, 1个齿断裂,意味着置信度为15/16, 即93.75%。16个数据点中应有15个位于93.75%置信度S-N曲线的上方。将材料50%置信度S-N曲线向下平移[20],得到材料93.75%置信度S-N曲线(如图3所示),该试验数据作为材料数据库用于后续齿轮疲劳寿命仿真。

2 弧齿锥齿轮弯曲疲劳寿命仿真

2.1 瞬态动力学分析

依据弧齿锥齿轮加工原理,建立数值齿面[18],齿根过渡曲面由刀尖圆角展成得到,确保三维模型准确。导入三维有限元软件,设置锥齿轮接触齿对(图4)。该锥齿轮重合度2.06,最多可以有3对齿轮同时接触,选择正在啮合的2个齿和后续3个齿共计5个齿,小轮为凹面,大轮凸面。

图4 接触面

齿面网格划分密度为0.7 mm、齿根圆角处加密到0.1 mm,以确保齿根弯曲应力的计算精度(如 图5),建立完整的试验齿轮动力学仿真模型。

图5 完整齿轮有限元网格

设置20CrNiMo材料参数:密度7 850 kg/m3,弹性模量1.8×1011Pa,泊松比0.3,齿面摩擦系数0.03。

运动学参数:小轮转速n1=900 r/min,大轮负载T2=499 N·m。

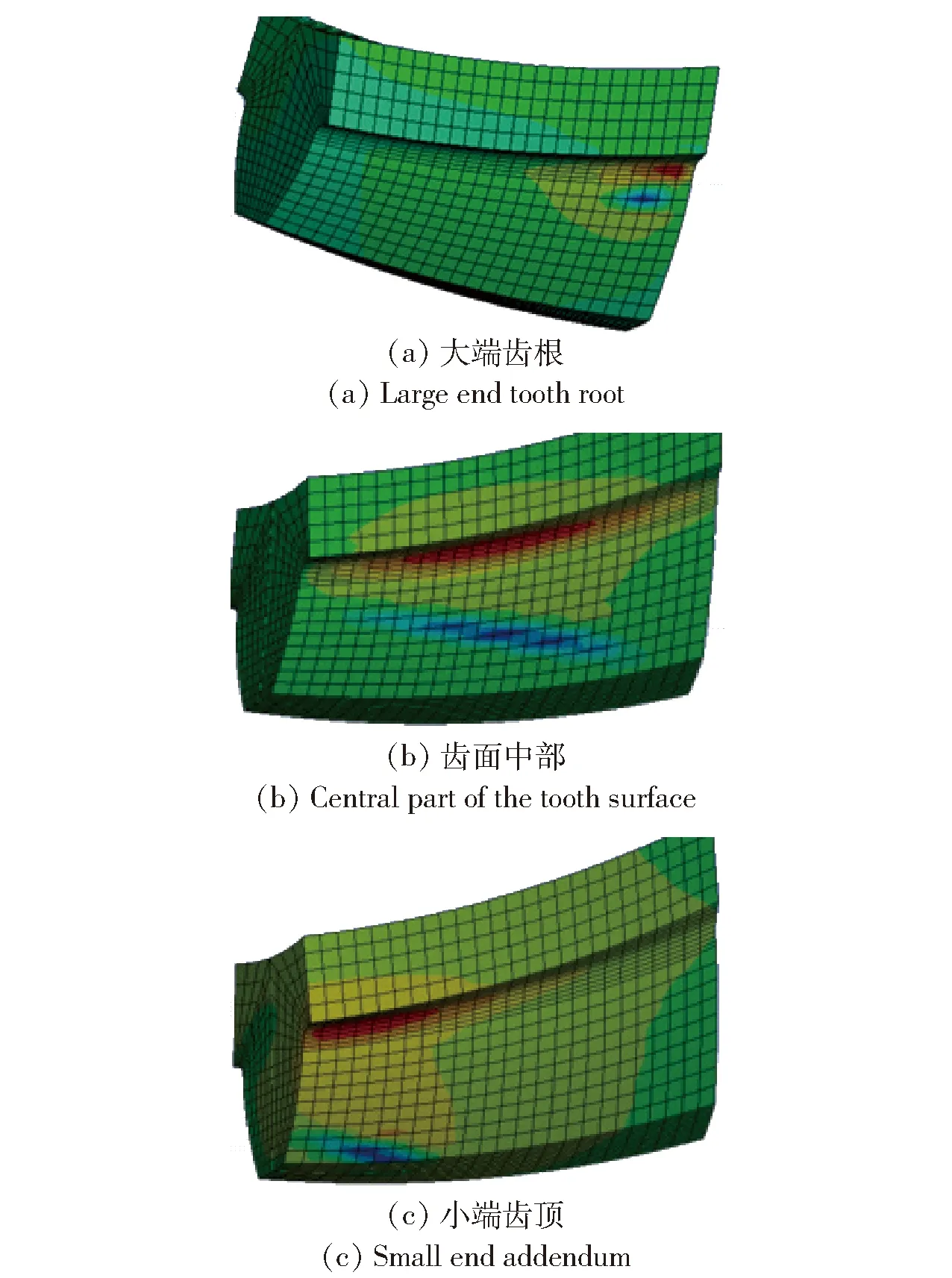

求解完成后得到齿根完整的弯曲应力变化历程(图6)。小轮从大端齿根进入啮合到小端齿顶退出,小轮齿根经历了从大端→中部→小端的一个应力变化过程。

图6 小轮齿根应力变化历程

2.2 弯曲疲劳寿命仿真

在疲劳寿命仿真软件nCode[21]中添加前述图3材料93.75%置信度S-N曲线数据。将材料赋予实体齿轮,并使用Gerber方法进行平均应力修正。对齿轮副进行疲劳寿命仿真,在疲劳寿命仿真云图中找到寿命循环次数最少的那一个节点即为轮齿弯曲疲劳失效点。

2.2.1 疲劳寿命3.0×106仿真

通过改变负载逐次逼近齿根弯曲疲劳寿命目标循环次数N=3.0×106。扭矩精度设为1 N·m。最后得到小轮转速n1=900 r/min,大轮负载T2=499 N·m条件下,齿根弯曲疲劳寿命N=3.009×106次。疲劳寿命云图如图7所示,观察齿根危险区域,不必关注齿面接触疲劳寿命。框选齿根疲劳失效危险区域节点,如图8所示,显示失效节点位于中部略靠大端。

图7 小轮疲劳寿命云图(T2=499 N·m)

图8 齿根的最大值云图

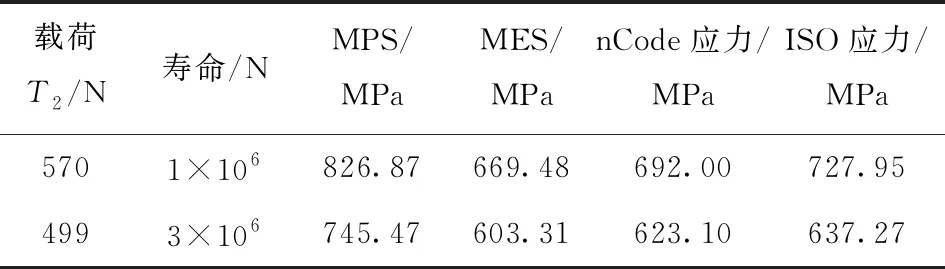

在N=3.0×106寿命循环下,失效节点最大主应力(MPS)最大值:745.47 MPa,最大等效应力(MES)最大值:603.31 MPa(见表3)。

2.2.2 疲劳寿命1.0×106仿真

分析方法同上,以小轮弯曲疲劳寿命N=1×106为目标,逐次逼近,计算出大轮负载为T2=570 N·m,其疲劳寿命云图如图9所示。齿根疲劳寿命云扩大,失效危险区域进一步朝大端移动。

图9 小轮疲劳寿命云图(T2=570 N·m)

失效节点MPS的最大值:826.87 MPa, MES的最大值:669.48 MPa (见表3)。

表3 弯曲疲劳强度仿真结果

2.3 弯曲疲劳寿命仿真结果评价

除了上述两种应力外,提取nCode应力,同时利用ISO标准计算相应的齿根工作应力[22-23]。从 表3 结果看,nCode仿真应力与ISO标准更为接近,误差5.2%、2.3%,也从侧面反映了仿真结果的可靠性。

由以上结果绘制双对数坐标系下4种应力的齿轮弯曲疲劳寿命仿真S-N曲线,如图10所示。

图10 齿轮仿真S-N曲线

3 弯曲疲劳寿命试验评价

3.1 加速疲劳试验因子的确定

在双对数坐标系下,S-N曲线为一条直线(图10),取直线上两点:齿根弯曲应力σx>σy,σx对应低循环次数Nx,σy对应高循环次数Ny。由S-N曲线公式可知

(1)

两式相减可得

(2)

由(2)式可知,不同应力与寿命之间的比例关系取决于S-N曲线的斜率k。定义应力加速因子为

(3)

图10中nCode与ISO对应幂指数k=-0.095 465、-0.121 097。以Ny=3×106寿命对标,用Nx=1×106试验替代,加速因子a=1.110 58、1.142 29,相应的载荷T2为570 N·m和 499 N·m。

3.2 试验设备

脉冲试验机不适用于锥齿轮,台架回转式试验则完全能够反映齿轮的运转工况,所获得的试验数据更为可靠,文献[24]对比了这两种试验方法的差异。为进行锥齿轮疲劳寿命试验,专门开发了闭功率流耐久性试验台架[25],如图11所示。该设备加载扭矩稳定,试验过程中很少需要调整。箱体支承系统刚度远远大于轮齿本身的刚度,锥齿轮的错位量可以忽略不计,确保对齿根应力、寿命不会造成明显的影响。

图11 闭功率流锥齿轮疲劳寿命试验台

3.3 试验流程及规范

3.3.1 接触区规范

试验齿轮安装依据所设计接触区标准(图1),装箱后锥齿轮滚动接触斑点如图12所示,与前述 图1 一致。接触斑点中部略靠小端,随着载荷的增大接触部位会逐渐向大端扩展,直至充满整个齿面。

图12 齿面滚检接触斑点

3.3.2 润滑与跑合规范

润滑油采用美国石油学会(API)认证标准GL-5等级85W-90标号的重负荷齿轮油。试验中途更换一次润滑油。

为防止齿面点蚀,试验前进行一定量的跑合。跑合方式为1/4扭矩跑合1.0×105次,1/2扭矩跑合7.2×104次,3/4扭矩跑合3.6×104次,计2.0×105次,小轮转速1 200 r/min。跑合后将转速调整至900 r/min,加载至试验扭矩。

试验过程中,主试齿轮箱油温保持在45~55 ℃之间。

3.4 试验

以1.0×106寿命加速试验推断3.0×106寿命强度,先进行1.0×106寿命的强度试验,评测后再通过3.0×106寿命强度进行验证。

3.4.1 1.0×106寿命试验

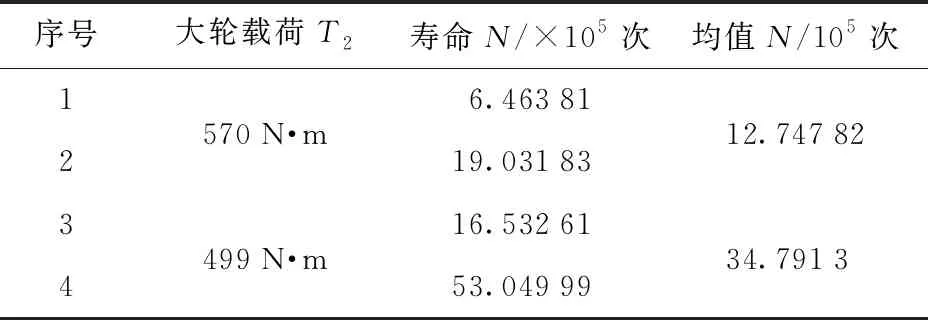

小轮转速n1=900 r/min,大轮负载T2=570 N·m试验了3对齿轮,第一对齿轮先期出现了点蚀,无断齿,后两对齿轮试验断裂失效如图13所示。两对齿轮循环次数折合试验台运转时长70小时,获得的 2组弯曲疲劳寿命数据如表4所示的1号和2号。

图13 疲劳试验断齿(T2=570 N·m)

表4 弯曲疲劳寿命试验结果

1号、2号齿轮试验均值寿命Nx=1.274 782×106,取对数后与仿真结果对比误差为

(4)

3.4.2 3.0×106寿命试验

根据图10的S-N曲线,以T2=570 N·m试验寿命Nx=1.274 782×106推断负载T2=499 N·m疲劳寿命应该为Nz=3.824 346×106,与仿真目标寿命3.0×106相近,取对数相对误差1.63%。考虑到可能存在的试验误差,仍以仿真载荷T2=499 N·m进行后续的3.0×106高周疲劳试验。

先后累计对两对齿轮进行了130多个小时的耐久性试验,两对齿轮的疲劳断裂结果如图14所示,获得的试验数据如表4所示3号、4号,其均值寿命Ny=3.479 13×106。

图14 疲劳试验断齿(T2=499 N·m)

取对数后与推断结果对比实际误差为

(5)

从试验后齿面磨损痕迹看齿面达到了满载状态,载荷分布均匀,没有明显的偏载,承载区与图1预置接触斑点位置一致性较好。断齿均发生在小轮大端齿根,与疲劳寿命仿真结果一致。

3.5 试验结果评价

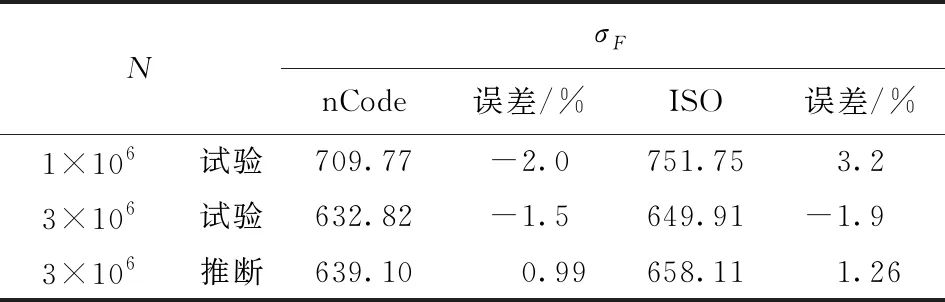

试验得到循环次数1×106和3×106对应的齿根许用弯曲应力如表5所示,与表3仿真结果对比最大误差不超过3.2%。以上述两种负载的仿真结果、试验数据为样本绘制置信度为50%的锥齿轮S-N 曲线如图15所示,用nCode与ISO应力评价,对应幂指数k=-0.104 454和-0.132 503,3倍寿命的加速因子a=1.121 56和1.156 70。与图10仿真结果接近。

表5 齿轮试验弯曲强度

图15 齿轮试验S-N曲线

以循环次数为1×106齿根弯曲强度推断出3×106寿命两种应力(表5),与试验结果对比误差不超过1.26%,推断结果与实际符合度高。

根据上述原理,以图10的S-N斜线为例,可计算出ISO应力对应10倍寿命的加速试验因子a=1.321 59,或计算更高倍数的加速应力因子,但其可靠性尚待理论与试验验证。

4 结论

(1) 对20CrNiMo高强度齿轮钢进行了抗拉强度测试,获得了材料的抗拉强度与疲劳强度S-N曲线,抗拉强度均值1 664.7 MPa,与美国9310钢强度标准1 683.0 MPa基本一致。N=3×106循环次数50%置信度对应强度883.90 MPa。

(2) 建立了准确的弧齿锥齿轮三维有限元模型,给出了相应的弯曲疲劳寿命仿真计算流程,完成了两个水平的锥齿轮的疲劳寿命仿真分析,以材料试验数据为基础,提高了仿真数据的可靠性。

(3) 通过锥齿轮疲劳寿命台架试验,获得了 4个有效数据,绘制了试验齿轮的S-N曲线,以ISO标准ISO10300—2014评价3×106寿命齿根弯曲强度649.91 MPa。

(4) 探究了大应力短寿命推测小应力长寿命数据的可行性,给出了3倍寿命加速试验应力因子为1.156 7;S-N强度寿命试验与仿真结果对比误差小于 3.2%,一致性较好。

为弧齿锥齿轮弯曲疲劳评价积累了宝贵的数据,为复杂齿轮结构件的小样本疲劳强度评价提供了借鉴。