控制油压对湿式多片离合器分离动态特性的影响

2022-12-01郑良杰马彪陈漫于亮张存振

郑良杰,马彪,陈漫,于亮,张存振

(北京理工大学 机械与车辆学院,北京 100081)

0 引言

湿式多片离合器作为车辆传动系统的关键部件,起到传递功率和切换挡位的重要作用,直接影响传动装置的综合性能。湿式多片离合器接合过程摩擦转矩和分离状态带排转矩是目前国内外学者的研究重点。

考虑离合器的接合过程,马彪等[1]、Yu等[2-3]建立基于平均流量模型的摩擦元件多场耦合数值模型,研究了控制油压等工作参数对摩擦转矩的影响规律。吴健鹏等[4]优化了离合器接合过程温度场数值模型,研究了控制油压对滑摩过程温度场的影响。马彪等[5]采用热阻网络模型研究了润滑流量和转速对离合器温升的影响规律。杨立昆等[6]研究了控制油压对接合过程摩擦振颤的影响规律。赵二辉等[7]、Yu等[8]通过摩擦副微观混合润滑模型分别研究了转速和沟槽面积对离合器摩擦磨损特性的影响。在传动装置工作过程中,离合器长时间处于分离状态,降低带排转矩对传动效率的提升意义重大。Iqbal等[9]、Hu等[10]分别建立了中低速和高速状态带排转矩数值计算模型。张琳等[11]和Zhang等[12]通过分离状态摩擦副碰摩模型研究了高转速下摩擦元件的摆动运动规律和带排转矩特性。成宵等[13]基于含径向槽的计算流体力学(CFD)流场仿真模型研究了入口流量和转速对带排转矩的影响。师路骐等[14]研究了低速下摩擦元件偏置和高速下摩擦副间隙收缩对带排转矩的影响。Wang等[15]通过建立数学统计模型,研究了摩擦副间隙分布对低速带排转矩的影响,结果表明间隙分布越不均匀,带排转矩越大。为了增大副间流体动压承载力并改善摩擦副间隙的均匀程度,Neupert等[16-17]通过试验和CFD仿真的方法研究了分离状态副间油膜压力的分布规律。另外,分离过程中甚至会出现某些摩擦副无法分离的情况,导致摩擦副的长时滑摩,造成离合器烧蚀。所以,分离过程转矩和间隙的变化以及分离过程持续时间对车辆换挡的精确控制非常关键。

本文针对以上问题,考虑摩擦元件的运动特性和结构特征,建立湿式多片离合器分离过程动力学数值模型,研究了分离过程初始控制油压和油压下降速率对六摩擦副湿式离合器分离动态特性的影响,得到分离过程摩擦副间隙和摩擦转矩的变化规律,提出了不均匀系数以表征湿式多片离合器分离间隙均匀度。本文填补了离合器工作参数对湿式多片离合器分离过程影响的研究空白。

1 物理模型

1.1 轴向运动模型

湿式多片离合器的结构如图1所示,在其工作过程中,可以轴向移动的摩擦元件有活塞、摩擦片和钢片,其轴向受力如图2所示。图2中,Fv为流体动压承载力,Fc为微凸体粗糙接触力,Fk为回位弹簧作用力,Fp为控制油压作用力,Fd为阻尼力,Fimpact为活塞与离合器毂的碰撞接触力,Fs和Ff分别为钢片和摩擦片的花键摩擦力,Z为离合器的摩擦副数,摩擦元件按照从活塞至最后一片摩擦片的顺序编号为0、1、2、3、…、Z-1和Z,x为各摩擦元件位移,相邻摩擦元件之间的间隙可以表示为

(1)

式中:Hsd和Hfd分别为钢片和摩擦片的厚度。

各摩擦元件的受力平衡方程为

(2)

1.2 流体润滑模型

在平均层流假设[1]的基础上考虑摩擦材料的渗透性和粗糙接触效应,并假设油膜压力轴对称,边界油膜压力为0 MPa,将平均油膜压力在流体润滑面积Av上积分,得到摩擦副的流体动压承载力[3]为

(3)

式中:η为润滑油动力黏度;h为名义油膜厚度;σ为联合表面粗糙度均方根;Ri和Ro分别为摩擦副内外半径;Ared为非沟槽区域面积比;系数A和B分别为

A=φrh3+12Ψdm

(4)

(5)

φr为径向压力流量因子,Ψ和dm分别为摩擦材料的渗透率和厚度,ρ为润滑油密度,ωf1和ωf2分别为钢片和摩擦片的角速度;C为接触比。

考虑活塞与第1片钢片同为钢材料,并以相同的角速度旋转,对(3)式进行简化,得到活塞与第1片钢片之间的流体动压承载力为

(6)

1.3 粗糙接触模型

将粗糙接触面积Ac与名义接触面积An的比值定义为接触比C[3],

C=κπ2(Nβσ)2·

(7)

式中:κ为塑性变形系数;N和β分别为微凸峰的密度和曲率半径;H=h/σ为膜厚比。

微凸体接触压力[1]可以表示为

(8)

式中:K′为接触系数;E′为当量弹性模量。

在粗糙接触面积上对微凸体接触压力进行积分,得到微凸体粗糙接触力为

(9)

1.4 摩擦转矩模型

摩擦副的摩擦转矩Mf由黏性转矩Mv和粗糙接触转矩Mc构成。基于平均流量模型,黏性转矩[3]表示为

(10)

式中:φf和φfs为剪切应力系数;Δω为主被动端角速度差。

对微凸体接触压力产生的摩擦力微元进行积分,得到粗糙接触转矩[3]为

(11)

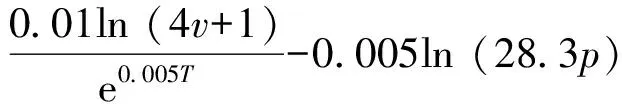

式中:μ为摩擦系数,通过大量销盘试验数据拟合获得[18],表示为

0.08(e-0.005T-1)(e-0.2v-1)+

(12)

v为两摩擦表面线速度差,T为润滑油温度,p为摩擦副加载压力。

离合器系统的转矩平衡方程表示为

(13)

式中:If1为被动端转动惯量;Mfi为第i个摩擦副的摩擦转矩;MR为被动端阻力矩。

1.5 花键阻力模型

由于摩擦转矩经由花键传递,当摩擦片或钢片发生轴向移动时,花键处会产生阻碍其轴向移动的摩擦力[19]。摩擦片受到的花键摩擦力表示为

(14)

钢片受到的花键摩擦力表示为

(15)

式中:μs为对偶钢片外齿花键摩擦系数;Rs为外花键齿节圆半径;αs为外花键齿压力角。

此外,钢片受到的花键阻尼力表示为

(16)

式中:cs为阻尼系数,与外齿花键结构有关。

1.6 活塞碰撞模型

在湿式多片离合器的分离过程中,活塞在回位弹簧推动下回到极限位置后,其动能不可能瞬间归零,而是在活塞与离合器毂的不断碰撞过程中耗尽。碰撞过程中活塞的位移和速度变化会影响摩擦副的分离,因此,采用LN接触模型[20]将碰撞接触力表示为

(17)

2 数值仿真

随着活塞端控制油压的加载与卸载,离合器从分离状态开始依次经历接合过程、接合状态和分离过程,最后回到分离状态。离合器工作循环的仿真流程如图3所示,首先使用初始状态或上一时间步的计算结果计算摩擦元件受力;然后通过求解受力平衡方程获得各摩擦元件加速度、速度和位移;再使用各摩擦元件位移和速度计算各间隙和各间隙变化率;最后重复该计算过程至预设仿真时长tend。

选取6摩擦副湿式多片离合器进行仿真,一个工作循环的仿真时长为5 s。为体现活塞与第1片钢片之间间隙δ0的变化,将其初始值设为0.05 mm,将第1摩擦副间隙δ1的初始值设为0.45 mm,而其他摩擦副间隙的初始值均为理想分离间隙0.5 mm。其他仿真输入参数如表1所示。

表1 仿真输入参数

考虑离合器分离过程的初始控制油压和油压下降速率,设置控制油压在第1.5 s从1.8 MPa开始下降,分别在第1.6 s、1.7 s、1.8 s、1.9 s和2 s下降至0.05 MPa,最后均在第5 s下降至0 MPa,并将其依次编号为PD1、PD2、PD3、PD4和PD5;设置初始控制油压分别为1.2 MPa、1.5 MPa、1.8 MPa、2.1 MPa和2.4 MPa,均在第1.6 s下降至0.05 MPa,并将其依次编号为p1、p2、p3、p4和p5。以PD1(p3)组仿真为例:在离合器的整个工作过程中,控制油压papp和钢片转速nf1的变化如图4(a)所示,摩擦片转速nf2始终为1 000 r/min,钢片的初始转速和最终转速均为0 r/min,各间隙的变化如图4(b)所示。

根据油压、转速和间隙的变化,以PD1(p3)组仿真为例对湿式离合器的工作过程进行划分:控制油压作用力在第0.3 s之后大于回位弹簧力,各间隙开始减小,接合过程(A)开始;钢片和摩擦片的转速差在第0.638 s降为0 r/min,主被动端完成同步,离合器进入接合状态(B);控制油压在第1.5 s开始下降,分离过程(C)开始;各摩擦副间隙在第1.698 s之后稳定,分离过程结束,离合器进入分离状态(D)。

3 控制油压对分离过程影响

3.1 分离过程持续时间

如图4(b)所示,在分离过程中,各摩擦副间隙首先缓慢增大,再迅速增大,然后剧烈波动,最后趋于稳定。第1摩擦副间隙δ1波动最剧烈且持续时间最长,当δ1稳定后,分离过程结束。不同油压下降速率下的分离过程结束时刻t3如表2所示。随着油压下降速率的减小,分离时刻从第1.698 s延后至第2.019 s,各组分离过程持续时间分别为0.198 s、0.277 s、0.357 s、0.438 s和0.519 s。因此,油压下降速率的减小显著延长了湿式多片离合器的分离过程持续时间。

不同初始控制油压下的分离过程结束时刻t3如表3所示。随着初始控制油压从1.2 MPa增加至2.4 MPa,分离时刻从第1.689 s延后至第1.704 s,各组分离过程持续时间分别为0.189 s、0.194 s、0.198 s、0.201 s和0.204 s。因此,初始控制油压的增加延长了湿式多片离合器的分离过程持续时间,但是其影响相对较小。

3.2 分离间隙均匀度

不同油压下降速率和初始控制油压下的摩擦副分离间隙分别如表2和表3所示,各组摩擦副间隙均从第1副至第6副依次减小。由表2、表3可以发现,通过直接比较各摩擦副间隙的大小并不能直观地判断间隙分布的均匀程度。因此提出不均匀系数Π表征摩擦副分离的均匀程度,不均匀系数表示为

表3 不同初始控制油压下仿真结果

(18)

式中:δ*为理想均匀分离间隙。不均匀系数与摩擦副间隙大小呈反比,与分离间隙均匀度呈反比,并且1>Π>0.5。

如图5所示,不均匀系数随着摩擦副间隙的增大首先缓慢减小,然后迅速减小,并随间隙的波动出现波动,当摩擦副间隙稳定后,不均匀系数也随之稳定。不同油压下降速率下,分离过程结束后的不均匀系数计算结果如表2所示。随着油压下降速率的减小,不均匀系数从0.561 0增加至0.597 8,第1摩擦副间隙δ1从1.439 1 mm增加至1.755 5 mm,第6摩擦副间隙δ6从0.224 3 mm减小至0.178 7 mm。因此,油压下降速率的减小显著恶化了湿式多片离合器的分离间隙均匀度。

表2 不同油压下降速率下仿真结果

不同初始控制油压下,分离过程结束后的不均匀系数计算结果如表3所示。由表3可见:随着控制油压从1.2 MPa增加至2.1 MPa,不均匀系数从0.562 2减小至0.560 5;当控制油压增加至2.4 MPa时,不均匀系数增加至0.564 3。因此,初始控制油压的增加有助于改善分离间隙均匀度,但初始控制油压过高时,反而恶化了分离间隙均匀度。相比于油压下降速率,初始控制油压对分离间隙均匀度的影响并不明显。

3.3 分离过程润滑特性

在湿式多片离合器的分离过程中,各摩擦副依次经历边界润滑阶段(C1)、混合润滑阶段(C2)和流体动压润滑阶段(C3)。依据粗糙接触转矩和黏性转矩的变化对分离过程润滑阶段进行划分。如图6所示,PD1(p3)组黏性转矩在第1.57 s开始增加,分离过程进入混合润滑阶段;如图7所示,PD1(p3)组粗糙接触转矩在第1.645 s开始小于10-6N·m,分离过程进入流体动压润滑阶段。其余各组进入混合润滑阶段的时刻t1和进入流体动压润滑阶段的时刻t2如表2和表3所示。

随着油压下降速率的减小,各组进入混合润滑阶段的时刻从第1.57 s延后至第1.781 s,边界润滑阶段的持续时间依次为0.07 s、0.125 s、0.179 s、0.23 s和0.281 s;各组进入流体动压润滑阶段的时刻从第1.645 s延后至第1.962 s,混合润滑阶段的持续时间依次为0.075 s、0.099 s、0.126 s、0.154 s和0.181 s;各组流体动压润滑阶段的持续时间依次为0.053 s、0.053 s、0.052 s、0.054 s和0.057 s。因此,油压下降速率的减小显著延后了分离过程中润滑特性的转变,并显著延长了边界润滑和混合润滑阶段的持续时间,但对流体动压润滑阶段的持续时间几乎没有影响。

随着初始控制油压从1.2 MPa增加至2.4 MPa,各组进入混合润滑阶段的时刻从第1.55 s延后至第1.581 s,边界润滑阶段的持续时间依次为0.05 s、0.061 s、0.07 s、0.077 s和0.081 s;各组进入流体动压润滑阶段的时刻从第1.636 s延后至第1.651 s,混合润滑阶段的持续时间依次为0.086 s,0.08 s,0.075 s,0.072 s和0.07 s;各组流体动压润滑阶段的持续时间依次为0.053 s、0.053 s、0.053 s、0.052 s和0.053 s。因此,初始控制油压的增加延后了分离过程中润滑特性的转变,延长了边界润滑阶段的持续时间,并缩短了混合润滑阶段的持续时间,但对流体动压润滑阶段的持续时间几乎没有影响。

3.4 分离过程摩擦转矩

如图7所示,在边界润滑和混合润滑阶段,粗糙接触转矩首先迅速减小,然后缓慢减小至0 N·m。如图6所示,在混合润滑和流体动压润滑阶段,黏性转矩首先迅速增大,达到最大值后又快速减小,并随着间隙的波动出现波动,当间隙稳定之后,随着转速差的增大而缓慢增大。

如图7(a)所示,随着油压下降速率的减小,粗糙接触转矩的衰减速率依次减小。如图6(a)所示,随着油压下降速率的减小,黏性转矩的最大值依次增加,分别为14.5 N·m、20.8 N·m、26.7 N·m、31.9 N·m和36.8 N·m;分离过程结束时刻的黏性转矩也依次增加,分别为1.75 N·m、2.02 N·m、2.39 N·m、2.84 N·m和3.34 N·m。因此,油压下降速率的减小减缓了粗糙接触转矩的下降,并显著增大了分离过程中的黏性转矩。

如图7(b)所示,随着初始控制油压从1.2 MPa增加至2.4 MPa,分离过程粗糙接触转矩的初始值依次增大,粗糙接触转矩的衰减速率也依次增大。如图6(b)所示,随着控制油压从1.2 MPa增加至2.4 MPa,黏性转矩的最大值依次减小,分别为17.1 N·m、15.6 N·m、14.5 N·m、13.9 N·m和13.5 N·m。随着控制油压从1.2 MPa增加至2.1 MPa,分离过程结束时刻的黏性转矩依次减小,分别为1.86 N·m、1.8 N·m、1.75 N·m和1.72 N·m,但当控制油压增加至2.4 MPa时,分离过程结束时刻的黏性转矩增加至1.75 N·m。因此,初始控制油压的增加显著增大了粗糙接触转矩的初始值和衰减速率,并减小了分离过程中的黏性转矩,但对分离过程结束时刻的黏性转矩影响较小。

可见控制油压下降越慢,微凸体形变恢复越慢,使分离过程持续时间延长,进而放大了花键摩擦力的阻碍作用,使分离间隙更加不均匀,并导致黏性转矩的增加;初始控制油压越大,转速差出现的越晚,流体动压承载力越小,使分离过程持续时间略微延长,并减小了分离过程中的黏性转矩。

4 结论

本文建立了湿式多片离合器分离过程的动力学数值仿真模型,研究了控制油压对六摩擦副湿式离合器分离过程动态特性的影响。得到主要结论如下:

1)受控于微凸体形变的恢复,油压下降速率的减小和初始控制油压的增加均延长了湿式多片离合器的分离过程持续时间,但是油压下降速率的减小对分离过程持续时间的延长作用更为显著。

2)随着油压下降速率的减小,花键摩擦的阻碍作用被放大,使不均匀系数从0.561 0增加至0.597 8,湿式多片离合器的分离间隙均匀度显著恶化,而初始控制油压对分离间隙均匀度的影响并不明显。

3)油压下降速率的减小显著延长了边界润滑和混合润滑阶段的持续时间,而初始控制油压的增加延长了边界润滑阶段的持续时间,缩短了混合润滑阶段的持续时间;但油压下降速率和初始控制油压对流体动压润滑阶段的持续时间几乎没有影响。

4)油压下降速率的减小减缓了粗糙接触转矩的下降,受分离间隙均匀度恶化的影响,分离过程中的黏性转矩显著增大;而初始控制油压的增加显著增大了粗糙接触转矩的初始值和衰减速率,并减小了分离过程中的黏性转矩。