竹浆模塑成型热压干燥系统优化设计与成模仿真*

2022-11-30陈志强

陈志强

(福建省林业科学研究院,福建 福州 350012)

竹浆模塑制品具有防潮、防油、抗菌、耐热、防紫外线、无毒无味,以及较强的机械性能等优点。但竹浆模塑产品尚未占据市场主要份额,主要是因为这类企业生产装备自动化程度低,规模化生产程度低,生产过程能耗高,产品生产成本高等。因此,发展高效低耗、自动化程度高的竹浆模塑生产设备,是加快竹浆模塑产品产业化进程的当务之急。李正红[1]分析了ZMC-1.5全自动纸浆模塑制品生产设备的机械系统及其成型机构、热压机构等设计要点。廖泽顺等[2]通过仿真的方式发现模具吸浆孔的孔径和结构、吸浆时间以及热压时间对纸塑产品的质量有很大影响。林伟健[3]针对目前用于生产纸模制品的热压机,存在控制难、体积大等问题,采用伺服热压机替代液压缸为动力控制压合速度,优化后的装备体积小且方便维护。本研究通过优化现有设备的工业参数,提高成型机和热压干燥机自动化程度,并通过仿真分析优化后的设备性能对成品质量的影响,以期提高竹浆模塑成品合格率及生产效率。

1 生产线总体设计

1.1 生产线设备组成

本着机械系统结构简洁紧凑,便于布置,同时自动化易于实现的原则,选用往复式吸浆成型工艺。由于成型时间约为热压所需时间的1/2,为确保生产线上成形与热压工艺的匹配,同时也为提高生产效率及机械系统的稳定性,在整机总体设计布置上,采用一台成型机与两台热压机,并配备制浆、调浆、空压站、真空站和热压模具油加热系统等。生产线可根据制造不同空间结构的成品,更换相应的模具即可,满足不同产品的需求[4]。

1.2 设备工作原理

竹浆模塑制品采用吸浆法及一次性热压成型[4]。工艺流程:连续将调制好的浆液送入浆池;将已布置好的成形网模的下模具通过气缸推入料槽,真空后注满浆液,将其上移,与上模合并,加压脱水,再将上、下模具分开,将湿坯送到上模具;将湿板料移到热压工位,将热压下模具和上模具结合,然后将湿坯料送到热压上模具中,与模具分开;热压上模具和热压下模具结合,完成热压成型;成型后,将上模具和热压下模具分开,将制品通过热压上模具送入接合机构,完成1次循环[5]。

2 成型装置优化设计

2.1 成型部分分析

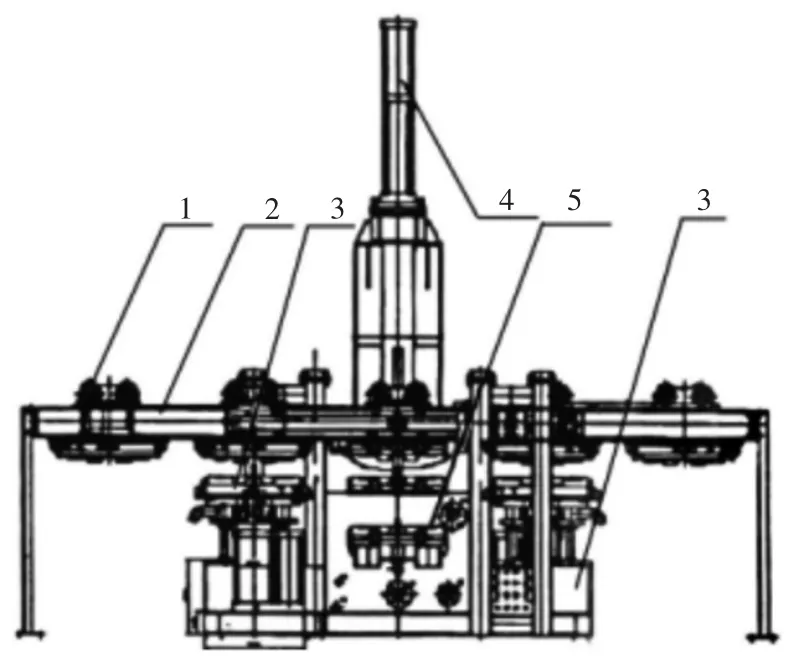

成形部分是竹浆模塑生产线上模塑成型的关键,气液增压缸、模具和流浆池是成型机的关键部分。成型机3D结构剖面如图1所示,成型机的工作是成型下模将气液增压缸作为动力系统,实现吸浆、脱水和湿胚脱模、转移等工序一系列移动[6]。

图1 设备整机结构图

2.2 成型部分改进设计

生产线采用竹浆为原料,由于竹浆具有细小纤维含量多,成型性、滤水性差,附着力大且易粘网等特点,导致成型困难。设计方案重点从浆料的成型性能、避免浆料黏网方面在原成型机机构的基础上来优化。优化方案如下:

(1)增加模具数,提高成型效率,提高竹浆制品的生产率,降低成本。

(2)在成型下模上布置一些合适的进气小孔,从而保证浆料均匀分布。根据成型效果匀度数据统计,得出改进参数:孔径φ2.5、孔边距10 mm、开孔率为4.9%。

(3)为热压干燥后便于排水,将气室内的底面磨成3°~5°的坡度。

(4)成型网模下使用真空脱水,使用二位二通电磁阀控制成型模气室转换气。

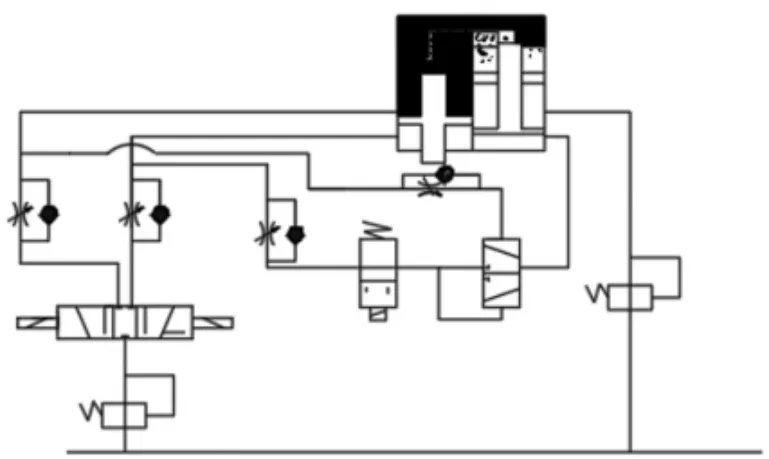

(5)为了使设备更加紧凑,摒弃掉液压传动装置,使用气液增压缸带动模具闭合去除成型游离水。气液增压缸气动控制系统如图2所示,一个电磁二位二通先导阀、一个三位五通电磁换向阀和一个气动差压控制阀、溢流阀及单向阀组成了气路控制系统[7]。

图2 气液增压气动控制系统

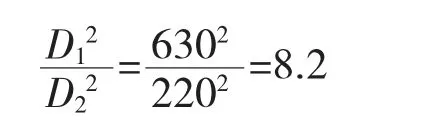

2.3 成型气缸计算

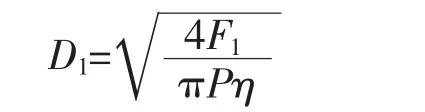

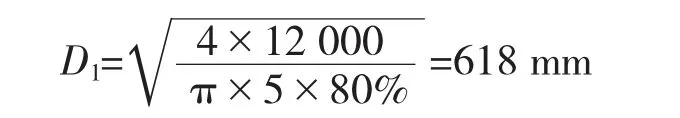

气液增压缸采用普通气缸,缸径则以所需最大压力12000 kg进行设计[8]。缸径D1为:

式中:F1为气缸所受的总阻力,F1=12000 N;P为空气工作压力,P=5 kg/mm2;η为气缸工作效率,取η=80%。

代入得:

按气缸内径系列标准圆整,取D1=630mm。

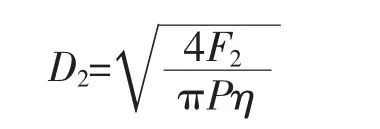

若采用增压气缸,则缸内径D2为:

式中:F2为气缸上升所受的总阻力,F2=12722 N;

代入得:

按气缸内径系列标准圆整,取D2=220 mm。

由上面的计算可知普通气缸是增压气缸耗气量的8.2倍。因为普通气缸的耗氧量远远大于增压气缸的耗氧量,故采用增压气缸。

3 热压干燥装置优化设计

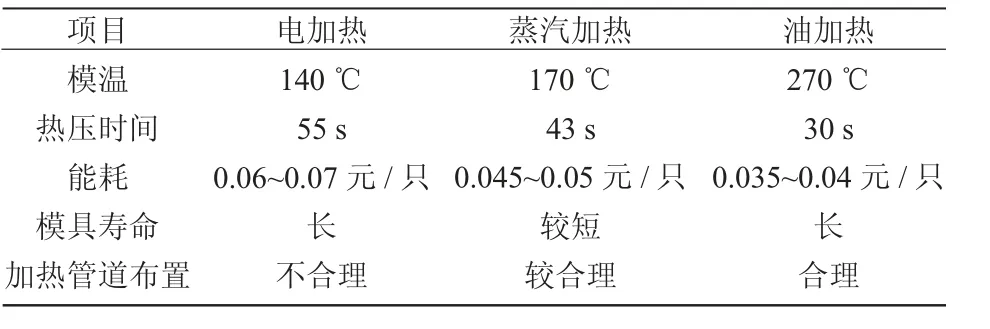

3.1 热压干燥部分加热方式选择

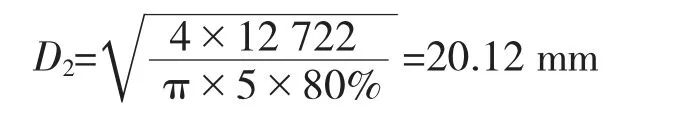

在定型模上使用加热媒介所得的热能来烘干定型膜内湿胚。通过表1的因数比较,采用油加热方式是合理且成本最低的。

表1 三种不同加热方式效果比较

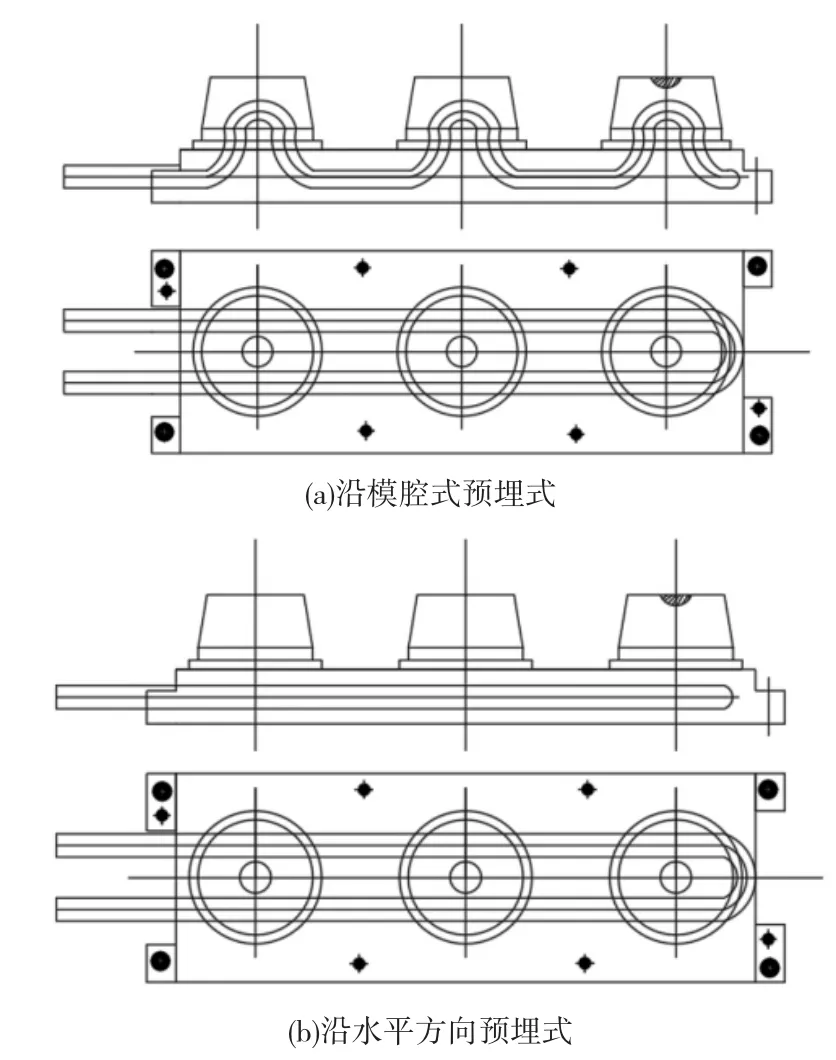

采用油加热,其主要优势为:1)具有较低的工作技术要求、不具有强烈的腐蚀性、发生穿孔等危害的可能性较低;2)通过参考模具型腔的外型要求,预先埋置合适的管道(图3),可保证模具受热十分均匀,降低生产能耗。

3.2 热压上模管道分布形式分析

导热油对流换热产生的热量在一样的条件情况下,管道沿模腔如图3(a)的比沿水平方向如图3(b)分布的高,因此管道分布优化为沿模腔形状分布。

图3 预埋式热压凸模简图

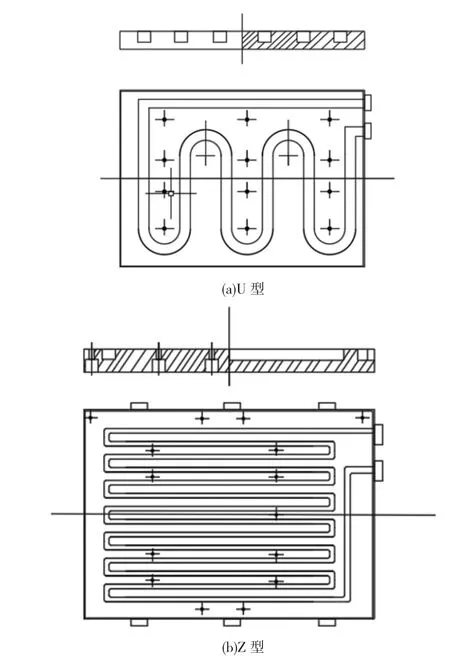

3.3 加热板结构分析

选择以导热油作为媒质的加热板结构有U型和Z型两类(图4),分别对应板内预埋油管和板内加工油槽[9]。只考虑管道为直管分布条件下,U型加热板管道长l1=4500 mm,Z型加热板管道长l2=8600 mm,U、Z型加热板管道的直径d=25mm,tf=270℃,tk=250℃,无需曲率修正,εr=1,εl=1,雷诺数Ref=104,Prf=84,λf=0.132 w/(m·℃),计算热量值为:

图4 加热板结构

U型板产出的热量Q1=98.1 kW/h

Z型板产出的热量Q2=187.4 kW/h

由于向心力的存在,使其产生二次循环,热交换时间与直管相比会持续更长,因此,选用Z型加热板。该优化方案有效降低了热能消耗,从而降低了生产成本[10]。

4 餐具模流仿真实验

在设计模塑成型热压干燥系统时通过成型仿真实验,得到纸浆填充时间、各个方向的锁模力等。成型仿真内容包含:建立几何模型、选定流动区域;对模拟仿真区域进行网格划分、确定仿真所需的边界条件,初始条件和流动条件;进行流体模拟仿真,分析和处理模拟仿真的数据。

4.1 模型属性

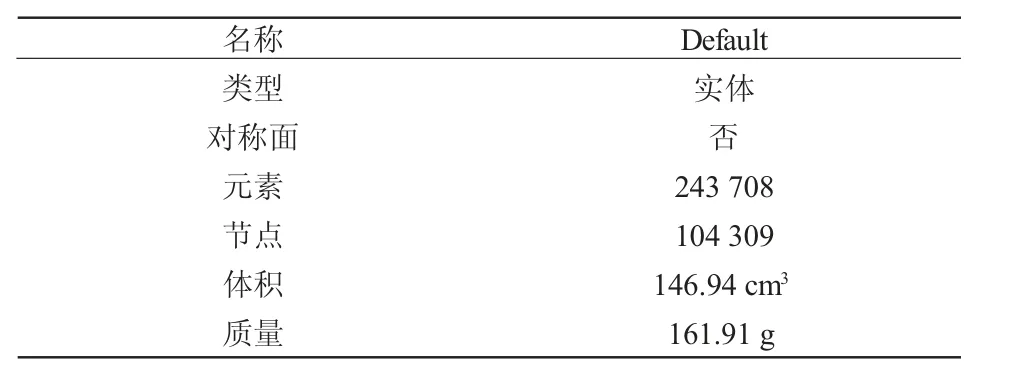

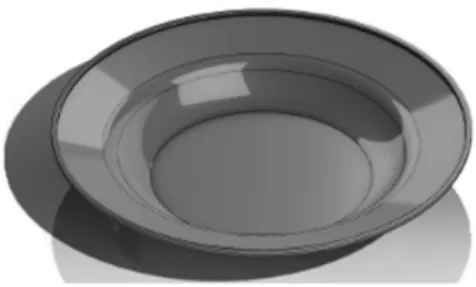

模流仿真研究对于实验仿真方面,选用餐具(竹材)作为仿真对象。利用SolidWorks软件构建餐具3D模型(图5),使用SolidWorks Plastics进行模流仿真分析[11](表2)。

表2 模型基本信息

图5 模具三维图

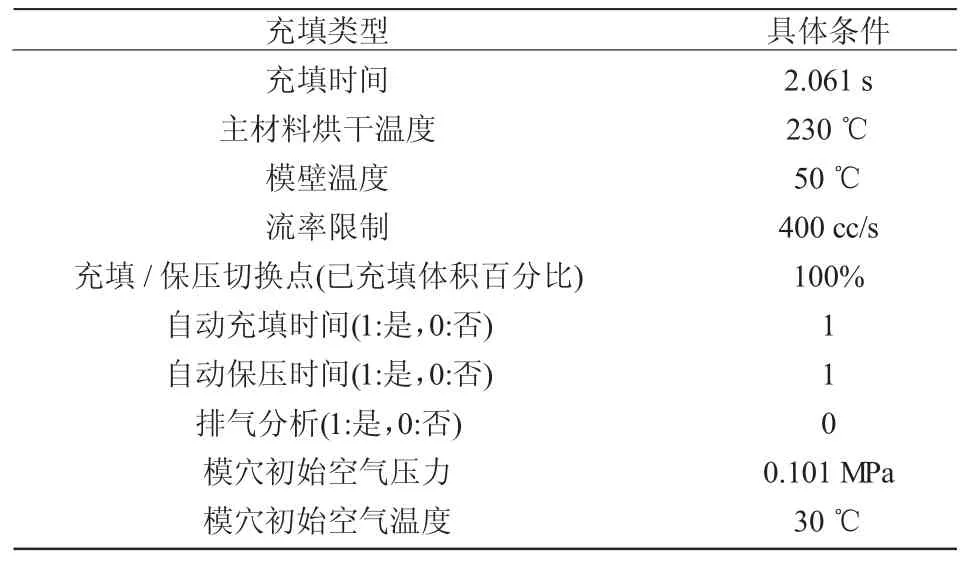

4.2 工艺参数设定

仿真需要一定的前提条件,且需要进行一定的成型参数设定[12]。

表3 工艺参数

4.3 仿真结果

4.3.1 流体仿真

流动分析用于推测某一具体的物料和相关成形工艺条件下制品的充填性能[13-14]。充填分析结果是用于判定成品的充填行为是否合理、是否能完全充填及还可以进行充填等。通过对充填过程的动态观察,可以看出充填过程中的熔体流动特性,从而判定充填过程是否合理[15]。经过对餐具模型的流体仿真,结果表明能完整流畅填充,填充过程合理,餐具的成型效率高。

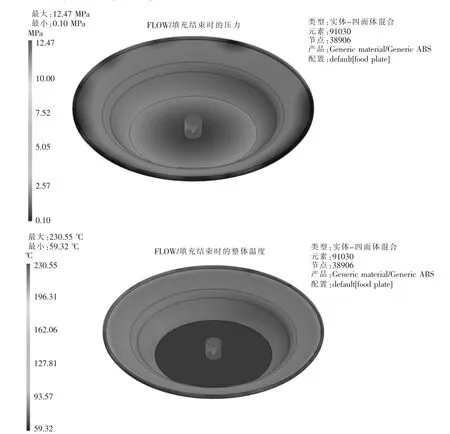

4.3.2 成型仿真结果

热压工序设计中为保证产品的质量,需要综合考虑热压过程中的压力、温度和时间等因素。图6可以看出热压过程中,压力和温度符合成型规律与成型系统设计要求。

图6 热压过程中的压力、温度分布

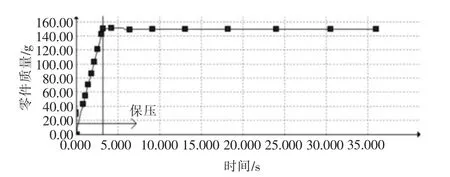

从仿真时间看,在3 s就填充满模具内腔,成型效率可达1200 pec/h(图7)。

图7 成型填充时间

5 结论

根据当前现状,分析现有纸浆模塑制品生产线。对其成型装置提出增加模具数、均匀分布模具气孔、改用气液增压缸等优化方案。对热压干燥装置进行导热管布置形式和加热板结构改进设计。理论计算结果表明,新生产线系统有助于改善竹模制品成型质量,提高生产效率。利用Solidworks Plastics软件模拟了餐盒成型过程,根据结果分析,对成型进行优化预测,从中可以防止出现瑕疵,也可以缩少试模的回合和开发所需时间,降低生产成本,增强成品的核心优势。