混合磁源式磁流变阀的数值研究

2022-11-30杨小龙宋云云刘港

杨小龙,宋云云,刘港

(广西科技大学机械与汽车工程学院,广西柳州 545006)

0 前言

传统的磁流变阀[1-3]由磁流变液、阀芯、励磁线圈和阻尼流道组成。几何结构是影响磁流变阀压降和动态性能的主要因素。为了实现更好的动态性能,研究磁流变阀的结构和优化设计非常必要。GRUNWALD和OLABI[4]对轴向式磁流变阀进行了结构设计和实验分析,结果表明:在电流为4.5 A时,其压降可达1.5 MPa。HU等[5]开发了一种双线圈磁流变阀,通过增加励磁线圈的数量可以实现多级压力调节。IMADUDDIN[6]和HU等[7]对紧凑型磁流变阀进行了研究,间隙对其性能有很大的影响。KUBK等[8]对阀进行了设计、模拟和实验测试,结果表明:可实现平均响应时间为4.1 ms和压降的最大动态范围为8。IMADUDDIN和胡国良等[9-10]对环形和径向间隙组合形成的蜿蜒式流动路径进行了研究,研究磁流变阀的压降变化规律。胡国良等[11]提出了一种新型阻尼间隙可调式磁流变阀结构,可通过旋转阀芯改变与阀体之间的相对位置来改变阻尼间隙。胡国良[12]和陈文等人[13]对磁流变阀的结构进行优化设计及性能分析,比较优化前后的结果。HU等[14-15]不仅对径向磁流变阀的动态性能进行了分析,还对它在阀控缸系统中的应用进行了研究。在结构设计领域,虽然磁场的利用可以在有限的空间内提高磁流变阀的磁力线利用率,但会增加阀结构的复杂性。

为了在磁流变阀的阻尼通道简单的情况下增加阀的压降性能,本文作者提出一种基于轴向环形液流通道混合磁源的磁流变阀。混合磁源式磁流变阀的磁力线在隔磁环和永磁体的共同作用下,引导垂直通过液流通道,改变输入电流,高梯度磁场产生变化,进而有效改变磁流变阀的压降性能。利用有限元法对研制的磁流变阀的磁路进行设计、建模和仿真。建立磁流变阀的磁流场仿真模型,分析磁流变阀的输入电流、液流通道阻尼间隙、圆环厚度和隔磁环厚度4个参数对磁流变阀压降性能的影响规律。

1 磁流变阀的结构设计

1.1 混合磁源式磁流变阀的工作原理

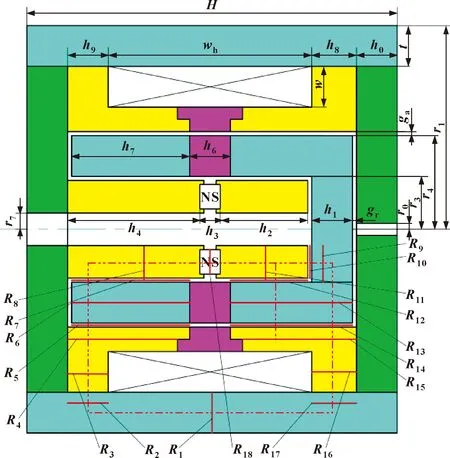

混合磁源式磁流变阀的详细结构与通道如图1所示。其中,Δp1和Δp7为牛顿小孔流道对应的压降,Δp2、Δp4和Δp6为径向通道中的压降,Δp3和Δp5为轴向通道中的压降。

图1 混合磁源式磁流变阀的结构与通道

该磁流变阀由环形流道、径向流道和小孔流道依次组成。在工作状态下,磁流变液流经左端盖、左侧小孔通道、径向阻尼间隙、环形阻尼间隙、径向阻尼间隙、环形阻尼间隙、径向阻尼通道,最后从右端盖流出。小磁环、阀体和大磁环由45钢的磁性材料制成。端盖和隔磁环由非磁性不锈钢材料制成。如图1所示,由于励磁线圈施加电流,磁流变阀可以形成闭环磁场。当磁场产生时,流经流体流动阻尼通道的磁流变流体将立即从牛顿流体状态变成链状固态,这增强了磁流变流体的屈服应力,导致磁流变流体的流动受阻,从而形成磁流变阀入口和出口之间的压降。这样,磁流变阀的压降可以通过调节励磁电流来连续控制。因此,在保证磁路满足设计要求的前提下,径向阻尼间隙固定为1.0 mm,轴向阻尼间隙分别设置为0.6、0.8、1.0、1.2、1.4、1.6 mm。开发的阀门外径尺寸为45 mm,总长度为47 mm。

1.2 混合磁源式磁流变阀的磁路设计

图2所示为磁流变阀的磁路与结构参数。假设磁路中的磁力线均匀分布,不考虑漏磁,整个闭环可以写成:

φ=φsteel

(1)

其中:φ为由励磁线圈产生的磁通量和永磁体产生的磁通量;φsteel为导磁部件的磁通量。

图2 磁流变阀的磁路

根据基尔霍夫定律,相应的磁路可由式(2)确定:

(2)

其中:Nc为励磁线圈的匝数;I为施加到励磁线圈的电流;Hi、li分别为磁路中部分的磁场强度和有效长度。另一方面,线圈中的磁通量可以表示为

(3)

其中:Bi和Si分别为磁路中i部分的磁通密度和横截面积。

根据电磁理论,磁通密度B和磁场强度H之间的关系可以用式(4)表示:

Bi=μ0μiHi

(4)

其中:μ0为真空的绝对磁导率,其值为4π×10-7N/A2;μi为各部分磁性材料的相对磁导率。磁路中各部分的磁阻可以表示为

(5)

因此,可以进一步表示为

(6)

磁路各部分的磁通密度B可以写成式(7),但不超过磁性材料的饱和磁通密度:

(7)

式中:Bi为Biset链中相应材料的饱和磁通密度。通过计算之后,磁流变阀的主要结构参数如表1所示。

表1 磁流变阀主要结构参数 单位:mm

2 磁流变阀的压降数学模型

根据图1所示磁流变阀液流通道,建议的磁流变阀的总压降分别包括圆管流道、导流板中的导流孔、环形流道、径向流道和小孔流道的压降。磁流变阀的总压降p表示为

Δp=Δp1+Δp2+Δp3+Δp4+Δp5+Δp6+Δp7

(8)

Δp1和Δp7为牛顿小孔流道对应的压降,由式(9)给出:

(9)

其中:μ为1 Pa·s的零磁场的动态黏度;q为液压系统的流量,其值为4 L/min。

Δp3和Δp5为轴向通道中的压降,由式(10)给出:

(10)

Δp2、Δp4和Δp6为径向通道中的压降,由式(11)推导得出

(11)

3 磁流变阀的磁场仿真

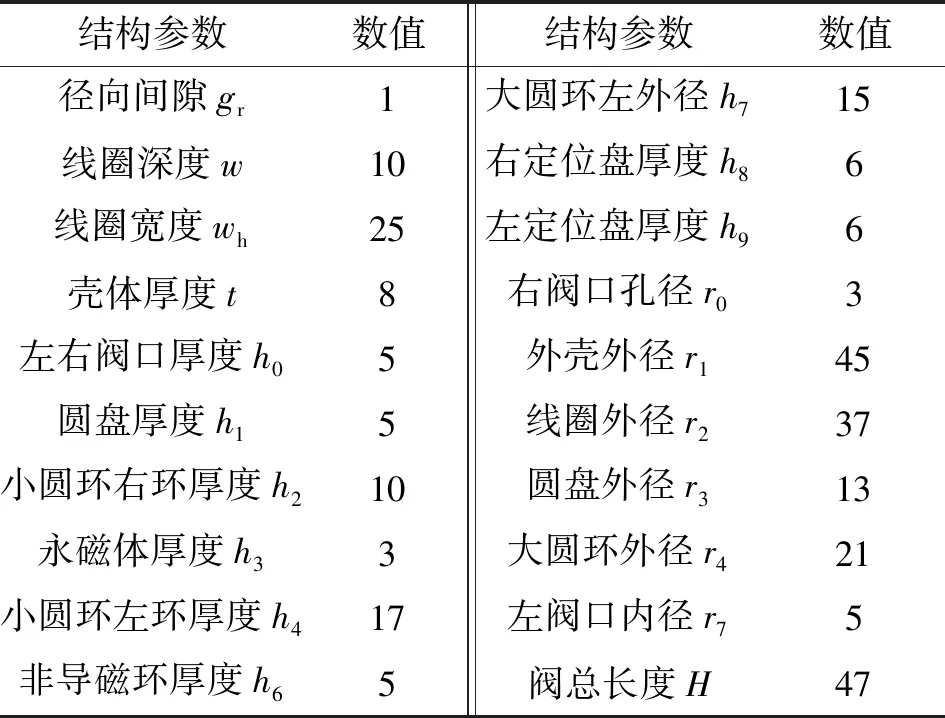

根据表1所示的混合磁源式磁流变阀结构几何参数,在ANSYS中建立如图3所示的模型。在此模型中,A1是导磁材料,A2是磁流变液,A3是励磁线圈,A4是非导磁材料,A5是永磁体。导磁材料是45钢,磁流变液是MRF-J01T,励磁线圈是0.6 mm漆包铜,导磁材料是304不锈钢,永磁体材料选择NdFeB,剩磁Br=1.10 T,矫顽力Hc=0.955×106A/m。图4所示为混合磁源式磁流变阀结构的磁力线分布。

图3 混合磁源式磁流变阀结构

图4 混合磁源式磁流变阀结构的磁力线分布

由图4可以看出:绝大部分的磁力线均垂直通过所设计的液流通道,隔磁环和永磁体对磁力线的引导起到一个很好的作用,这证明了结构设计的合理性。

4 压降性能影响因素仿真分析

混合磁源式磁流变阀的压降性能主要受有效电流、液流通道轴向阻尼间隙、圆环厚度和隔磁环厚度的影响。采用 ANSYS电磁场仿真软件对磁流变阀压降性能进行参数化仿真,改变上述参数,分析得到了上述参数对混合磁源式磁流变阀压降的影响规律。

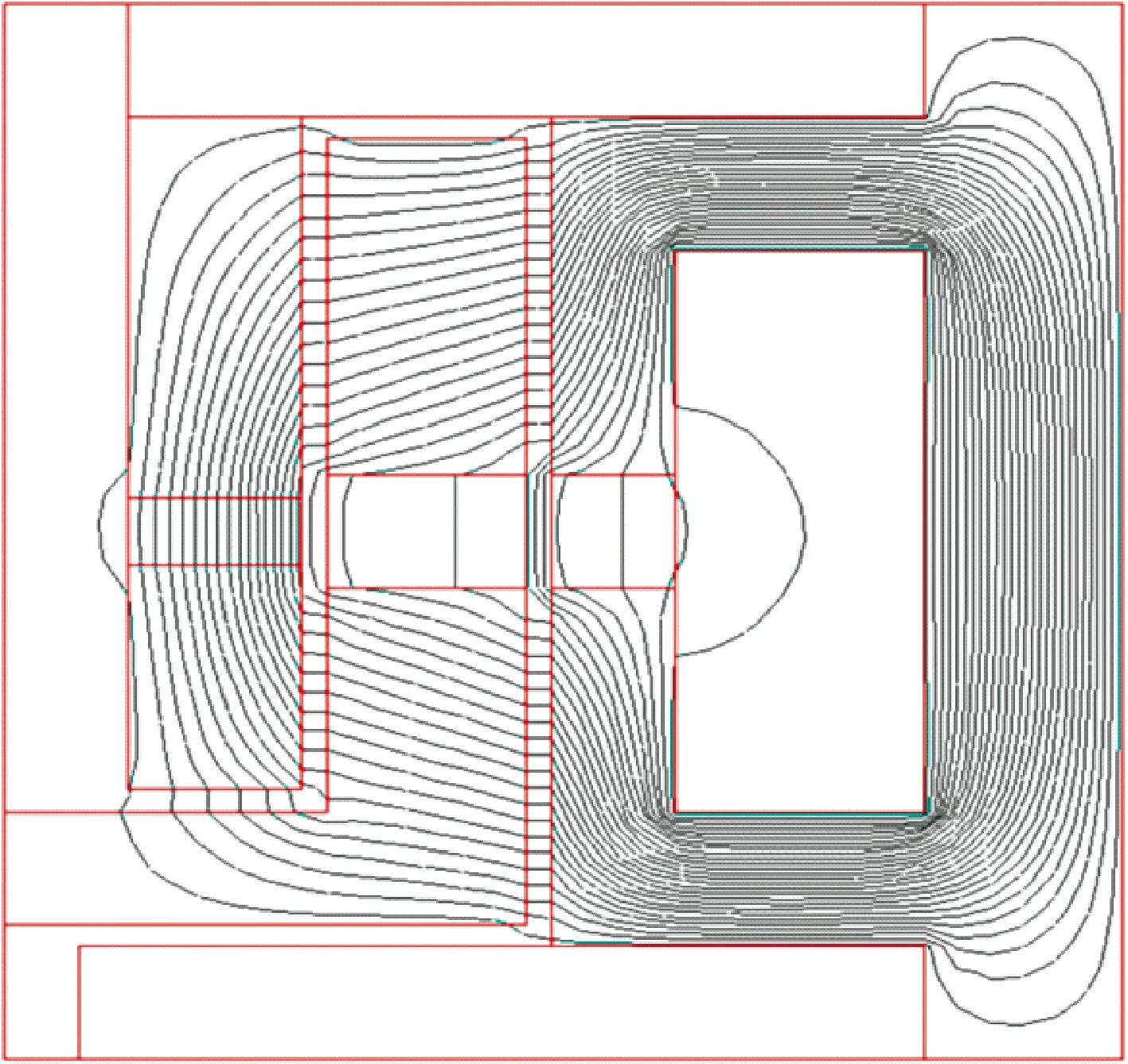

4.1 有效电流对磁流变阀压降性能的影响

将混合磁源式磁流变阀的流量设置为4 L/min、阻尼间隙为1 mm、圆环内外径差为8 mm、隔磁环厚度为5 mm,仿真得到不同有效电流时混合磁源式磁流变阀的阻尼通道内的磁感应强度分布,如图5所示。通过MATLAB计算,得到有效电流对混合磁源式磁流变阀压降的影响,如图6所示。

图5 不同有效电流时阻尼通道的磁感应强度分布

图6 有效电流对阀压降性能的影响

由图5可知:在通入电流小于2 A时,有效阻尼通道间隙内磁感应强度小于所设计的磁感应强度0.5 T,所以从阻尼通道的磁感应强度分布可以看出:通入电流为2 A时,可以认为阀的压降达到饱和。

由图6可知:阀的压降值随着电流的增加而增加,在零电流的情况下,阀的压降由黏性压降和永磁体提供的磁致压降所组成。在有效电流为0~2 A时,阀的压降值随着电流的增加而增加。在通入电流大于2 A时,阀的压降基本保持不变,这说明,2 A为该阀的饱和有效电流,阀的饱和磁致压降为8.553 2 MPa。

4.2 液流通道轴向阻尼间隙对磁流变阀压降性能的影响

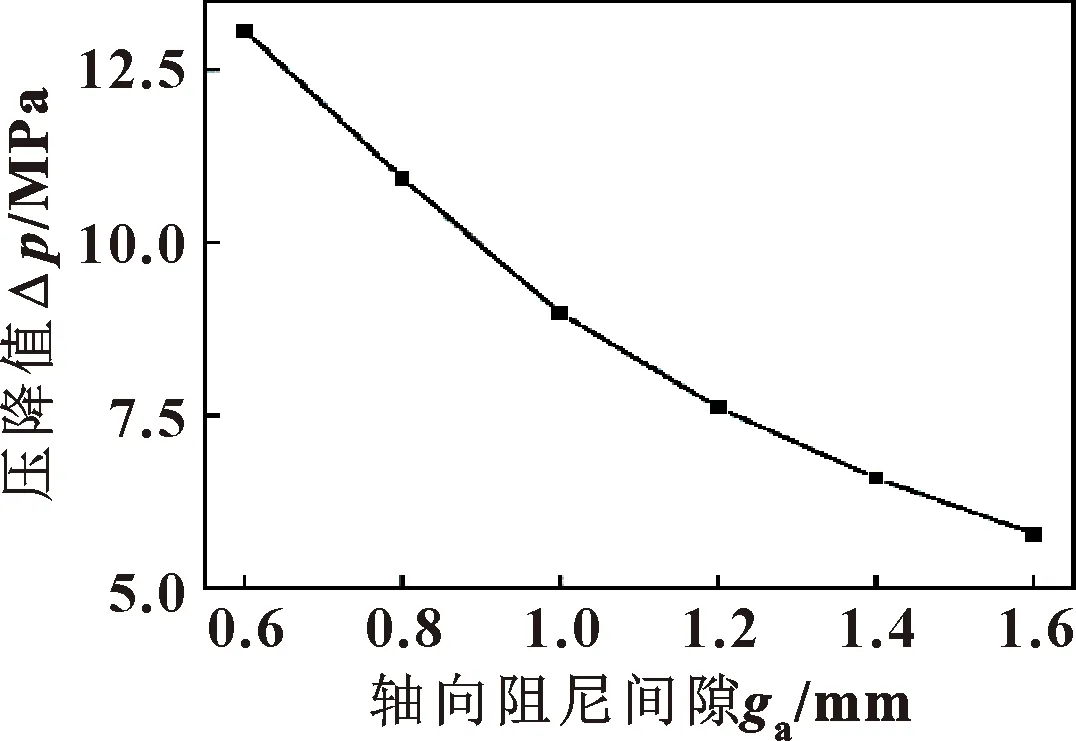

将混合磁源式磁流变阀的流量设置为4 L/min、有效电流为1.5 A、圆环内外径差为8 mm、隔磁环厚度为5 mm,仿真得到不同液流通道轴向阻尼间隙下混合磁源式磁流变阀的阻尼通道内的磁感应强度分布,如图7所示。通过MATLAB计算,得到液流通道轴向阻尼间隙对混合磁源式磁流变阀压降的影响,如图8所示。

图7 不同轴向间隙的阻尼通道的磁感应强度分布

图8 轴向间隙对阀压降性能的影响

由图7可知:在轴向间隙等于0.6 mm时,有效阻尼通道间隙内磁感应强度最大,大于所设计的磁感应强度0.5 T,在轴向间隙大于0.6 mm时,液流通道轴向阻尼间隙的磁感应强度不断地减小,最后小于所设计的磁感应强度0.5 T。

由图8可知:随着轴向阻尼间隙的增大,混合磁源式磁流变阀压降随之减小。在轴向间隙为0.6~0.8 mm时,阀的压降呈现快速下降,主要是由于电流为1.5 A,使得阀的饱和压降提前出现,以及磁阻增长得过快,导致压降下降得过快。在轴向间隙大于等于1 mm时,有效阻尼通道间隙内磁感应强度小于设计的磁感应强度0.5 T,此时有效电流不满足阀的饱和压降,所以阀的压降缓慢减小。

4.3 圆环厚度对磁流变阀压降性能的影响

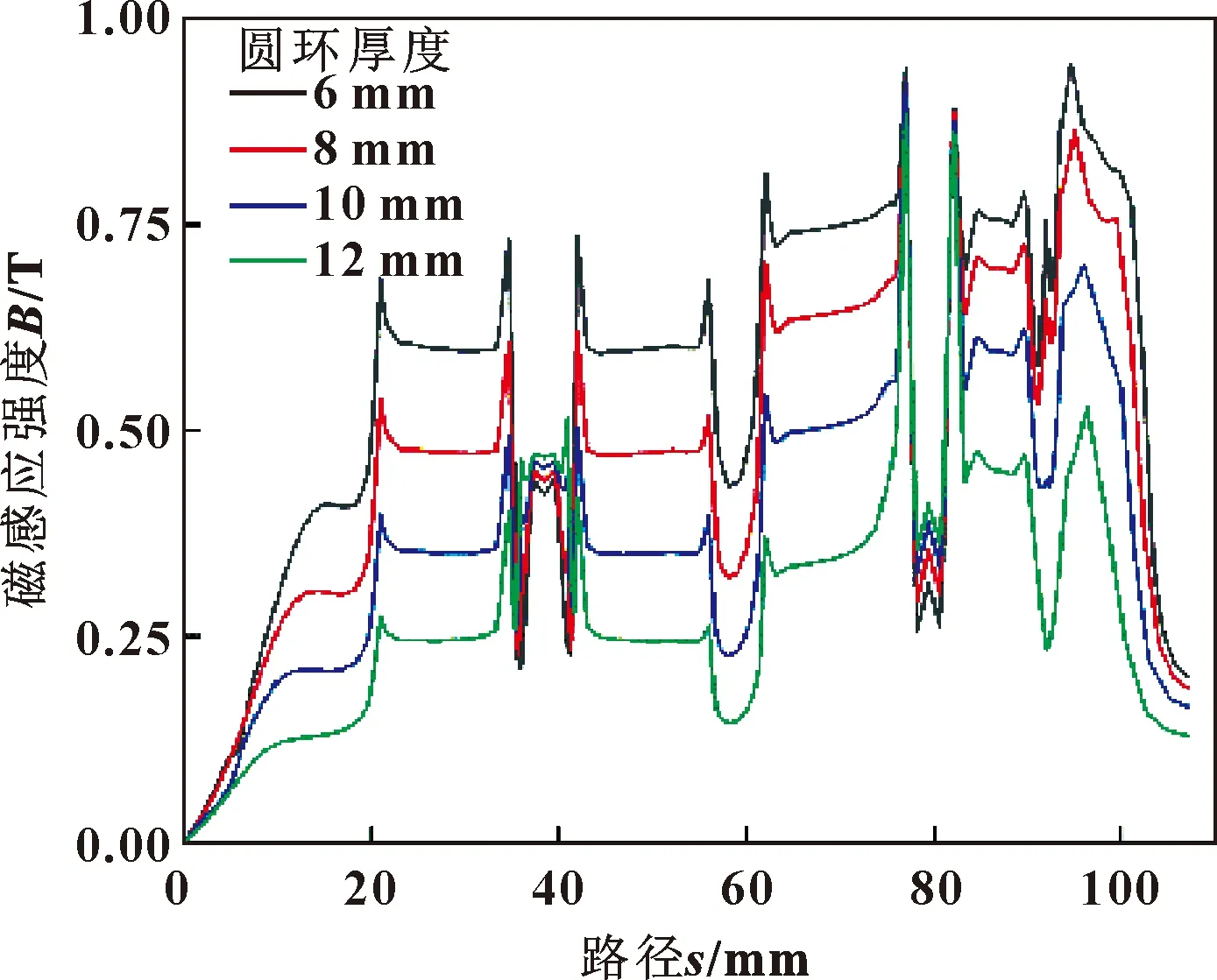

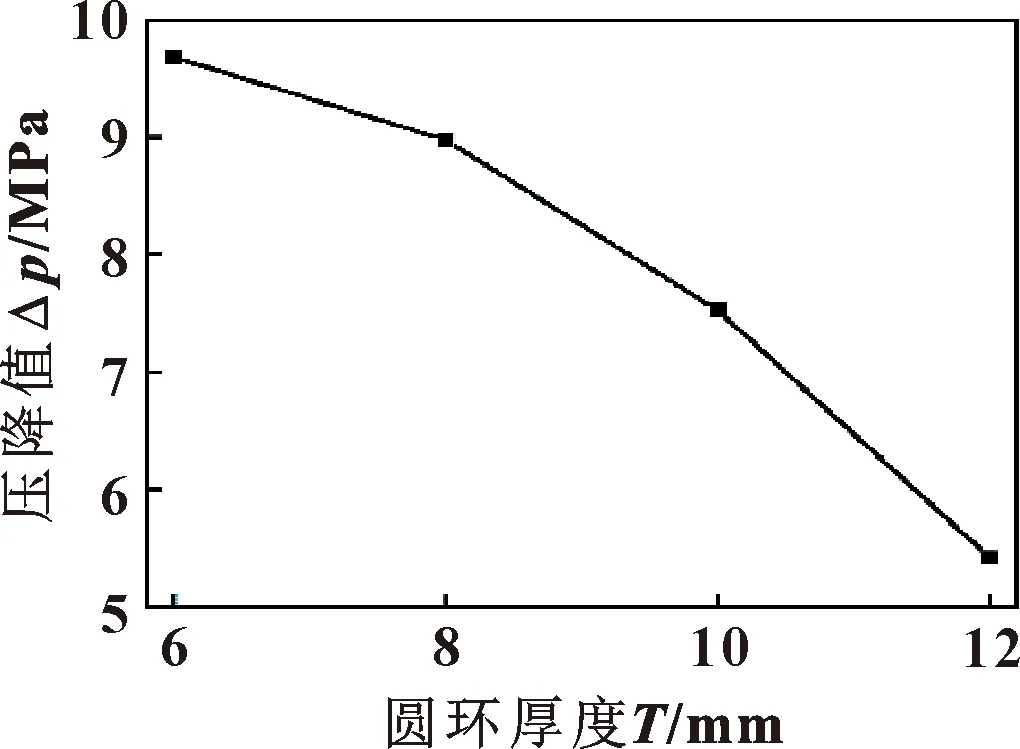

将混合磁源式磁流变阀的流量设置为4 L/min、阻尼间隙为1 mm、有效电流为1.5 A、隔磁环厚度为5 mm,仿真得到不同圆环厚度时混合磁源式磁流变阀的阻尼通道内的磁感应强度分布,如图9所示。通过MATLAB计算,得到圆环厚度对混合磁源式磁流变阀压降的影响,如图10所示。

图9 不同圆环厚度的阻尼通道的磁感应强度分布

图10 圆环厚度对阀压降性能的影响

由图9可知:有效阻尼通道间隙内磁感应强度随着圆环厚度的增加而减小,这是由于增大圆环厚度会减小永磁体的内外径差,减小了永磁体的磁动势,从而减小了有效阻尼通道间隙内磁感应强度。但圆环厚度不是越小越好,因为磁流变液的饱和磁感应强度为0.5 T,过小的圆环厚度并不会带来较高的阀压降。

由图10可知:随着圆环厚度的增大,混合磁源式磁流变阀的压降随之减小。当圆环厚度小于等于8 mm时,阀的压降基本达到了饱和值,主要是其阻尼间隙的有效工作长度的磁通密度大于0.5 T,而圆环厚度增大,减小了永磁体的磁动势,所以阀的压降缓慢下降;当圆环厚度大于8 mm时,其阻尼间隙的有效工作长度的磁通密度小于0.5 T,而圆环厚度增大,减小了永磁体的磁动势,对阀的压降有决定性的作用,所以此时阀的压降较快下降。

4.4 隔磁环厚度对磁流变阀压降性能的影响

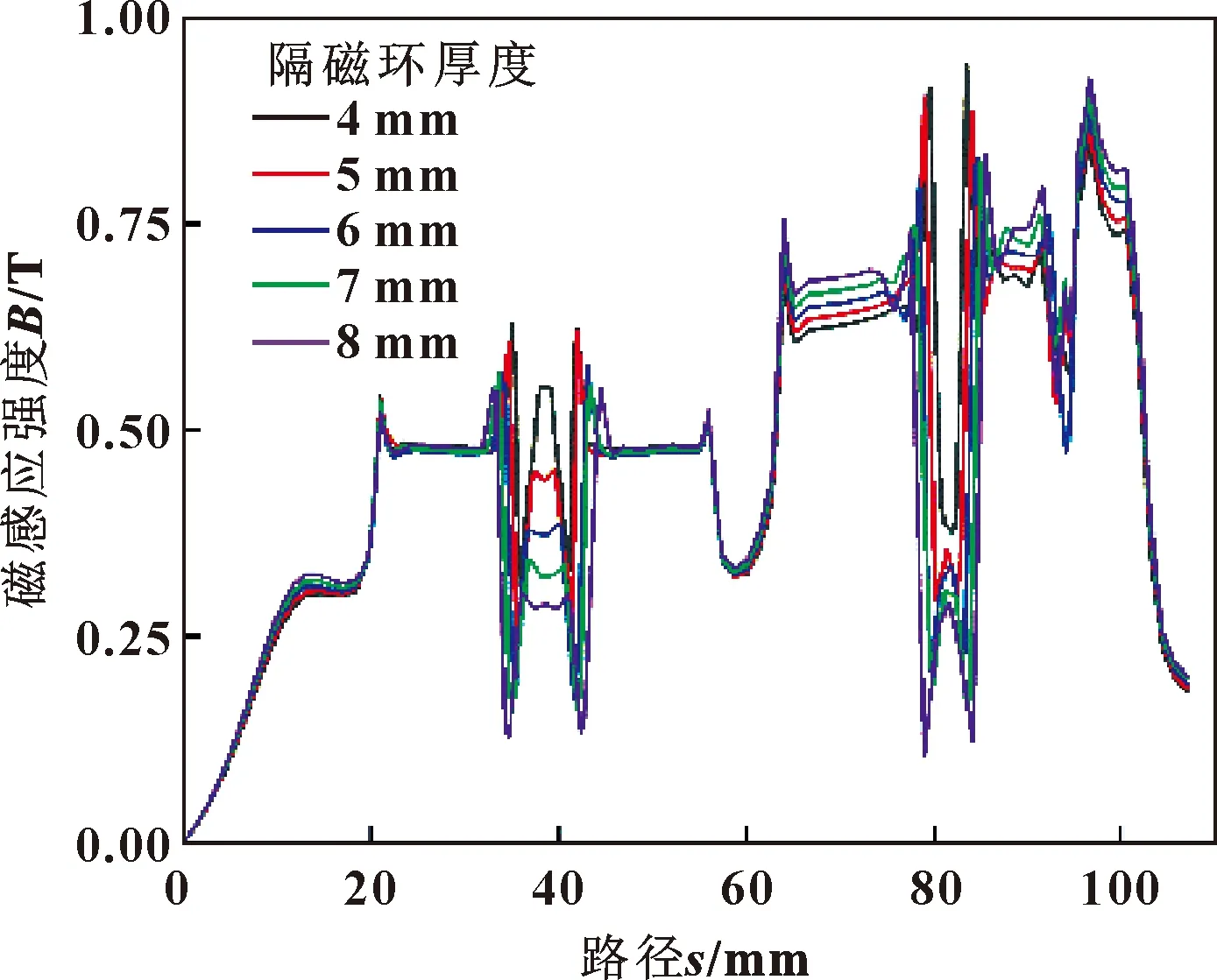

将混合磁源式磁流变阀的流量设置为4 L/min、阻尼间隙为1 mm、圆环内外径差为8 mm、有效电流为1.5 A,仿真得到不同隔磁环厚度时混合磁源式磁流变阀的阻尼通道内的磁感应强度分布,如图11所示。通过MATLAB计算,得到隔磁环厚度对混合磁源式磁流变阀压降的影响,如图12所示。

图11 隔磁环厚度的阻尼通道的磁感应强度分布

图12 隔磁环厚度对阀压降性能的影响

由图11可知:随着隔磁环厚度的增大,使隔磁环大圆环对应间隙的磁感应强度减小,以及使小圆环的阻尼通道内磁感应强度增大。隔磁环厚度对大圆环的磁感应强度影响较小,对小圆环的磁感应强度影响较大,但是小圆环的磁感应强度基本饱和,所以隔磁环厚度对阀的压降影响较小。

由图12可知:阀的压降值随着隔磁环厚度的增加而减小。主要原因是随着隔磁环厚度的增大,使隔磁环大圆环对应间隙的磁通量减小,减小了其间隙的磁感应强度,导致阀的压降逐渐减小。

5 结果与讨论

(1)设计了一种基于轴向环形液流通道混合磁源的磁流变阀。混合磁源式磁流变阀的磁力线在隔磁环和永磁体的共同作用下,引导垂直于通过液流通道,改变输入电流,高梯度磁场产生变化,进而有效改变磁流变阀的压降性能。

(2)建立了磁流变阀的磁流场仿真模型,分析了磁流变阀的输入电流、液流通道阻尼间隙、圆环厚度和隔磁环厚度 4个参数对磁流变阀压降性能的影响规律,磁流变阀的输入电流为2 A、液流通道阻尼间隙为 1 mm、圆环厚度为8 mm与隔磁环厚度为5 mm时,混合磁源式磁流变阀的压降可达 8.553 2 MPa。

(3)选择较大的励磁线圈电流、合适的液流通道半径及较小的圆环厚度能够显著提高混合磁源式磁流变阀的压降性能。