基于顺序热力耦合的活络模具花纹块性能分析*

2022-11-29王一斌宋凯华胡海明

孙 峰 王一斌 宋凯华 胡海明 李 林

(青岛科技大学机电工程学院,山东 青岛 266061)

硫化是轮胎成型的关键工序之一,轮胎胎胚在活络模具中进行硫化,活络模具的结构和性能对硫化质量起着至关重要的作用。型腔成型轮胎部分,其外轮廓在硫化工况下的应力、应变情况直接影响轮胎质量。本文以斜平面X1188轮胎活络模具为例,运用ABAQUS有限元分析软件进行顺序热力耦合分析[1-2],得到轮胎模具花纹块应力、位移分布云图和变化规律,以期为模具设计提供参考依据。

1 模型建立

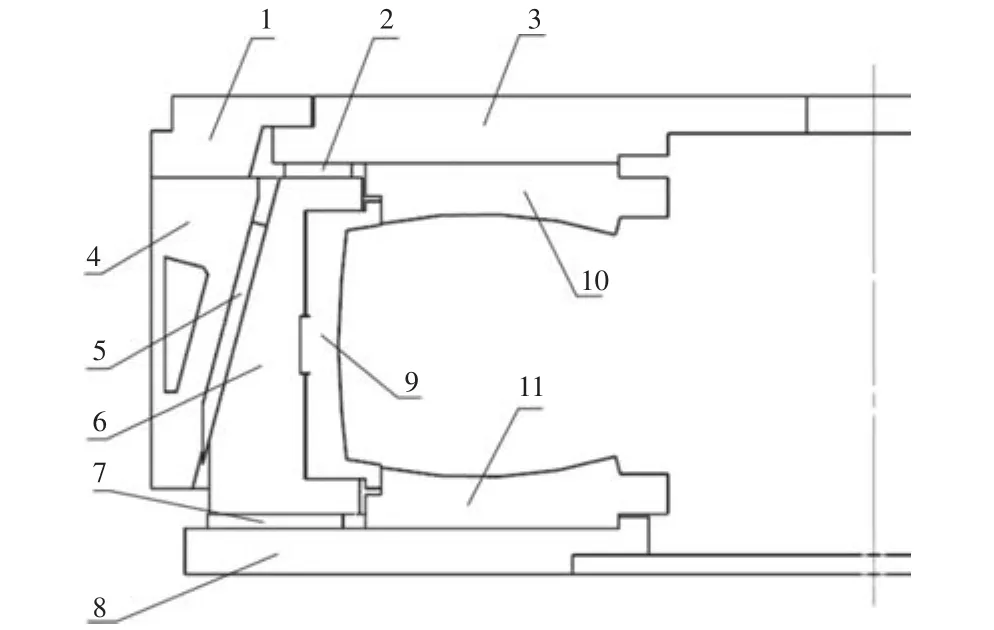

斜平面X1188轮胎活络模具结构如图1所示。

图1 斜平面轮胎活络模具结构

将模型各部件三维图转换为X_T格式,导入到ABAQUS软件中,建立装配,设定材料属性,所有部件均采用45号钢,其材料属性如表1所示。对于部件相互作用方面,考虑到轮胎模具在合模硫化过程中各个部件紧密贴合,不会发生相互分离,所以定义为绑定约束。

表1 材料参数性能表

在硫化机的硫化工况下,轮胎活络模具受到合模力和轮胎胶囊的内压,合模力全部施加给上盖,硫化机的合模力可以抵消轮胎胶囊内压,保持模具闭合状态[3-4]。同时,活络模具还受到温度的影响,包括上盖、底座的热量以及中套汽室内部过热水传递的温度,所以活络模具在硫化过程中处于高温高压条件下,即热-力耦合的双重作用。

2 轮胎模具顺序热力耦合分析

2.1 轮胎模具整体式热力耦合分析

根据轮胎活络模具的工作条件,考虑到温度和力的双重影响,应对活络模具进行顺序热力耦合分析。顺序热力耦合的分析步骤为先进行传热分析,将分析得到的温度场结果带入到模型的预定义场中作为初始条件,之后再进行应力分析。

首先进行传热分析,分析类型设定为Heat Transfer[5],时间为 12 000 s(包括温模过程和硫化过程),边界条件设定为上盖和底座150 ℃,中套汽室160 ℃,预定义场温度为20 ℃。提交作业进行传热分析。

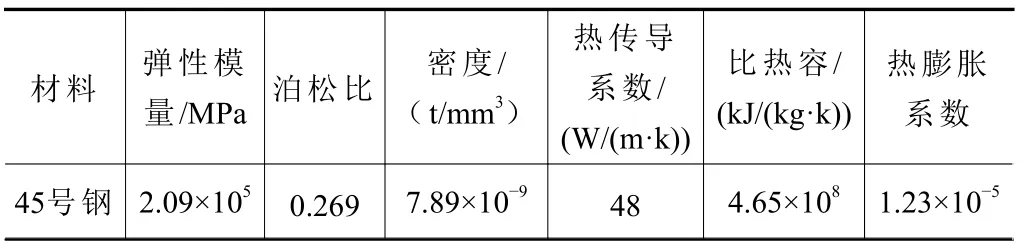

然后复制模型,将传热分析结果导入,设定载荷为上盖合模力4 220 kN[6],胶囊对型腔的内表面压力2.7 MPa。由于硫化机与轮胎模具底座通过定位环固定,上盖有法兰盘连接,上下侧板内环处由硫化机夹盘限制其位置,所以边界条件设定为底座全约束,上盖与上下侧板中间环处全约束,网格单元为三维应力C3D4。花纹块应力、位移分布如图2所示。

由图2可知,花纹块受到的最大应力在花纹块的上口径拐角线处[7],数值为17.98 MPa,最大位移发生在花纹块侧边上半部分,数值为0.013 mm。花纹块口径部分与上侧板的接触面应力数值较大,主要集中在上口径的拐角线附近,与下侧板的接触面应力数值较小,说明在合模力的作用下,花纹块与上侧板的挤压力大于下侧板。花纹块内表面有两区域应力较大,这是由于中套耐磨板对弓形座的压力传递给花纹块而形成的,而中套耐磨板主要是上半区域受挤压,且弓形座的结构形状是上窄下宽,所以上半区域应力值较高。位移云图分布表明花纹块上半部分挤压变形较大。

图2 花纹块应力、位移分布云图

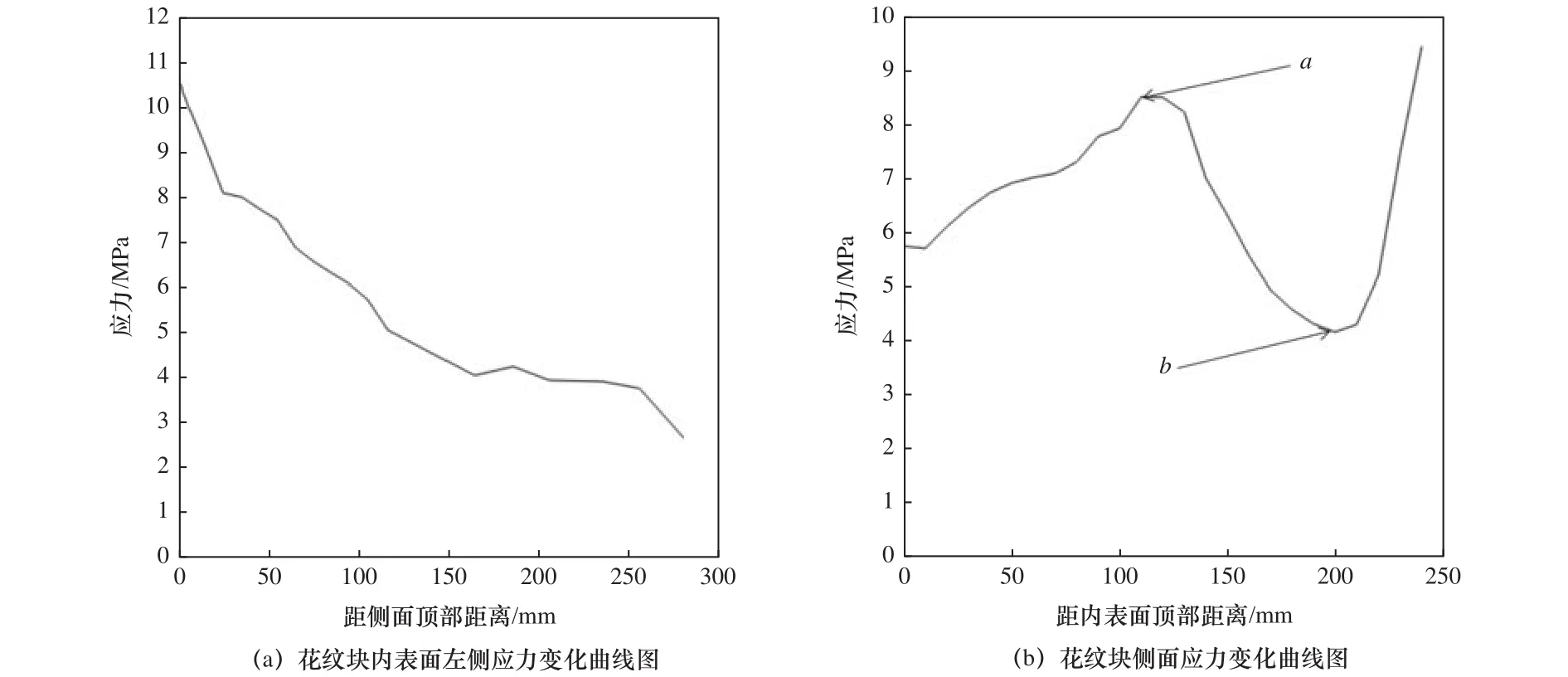

由于花纹块的应力分布云图呈对称分布,所以取花纹块内表面左侧部分与花纹块侧面两处位置的应力变化曲线如图3所示。

根据图3a所示,花纹块内表面应力分布从上到下先是逐渐增大,到达中间位置a点附近有一处应力峰值,大小为8.52 MPa,正好处于花纹块腰带台阶下环面位置,这说明弓形座与花纹块在此位置有较大的挤压,进而传递到花纹块内表面。然后再往下应力数值逐渐减小,在b点位置应力数值最小为4.17 MPa,这一部分由于弓形座下半部分较厚,且中套耐磨板与弓形座的挤压集中于上半部分而导致下半部分挤压相对减弱的原因而形成的。接着从b点再往下应力又出现增长趋势,其原因是最底部拐角线处由于挤压变形的作用而出现应力集中现象,从而应力逐渐增大。根据图3b所示,花纹块侧面应力分布由上到下应力不断减小,相对比较均匀,说明花纹块侧面挤压力上半部分大于下半部分。

图3 有腰带式花纹块应力变化曲线图

鉴于以上结论,在花纹块的设计中可以针对应力较大位置对其结构做调整,上下口径拐角线处可以采用圆弧或倒角过渡,由于花纹块主要上半部分受力,所以可适当增加花纹块上半部分厚度来减小应力,对于有腰带的花纹块可以适当增加腰带台阶宽度和厚度来间接减小花纹块中间的应力。

2.2 花纹块口径高度对应力位移的影响

花纹块口径部分与上下侧板贴合,分别取花纹块口径高度尺寸为 10 mm、15 mm、20 mm、25 mm和30 mm,其中口径高度为25 mm的与原模型一致,分析结果如图4所示。取花纹块上口径、下口径的最大应力及位移数值,结果如表2所示。

根据表2结果,花纹块的应力与花纹块的口径高度成反比,即花纹块的口径高度越大,口径部分与上下侧板的实际接触面积越大,从而应力越小,而位移整体变化不大。与图4应力分布云图对比,花纹块整体的最大应力位移与上口径部分的最大应力一致,下口径部分应力较小。花纹块的最大等效应力为26.39 MPa,花纹块选用的材料为45号钢,其许用应力为228 MPa,因此花纹块的最大等效应力小于材料的许用应力,满足要求。

表2 花纹块不同口径高度的最大应力位移

根据图4应力分布云图可以看出,改变花纹块口径高度对上下口径部分的应力分布没有影响,只是应力数值发生了改变,应力仍然集中于花纹块上口径的拐角线附近。对花纹块内表面的应力分布和数值都有一定程度的影响,其中与腰带位置等高处应力变化较大,其他部分影响较小。在模具设计中应当注重研究上口径的受力情况,可以考虑适当增加口径高度来减小花纹块整体应力,对于有腰带式结构可以间接降低其腰带位置的应力。

图4 花纹块不同口径高度应力分布云图

2.3 花纹块间的贴合面宽度对应力位移的影响

轮胎模具花纹块与花纹块之间通过侧面贴合,分别取花纹块实际贴合面间的宽度为10~40 mm,其中宽度为40 mm的与原模型一致。模拟得出花纹块的最大应力、位移数值,结果如表3所示。

表3 花纹块贴合面不同宽度的应力位移

根据表3结果,花纹块的位移与花纹块实际贴合面的宽度成反比,即实际贴合面宽度越大,花纹块与花纹块间的贴合面积越大,从而应力越小,而位移整体变化不大。

根据图5应力分布云图可以看出,实际贴合面宽度的改变对花纹块侧面应力的分布有影响,上半部分影响较大,应力集中于实际贴合面处,贴合面宽度越大,应力集中范围越大,下半部分基本不变,这同时也证明了轮胎模具在硫化过程中花纹块主要是上半部分受挤压,基于花纹块独特的结构和轮胎模具硫化的实际工况,当侧面上半部分应力增大时,其挤压变形较大,从而其下半部分变形相对缓和,从而下半部分应力分布变化较小。

图5 花纹块贴合面不同宽度的应力分布云图

在轮胎成型硫化中,花纹块与花纹块侧面需要保证紧密贴合确保其气密性,防止漏胶现象。在花纹块的设计中可以考虑其部分贴合,如采用凸台式结构,对贴合部分进行精加工,非贴合部分减小其加工精度要求,也可减少部分用料,而且贴合面宽度减小更容易准确定位,使其紧密贴合,保证气密性。

2.4 花纹块与弓形座采用无腰带式配合

原模型采用的花纹块与弓形座为有腰带式结构,现将其改为无腰带式结构,于是花纹块与弓形座的配合方式[8]由图6中a改变为b,对无腰带式的模型进行顺序热力耦合分析,应力位移分布结果如图7所示。

图6 弓形座与花纹块的配合面

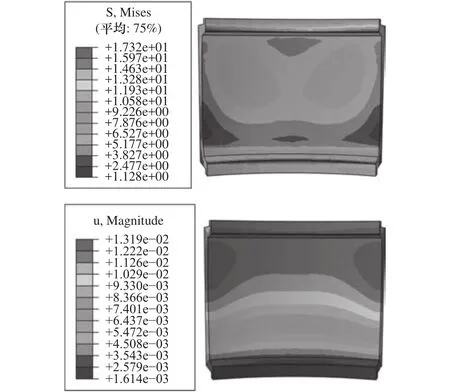

图7 无腰带式花纹块应力位移分布云图

根据应力、位移分布云图显示结果,花纹块受到的最大应力值为 17.32 MPa,最大位移为0.013 2 mm,根据结果对比,应力值减小了3.7%,位移量变化不大。花纹块上下口径部分的应力分布基本相同,花纹块内表面应力分布不同,有腰带式结构在腰带位置等高处有应力集中区域,而无腰带式结构中没有,位移分布情况基本相同。

参照有腰带式结构在同样位置取点,根据应力、位移云图结果绘制出如图8所示的应力变化曲线图。

对比图3有腰带式结构与图8无腰带式结构中应力变化曲线图可以看出,有腰带式结构花纹块内表面与腰带位置等高处有局部高峰区,而在无腰带式结构中没有,应力曲线相对平缓,说明由于花纹块与弓形座腰带处的挤压而产生的应力集中,在无腰带式结构中消除了这一情况。所以在模具设计选择配合面时选用有腰带式结构可更好地保证精准定位,但在腰带位置有应力集中,选用无腰带式配合,能够减轻应力集中的情况。

图8 无腰带式花纹块应力变化曲线图

3 结语

(1)在硫化工况下,花纹块内表面应力呈对称分布,从上到下应力呈现先增大,再减小,接着再增大的趋势。应力曲线有峰值区域,这是由于花纹块与弓形座腰带处的挤压力所产生的应力集中,进而传递到花纹块内表面。在花纹块侧面,上半部分挤压力大于下半部分。花纹块整体上半部分挤压变形较大。

(2)改变花纹块的口径高度,得出口径高度越大,实际贴合面积越大,应力越小,位移整体变化不大。花纹块口径高度对上下口径部分的应力分布基本没有影响,只是应力数值发生了改变,应力仍然集中于花纹块上口径的拐角线附近。对花纹块内表面的应力分布和数值都有一定程度的影响,其中与腰带位置等高处应力变化较大,其他部分影响较小。

(3)改变花纹块贴合面宽度,得出贴合面宽度越大,应力越小,位移整体变化不大。实际贴合面宽度的改变对花纹块侧面应力的分布的上半部分影响较大,应力集中于实际贴合面处,贴合面宽度越大,应力集中范围越大,下半部分基本不变。

(4)改变花纹块与弓形座的配合方式对花纹块的应力分布有影响,有腰带式配合情况,花纹块背面与弓形座在腰带处挤压力较大,进而传递到花纹块内表面,在腰带位置等高处形成应力高峰区。无腰带式配合情况,应力数值相对减小,在腰带位置没有应力高峰区,消除了花纹块内表面应力集中的情况,应力曲线相对平缓,所以在模具设计选择配合面时选用无腰带式配合,可减轻应力集中情况。