微细电解加工恒精度变参数采样算法*

2022-11-29赵传军黄天用王冀鹏许立忠

赵传军 黄天用 王冀鹏 许立忠

(燕山大学机械工程学院,河北 秦皇岛 066004)

精密加工是现代高科技产业和科学技术发展的基础,也是现代制造科学的重要发展方向[1],其加工尺寸、形状精度能够达到亚微米级[2-3]。微细电解加工技术(electrochemical micromachining,ECMM)作为实现精密加工的主要方法之一,其加工过程中工件以离子形式溶解蚀除、无切削应力、不受材料硬度的限制。因此,使用ECMM加工零件的机械性能远高于传统机械加工方法[4]。但是,ECMM仍需要借助传统机械加工的数控系统及插补算法程序作为载体。在微机电系统、军事医疗等高精尖科技领域,常遇到精密微型复杂曲线及曲面的加工。对于这些以参数方程形式表达的复杂曲面与轮廓,通常采用数据采样法 (data sampling method, SDM)进行加工[5-6]。即采用连续直线或圆弧轨迹对加工曲线轮廓进行拟合,然后对每一段拟合轨迹进行插补完成复杂轮廓的加工[7-9]。

对于ECMM,虽然通过传统的弦长或弧长逼近算法能够加工出近似形状的曲线,但这种处理方法会产生较大的弓高误差[10-11],造成切线速度不连续[12]。与传统切削加工方法相比,ECMM工况更为复杂。在电解加工过程中,微电极并不是沿加工轨迹始终做前进运动,而是要根据当前的加工状态(短路与否),来判定下一步运动要前进还是回退。短路回退机制决定了ECMM无法遵照SDM规划好的轨迹和速度来运动,而且加工两点拐角处的速度损失,会延长阳极加工时间,增大材料蚀除量,降低加工精度。因此,采用SDM难以满足ECMM亚微米级精度要求[13-14]。

为了解决这一问题,韩国Yang M Y等[15]通过缩短SDM采样间隔,开展了NURBS曲线线切割加工实验,最小加工误差达到0.91P(P为脉冲当量)。缩短采样间隔会大幅增加程序代码数量,增大系统运算负荷,降低加工效率。上海交通大学陈昊[16]等研究了电火花线切割中基于单位弧长增量法的参数曲线插补方法,简化程序代码的同时避免了速度损失,其加工误差能够控制在3P以内。该算法核心是引用弧长公式将角度参数方程转化为弧长参数方程,但会造成二次误差累计,降低加工精度,不适用于微细尺度零件的精密加工。基于逐点比较法的等参数离散法[17],当加工曲线曲率变化较大时,两相邻离散点之间的距离随着曲率变化会产生较大的偏差和弓高误差,适用于形状精度要求不高的场合。

为了满足ECMM特殊工况和精密加工要求,本文基于参数离散法思想[18],提出一种能够实现恒精度控制的变参数在线采样算法。本算法根据精度要求自动优化调整步长,实时控制加工曲线形状精度和轴向偏差。算法编程简便,无需预先存储大量代码,通过轴向偏差在线计算、分析,实时调整采样参数增量,控制刀具运动轨迹。该算法尤其适用于需要实时检测加工状态的微细特种加工技术。

1 恒精度变参数采样法

1.1 算法原理

由于机床加工分辨率δ无法超过机床脉冲当量P,可以近似认为机床所能达到的最高极限加工精度为其脉冲当量P。实际上,零件加工受众多误差因素影响,难以达到等同于机床脉冲当量的极限加工精度。但是,通过对机床各轴脉冲当量运动的合理精准控制,能够将机床加工精度最大化。

对于初始参数为t0的任意参数曲线方程曲线初始点坐标为P0[f(t0),g(t0)],对参数t取增量 Δt得曲线离散采样点P1[f(t0+Δt),g(t0+Δt)]。则曲线在x轴和y轴方向的增量分别为Δx1=f(t0+Δt)-f(t0)和Δy1=g(t0+Δt)-g(t0+Δt)。每个运动轴占用2个累加寄存器EA1和EA2,分别用来记录该轴当前增量和预存储下一增量。

设工件要求加工精度为δ,令δ=kP,k为精度控制系数 (k≥0.5),将各轴向偏差|Δ| (|Δx|或|Δy|)分别与加工精度进行比较如下:

(1)当某一轴向偏差|Δ|≤kP时,该轴的下一步运动暂停。

(2)当轴向偏差kP<|Δ|<2kP时,该轴向逼近曲线方向运行一个步进距S(S=aP,a为脉冲数;机床运动步进距S应为脉冲当量P的整数倍,因此a∈N*。当k≤1时,取a=1;当k>1时,a向上取整),运行后刀具与目标点之间轴向偏差|Δ′|<2kP-S。

(3)当各轴向偏差均小于kP或任意轴向偏差大于2kP时,说明采样参数增量Δt选取过密或过疏,需要通过二分法重置Δt。

算法运行一步后,需要根据各轴运动步进距S计算当前刀具轨迹点坐标,然后重置参数增量Δt求解曲线下一采样点,并重新根据采样点与刀具坐标之前轴向偏差判断各轴运动状态。该算法用于具有短路回退机制的特种加工技术时,当发生短路时只需从寄存器中读取曲线上一采样点坐标,即可实现刀具原路径回退控制。

该变参数在线采样算法实现了“边运动边求解”,并不断通过刀具轨迹坐标实时修正参数采样增量,控制轴向偏差,保证曲线加工精度。因此,该算法编程十分简单,无需预先存储大量代码,只需输入曲线参数方程及精度控制系数即可完成复杂曲线的高精度加工,通用性极好。

1.2 算法流程

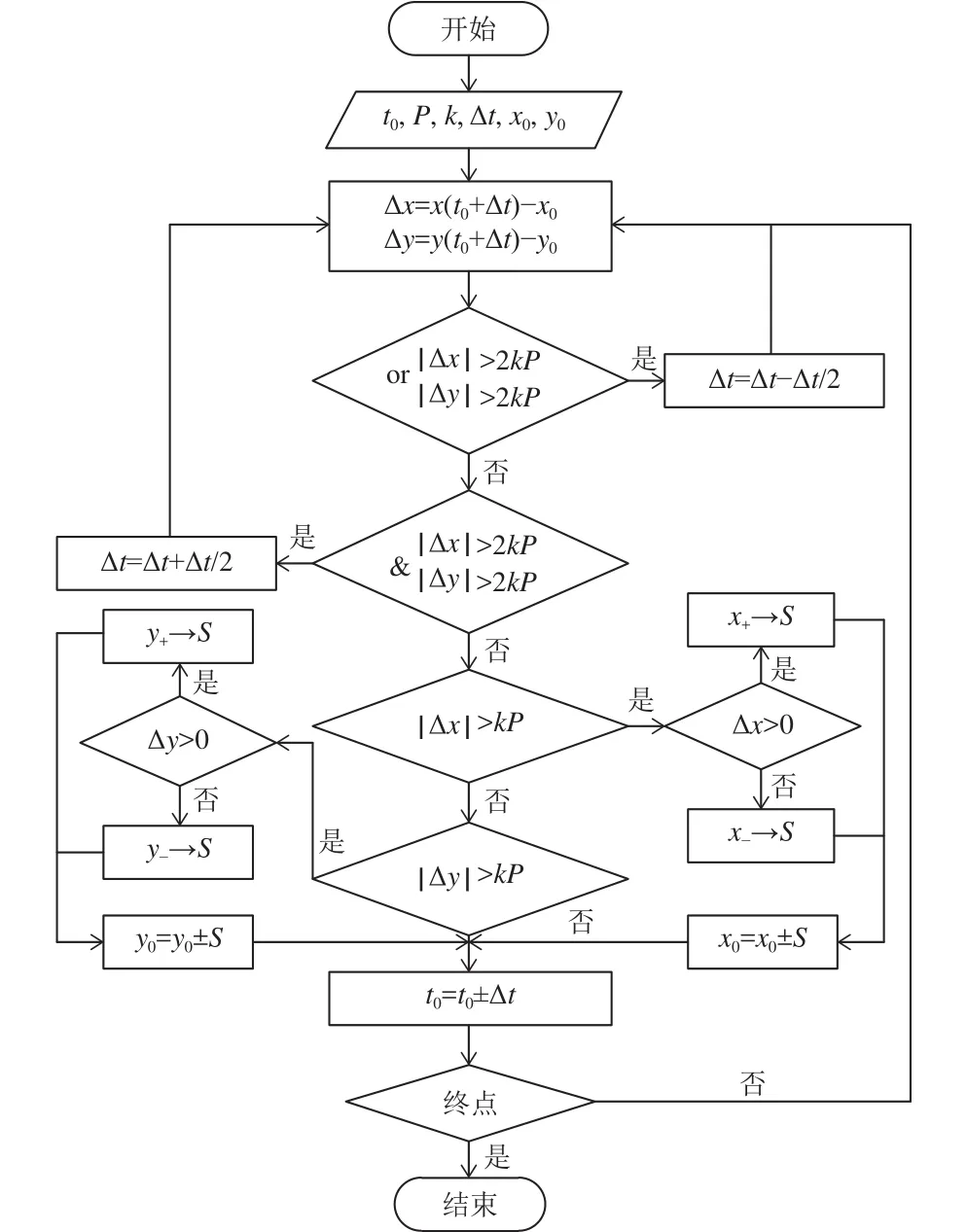

图1为变参数在线采样算法程序框图,算法具体流程如下。

图1 变参数采样算法程序框图

(1)确定初始参数t0、P和k,取Δt=kP。

(2)求解初始点坐标P0[x(t0),y(t0)]和取参数增量后点的坐标P1[x(t0+Δt),y(t0+Δt)];并计算两离散点轴向偏差 Δx=x(t0+Δt)-x(t0)和 Δy=y(t0+Δt)-y(t0)。

(3)根据|Δx|和|Δy|的值调整参数增量 Δt并控制各轴相应的运动,坐标轴向偏差|Δ|范围及对应程序命令如表1所示。

表1 轴向偏差与程序命令执行表

(4)计算刀具运动点的坐标;根据各轴运动执行情况计算刀具当前坐标点Q,以Q点为初始点坐标重复步骤(2)和(3),直至加工完成。

在上述步骤(3)中,参数增量Δt的增大和减小采用二分法快速重置(增大,Δt=Δt+Δt/2;减小,Δt=Δt-Δt/2)。各轴的运动方向需要根据轴向偏差Δ的正负进行判别。以x轴方向为例(y轴方向同理),当Δx>0时,说明采样点Pi+1相对于初始点Pi位于x轴的正半轴方向,刀具要向x轴的正方向运动逼近目标采样点Pi+1;反之,当Δx<0时,刀具要向x轴的负方向运动逼近目标采样点Pi+1。

1.3 算法加工仿真

以阿基米德螺旋曲线加工为例,取参数离散法与恒精度变参数采样法,对二者加工轨迹和轴向偏差进行对比分析。所加工螺旋曲线参数方程为

为了便于加工曲线轨迹点的图形化表达,取机床脉冲当量P=0.02 mm,工件加工精度δ=0.02 mm,精度控制系数k=δ/P=1。令参数初始值t0=0,参数增量Δt=kP=0.02。利用MATLAB对常用参数离散算法和变参数采样算法进行仿真对比分析。

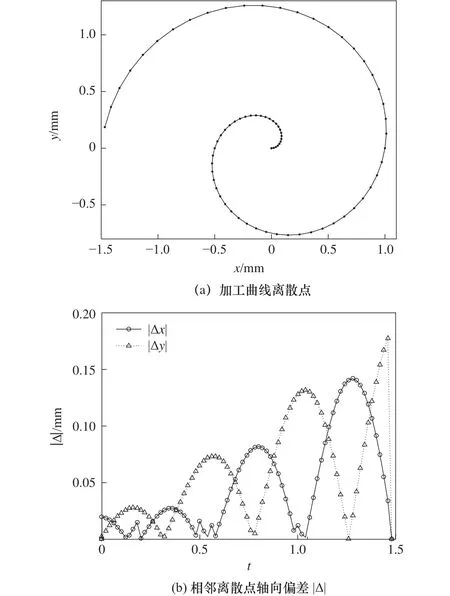

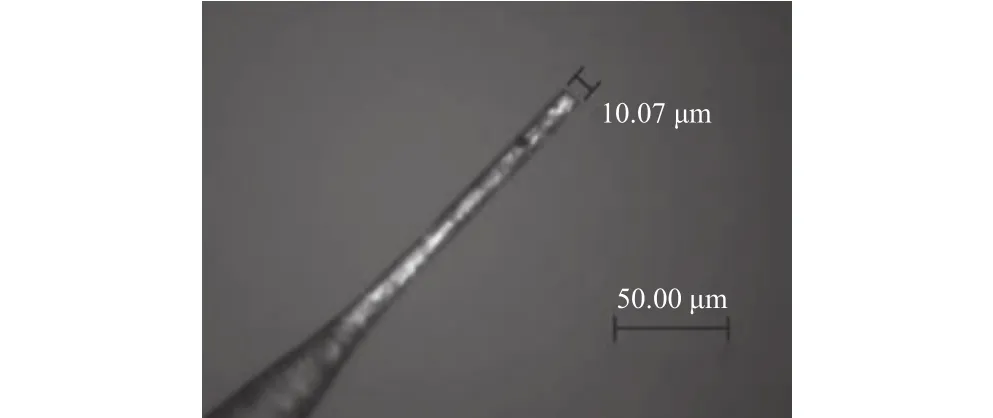

图2是根据参数离散算法绘制的螺旋线加工离散点仿真图,即将所加工曲线通过参数离散法求出各离散点坐标,然后通过两相邻点的直线加工近似代替曲线加工。从图2a可以看出,虽然各离散点参数增量取值相同 (Δt=0.02),但是由于所加工螺旋线曲率随参数t的增大逐渐减小,其轴向偏差也随之增大,两相邻离散点之间的距离(弦长)也会逐渐增加,导致加工曲线弓高误差随之增大。

图2 参数离散算法仿真

图2b为采用参数离散算法时相邻离散点轴向偏差图。在t0初始位置,螺旋线曲率较大,参数离散点较密集,x轴和y轴均会出现轴向偏差小于机床脉冲当量P的情况。这不仅会影响加工效率,而且容易出现加工丢步现象,造成加工曲线局部失真。随着参数t的增大,x轴和y轴向偏差逐渐增大,其最大值分别为 0.161 9 mm 和 0.177 6 mm,远大于机床脉冲当量P。因此,当采用弦长逼近法加工该螺旋线时,会产生较大的形状误差。

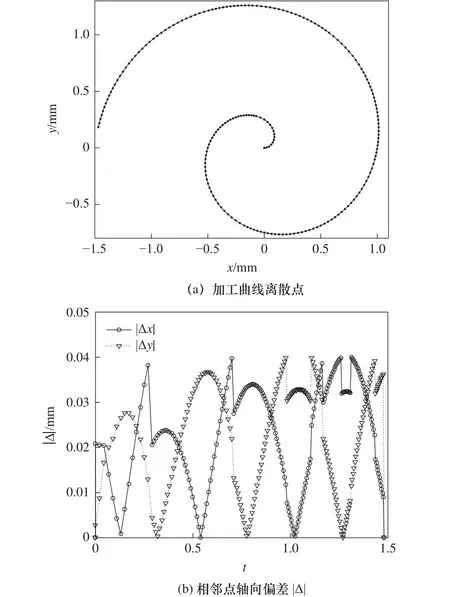

图3为采用变参数采样算法加工螺旋线的采样点仿真图。从图3a中可以看出,通过对采样参数增量的在线调控,加工螺旋线任意两相邻轨迹点之间的距离不再随曲率变化,两相邻离散点之间的距离十分均匀。通过两相邻轨迹点轴向偏差变化图(图3b)可以看出,随着参数t的增大,相邻轨迹点之间的轴向偏差|Δx|和|Δy|始终控制在 0.04 mm(2kP)内,其最大值分别为 0.039 9 mm 和 0.037 6 mm。在运行一个步进距S=aP=0.02 mm后,刀具坐标距曲线离散点之间轴向偏差最大值分别为|Δ′x|max=0.019 9 mm 和|Δ′y|max=0.017 6 mm,均小于机床脉冲当量P,且在加工精度δ要求之内。图3b中轴向偏差|Δx|和|Δy|突变处,是由于两相邻离散点之间的轴向偏差|Δ|>2kP时,对参数增量Δt重置后造成的。

图3 变参数采样算法仿真

通过上述对比分析可以看出,变参数采样法能够根据加工精度要求控制相邻采样点的轴向偏差,自动优化刀具运行轨迹,在满足加工精度的同时提高加工效率,更适用于精密微细尺寸零件的加工。

2 算法精度分析

2.1 精度控制系数对加工精度的影响

变参数采样法通过对曲线采样参数增量的在线实时调控,将复杂曲线两相邻离散点之间的轴向偏差控制在(kP, 2kP)内。在机床运行一个步进距S后,二者偏差|Δ′|<2kP-S,将S=aP,δ=kP代入不等式得

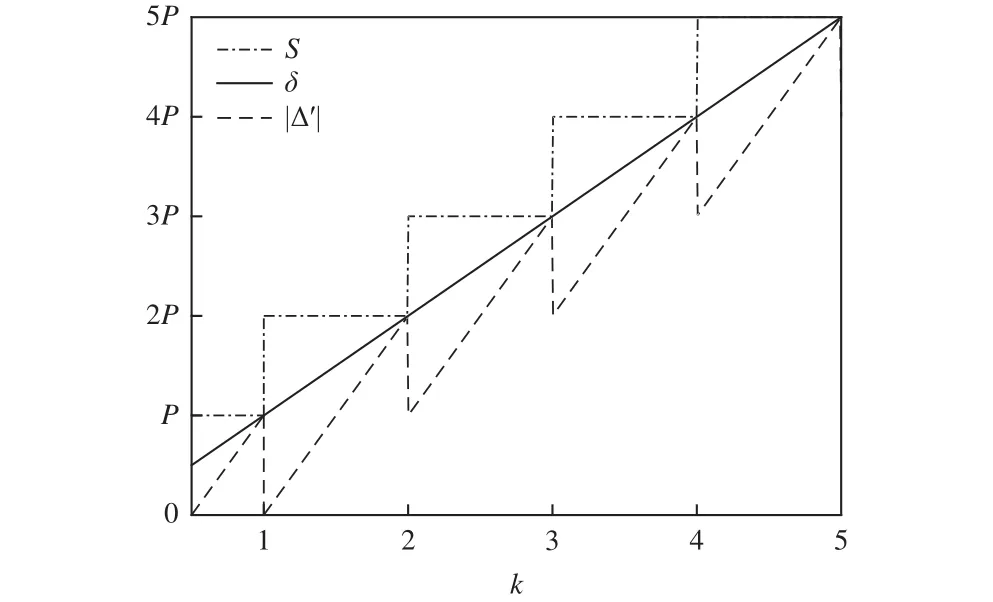

当1/2<k≤1时,a=1,代入不等式(2)得|Δ′|<δ;当k>1 时,a向上取整,则k≤a<k+1,代入不等式(2)得|Δ′|≤δ。因此,无论k和P取何值,加工曲线与刀具之间轴向偏差始终控制在加工精度之内,实现复杂曲线加工的恒精度控制。利用不等式(2),图4给出了曲线与刀具之间轴向偏差|Δ′|随精度控制系数k的变化规律。

图4 轴向偏差|Δ′|随 k 的变化

从图4可以看出,随着精度控制系数k的增大,加工精度δ和偏差|Δ′|逐渐增大,步进距S成倍增加。在同一整数段内,k的取值越大,曲线与刀具之间轴向偏差|Δ′|越大,且始终小于要求精度δ。

例如:当k=0.8时,a=1,|Δ′|<2kP-aP=0.6P<kP;当k=2.2 时,a=3,|Δ′|<2kP-aP=1.4P<kP;当k=2.8时,a=3,|Δ′|<2kP-aP=2.6P<kP。因此,在给定加工精度要求后,能够确定k的取值分段,在该分段内k越小,轴向偏差|Δ′|越小,加工精度越高。

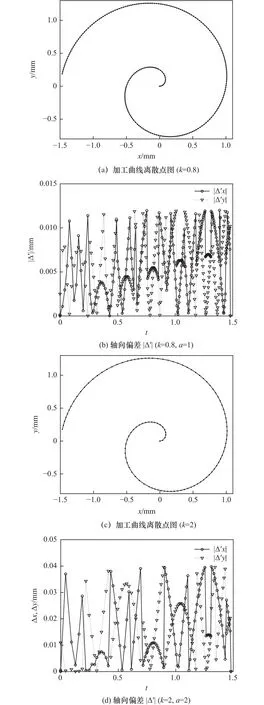

为了进一步分析精度控制系数k对曲线加工精度的影响,分别取k=0.8和2,利用变参数采样法对螺旋曲线加工进行仿真分析,如图5所示。图5b和5d中,|Δ′|为机床运行一个步进距S后,刀具中心点与曲线采样点之间的轴向偏差。对比图5a和5c可以看出,在进行同一尺度参数曲线加工时,精度控制系数k取值越小,曲线轨迹点越密集,弓高误差越小,加工精度越高。当k=0.8时,刀具中心点与曲线离散点之间轴向偏差最大值|Δ′|max=0.011 9<0.8P;当k=2 时,|Δ′|max=0.039 7<2P。

图5 变参数采样算法偏差|Δ′|仿真

通过上述分析可知,当加工曲线要求精度较高时,取精度控制系数k≤1 (k=δ/P),能够将曲线轴向偏差控制在脉冲当量以内,提高加工精度。当加工曲线所要求精度不高时,取精度控制系数k>1,可以减少参数离散点的数量,增大机床步进距,提高加工效率。因此,通过对精度控制系数k的选取,本算法不仅能够实现精密微细加工,也可以完成普通精度的高效加工,适用性广。

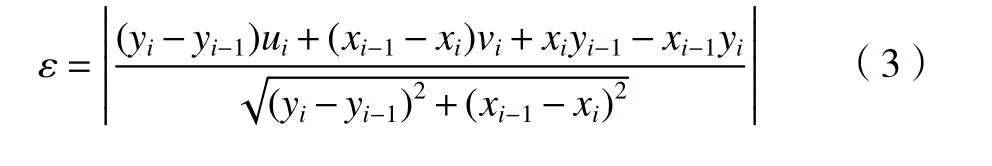

2.2 算法形状误差

图6是基于变参数采样算法的曲线加工轨迹示意图,图中点Pi为曲线上的采样点,点Qi为刀具运动轨迹点。图中可以看出参数曲线的形状误差实际上就是刀具轨迹点偏离原加工曲线的最大距离[19-20]。其形状误差ε可以用刀具中心坐标点Qi到两离散点Pi-1和Pi连线之间的垂直距离来衡量。令这三点的坐标分别为Q(ui,vi),Pi-1(xi-1,yi-1) 和Pi(xi,yi),则加工曲线形状误差ε为

图6 曲线加工轨迹示意图

为了便于同加工实验结果对比分析,取脉冲当量为微细电解加工实验机床实际脉冲当量P=0.5 μm,要求加工精度δ<0.5 μm,精度控制系数k=δ/P=1。取螺旋线螺距30 μm,利用变参数采样算法进行螺旋曲线加工仿真分析,如图7所示。图7a中Pi为螺旋曲线上的采样点,Qi为刀具轨迹点,在整个螺旋线加工过程中,刀具中心轨迹和加工曲线保持高度一致性。

图7 算法加工形状误差

用点Qi偏离曲线的垂直距离描述其加工形状误差,由式2得到加工形状误差ε随参数t变化的散点图(图7b)。从图中可以看出,在整个曲线加工过程中,刀具中心点偏离加工曲线的最大距离εmax=0.346 μm≈0.69P(若取精度控制系数k<1,曲线形状误差会随之减小)。即利用本算法进行曲线加工所产生的最大形状误差只有机床脉冲当量的0.69倍,低于参数离散法的0.91P与单位弧长法的3P。该变参数采样法通过对曲线参数增量Δt及轴向步进距S的在线实时调控,进一步提高了机床的微细加工能力,为该算法在精密微细加工中的应用提供理论基础。

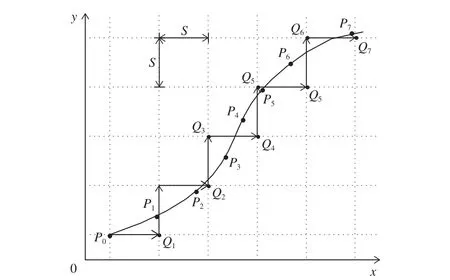

3 算法加工实验

为了验证精度自适应控制算法在微细加工领域的可行性,在电解加工实验平台上进行了螺旋线和圆形参数曲线微细加工实验,实验机床脉冲当量P=0.5 μm。基于变参数采样法开发了参数曲线加工控制程序,如图8所示。阴极电极用直径0.1 mm的钨丝通过电化学腐蚀加工制成,其末端直径为10 μm(图9)。阳极工件为厚度5 μm的X12CrNi177镍基不锈钢薄片,电解液取浓度0.1 mol/L的H2SO4溶液。在前期工艺参数优化研究的基础上[21],利用脉冲微细电解加工方法进行参数曲线微细电解加工实验,实验结果如图10所示。

图8 参数曲线加工控制程序

图9 微细电解加工电极

图10 基于变参数采样算法的微结构加工

图10a是通过阿基米德螺旋线加工得到的微曲梁结构,取算法精度控制系数k=0.8,则所能达到加工精度δ≤kP=0.4 μm。从图中可以看出,通过精度自适应控制算法加工得到的螺旋微槽边缘清晰、形状规整,槽宽 10.56 μm,加工侧隙约 0.25 μm。图10b为通过弧形加工得到的圆形微振子结构,取算法精度控制系数k=1,则加工精度δ≤kP=0.5 μm。得加工圆槽宽 10.93 μm,加工侧隙约 0.43 μm。取算法精度控制系数k=2 (δ≤kP=1 μm),同样进行阿基米德螺旋线加工,加工结果如图10c所示,曲线槽宽 11.72 μm,加工侧隙约 0.86 μm。

上述螺旋线和圆形参数曲线的微细电解加工均达到亚微米级加工精度,且在算法控制精度δ以内。实验结果表明,该变参数采样法加工精度随精度控制系数k取值的增大而降低,通过减小系数k的取值,该算法能够满足精密微细加工技术的高精度要求。

4 结语

该恒精度变参数采样插补算法通过对采样参数增量及轴向步进距的在线实时调控,将加工刀具轨迹与曲线轮廓之间的轴向偏差始终控制在要求加工精度δ以内。引入精度控制系数k实现复杂参数曲线恒精度加工,k越小加工精度越高。最后,利用该算法进行螺旋线和圆形参数曲线微细电解加工实验,获得了亚微米级加工精度,实验结果同理论分析数据吻合。

该变参数采样插补算法有以下优点:

(1)算法编程简单,通用性好,适用于任意复杂参数曲线加工。

(2)加工精度高,能够获得优于机床脉冲当量的加工精度;通过改变精度控制系数k,能够完成精密加工和高效加工两种模式之间的无缝切换。

(3)算法实现了“边运动边求解”,无需存储大量程序代码,通过刀具轨迹坐标实时修正参数采样增量,自动优化调控刀具路径。