基于神经网络的凝汽器变工况模型

2022-11-29刘晖明余廷芳

汪 霞,严 波,刘晖明,余廷芳

(1. 贵溪发电有限责任公司,江西 贵溪 335400;2. 南昌大学,江西 南昌 330031)

1 引言

常规汽轮发电机组中,机组背压是影响机组经济性的重要指标之一,对600MW机组而言,机组运行背压每升高1kPa,将引起供电煤耗升高2.5~3g/kWh左,而目前国内汽轮发电机组的运行背压普遍达不到设计值,一般相差 1kPa以上,夏季工况一般机组与设计值甚至相差1.5kPa~2.5kPa以上,严重影响发电企业的经济效益[1-3]。

通过汽轮机组冷端设备间整体配合使机组运行在最佳背压的火电机组冷端优化运行是火电厂提高经济性能的主要手段[4-8],其中凝汽器变工况特性模型的准确性是机组运行在最佳背压附近的关键模型,但由于众多相关因素的影响,使用传统模型很难准确地预测汽轮发电机组运行中的背压。应用广泛的凝汽器传统建模方法,利用设计数据或凝汽器厂家曲线等原始资料采用理论分析方法,使用经验方程式进行传热计算来描述非设计工况下的性能[5-6],但经验公式和设计数据表示的性能可能不准确,原因是在一定的运行时间后因传热面污染、设备老化等凝汽器性能会下降,更重要的是,性能下降的程度很难凭经验公式来表述;第二类方法是采用凝汽器变工况特性性能试验得到数据建立凝汽器特性模型[3,7],而试验方法工作量大,时间跨度长,且运行一段时间后凝汽器变工况特性还会发生改变又需要重新试验。此外,李国栋等[8]和曾辉等[9]采用CFD数值模拟分析方法分别对某核电站凝汽器和某凝汽电厂凝汽器建立模型,但CFD数值模拟方法因对计算时间成本的要求很高,不适合及时性要求高的汽轮机冷端在线优化指导运行。

采用智能建模的方法建立凝汽器变工况特性模型,实现对机组背压的预测成为研究热点,葛晓霞[10]等基于果蝇算法优化广义回归神经网络(FOAGRNN)对某660MW火电机组凝汽器构建真空预测模型,王建国[11]等采用粒子群算法优化径向基函数神经网络(RBF)参数建立凝汽器真空预测模型。人工智能方法利用大型历史操作数据集,采用神经网络等智能模型以识别给定输入与期望输出之间的可靠关系,与传统方法相比,这种黑箱模型预测方法的优点在于,即使没有说明物理现象的详细方程式,也可以尽可能地确保预测数据的高可靠性,智能辨识所确定的可靠关系可用来预测所研究对象在不同运行条件下的性能特性[10-13]。

针对传统模型存在问题,在该机组历史数据集的基础上,采用BP神经网络建立了该机组凝汽器变工况特性模型,借助该模型,进一步分析了机组背压随主要影响因素的变化规律及敏感性分析。

2 神经网络模型

2.1 人工神经网络辨识模型

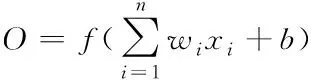

在凝汽器变工况的背压预测模型中,采用基于反向传播算法的BP模型,其通用模型为,在某一层神经网络中,其辨识模型表达式为[14]

(1)

其中

(2)

式中,xi是输入向量,n是输入向量维数,wi是输入权重系数矩阵,b是偏置向量,其中f是激活函数,常用的激活函数有

a) 线形型(purelin)

f(O)=O

(3)

b) S(Sigmoid)型主要有下面两种:

对数型Log-sigmoid

(4)

双曲正切(Tansig)型函数

(5)

2.2 评价预测效果的指标

预测评价指标有平均相对误差(MRE),均方根误差(RMSE),绝对方差系数(R2)[15]。

1)平均相对误差(MRE)表示预测值误差与实际值之间误差的相对百分比,计算公式为

(6)

2)均方根误差(RMSE)的计算式为

(7)

其中,K是输入数据样本个数,Ppred是预测值,Pact为实际值。

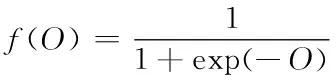

3) 绝对方差系数(R2)表达式为

(8)

其中MRE和RMSE的值越低,预测值与实际值越接近,即预测的置信度就越好。方差的绝对分数在0到1之间,其中0表示预测效果很差,而1表示预测效果很好。

2.3 数据样本的处理

用于训练和测试的数据样本集之间的数据分配应随机选取,以确保在整个数据范围内对网络进行训练。首先进行训练学习过程,训练数据作为输入,自学习过程中按照学习算法修正权重值和偏置值,直到输出值和目标值之间的平均误差小于给定的公差为止,训练好的网络模型可用于对应黑箱研究对象的输出预测,并用独立组成的测试集以评估神经网络模型的预测效果。

在将变量输入到BP神经网络进行训练之前,对数据进行了预处理,即为了实现标准化,所有输入和输出均进行了归一化处理。

建立的BP神经网络模型的输入样本必须为稳态或准稳态,从运行数据库选取的数据样本需要进行稳态辨识及数据准确性校核,以保证所建立BP数据网络预测模型的质量。这可以通过时间窗方法确定[16]:所选状态代表测量参数x在N分钟的时间窗口中的的标准差s应小于给定的阈值ε,其稳态辨识公式如下

(9)

在建立BP神经网络预测模型过程中,将通过上述方法获取的数据样本分为训练样本和测试样本,其中数据集的92%被随机分配为训练样本,而其余的8%被用于测试网络。

3 研究对象介绍

研究对象为600MW超临界、一次中间再热、单轴、四缸四排汽凝汽式N600-24.2/566/566型汽轮发电机组,其对应额定工况的汽轮机及凝汽器主要设计参数见表1和表2。

表1 汽轮机主要设计参数

表2 凝汽器主要设计参数

4 基于神经网络的凝汽器变工况模型

4.1 凝汽器神经网络压力预测模型

如图1,采用三层BP(Back-Propagation Network)反向传播网络(简称BP网络)对凝汽器进行建模,对机组背压进行预测。在建模时选择了3个与机组背压有密切关系的参数作为输入:机组负荷率αn,循环冷却水流量Dw(t/h),循环冷却水进口水温度tw1(℃);输出即为对应机组的运行背压Pc(kPa)。神经网络的隐层数通过反复试验,选定合适的隐层节点数为5,输入层3,输出层1,输入层采用Tansig激活函数、输出层采用purelin激活函数,为解决传统BP算法学习速率慢、易陷入局部最小点的问题,采用了Levenberge-Marquardt反向传播算法的BP模型[14]。

图1 凝汽器神经网络压力预测模型

在某600MW汽轮机组2019年11月~2020年7月历史运行数据的基础上建立了稳态运行工况的凝汽器变工况特性神经网络模型,借助程序筛选了覆盖冬季到夏季工况进口冷却水温度5℃~35℃,负荷率40%~100%范围内的500组数据样本,随机选择其中460组样本作为训练样本,40组作为校核测试样本集。

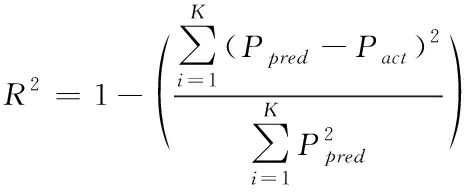

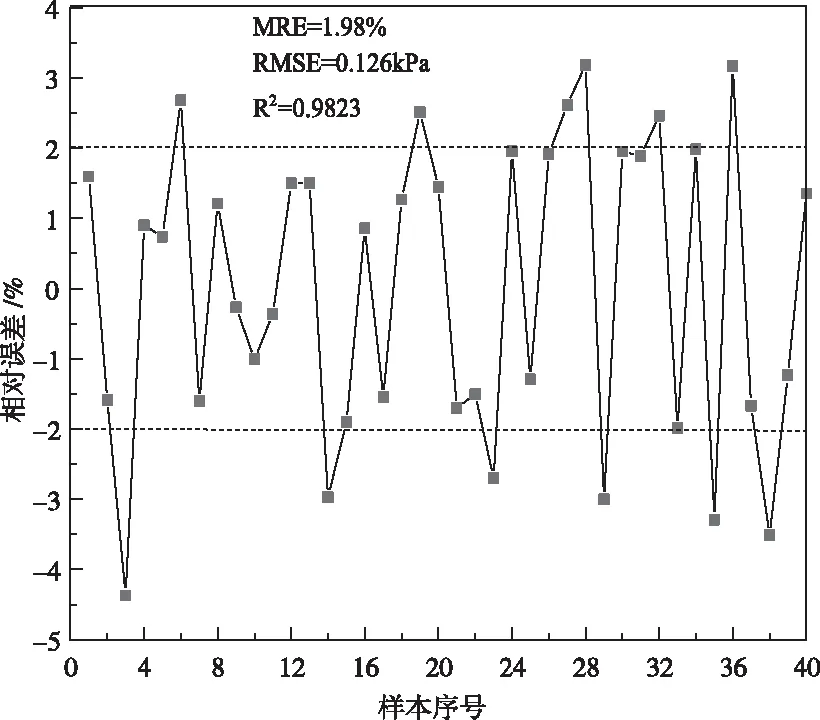

4.2 神经网络模型模拟结果及验证

图2为训练好的凝汽器工作压力神经网络预测模型对应40个检验样本计算预测值与实际值的对照图,各检测样本预测结果的误差见图3,由图可见,该BP预测模型的预测计算结果与实际背压吻合得很好,其相对数据误差在4.5%之内,大部分误差不超2%,其中MRE为1.99%,RMSE为0.125 kPa,R2为0.9823,具有很好的准确性。

图2 随机40个检验样本模型预测值与实际值对比

图3 随机40个检测样本模型预测值与实际值的误差

5 凝汽器变工况特性及敏感性分析

利用训练完成的神经网络凝汽器机组背压预测模型,在额定工况负荷下机组背压Pc随循环水流量Dw及入口水温tw1变化的仿真计算结果如图4所示;在冷却水温度为设计温度20.5℃时,机组背压随循环水入口流量和负荷率的变化仿真计算结果见图5。

图4 机组背压随循环水入口水温及循环水流量的变化

由图4可见,随循环冷却水进口水温tw1的升高,机组运行背压力也会随之增大,凝汽器真空度下降,温度在30℃以上时可能出现真空恶化,此时应注意降低机组负荷,保证汽轮机组的运行安全。在循环冷却水进口水温tw1一定时,机组背压随循环水流量的增加而降低,真空改善,在较低的循环水流量下随循环水流量的增加机组背压下降明显,之后随着循环水流量的增加,机组背压变化曲线减缓,表明在循环水流量增加到一定数值后再增加冷却水流量效果就不明显了。循环水流量 从36000t/h增加至72000t/h时,在循环水入口水温5℃时机组背压从4.13kPa下降至3.16kPa,在循环水入口水温30℃时机组背压从10.24kPa下降至8.16kPa,说明在入口冷却水温较高时,增加循环水流量改善机组背压效果更明显。

图5 机组背压随循环水入口流量和负荷率的变化曲线

由图5所示,随汽轮机组负荷率的升高,凝汽器热负荷随之按比率同步升高,在循环水量不变的情况下,机组运行背压力会随之快速升高,凝汽器真空度下降。循环水流量从36000t/h增加至72000t/h时,在100%负荷率下机组背压从6.97kPa下降至5.41kPa,在50%负荷率下机组背压从4.65kPa下降至4.03kPa,表明在机组负荷率高时,增加循环水流量降低机组背压效果更加明显。

机组背压敏感性分析方面,由图4所示,在循环水流量36000t/h时,当循环冷却水入口水温tw1从5℃升高到35℃时,机组背压从4.13kPa上升到12.12kPa,增加幅度达8kPa,在循环水流量72000t/h时,当循环冷却水入口水温tw1从5℃升高到35℃时,机组背压从3.16kPa上升到9.65Pa,增加幅度达近6.5kPa;由图5,负荷率由50%增加到100%负荷率时,在循环水流量36000t/h时,对应机组背压从4.65kPa升高至 6.97kPa,变化幅度为2.3kPa;在循环水流量上72000t/h时,负荷率由50%增加到100%负荷率时,对应机组背压从4.03kPa升高至5.41kPa,变化幅度为1.4kPa。

综上可知,机组背压对循环冷却水进口水温变化最为敏感,其次是负荷率,最后是循环水流量变化。

6 结论

在大型历史数据集的基础上,采用BP神经网络方法建立了该机组凝汽器变工况特性模型,仿真结果表明机组背压的预测计算结果与实际数据吻合很好,最大误差4.5%之内,大部分误差不超2.0%,具有很好的准确性。

凝汽器变工况下,机组背压随循环水流量Dw的增加而降低,随凝汽器循环冷却水进口水温tw1和负荷率的升高而升高,温度在30℃以上时可能出现真空恶化,此时应注意降低机组负荷,保证汽轮机组的运行安全。

在凝汽器变工况特性敏感性分析方面,机组背压对循环冷却水进口水温变化最为敏感,其次是负荷率变化,最后是循环水流量变化。在高机组负荷率和高入口冷却水温工况下,增加循环水流量降低机组背压效果更加明显。