提高催化裂化装置蒸汽过热炉热效率的措施

2022-11-29鲁维轩

鲁维轩

(中国石油广西石化公司,广西 钦州 535008)

1 蒸汽过热炉简介

某重油催化裂化装置,设计处理能力为350万t·a-1,年开工时数为8400h。该装置由反应再生部分、分馏部分、吸收稳定部分、干气脱硫部分、液化气脱硫脱硫醇部分、富气压缩机组、烟气能量回收机组部分及烟气锅炉部分等组成。

350万t·a-1重油催化裂化装置工艺路线采用高温短接触时间的提升管反应,将反应时间控制在3.5s左右。再生器采用重叠式两段再生工艺,2个再生器重叠布置,分为一段再生器和二段再生器,一段再生器位于二段再生器之上。一再为贫氧再生环境,CO在内部部分燃烧;二再为富氧再生环境。来自主风机的主风一部分通过辅助燃烧室进入二段再生器,与一段再生器来的含碳量较低的不完全再生催化剂充分接触,完全烧焦,生成含有一定过剩氧气的再生烟气,这部分再生烟气通过主风分布帽进入一段再生器。主风机出口的另一部分新鲜主风直接进入一段再生器,和二段烟气中的过剩氧一起,供一段再生器与高含碳量的待生催化剂接触并进行烧焦。从烧焦动力学来看,富含氧气的空气先与低含碳催化剂接触,再与高含碳催化剂接触,有利于烧焦。高温烟气进入三旋,除去微粒催化剂后,进入烟气轮机进行烟气压力能的回收,烟机排出的烟气进入CO焚烧炉回收烟气热能。该催化裂化装置为了有效控制再生温度,设置了2台外取热器(采用UOP专利技术),外取热器的汽水系统采用强制循环,每台外取热器设3台强制循环水泵,其中2台由电机驱动(1开1备),1台由中压蒸汽透平驱动。外取热器的汽水分离器产中压饱和蒸汽(4.22MPa、255℃)151.4t·h-1,循环油浆蒸汽发生器产中压饱和蒸汽(4.22MPa、255℃)72.84t·h-1,重循环油蒸汽发生器产中压饱和蒸汽(4.22MPa、255℃)3.74t·h-1,混合后共有227.98 t·h-1的中压饱和蒸汽送入蒸汽过热炉过热至421℃。

蒸汽过热炉设计为油气混烧炉,设计热负荷为40.9MW,结构为辐射-对流圆筒型立式加热炉。催化裂化装置正常运行时,重循环油蒸汽发生器不投用,装置通过外取热器和油浆蒸汽发生器产生的饱和蒸汽(设计入口温度为255℃)分为12路管程,先径向进入加热炉的对流室,加热后,再轴向进入辐射室,从辐射室顶部出加热炉(设计出口温度421℃)。蒸汽过热炉的设计热效率可达到90.5%,为了提高其热效率,在地面还设置了一套空气预热系统,利用炉子出口的高温烟气来预热燃烧空气,换热后的烟气通过炉顶烟囱向大气排放。实际运行中,蒸汽过热炉只采用燃料气作为热源输入热量,通过调节燃料量来保证蒸汽过热炉的出口蒸汽温度。

2 蒸汽过热炉的热效率分析

对管式加热炉来说,燃料燃烧放出的热量,炉管内的介质只能吸收一部分,烟道烟气外排和炉体散热会损失一部分热量,同时燃料的不完全燃烧也会损失一部分热量。管式加热炉的热效率,指的是参与热交换过程的热量利用程度,是判定管式加热炉运行情况优劣的一个重要参数。分析加热炉热效率的影响因素,对提高加热炉的热效率、提高加热炉的管理水平有重要的现实意义。

蒸汽过热炉是催化裂化装置中的主要用能设备之一,其热效率反映了运行情况的好坏。采用正反算法计算过热炉的热效率,从计算公式中的变量分析影响其热效率的因素,可提高蒸汽过热炉的热效率,降低催化裂化装置的燃料气消耗[2]。

2.1 正算蒸汽过热炉的热效率

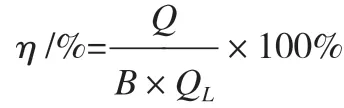

蒸汽过热炉的热效率,即饱和蒸汽被加热至过热蒸汽所吸收的有效热量,与燃料气燃烧放出的总热量之比,公式如下:

式中,η为加热炉热效率,%;Q为饱和蒸汽吸收的热量,MJ·h-1;B为燃料气用量,Nm3·h-1;QL为燃料气热值,MJ·Nm-3。

从式中可以看出,炉子的有效热负荷越高,蒸汽吸热量越大,热效率越高;燃料气的用量越少,热效率越高。

催化裂化装置的蒸汽过热炉2017年5月份的平均产汽量为181.8t·h-1,消耗燃料气量为2630Nm3·h-1,按照上述公式,计算蒸汽过热炉的热效率如下:

1)输入蒸汽过热炉的热量:

输入过热炉的热量=燃料气完全燃烧放热 =燃料气消耗量×燃料气燃烧热值=2630Nm3·h-1×38MJ·Nm-3=99940MJ·h-1

2)蒸汽过热炉的外输热量:

饱和蒸汽吸收热量=过热炉入口饱和蒸汽流量×过热蒸汽和饱和蒸汽焓值差值=181.8t·h-1×(3263.5-2805)kJ·kg-1= 83355.3MJ·h-1

空气吸热:

入口空气焓值=1.01×入口空气温度+空气湿度×(2500+1.84×入口空气温度)=1.01×25+0.013×(2500+1.84×25)=58.348kJ·kg-1

出口烟气焓值=1.02×出口烟气温度+烟气湿度×(2500+1.84×出口烟气温度)=1.01×300+0.013×(2500+1.84×300)=342.676kJ·kg-1

空气吸热=空气量×(出口烟气焓值-入口空气焓值)=1980×(342.676-58.348)kJ·kg-1=562969.44kJ·h-1

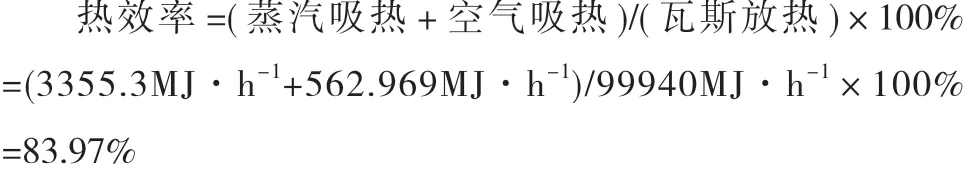

3)热效率:

2.2 反算蒸汽过热炉的热效率[1]

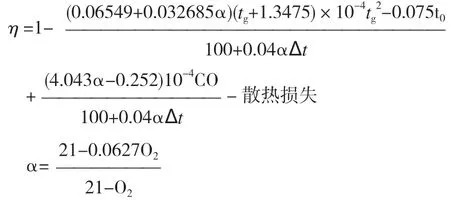

用反算法计算蒸汽过热炉热效率的公式如下:

式中,α为过剩空气系数;tg为排烟温度,℃;O2为排烟中氧的含量百分数;t0为基准温度,取15.6℃;Δt为温差,当燃烧空气未预热或利用加热炉自身烟气预热空气时,Δt=0,当外界热源预热空气时,Δt为热空气温度与基准温度之差;CO为排烟中一氧化碳含量,×10-6;散热损失取3%。

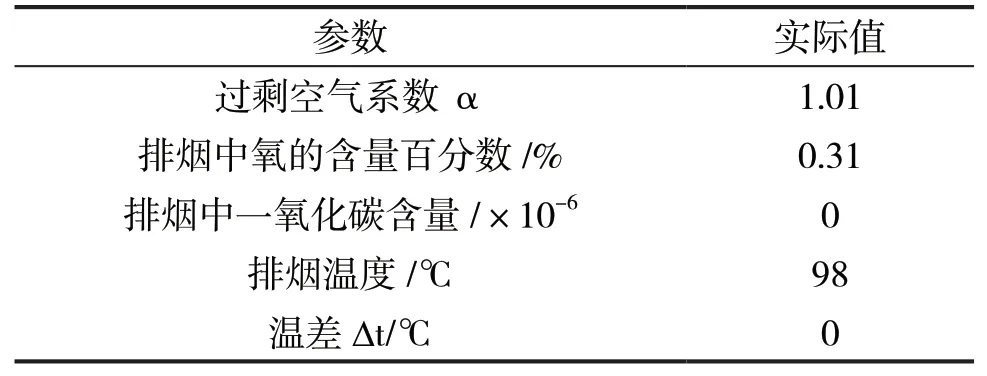

计算需要的操作参数如表1所示。

表1 反算蒸汽过热炉热效率时的操作参数

通过反算法计算得到的蒸汽过热炉的热效率为88.76%。

采用2种方法计算蒸汽过热炉的热效率后发现,用正算法计算时,当各种原因导致炉子的热负荷和燃料的发热量出现偏差时,热效率结果也会有同样程度的偏差(假定燃料的发热量是准确的)。但用反算法计算时,由于各种热量损失只占热量总损失的一定比例,即使测定存在一定偏差,在计算过程中对热效率结果的影响会有所减小,可见采用反算法更为准确。同时,反算法中各项参数的测定均比较方便,因此采用得较多。

2.3 影响过热炉热效率的因素

经过分析,影响蒸汽过热炉热效率的因素主要有以下几个:1)过热炉的排烟温度越低,烟气带走的热量越少,蒸汽过热炉的热效率越高;2)过剩空气系数ɑ越大,过剩的燃烧空气带走的热量越多,热效率越低;3)炉壁的散热损失越大,热效率越低。

3 提高蒸汽过热炉热效率的措施

3.1 降低排烟温度

排气温度一般是指燃烧烟气离开加热炉系统并排放到周围大气中的温度。加热炉的热损失包括烟气损失、燃烧不完全损失、炉体散热等。其中,烟热损失在总热损失中的占比最大,达到总热损失的一半以上,最高的甚至可以占到热损失的90%,所以抑制烟热损失,是减少加热炉整体热损失的关键方向,也是提高加热炉热效率的重要途径。

目前,降低加热炉的排烟热损失常用的技术手段之一,是采用空气预热系统。预热系统不仅可以充分利用烟气中的余热,还可以将燃烧所需的空气加热到设定的温度,减少空气预热燃料用量的同时,降低了烟气的排放温度,从而降低了烟气排放热损失,提高了热效率。但预热器的低温段是硫化物腐蚀的易发区域之一,当外表面温度低于露点温度时,就会发生区域低温腐蚀问题。

在装置的日常运行中,排气温度是判断烟气-空气预热器运行状况的标准之一。排气温度越高,炉膛的热效率越低,反之,加热炉的热效率越高。但排烟温度受到露点温度的限制,排烟温度过低会造成低温露点腐蚀。通常加热炉的安全排烟温度高于烟气露点5~10℃,以避免炉管、预热束、炉壳等发生腐蚀[3-6]。

燃料气体中含有少量硫,硫燃烧后全部生成SO2。燃烧室的空气过量,存在过量氧气,SO2进一步与氧气结合形成SO3。高温烟气中的SO3气体不会腐蚀金属,一旦烟气温度降低到一定程度,SO3就会与环境中的水蒸气结合,形成硫酸蒸气。当烟气或受热面壁温度低于硫酸蒸气露点时,硫酸蒸气就会在受热面凝结成液体。炉管表面凝结的液体硫酸会对金属炉管表面造成严重腐蚀,缩短设备和管道的使用寿命。烟气露点温度与过剩空气系数和燃料含硫量有关,并随烟气含水量的增加而升高。

催化裂化装置的蒸汽过热炉也设置了空气预热系统,利用过热炉燃烧产生的高温烟气,加热冷空气,将进入炉膛的空气从环境温度(25℃)提高至130℃,同时将过热炉的排烟温度从290℃降低至90℃。此方法的流程简单,操作控制方便灵活,一方面降低了空气进入炉膛升温所吸收的热量,另一方面减少了高温烟气外排所带走的热量损失,大大提高了蒸汽过热炉的热效率,有效降低燃料气的使用量。

3.2 提高燃料气进入炉膛的温度

为了最大限度降低烟囱的排烟温度,可以采用预热燃料气的方案,以增加显热,节省燃料。催化裂化装置内设有燃料气加热器,设计采用0.4MPa的蒸汽,将装置的外来燃料气(40℃)加热至135℃。用HYSYS流程模拟软件进行计算,燃料气预热后,可减少升温所吸收的热量278.54MJ·h-1。在目前的工况下,燃料气加热器只将燃料气从40℃加热至87.5℃,燃料气升温所吸收的热量较设计工况有所减少。由于燃料气升温所吸收的热量只占燃料气燃烧放出热量的0.3%,因此提高燃料气进入炉膛的温度,以提高蒸汽过热炉的热效率这一措施的效果并不明显。

3.3 降低过剩空气系数

在加热炉的设计和运行中,过剩空气系数是一个非常重要的参数,对加热炉的性能有很大的影响。为保证炉膛的正常燃烧,过剩空气系数一般在1.05~1.15之间。过剩空气系数过大,进入炉膛的风量过多,大量的空气热量会被烟气带走,降低了炉膛温度和烟气黑度,影响换热效果,同时还增加了烟气排放量,使排烟温度升高,增加了排烟热损失。同时,过大的过剩空气系数会加剧炉膛和炉膛部件氧化,在炉膛管表面形成一层金属氧化物的脆性层。这层金属氧化物与母体的膨胀系数不同,很容易脱落,氧化层脱落后,暴露的炉膛管母体金属会被氧化、脱落,最终导致炉膛管变薄直至失效,并增大对流室的热量。此外,过量的空气系数会提高SO2和SO3的转化率,加重露点腐蚀。过剩空气系数过小,则进入炉膛的风量不足,造成燃气燃烧不充分,增加不完全燃烧的热损失,热效率在一定程度上有所降低,造成燃料的浪费。

在排风温度不变的情况下,过剩空气系数在1.05~1.25范围内与热效率基本呈线性关系。过剩空气系数每增加0.1,加热炉的热效率会降低0.38%。加热炉的排烟温度越高,过热空气系数的变化对加热炉热效率的影响越大[7]。

在蒸汽过热器的设计阶段,采用高效燃烧器,可保证燃料充分混合,实现燃料的完全燃烧。采用氧化锆氧仪检测烟气中的氧含量,了解过热炉火焰的燃烧情况,以便及时调整处理。在蒸汽过热炉的运行过程中,加强“三门一板”调节,控制合理的炉膛负压,可保证风量不过高,从而满足燃烧需要。

4 结论

本文依据催化裂化装置正常生产时蒸汽过热器的运行状态和生产数据,采用正算法和反算法计算了蒸汽过热器的热效率,分析了影响蒸汽过热器热效率的主要因素,并根据实际生产情况,提出了提高蒸汽过热炉热效率的措施,可为同类生产设备的运行提供参考。

1)将排烟温度降低至90℃,将过热空气系数控制在1.10,将燃气预热至87.5℃,将助燃空气预热至130℃,采用反算法计算出的催化裂化装置蒸汽过热炉的热效率为90.72%。与优化前相比,蒸汽过热器的热效率提高了2%。

2)研究成果和运行经验表明,影响蒸汽过热器热效率最重要的参数,是过剩空气系数(含氧量)和排烟温度。排烟温度每降低4℃,加热炉的热效率会提高1%,但降低排烟温度时要考虑到烟气露点温度的限制。

3)通过“三门一板”的调整,可保证适当的过剩空气系数和最低的排烟温度,从而提高蒸汽过热器的热效率,降低炉膛的燃气消耗。