流化床吸附工艺处理罐区废气的工程应用

2022-11-29王宝汉邓世光

柳 龙,王宝汉,邓世光

(广州金鹏环保工程有限公司,广东 广州 510663)

当前VOCs(Volatile Organic Compounds)废气治理领域应用较为普遍的工艺有洗涤[1]、生物过滤[2-4]、燃烧[5-6]、吸附[7]、冷凝[8]等。其中洗涤工艺多针对易溶于水的VOCs废气,生物过滤适宜于低负荷工况,燃烧工艺适用于VOCs废气浓度较高且不能含有固体颗粒物及杂质元素的工况,吸附工艺多以固定床形式应用于工程上。固定吸附床易形成短路和死角区域,吸附剂的利用率低,更换吸附剂的操作繁琐。李松原等人[9]在研究流化床活性炭吸附VOCs的过程中发现,固定床与流化床有各自的适应区域及最佳的运行条件,常远[10]对流化床专用的高耐磨性大吸附容量树脂进行了开发研究。流化床吸附树脂工艺应用于VOCs治理的研究有了新的进展。

当前,诸多行业已经明确规定了VOCs排放限值,并在重点区域进行特殊管控,排放要求更为严格,需要企业根据本区域的VOCs废气特性及周边的环境要求,采用合适的VOCs治理工艺。储罐区域是一类特殊的工况环境,一般属易燃易爆的特别管制区域,空间位置也有极大限制,因此该区域的VOCs排放及控制问题显得尤为重要。

1 工程背景概述

沈阳某制药厂厂区一号储罐区(储罐17个,单罐最大储量400m³)和二号储罐区(储罐16个,单罐最大储量100m³)的泵房及罐区周边的异味明显,原有的处理设备已不能满足需求,严重影响了正常工作及生活。VOCs废气来自储罐的呼出气和泵房空间的换气,主要成分为甲苯、甲醇、异丙醇,其中甲苯不易溶于水。从元素组成上看,废气含碳氢氧元素;从化合物类别看,有醇类、酮类及单环芳烃(mono-aromatic hydrocarbons, MAHs);从罐区储料量看,醇类(甲醇以及异丙醇)储量占大多数,占比为79%。VOCs的特性如表1所示,从表1中VOCs的分子偶极矩及分子极化率可知,可以使用吸附工艺对其进行吸附净化处理。

表1 罐区VOCs的特性[11]Table 1 Properties of VOCs in the pharmaceutical tank area

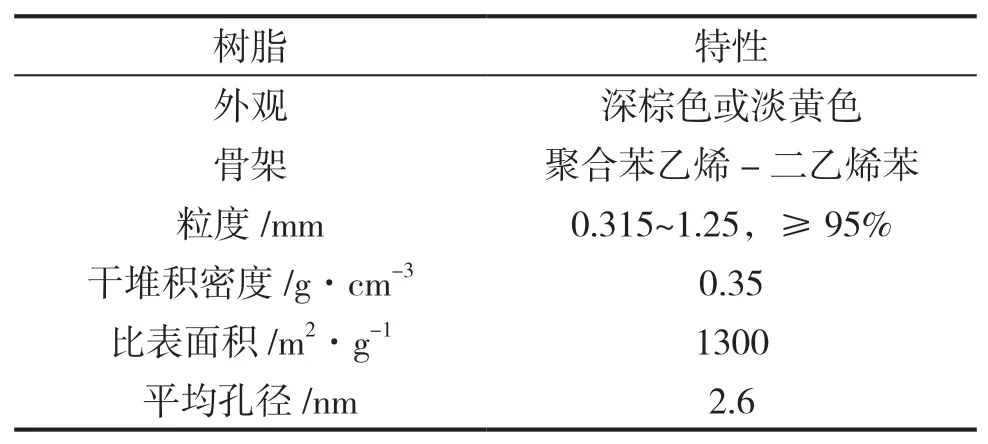

醇类、甲苯等对人体健康不利,属于必须加以控制的VOCs,原有的水洗喷淋处理工艺并不能完全去除,选用适宜的吸附剂,可保证去除异味,达标排放。一般的吸附剂孔径有微孔(<2nm)、介孔(2~50nm)和大孔(>50nm),其中大孔主要起通道作用,介孔与微孔提供吸附结合位。吸附树脂的平均孔径为2.6nm,属于介孔范畴,有利于VOCs小分子的吸附。

2 工艺设计方案

2.1 工艺流程

根据废气的主要成分、浓度、环境温度等参数,对废气处理项目进行综合性经济环境分析和评价。综合考虑排放要求、投资及运行成本,确定了多层流化床树脂吸附-冷凝组合工艺。使用新型VOCs吸附树脂在流化床内完成对废气的净化,多层流化床结构有利于吸附剂利用率的提升,传质的推动力大,抗负荷冲击力强,可实现在线连续置换排料,运行过程中可无级调节气固比,适用于多种复杂工况。使用复叠式冷凝机组,对高浓度VOCs气体直接进行冷凝回收。

图1 吸附树脂多层流化床吸附回收VOCs的工艺流程图Fig.1 Process flow chat of VOCs adsorption and recollection inmultilayer fluidized bed with adsorbent of resin

表2 树脂参数Table 2 Properties of resin

将罐区高浓度的储罐呼出气送入冷凝换热系统,以冷凝收集大部分的VOCs,其主要成分为氮气的不凝气及少量的VOCs,再与车间废气一同再次送入流化床吸附系统,从而形成整套的多层树脂流化床吸附回收VOCs工艺系统[12-13]。

吸附段设置了6层流化床结构,树脂通过自动翻板机构落至下一层,新鲜树脂由储料罐直接补入最上一层,从而完成流化床内树脂的补充与逐层置换。吸附剂为苯乙烯-二乙烯基聚合树脂,为黄棕色球状,比表面积大,流动性好,有利于废气与树脂的充分接触。污染物被吸附净化后直接排放。

再生段的脱附罐使用0.3MPa、150℃的低压蒸汽供热,以保证树脂脱附所需的热量。为了保证脱附完成后树脂的流动性,脱附蒸汽与饱和树脂为间接换热,并间歇脉冲性向树脂供应氮气,以避免局部过热,同时将再生废气带离再生段。脱附产生的高浓度VOCs废气由系统真空泵抽取送入制冷机组冷却,冷凝液经分液槽收集储存,不凝气汇入流化床进气口。

冷凝段的处理介质为再生的有机气及储罐呼出气。储罐呼出气为高浓度的VOCs废气,浓度高但流量小。为确保气体达标排放,采用水冷两级复叠式制冷机组提供冷源,VOCs废气的排放温度可降至-35℃。废气经机组冷却后,收集冷凝液,氮气不凝气及少部分VOCs气体汇入流化床进气口。

2.2 主要构筑物和设备参数

废气收集系统由玻璃钢管道和不锈钢管道组成。高浓度的储罐呼出VOCs气体用不锈钢管道收集后送入处理系统,泵房空间换气的VOCs废气使用玻璃钢管道收集后送至处理系统,流化床的主体为不锈钢的6层结构。考虑到收集系统为微负压,为防止废气外泄,设计风量为3500 m³·h-1。废气处理系统的参数如表3所示。

表3 废气处理装置吸附段的参数Table 3 Design parameters of the treatment facility for VOCs

2.3 运行过程的影响因素

在运行过程中,系统运行的主要影响因素有以下一些:

1)流化风速。适当的风速可以保证树脂呈流化状态,保证废气的净化效果。风速过高易造成树脂逃逸,风速过低则容易形成局部死区,导致树脂利用率降低。

2)脱附温度。吸附饱和的树脂需要经过再生才能继续使用。参照各VOCs组分的沸点,为保证脱附完全,PID自动控制的脱附温度为135℃。

3)冷凝温度。高浓度的VOCs废气采用直接冷凝的方式。为尽可能降低冷凝后的废气浓度,结合制冷功耗,控制初冷的排气温度为2℃,以降低气相湿度;控制二级深冷的排气温度为-35℃,以回收液相VOCs。

4)密封性。流化床主体设备必须密封,以避免设备漏风而导致各层风量出现差异,从而保证各流化层的状态稳定。

3 运行效果

本工程于2021年9月完工投入运行,运行6个月后总体情况稳定,对VOCs减排起到了积极作用。但运行过程中仍出现了一些问题。

1)树脂逃逸。树脂颗粒的粒径为0.15~1.3mm,分布范围较大。运行初期,粒径较小的颗粒容易被系统风带离流化床,为此,将出风口的滤料装置进行了调整优化,同时选用了颗粒粒径均一性较高的树脂材料。

2)系统排料堵塞。树脂受潮浸水后,流动性会受到极大削弱。为此在系统的各衔接位置增加了密封垫层,以保证密封性,避免渗漏。同时排料管道增加了间歇反吹扫动作,以防止树脂堆积,堵塞管道。

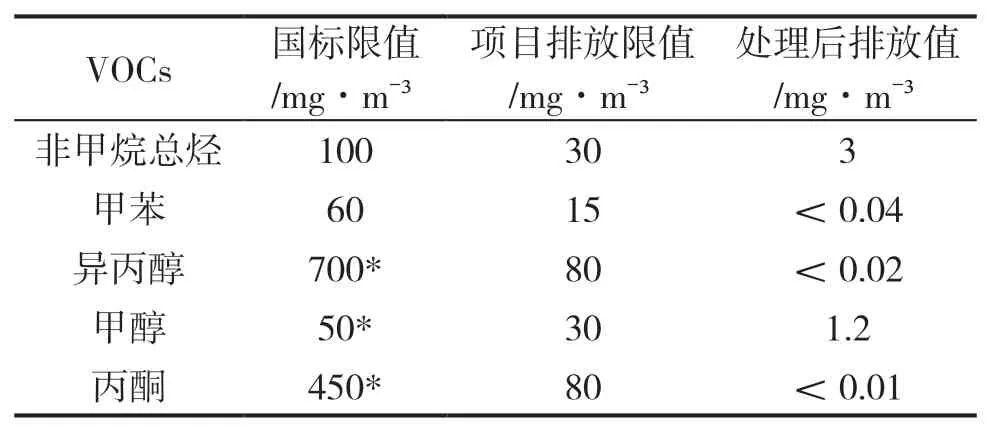

按照当地环保的监控要求以及厂内的排放限值标准,对系统废气处理情况进行监测。设备运行前后废气的指标如表4所示。

表4 废气处理后情况Table 4 VOCs emission status after purified

本项目总投资为人民币176万元,年运行时间按7920h计,运行费用主要包括:电费15.04万元·a-1,蒸汽费7.36万元·a-1,树脂补充耗费5万元·a-1,年运行成本合计人民币27.4万元。

本系统可实现吸附再生在线连续运行,全线自动化进行饱和树脂更换、树脂再生、新鲜树脂补充等,避免了频繁更换吸附剂的高成本复杂操作过程。

4 结论

多层流化床吸附系统集流化床吸附、脱附再生、冷凝回收于一体,可实现连续在线运行,运行后可满足VOCs的排放要求,车间生产环境的改善效果明显。该流化床吸附再生工艺可满足VOCs废气的治理及排放要求,同时可与冷凝、燃烧等工艺组合,形成整套VOCs处理装备,可为罐区储罐工况及类似环境下的VOCs废气治理,提供一条高效、稳定的净化工艺及工程应用路线。