应用硅烷偶联剂改性纸浆纤维与天然橡胶制备的复合材料性能1)

2022-11-28刘贵言陈松雪李凯张婧轩许民

刘贵言 陈松雪 李凯 张婧轩 许民

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨 150040)

天然橡胶(NR)具有优异的物理机械性能,例如柔韧性、易于加工、抗裂性;但是,天然橡胶的一些特性需要改进,例如硬度、杨氏模量、耐磨性[1]。目前橡胶的填料多来源于不可再生的石油产品,存在环境污染、耗能高的问题[2]。近年来,已有较多研究结果,应用多种生物质纤维作为增强材料,提高天然橡胶基复合材料的性能[3-7],提高天然橡胶的模量、硬度、切削性、抗撕裂性、抗穿刺性、耐疲劳性、抗蠕变性[8-11]。纸浆纤维具有绿色环保、可再生、来源广、价格低、可降解、无污染等诸多优点[12-15],已广泛应用于医药、建筑、造纸、3D打印等领域,并日趋成熟[16-22]。天然纤维的弹性模量约10 GPa,纸浆纤维的弹性模量约40 GPa,纸浆纤维具有更高模量和更加精细的结构[23]。

由于纤维表面存在大量极性基团,纤维容易在橡胶基体中团聚,与橡胶基体之间的结合能力差;需要通过改善纤维与橡胶的界面结合,提高复合材料性能。通常改善纤维与橡胶之间界面结合的方法,包括纤维表面沉积无机粒子、纤维醚化[24]、纤维放电处理等[25];但是无机粒子与纤维之间没有化学键的结合,结合强度低,醚化、放电处理操作较复杂,成本高。

为此,本研究将纸浆纤维碱溶液和剪切处理,经硅烷偶联剂(KH570)改性处理,依据共沉淀方法,用乙醇溶液将纤维素纤维(PF)和天然胶乳(NRL)混合乳液絮凝成母胶,利用橡胶混炼-硫化工艺制备“改性纤维素纤维-天然橡胶”复合材料;应用场发射扫描电子显微镜(FE-SEM)观察纤维素纤维、“改性纤维素纤维-天然橡胶”复合材料微观形貌,应用傅里叶变换红外光谱仪(FTIR)测试硅烷偶联剂(KH570)改性纤维素纤维官能团,依据相关国家标准测试“改性纤维素纤维-天然橡胶”复合材料的硫化特性、硬度、回弹性、耐磨性能、力学性能;分析纤维素纤维添加量占天然橡胶的质量比例、硅烷偶联剂(KH570)改性纤维素纤维对天然橡胶复合材料性能的影响。旨在为提高生物质资源的利用、降低材料成本提供参考。

1 材料与方法

1.1 试验材料与主要仪器

纸浆纤维,牡丹江恒丰纸业有限公司;天然胶乳(NRL),深圳市吉田化工有限公司;氢氧化钠(NaOH),天津市东丽区天大化学试剂厂;硬脂酸,天津市兴复精细化工研究所;2-巯基苯并噻唑(促进剂),上海阿拉丁生化科技股份有限公司;冰乙酸,天津市天力化学试剂有限公司;硅烷偶联剂(KH570),上海耀华化工厂;无水乙醇,天津市天力化学试剂有限公司;硫磺(S),上海波以尔化工有限公司;2,6-二叔丁基对甲酚(防老剂),上海麦克林生化科技有限公司;氧化锌(ZnO),天津市天力化学试剂有限公司。所有的化学试剂均为分析纯。

高速旋转剪切机,九阳电器股份有限公司;pH计,上海仪电科学仪器股份有限公司;搅拌机,杭州齐威仪器有限公司;水浴锅,天津市泰斯特仪器有限公司;烘箱,天津市泰斯特仪器有限公司;密炼机,上海科创橡塑机械设备有限公司;开炼机,东莞市卓胜机械设备有限公司;平板硫化机,东莞市卓胜机械设备有限公司。场发射扫描电子显微镜(FE-SEM;Quanta 200,FEI Company,美国);傅里叶变换红外光谱仪(FTIR,Nicolet 6700,Thermo Fisher Scientific,MA,USA);万能拉伸试验机(美国Instron公司);橡胶硬度计(JZ-LX-A);橡胶冲击弹性测试仪(JZ-6022);阿克隆磨耗机(JZ-6041)。

1.2 纸浆纤维的处理及改性方法

将纸浆纤维放入质量分数为5%的NaOH溶液中,在60 ℃处理90 min,处理完成后洗至中性,得到纤维素纤维(PF)。使用高速旋转剪切机对纤维素纤维进行处理,剪切40 min,得到剪切处理的纤维素纤维。将经剪切处理的纤维素纤维放入体积比(V(乙醇)∶V(水))为80∶20的乙醇-水混合溶液中,用pH计检测,用冰乙酸调节pH=4;然后分别加入占纤维素纤维(PF)质量比例为5%、10%、15%的硅烷偶联剂(KH570),用搅拌机200 r/min转速搅拌,在70 ℃水浴锅中反应3 h;反应后过滤洗涤至中性,得到5%硅烷偶联剂(KH570)改性纤维素纤维(5%KH570-PF)、10%硅烷偶联剂(KH570)改性纤维素纤维(10%KH570-PF)、15%硅烷偶联剂(KH570)改性纤维素纤维(15%KH570-PF)。

1.3 “纤维素纤维-天然橡胶”、“改性纤维素纤维-天然橡胶”复合材料的制备

将占天然胶乳质量比例为0、5%、10%、15%的纤维素纤维加入到天然胶乳(NRL)中,在200 r/min转速机械搅拌1 h;用无水乙醇溶液絮凝[26],将沉淀物用蒸馏水洗涤,并放入烘箱中干燥至恒定质量,得到母胶;将母胶放入密炼机,腔体温度设置为60 ℃,转速为30 r/min;按照试验设计的原料质量配比m(天然橡胶(NR)固体质量)∶m(硬脂酸)∶m(防老剂)∶m(促进剂)∶m(氧化锌)∶m(硫)=100∶2∶2∶2∶5∶2,添加天然橡胶以外的原料,密炼5 min。将密炼后的“纤维素纤维-天然橡胶”复合材料放入开炼机中,间距2 mm,开炼5次。通过无转子硫化仪测得正硫化时间,用平板硫化机,在145 ℃、10 MPa下进行热压硫化,得到不添加纤维素纤维的天然橡胶(NR)、“5%纤维素纤维-天然橡胶”复合材料(5%PF-NR)、“10%纤维素纤维-天然橡胶”复合材料(10%PF-NR)、“15%纤维素纤维-天然橡胶”复合材料(15%PF-NR)。

将占天然橡胶质量比例为15%的5%硅烷偶联剂(KH570)改性纤维素纤维(5%KH570-PF)、10%硅烷偶联剂(KH570)改性纤维素纤维(10%KH570-PF)、15%硅烷偶联剂(KH570)改性纤维素纤维(15%KH570-PF),加入到天然橡胶(NR)中,其他操作与上述制备“纤维素纤维-天然橡胶”复合材料一致,得到“15%的‘5%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料(15%‘5%KH570-PF’-NR)、“15%的‘10%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料(15%‘10%KH570-PF’-NR)、“15%的‘15%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料(15%‘15%KH570-PF’-NR)。由于纤维素纤维上接枝硅烷偶联剂的非极性基团,在天然橡胶基体中,可提高填料分散性,可以提高与天然橡胶的界面结合能力。

1.4 硅烷偶联剂(KH570)改性纤维素纤维、“纤维素纤维-天然橡胶”复合材料的性能检测方法

应用场发射扫描电子显微镜观察纤维素纤维的形貌;应用傅里叶变换红外光谱仪分析样品的表面化学成分,分辨率为4 cm-1,每个光谱扫描32次;应用场发射扫描电子显微镜分析“纤维素纤维-天然橡胶”复合材料的形貌,用液氮将样品冷冻并脆断;应用No.5982万能拉伸试验机检测“纤维素纤维-天然橡胶”复合材料的机械性能,检测速度为500 mm/min;应用橡胶硬度计,按照GB/T 531—1998测定橡胶试件的硬度;应用橡胶冲击弹性测试仪,按照GB/T 1681—2009测定硫化橡胶的回弹数值;应用阿克隆磨耗机,按照GB/T 1689—2014测定硫化橡胶密度,计算其磨耗体积;应用无转子硫化仪JZ-6043测定焦烧时间、正硫化时间、最大最小转矩,确定最佳硫化时间和温度。

2 结果与分析

2.1 纤维素纤维形貌

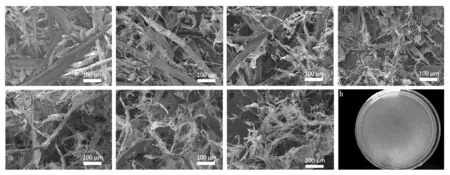

由图1a可见,纤维素纤维具有粗糙的表面;经剪切处理后(见图1b),纤维素纤维的尺寸略有减小,纤丝化程度提高。纤维的表面积变大,有助于在改性过程中暴露更多的活性基团,提高改性效果,并且在橡胶基体中容易形成交联网络,增强材料的强度。

由不同剪切时间纤维素纤维的扫描电镜图(见图1)可见,随着剪切时间的增加,纤维微纤化现象明显,微纤丝数量增多。粗的纤维被打破,更加细小的微纤丝数量增多。由成根的纤维中分出很多的微纤丝,相互缠绕,易形成交联网络。

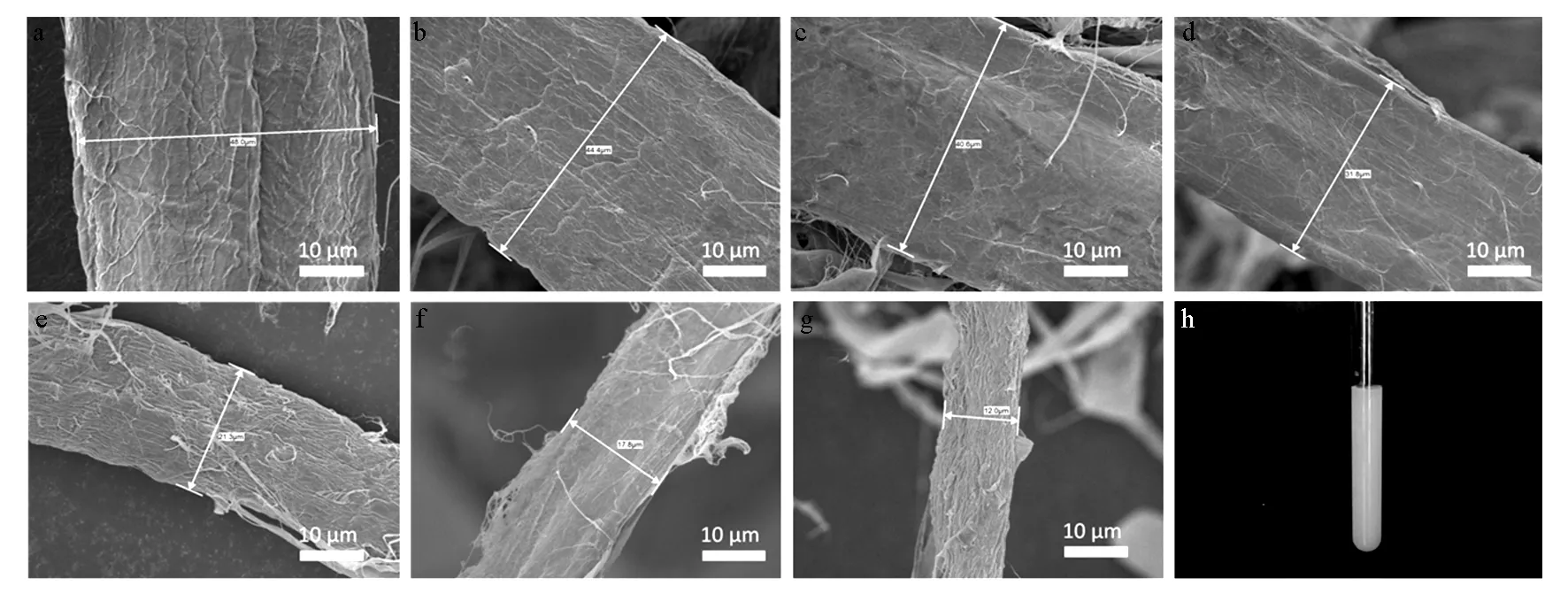

由放大2000倍的纤维素纤维的电镜图(见图2)可见,经过剪切处理后,纤维束的直径下降,剪切0、10、20、30、40、50、60 min的纤维,直径分别为48.0、44.4、40.6、31.8、21.3、17.8、12.0 μm。由于剪切处理可以改变纤维的微观形貌,使纤维直径变细,并且分出很多微小的微纤丝,随着剪切时间的增加,纤维直径越小,微纤丝数量越多。

a~g的剪切时间,分别为0、10、20、30、40、50、60 min。图1 不同剪切时间的纤维素纤维电镜图

a~g的剪切时间,分别为0、10、20、30、40、50、60 min。图2 不同剪切时间的纤维素纤维电镜图(2 000倍)

2.2 “纤维素纤维-天然橡胶”复合材料的形貌

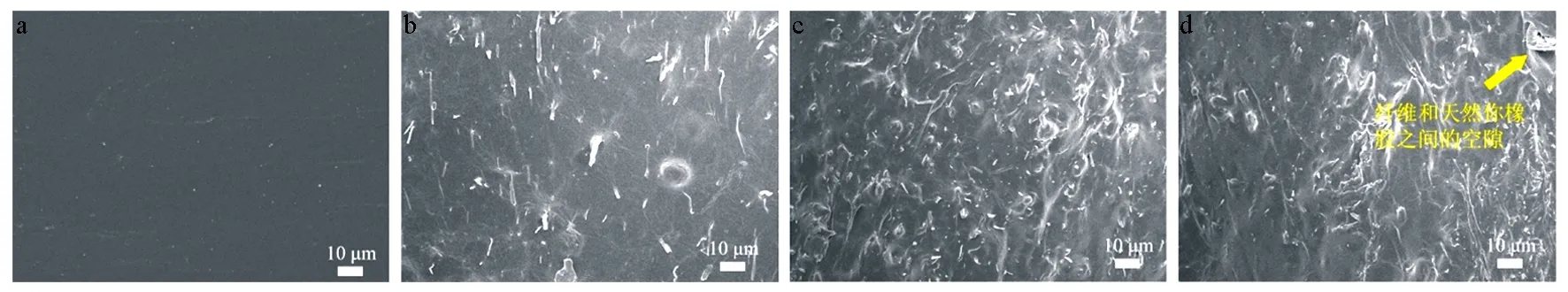

应用场发射扫描电子显微镜观察“纤维素纤维-天然橡胶”复合材料的断裂表面形貌。纯天然橡胶的断面光滑完整(见图3a);随着纤维素纤维的加入,橡胶光滑表面变得粗糙(见图3b、图3c);当纤维素添加量为天然橡胶质量的15%时,在断裂的“纤维素纤维-天然橡胶”复合材料中,可以清楚地观察到聚集的纤维和橡胶界面间隙(见图3d)。在图3b、图3c中,天然橡胶基质中没有明显的纤维聚集,且基质中纤维的尺寸相对“15%纤维素纤维-天然橡胶”复合材料小(见图3d)。

这种现象表明,纤维素纤维添加量为天然橡胶质量的5%、10%时,在天然橡胶基质中具有更好的分散性。

a为纯天然橡胶;b为“5%纸浆纤维-天然橡胶”复合材料;c为“10%纸浆纤维-天然橡胶”复合材料;d为“15%纸浆纤维-天然橡胶”复合材料。图3 不同纤维素纤维添加量的“纤维素纤维-天然橡胶”复合材料扫描电子显微图像

2.3 “纤维素纤维-天然橡胶”复合材料的硫化性能

由表1可见:随着纤维素纤维添加量的增加,复合材料最小扭矩(ML)增大,橡胶大分子链的流动性减少,导致混合物的流动性降低。随着纤维素纤维添加量的增加,最大扭矩(MH)增加,材料硬度增加,纤维素纤维的加入有增强的效果。随着纤维素纤维添加量的增加,焦烧时间(t10)、硫化时间(t90)也随之增加,表明材料发生交联反应时间变晚,硫化过程变慢。由于纤维素纤维的加入,硫的相对含量降低,并且阻碍了交联反应。

表1 不同纤维素纤维添加量的“纤维素纤维-天然橡胶”复合材料的硫化特性

2.4 “纤维素纤维-天然橡胶”复合材料的力学性能

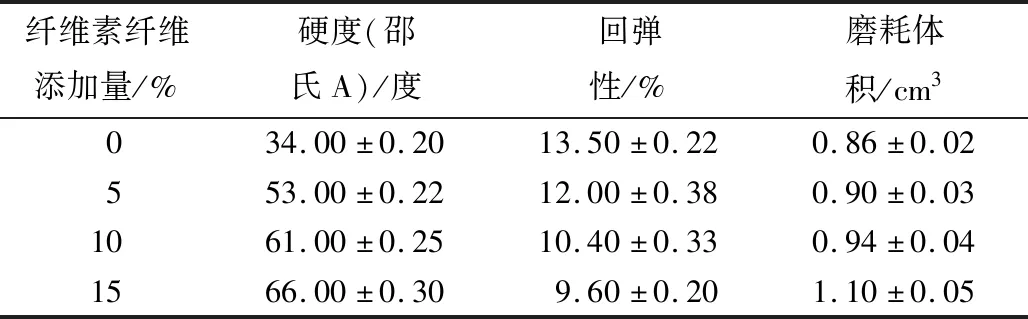

由表2可见:随着纤维素纤维添加量的增加,“纤维素纤维-天然橡胶”复合材料的硬度(邵氏A)逐渐提高。当纤维素纤维添加量达到天然橡胶质量的15%时,材料的硬度(邵氏A)从纯天然橡胶的34.00度增加到了66.00度,硬度提高了94.1%,大幅度提高了橡胶的硬度。随着纤维素纤维添加量的增加,“纤维素纤维-天然橡胶”复合材料的回弹性逐渐降低。一方面是因为材料填充剂量增大,另一方面是因为橡胶的体积分数减少。随着纤维素纤维添加量的增加,“纤维素纤维-天然橡胶”复合材料磨耗体积增加,耐磨性变差,主要是因为纤维素纤维的加入使橡胶基体交联度降低,使材料整体粘结性下降。

表2 不同纤维素纤维添加量时复合材料的力学性能

由图4可见:随着纤维素纤维添加量的增加,天然橡胶拉伸强度为20.03 MPa、“5%纤维素纤维-天然橡胶”复合材料的拉伸强度为17.29 MPa、“10%纤维素纤维-天然橡胶”复合材料的拉伸强度为12.13MPa、“15%纤维素纤维-天然橡胶”复合材料的拉伸强度为10.96 MPa。由于纤维素纤维与橡胶基体之间界面结合较差,纤维素纤维的加入破坏了橡胶的连续性,纤维素纤维在橡胶集体中容易团聚,容易发生应力集中现象,导致拉伸强度下降。由于在此工艺下继续增大纤维添加量,胶乳共沉淀过程中出现大量纤维不能完成絮凝,故选用纤维最大添加量15%进行后续的改性试验。

NR为纯天然橡胶;5%PF-NR为“5%纸浆纤维-天然橡胶”复合材料;10%PF-NR为“10%纸浆纤维-天然橡胶”复合材料;15%PF-NR为“15%纸浆纤维-天然橡胶”复合材料。图4 不同纤维素纤维添加量时复合材料的拉伸强度

2.5 硅烷偶联剂(KH570)改性纤维素纤维的红外光谱分析

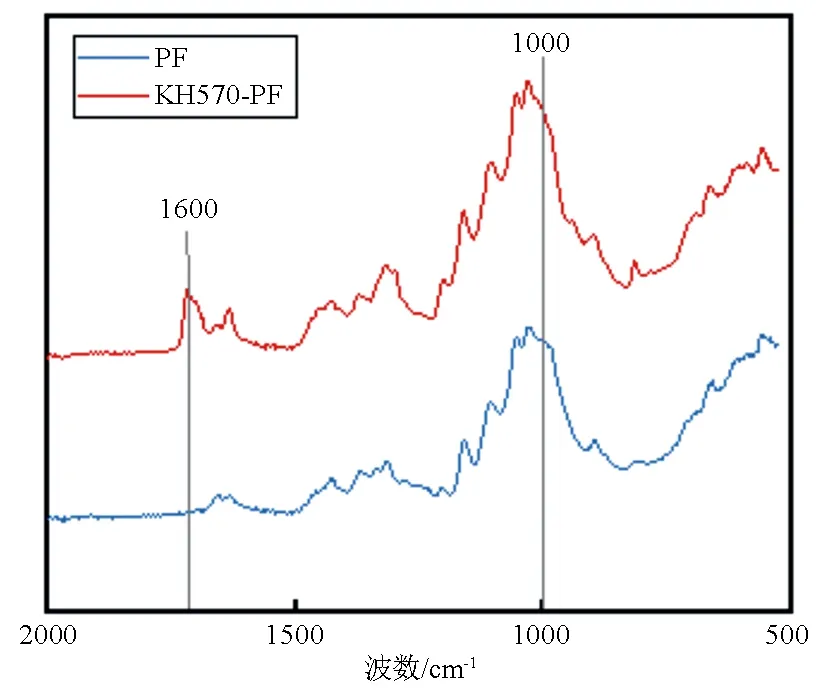

由图5可见:在1 600 cm-1附近的峰对应的是CC的伸缩振动,Si—O基团吸收峰出现在1 000~1 300 cm-1,并且用硅烷偶联剂(KH570)改性的纤维素纤维在1 000~1 300、1 600 cm-1处的吸收峰强于未改性纤维素纤维的;由于硅烷偶联剂(KH570)是一种端基带有CC的硅烷偶联剂,证明硅烷偶联剂(KH570)成功接枝到纤维素纤维上。纤维表面的极性基团羟基可与水解之后的硅烷偶联剂反应,将极性表面变为非极性表面,既可避免体系内团聚和聚合物快速增稠,又可提高填料与聚合物基体之间的相互浸润性,从而起到增强作用。

2.6 “硅烷偶联剂(KH570)改性纤维素纤维-天然橡胶”复合材料的微观形貌

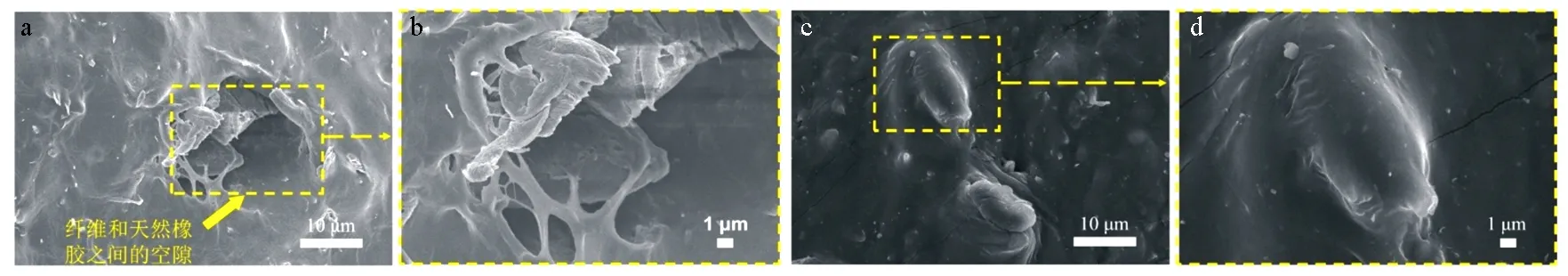

由图6a可见:纤维素纤维与天然橡胶基体边界出现大的孔洞,纤维素纤维与天然橡胶粘附性差,这是由于纤维素纤维上含有许多羟基极性基团与天然橡胶界面结合能力较差。由图6b可见:硅烷偶联剂(KH570)接枝的纤维素纤维、天然橡胶均没有明显的孔隙,并且天然橡胶将硅烷偶联剂(KH570)改性纤维素纤维包裹起来。

PF为纤维素纤维;KH570-PF为硅烷偶联剂(KH570)改性的纤维素纤维。图5 改性前后纤维素纤维的红外光谱图

a、b为“纤维素纤维-天然橡胶”复合材料;c、d为“硅烷偶联剂(KH570)改性纤维素纤维-天然橡胶”复合材料。图6 添加未改性、改性纤维素纤维的天然橡胶复合材料的扫描电子显微图像

说明改性之后的纤维素纤维与天然橡胶基体之间具有很强的界面相互作用。这一现象是由于纤维素纤维与天然橡胶之间的结合力主要靠物理吸附,而接枝硅烷偶联剂(KH570)的纤维素纤维上引入非极性基团,在二者之间起到了桥梁的作用,增强了相容性。

2.7 “硅烷偶联剂(KH570)改性纤维素纤维-天然橡胶”复合材料的力学性能

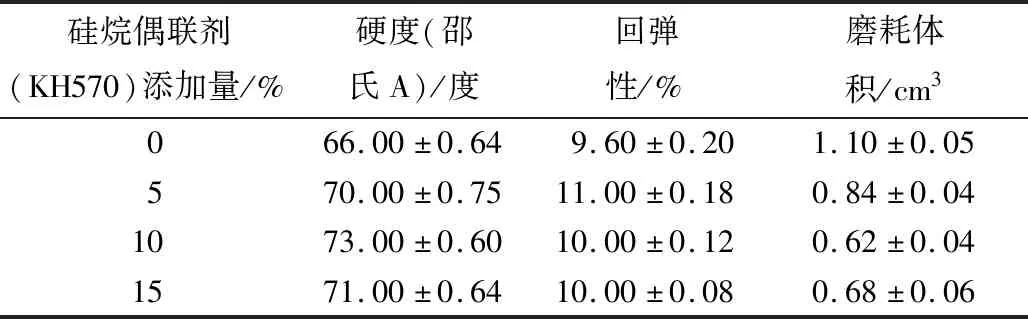

由表3可见:“15%的‘5%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”、“15%的‘10%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”、“15%的‘15%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料,与“15%纤维素纤维-天然橡胶”复合材料相比,硬度(邵氏A)分别提高了6.1%、10.6%、7.6%,回弹性能分别提升了14.6%、4.2%、4.2%,磨耗体积分别减少了54.6%、58.6%、50.7%,由于改性后的纤维素纤维上接枝硅烷偶联剂(KH570),改善了纤维素纤维与天然橡胶基体的界面结合,二者结合更加紧密,耐磨性能得到提升。

由图7可见:改性之后,纤维素纤维对天然橡胶的拉伸强度有增强作用;“15%的‘5%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料的拉伸强度为17.36 MPa、“15%的‘10%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料的拉伸强度为16.48 MPa、“15%的‘15%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料的拉伸强度为15.58 MPa,比“15%纤维素纤维-天然橡胶”复合材料分别增加了58.39%、50.37%、42.15%。由于纤维素纤维上成功接枝硅烷偶联剂(KH570),引入非极性基团CC,可以渗透进天然橡胶基体中,并且提高与天然橡胶基体之间的界面相容性,使纤维素纤维和天然橡胶基体结合增强,改善界面结合。

15%PF-NR为“15%纤维素纤维-天然橡胶”复合材料;15%‘5%KH570-PF’-NR为“15%的‘5%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料;15%‘10%KH570-PF’-NR为“15%的‘10%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料;15%‘15%KH570-PF’-NR为“15%的‘15%硅烷偶联剂(KH570)改性纤维素纤维’-天然橡胶”复合材料。图7 “15%的‘不同硅烷偶联剂(KH570)添加量改性纤维素纤维’-天然橡胶”复合材料拉伸强度

表3 “15%的‘不同硅烷偶联剂(KH570)添加量改性纤维素纤维’-天然橡胶”复合材料的力学性能

2.8 硅烷偶联剂(KH570)改性纤维素纤维机理

用硅烷偶联剂(KH570)对纤维素纤维进行表面改性机理见图8。硅烷偶联剂(KH570)充当桥梁作用,硅烷偶联剂(KH570)首先水解生成活性硅烷醇基团,然后硅烷醇基团缩合形成低聚物,这些低聚物与纤维素纤维上—OH形成氢键,干燥过程中伴随着水分的流逝形成共价键。这个过程减少了纤维素纤维上的羟基数量,降低纤维素纤维的极性,并且在纤维素纤维上引入—CH3、CC非极性基团,改善了与天然橡胶基体之间的界面结合。

图8 硅烷偶联剂(KH570)改性纤维素纤维机理示意图

3 结论

利用简单的共沉淀方法,当纤维素纤维添加量为天然橡胶质量的5%、10%时,在电镜下观察,纤维素纤维在天然橡胶基体中分布均匀,没有团聚的情况。纤维素纤维的添加,使橡胶的硬度得到改善,纤维素纤维添加量达到天然橡胶质量的15%时,硬度提高了94.1%。

红外光谱分析表明,硅烷偶联剂(KH570)成功接枝到纤维素纤维上,有助于改善材料的性能,当硅烷偶联剂(KH570)添加量为纤维素纤维质量的5%时,“占天然橡胶质量比例为15%的5%硅烷偶联剂(KH570)改性纤维素纤维-天然橡胶”复合材料的拉伸强度为17.4 MPa,提升幅度较大,比“15%纤维素纤维-天然橡胶”复合材料拉伸强度提升了58.4%、硬度提升6.1%、回弹性提升14.6%、耐磨性能提升耐磨体积降低54.6%。硅烷偶联剂(KH570)改性的纤维素纤维,可以改善在橡胶中的界面结合能力,使用硅烷偶联剂(KH570)改性纤维素纤维是一种提升天然橡胶复合材料力学性能的有效方法。