池窑拉丝成形区空间温湿度及气流对拉丝作业的影响及控制措施

2022-11-26顾建定吴建洪张树兴魏研佳曹建强

李 辉,顾建定,吴建洪,张树兴,魏研佳,曹建强

(巨石集团有限公司,桐乡 314500)

0 前言

近年来,我国的玻璃纤维制造业[1-2]在高速发展,其生产规模大幅度提升,玻璃纤维制造是高能耗产业,随着国家“碳达峰”、“碳中和”的推进要求,降能耗及提高单位能耗产值成为行业关注的重点。拉丝生产作业能力再提升是提高单位能耗产值的重要途经,拉丝作业环境作为拉丝作业的重要组成部分,其空间温湿度和气流变化,是拉丝作业顺畅性与稳定性的重要因素之一,对其工艺及控制进行深入探讨分析具有重要意义。

1 拉丝空调抽送风系统

1.1 拉丝环境

是指玻璃纤维成形区直至原丝筒卷绕区,即拉丝成形过程的环境条件,这些条件主要包括压力、温度、湿度、气流等因素。拉丝环境因素条件对于拉丝作业稳定性是不可或缺的条件[3]。而为拉丝过程生产环境的恒压恒温恒湿的有利条件,拉丝空调抽送风系统起到举足轻重的作用,详见下图1所示[4]:

图1 拉丝空调抽送风系统

1.2 送风系统

本文描述池窑粗纱送风系统,其送风系统一般可分为环境风送风系统和工艺风送风系统,两者相互独立分区控制,通过环境风及工艺风风机频率差异化控制,实现环境风及工艺风风量大小和温湿度差异化控制,确保拉丝开台数稳定,最终实现生产效率最大化。

1.3 抽风系统

本文描述池窑粗纱抽风系统,其抽风系统结合送风系统风量大小进行调整控制,通过各区域抽风风机运行,实现拉丝生产全区域均匀分布抽风,从而实现拉丝区微负压(≤0Pa)控制,实现拉丝生产稳定,实现生产效率最大化[5]。

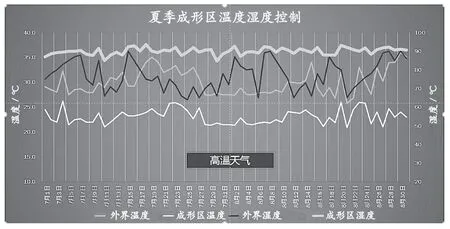

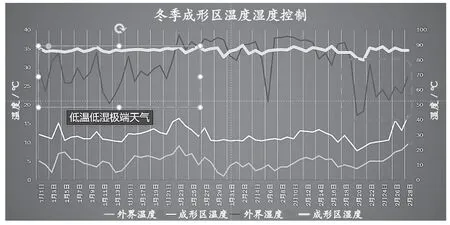

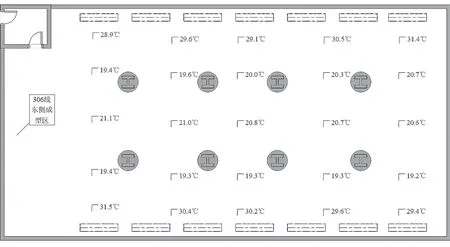

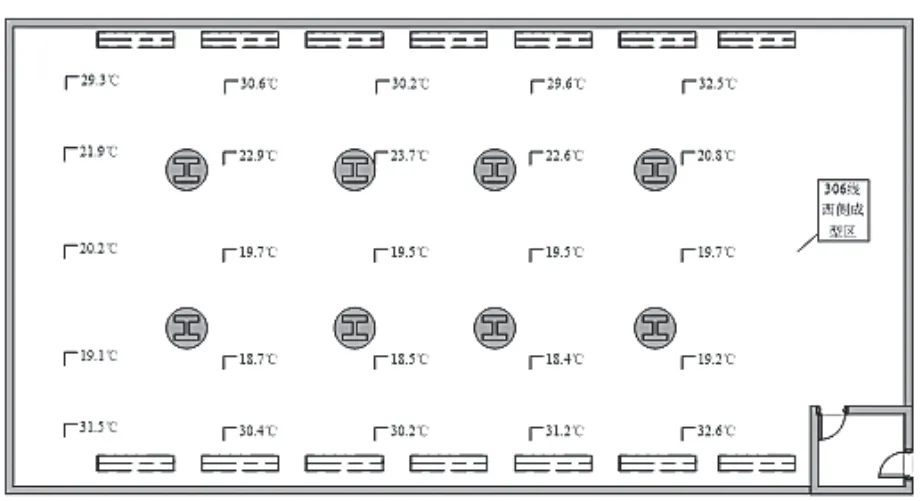

2 拉丝成形区温湿度控制

为保证拉丝作业稳定性,拉丝过程通过空调控制系统,确保拉丝生产过程中保持恒温恒湿的有利条件,且基于四季外界温湿度实际变化,对成形区温湿度采取差异化控制[6],根据生产经验摸索,如图2、图3所示,其中夏季温度控制在(22±4)℃,湿度控制在(90±5)%,如图2;冬季温度控制在(14±4)℃,湿度控制在(85±5)%,如图3,在能耗比最优下以此保证拉丝作业稳定性;一般情况,环境风风速控制(1.5±0.5) m/s范围,确保拉丝送风量稳定,确保拉丝成形区环境内应是10 Pa正压,同时通过大型制冷机和冷却水泵台数控制,实现成形区内恒温恒湿控制。而漏板工艺风速通常控制(2.5±0.5) m/s范围,其风量大小主要与产品结构差异有关系,通常单纤维直径偏小产品,工艺风风速应下偏差控制,确保成型过程丝根冷却稳定,不影响拉丝作业[7]。

图2 夏季成形区温湿度控制

图3 冬季成形区温湿度控制

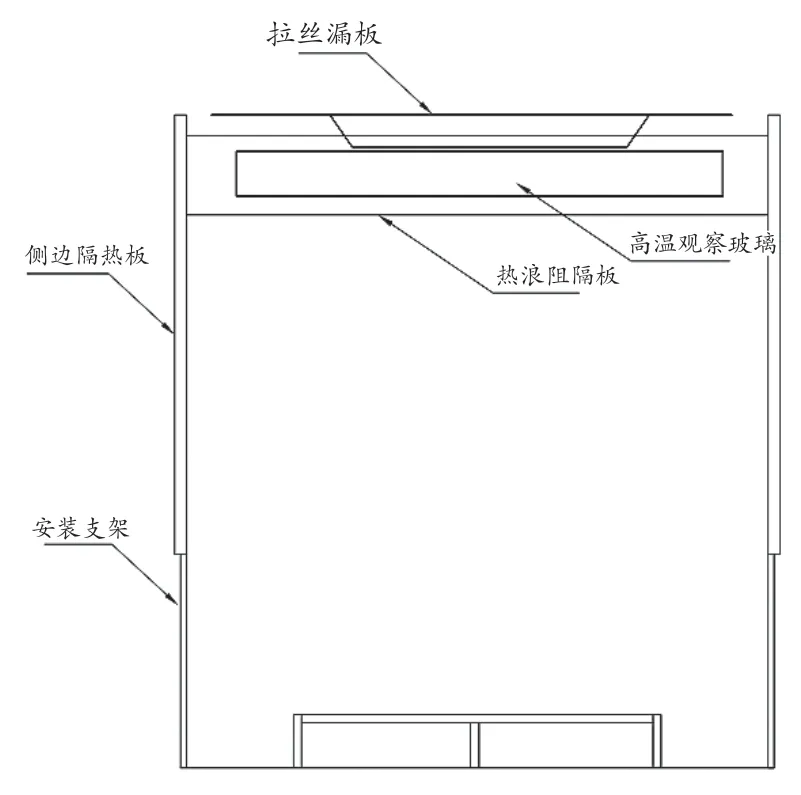

3 拉丝成形区炉位隔热板

在拉丝作业过程中,漏板产生的热辐射对拉丝成型区域温度影响大,需要使用大制冷量的空调机组送风进行环境温度的控制。同时拉丝操作工在引头观察丝根时容易受到高温的炙烤而眼部损伤,以及存在能源的过多消耗,故设计了减轻漏板热量对外辐射隔热和炉位间隔气流的装置。具体方案:在上层炉位之间安装可拆卸式的侧边隔热板,在漏板的正前方安装一块宽度35 cm的前侧隔热板,中间镶嵌一块长宽88.5 cm*26.5 cm的耐高温玻璃作为观察漏板工况视窗[8],如图4拉丝成形区炉位隔热板主视图和图5拉丝成形区炉位隔热板侧视图,通过炉位隔热板安装,能起到每台炉位单区隔离后气流稳定的效果,同时隔热板采用分体拆装安装方式,日常拆卸便捷,不影响炉位漏板及涂油器等设备替换操作[9]。

图4 拉丝成形区炉位隔热板示意图

图5 拉丝成形区炉位隔热板侧视图

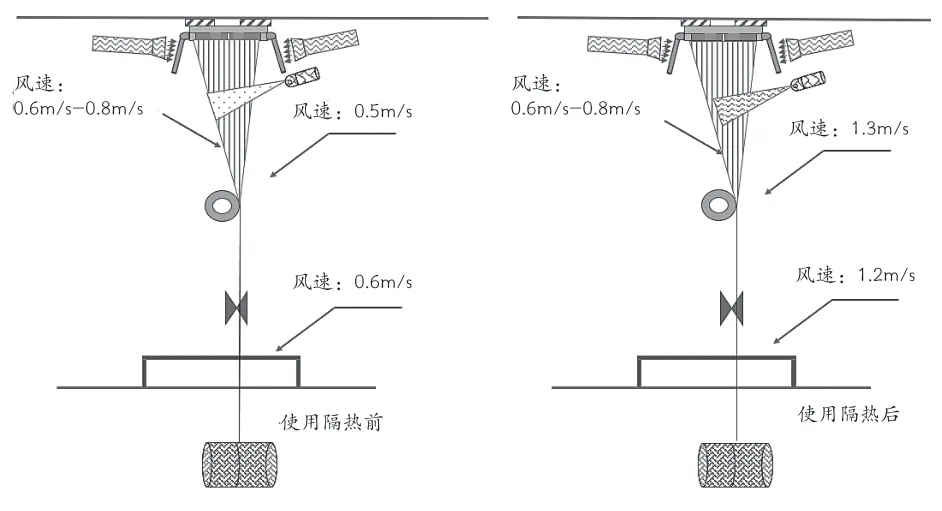

4 隔热板安装后炉位区域的气流变化

漏板及上层炉位周边气流变化,我们在推广双流体喷雾后发现,由于需要使用压缩空气来雾化纯净水,双流体喷雾的压缩空气压力在0.12~0.13MPa之间,致使漏板下方的气流量和速度较单流体常规喷雾有所增加,并且气流的外窜容易影响附近炉位丝束的稳定性。以下是通过对安装双流体和单流体喷雾工艺测量的气流变化图示,具体如下图6。

图6 隔热板安装前后的气流变化

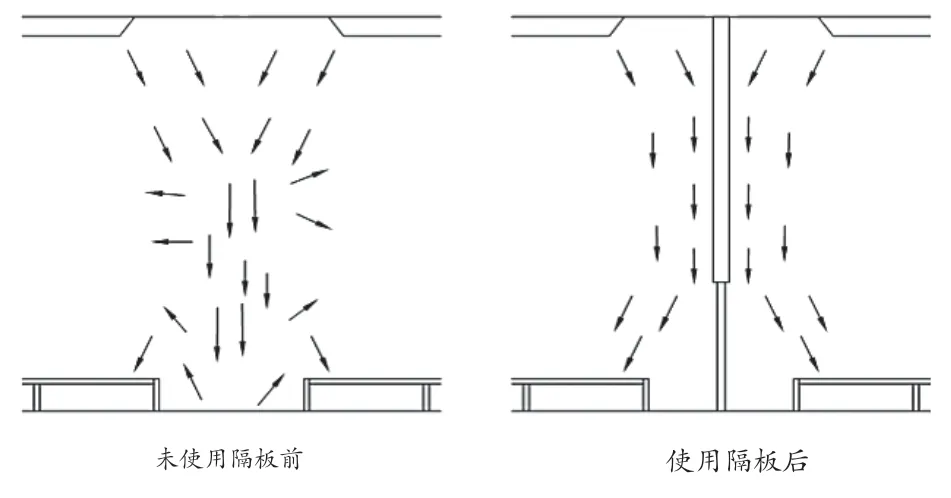

通过对漏板下方的几个点的风速分布进行测量和干冰雾化模拟风向,使用双流体喷雾后风速均有所增大,同时风向也因风速的增大而向外扩散,因炉位间隔近,两侧的气流碰撞后容易产生较强的压撞,从而有部分气流被挤压后冲击丝束,导致拉丝作业呈现不稳定状态。安装侧边隔热板后,炉位间的气流得到了隔断,同时隔板还具有一定的气流导向作用,将气流导入上层拉丝区的下丝口,与抽送风流向吻合。因此不再影响附近炉位丝束的波动,对稳定拉丝作业起到了较有效的作用。两台炉位间在使用侧边隔板之后,气流的流向变化对比如下图7所示。

图7 隔热板安装前后的气流变化

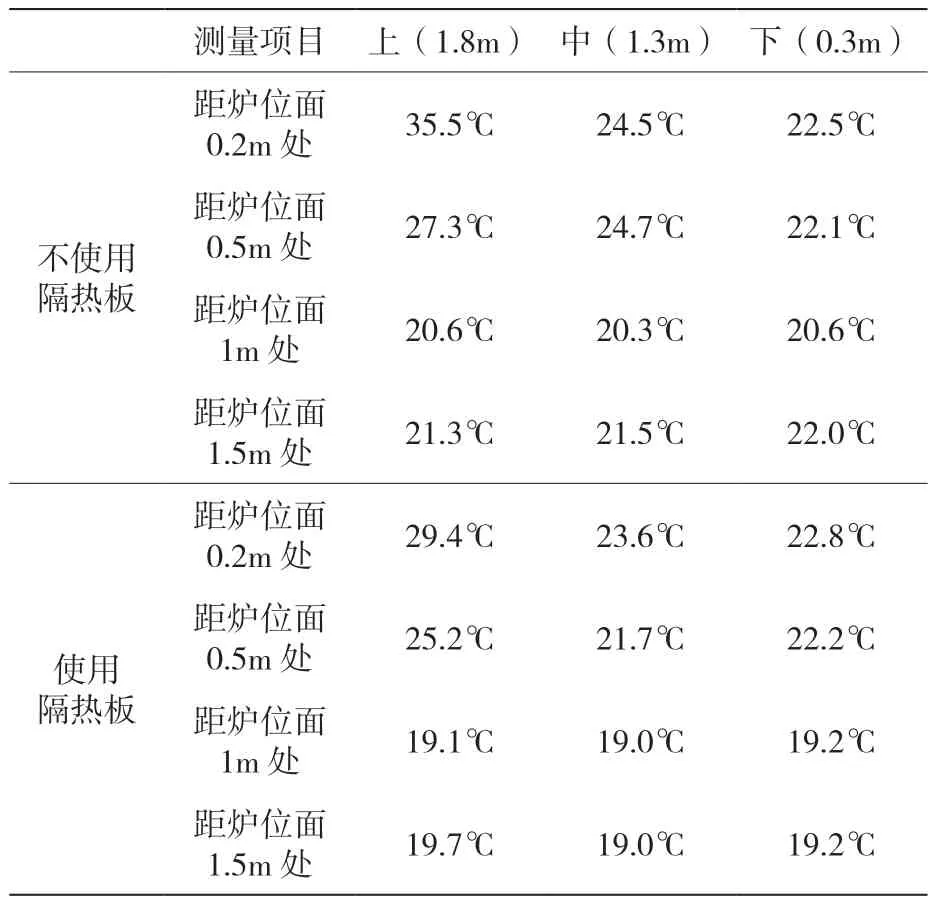

在安装了侧边隔热板的同时,为防止漏板热量正面辐射导致的区域温度升高和减轻操作工高温炙烤的状况,漏板的前方也安装了一块宽度为35cm的热浪阻挡板来防止高温的过多辐射。我们对炉位前方区域的温度进行了对比测量,根据数据可以看出,在使用侧边隔热板和热浪阻隔网板之后,在相同环境下漏板前方半径为0.5m的扇形面积内温度得到了下降,因此漏板对成形区温度的影响面积得到了一定的缩减。人员在现场实施上头拉丝,观察丝束状况的环境得到了较大的改善,有利于上头操作,具体数据如表1所示:

表1 炉位前方垂直区域环境温度分布

5 隔热板安装后拉丝成形区整体区域的温度影响

安装漏板隔热板后,漏板炉位前方的温度辐射距离得到了一定的缩减,对整个成形区的温度稳定性和温度下降幅度具有一定的作用。我们对成形区温度的布局进行了测量,如图8、图9所示。具体温度分布如下(注:检测高度1.5 m,测得出风口温度在16.7℃):从数据可以显示出我们成形区内温度分布主要分为3个区域,区域1为漏板直接辐射区,区域2 为空调风直吹区,区域3为中间稳定区。由于我们成形区采用直吹式制冷的特殊性,根据与以往成形区温度测量对比来看,区域3内的变化并不是十分大,该块区域的温度主要还是取决于外界温度和制冷设施。因此对于装置使用后对成型区温度的变化主要取决于区域1和区域2[10]。

图8 成形区东侧平面区域温度分布

图9 成形区西侧平面区域温度

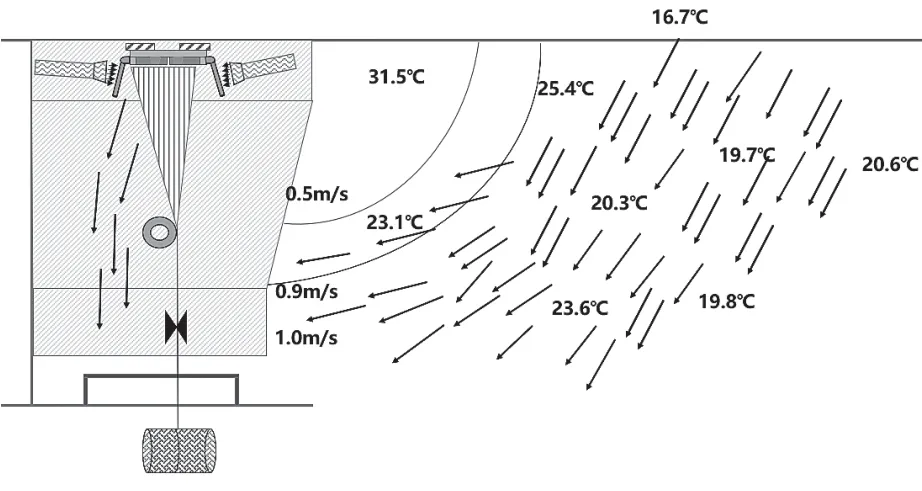

针对区域1和区域2内的温度情况,并结合抽送系统和漏板热辐射。成形区内温度截面和风速检测如下:由于我们使用的送风系统出口在距离漏板约2 m处,在对漏板下方的风速进行测量来看,只有距底部1 m以下有风速,因此可以判断冷风的流向基本如图10所示。针对成形区域的降温完全是依靠冷风的吹入并且依托底部的抽风系统来将漏板处辐射的热量带走。而在安装了漏板隔热板后,热辐射的距离被缩短,因此在上图区域3周围的温度较未使用隔热板的炉位要低,成形区高温区域面积则相对较少,区域温度自然就有所下降。

图10 炉位送风风速与温度

6 安装隔热板后成形区与以往温度对比

在拉丝成形区安装漏板隔热板后,与上年数据进行对比,平均温度要低近2.2℃。由于成形区的温度受多方面因素的影响,如外界气温、 制冷机数量以及漏板结构等,单从温度的变化来看确实有所下降, 但是其制冷机数量和外界气温区别则较大。外界气温相比上年要上升3~4 ℃左右(后期),制冷机相比上年增开了1台制冷机。而从制冷温度下降量来看,上年平均下降4.5 ℃,当年平均下降8.1 ℃。按照理论上来讲,温度越低,制冷的消耗量越大,而从温度下降量来看加开一台制冷机后温度下降率还是接近饱和的。因此可以得出增加隔热板后有助于对成形区域的制冷。

我们拉丝成形区的温度控制是利用在上部的送风空调将外部的空气制冷后送入成形区内再由下部的抽风系统内部受热的空气抽出。在安装了漏板的隔热板后,漏板辐射到成形区的热量和距离均得到了一定量的缩减,成形区域内的冷空间面积也增大,热辐射的面积和热量有所减少。热辐射的第一温度带内温度下降了6.1℃,第二辐射带内的温度下降了2.1℃,整个成形区内的辐射面缩短了,温度也随之得到了下降。

另外使用隔热板后原先不规则的气流方向得到了引流,顺畅了漏板下方到下丝口的风向,使之趋于拉丝的作业方向。同时也有利于漏板拉丝作业产生的恒定散热量的散发,加快了漏板下方热量的传出率,降低了成形区温度。因此漏板隔热板的使用,减缓了区域空间制冷的压力,降低了漏板对成形区的热辐射,可促使成形区温度的降低。

7 结束语

本文结合近年来对拉丝成形区作业环境的生产经验,分别从拉丝空调抽送风循环系统的风速、气流压力、温度湿度关键工艺确定、冬夏季差异化控制、隔热板的制备等方面进行关键集束梳理,分析了其控制要点,对拉丝成形区作业环境的改善和拉丝作业的提升具有重要意义[11]。