基于聚苯并咪唑掺杂KH5(PO4)2电解质膜燃料电池研究

2022-11-26李海滨

胡 晶,李海滨

(上海交通大学船舶海洋与建筑工程学院海洋工程国家重点实验室,上海 200240)

质子交换膜燃料电池(PEMFC)具有高能量转换效率、无污染、低噪声等优点。常规质子交换膜燃料电池(LT-PEMFC)的工作温度在25~85 ℃,低工作温度具有启动快的优势,但是带来的突出问题是,燃料电池系统散热困难,致使其需要复杂的冷却系统,且散热器体积庞大[1]。与此对应,工作在100~250 ℃的高温质子交换膜燃料电池(HT-PEMFC)优势在于:提升工作温度,可增大燃料电池与环境温差,改善系统散热能力,简化冷却系统,且可提高废热利用率,从而提升系统发电效率;Pt 催化剂抗CO 毒化能力显著提高,可以使用非高纯氢气,降低用氢成本[2]。

此前在高温质子交换膜中,聚苯并咪唑(PBI)/磷酸(H3PO4)电解质膜的研究最为广泛且已经商业化应用于HTPEMFC。该类膜的质子导体为磷酸,从室温到180 ℃均为液态,易于流失;而且,膜的溶胀率高达200%~300%,导致磷酸掺杂后膜机械强度显著下降。

另一方面,因其独特的非水质子传导能力,MH2PO4(M=K、Rb、Cs)类固体酸电解质膜受到人们的关注。Haile 等[3]采用CSH2PO4固体酸电解质膜成功研制出工作在240 ℃的燃料电池,峰值功率密度达到415 mW/cm2。但由于固体酸本质为一种盐类固体,尽管制备膜的过程中使用压制技术增加其密度,其机械性能仍然处于较低水平,难以保证该类燃料电池的实际应用。如何在利用固体酸强质子传导性能的同时保证机械性能是采用固体酸电解质燃料电池研究的关键。

与MH2PO4具有较高熔点不同,MH5PO4在180 ℃以下即成为熔融态[4]。例如固态KH5(PO4)2在130 ℃左右熔化为熔融体而大幅提升质子传导性[5],但是此熔融态电解质难以独立用于燃料电池中。研究发现熔融态KH5(PO4)2可掺杂于PBI聚合物中,掺杂后既能保留固体酸的质子传导性能,又能维持和利用聚苯并咪唑的高热稳定性和良好机械性能[6]。此前已经有相关研究验证其作为质子交换膜的可行性[7],但未探究温度及湿度对该类电池的性能影响,而已有文献证明温度、湿度对固体酸的电导率有着显著影响[8],因此研究温度及湿度对基于PBI/KH5(PO4)2电解质的燃料电池的性能影响十分必要,本文对此做了深入研究。

1 实验

1.1 材料

碳酸钾[K2CO3](分析纯)和磷酸[H3PO4](优级纯,≥85%质量分数)购自国药集团公司。聚苯并咪唑(PBI)(AP40)购自德国Fumatech 公司。气体扩散电极(GDE)(HT140E)购自希腊Advent公司。

1.2 质子交换膜的制备

合成磷酸五氢钾的反应式如下:

基于该反应式,配制KH5(PO4)2溶液,然后置于100 ℃烘箱中,烘干后研磨得到KH5(PO4)2粉末备用。将上述制备的KH5(PO4)2粉末放入培养皿,并置于130 ℃的烘箱中,使其熔化成为熔融体;裁剪一片5 cm2的PBI 基体膜浸渍于KH5(PO4)2熔融体中,24 h 后取出,得到PBI/KH5(PO4)2电解质膜。为了对比,也制备了PBI 掺杂磷酸的PBI/H3PO4,其制备工艺为:将PBI 基体膜浸渍在140 ℃的H3PO4溶液中,6 h 后取出。

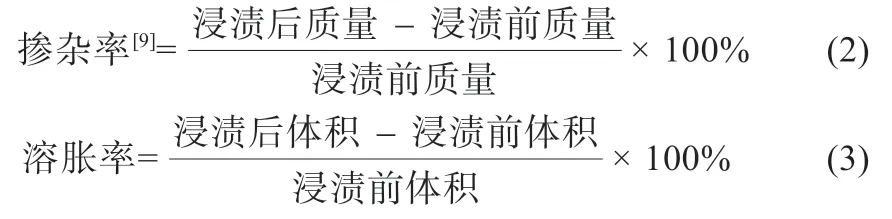

通过测试浸渍前后PBI 膜的质量和尺寸的变化,研究KH5(PO4)2在PBI基体膜中的掺杂率和溶胀率,其表达式如下:

1.3 性能表征

采用场发射扫描电子显微镜(JSM-780,日本电子公司)对质子交换膜的断面形貌进行分析。采用同步热分析仪(STA 449 F3,德国耐驰公司)对PBI 基体、KH5(PO4)2、PBI/KH5(PO4)2进行热分析。采用傅里叶变换红外光谱仪(Nicolet 6700,美国ThermoFisher 公司)进行红外光谱(FTIR)测试,扫描波长的范围为500~4 000 cm-1。

选用以上制备的PBI/KH5(PO4)2电解质膜装配单电池,阴、阳极均使用Pt 载量为0.5 mg/cm2的GDE(HT 140E,Advent),测试过程中阴、阳极分别通入流量为0.4 L/min 的O2及H2,无背压。因燃料电池工作过程中阴极产生的水有自增湿效果,阴极侧通入干燥气体,而阳极侧通入不同湿度的氢气,以研究湿度对电池性能的影响,氢气相对湿度分别为0%、10%、20%、30%。单电池运行温度则为150 及170 ℃,以对比研究温度对电池性能的影响。

为了研究不同温度及湿度下质子交换膜的质子传导性能,参考Franciélli Müller 等[10]提出的穿膜电导率测试方法,使用上面的单电池夹具,在干燥N2气氛及30%湿度加湿条件下,分别使用电化学工作站(ENERGYLAB XM,阿美特克公司)在10-1~106Hz 的频率范围测试电解质膜的交流阻抗图谱,并根据阻抗谱中高频端实轴的截距确定电解质的电阻,通过式(4)计算电解质膜的质子电导率:

式中:L为膜的厚度;A为膜的面积;R为膜的电阻。

2 结果与讨论

2.1 掺杂率、溶胀率测试

表1 给出PBI 基体膜浸渍于KH5(PO4)2熔融体过程中的质量、面积及厚度变化情况,基于这些数据,并根据式(2)和(3),计算得出基体膜的掺杂率及溶胀率。

表1 浸渍于KH5(PO4)2 熔融体中的PBI 基体膜的变化

可以看到,KH5(PO4)2熔融体中浸渍24 h 时的掺杂率为74.2%,浸渍48 h 时掺杂率变为80.7%,后24 h 内掺杂率提升不明显,由此可推断浸渍24 h 后熔融盐在PBI 基体膜已经基本接近饱和。

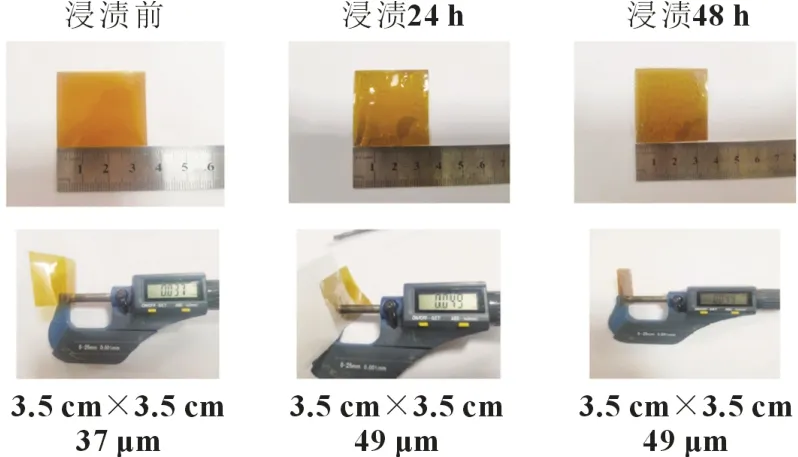

如图1 所示,使用千分尺测试电解质膜的尺寸。在溶胀率方面,浸渍前PBI 基体膜的尺寸为3.5 cm×3.5 cm,厚度为37 μm;在KH5(PO4)2熔融体中浸渍24 h 后,厚度由37 μm 变为49 μm,面积不变,溶胀率为32.4%;继续浸渍至48 h 时,厚度及面积均保持不变。在浸渍过程中,PBI 基体膜的溶胀主要体现在膜厚方向上,横向面积基本不变,且在浸渍24 h 时可达到饱和状态,因此基体膜浸渍时间维持在24 h 为较佳状态。

图1 PBI基体膜掺杂KH5(PO4)2前后的尺寸实测图

2.2 形貌分析

图2 为PBI/KH5(PO4)2电解质膜的截面SEM 图,在截面上分布有微小颗粒,推测为浸渍过程中熔融态KH5(PO4)2浸入PBI 膜内部,冷却后熔融盐凝固所形成。通过EDS 能谱分析,发现该截面上存在C、H、N、O、K、P 等元素,其中C、H、N 为PBI 的组成元素,而O、K、P 元素仅在KH5(PO4)2中存在,以此可佐证经过高温浸渍后,PBI 基体中已含有KH5(PO4)2。

图2 (a)为PBI/KH5(PO4)2电解质膜的断面SEM图;(b)、(c)、(d)、(e)、(f)为(a)图断面的C、N、O、P、K 元素的EDS分析

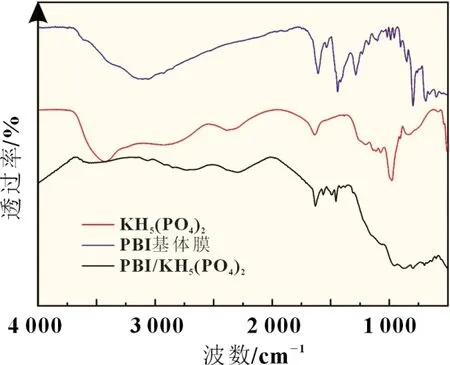

2.3 傅里叶红外光谱分析

图3 给出了PBI 基体膜、KH5(PO4)2、PBI/KH5(PO4)2电解质膜的傅里叶红外光谱。对于聚苯并咪唑(PBI)而言,苯环的红外吸收主要为苯环上的C-H 键及环骨架中的C=C 键振动引起,其中1 600、1 580、1 500及1 450 cm-1处的吸收峰对应苯环的骨架伸缩振动,3 080 cm-1处的吸收峰对应苯环上的C-H键,3 400 cm-1处的吸收峰是由N-H 键振动所致。而在KH5(PO4)2中,波数等于1 293、1 127、980 及878 cm-1处观察到的强吸收带对应于磷酸盐离子(H2PO4-)的伸缩振动,在571 cm-1处所观察到的吸收峰则对应其产生的弯曲振动[11]。

图3 PBI基体膜、KH5(PO4)2及PBI/KH5(PO4)2电解质膜的傅里叶红外光谱

2.4 热重分析

在TGA 测试中,PBI 基体膜的热重损失主要有两个阶段:第一阶段为200 ℃以下,主要源于水的质量损失;第二阶段为500 ℃以上,其质量损失与聚苯并咪唑内部化学键断裂引发的热分解相关[12]。而KH5(PO4)2熔融体在200 ℃以下保持热稳定,在200~400 ℃因KH5(PO4)2脱水分解转变为K3PO4造成质量损失,在高温区(400 ℃以上)质量基本维持不变。在PBI膜中掺杂KH5(PO4)2熔融盐后,200 ℃以下的质量损失来自于PBI 膜的脱水,200~600 ℃区间的失重,主要来自KH5(PO4)2的脱水分解,600 ℃以上的质量损失则主要来自PBI 的热分解。

图4(b)为PBI 基体膜、KH5(PO4)2熔融盐以及PBI/KH5-(PO4)2电解质膜的DCS 曲线。其中KH5(PO4)2熔融盐在130 ℃表现出较强的吸热峰,可归因于熔融盐在该温度下开始熔化并吸热;PBI 基体膜在500 ℃左右开始出现放热现象,其对应于PBI 的热分解释放热量[13],而在掺杂KH5(PO4)2后该过程导致的放热减少。

图4 (a)PBI 基体膜、KH5(PO4)2及PBI/KH5(PO4)2电解质膜的TGA 曲线;(b)PBI基体膜、KH5(PO4)2及电解质膜的DSC 曲线

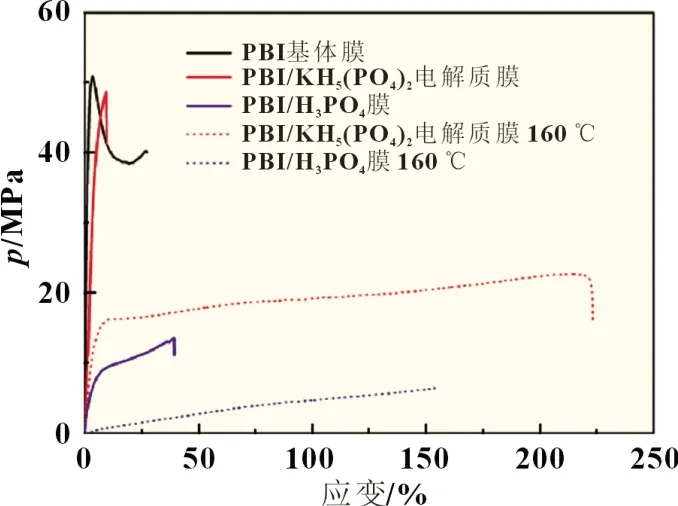

2.5 机械性能

图5 为PBI 膜、PBI/KH5(PO4)2膜以及PBI/H3PO4膜的应力应变曲线。该图显示,PBI 膜在常温下抗拉强度达到51 MPa。对于PBI/H3PO4膜,在PBI 掺杂磷酸后,溶胀率高达200%~300%,导致力学性能大幅衰减,抗拉强度下降为14 MPa,仅为基体膜抗拉强度的27.4%。而PBI/KH5(PO4)2膜,在PBI 掺杂KH5(PO4)2后,其抗拉强度维持在49 MPa,约为基体膜的96%,这是因为浸渍KH5(PO4)2后的膜溶胀率仅为32.4%,远低于PBI/H3PO4膜的溶胀率,使得浸渍KH5(PO4)2基本不会影响PBI 基体膜的机械性能,由此可以充分满足MEA 制备以及燃料电池运行对膜机械性能的要求。在运行温度为160 ℃时,高温使以上材料的机械强度均有所降低,PBI/KH5(PO4)2膜的抗拉强度下降为22.7 MPa,PBI/H3PO4膜的抗拉强度则下降为6.5 MPa,PBI/KH5(PO4)2膜仍具有明显优异性。

图5 PBI基体膜、PBI/H3PO4膜以及PBI/KH5(PO4)2电解质膜的应力应变曲线

2.6 电导率测试

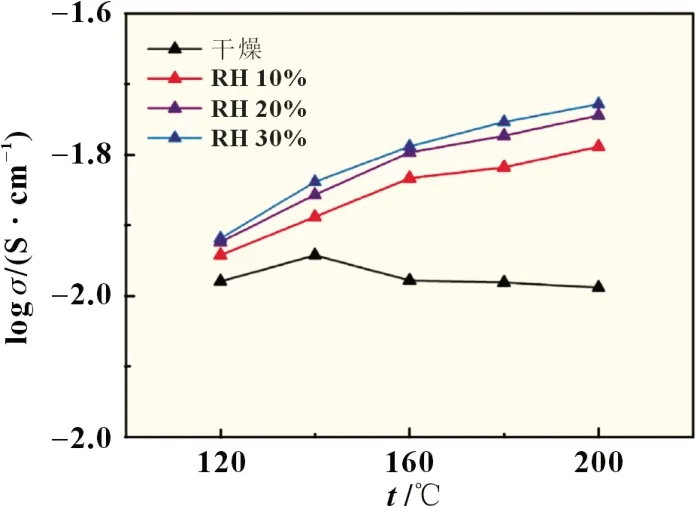

在不同温度、湿度下测试PBI/KH5(PO4)2电解质膜的质子电导率,以验证温度及湿度对电解质膜导电性能的影响,测试结果如图6 所示。对于PBI/KH5(PO4)2电解质膜,当其工作温度超过130 ℃左右的KH5(PO4)2熔点时,KH5(PO4)2由固态转变为熔融态时,其质子电导率会显著上升[14],温度达到160 ℃时,因熔融盐脱水,导致电解质膜电导率降低[15],而加湿则能抑制脱水现象。图6 显示,一定程度的加湿,在测试温度范围内,会使质子电导率随温度的提高而持续提升,200 ℃时质子电导率达到0.019 S/cm。另外,在相同温度下加湿条件也表现出比干燥条件更高的质子电导率,此时若相对湿度低于30%,电导率与湿度呈正相关。需要指明的是,测试电导率时燃料电池的阴、阳极均通入N2,不会在阴极产生水,因此最佳湿度比阴、阳极分别通入氢氧时更高。

图6 PBI/KH5(PO4)2电解质膜在不同温度、湿度下的电导率

2.7 单电池性能

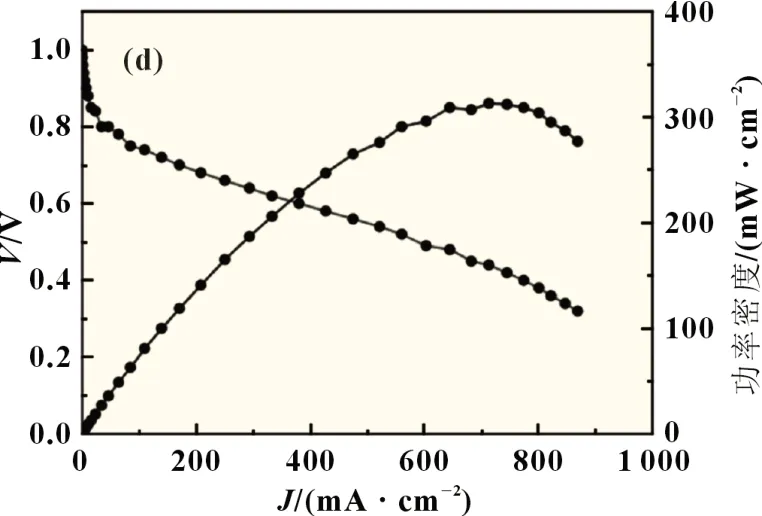

使用PBI/KH5(PO4)2电解质膜组装单电池,测得的极化曲线如图7 所示。温度及湿度均能影响熔融盐质子电导率,从而影响燃料电池输出功率密度。在同一温度下,湿度对电池性能起到一定影响。与基于PBI/H3PO4膜的燃料电池加湿后性能衰减不同[16],基于PBI/KH5(PO4)2电解质膜的单电池在干燥条件下功率密度较低;当相对湿度为10%或20%时最高,其原因一方面是加湿后抑制了电解质的脱水,另一方面,适当加湿可改善KH5(PO4)2的质子电导率,从而减小电解质的欧姆电阻;当相对湿度过高,如到达30%时功率密度则恢复低水平,该现象应该是由于氢气中水气过多,使得氢气浓度下降。开路电压在以上测试中稳定维持在0.99 V 左右,温度及湿度变化等均不会使开路电压产生明显波动。图7(c)显示,对于运行在150 和170 ℃的单电池,分别在10%和20%湿度条件下获得最高峰值功率密度,其值分别为450 和460 mW/cm2。作为对比,如图7(d)所示,在160 ℃、0%RH(PBI 掺杂磷酸型燃料电池的典型测试条件)下得出PBI/H3PO4质子交换膜电池的峰值功率密度仅为313 mW/cm2。

图7 (a)基于PBI/KH5(PO4)2电解质膜的单电池在150 ℃下的I-V曲线;(b)在170 ℃下的I-V 曲线;(c)不同温度下,峰值功率密度随湿度的变化;(d)基于PBI/H3PO4膜的单电池在160 ℃下的I-V曲线

而在同一湿度下,170 ℃时电池的输出功率高于150 ℃,此处电池性能的变化规律均与上述电导率测试结果相对应,参照电导率可以推测:若适当加湿时,80~200 ℃温区内电池性能均与温度呈正相关。

3 结论

本研究通过将PBI 浸渍于KH5(PO4)2熔融体,制备得到PBI/KH5(PO4)2电解质膜,该电解质膜不仅具有高水平的质子传导性能,而且具有好的机械性能,相比于PBI/H3PO4电解质膜抗拉强度衰减为PBI 基体膜的27.4%,PBI/KH5(PO4)2的抗拉强度可以维持在基体膜的96%左右。基于PBI/KH5(PO4)2电解质膜装配的单电池,峰值功率密度最高可达460 mW/cm2。总之,该类电解质膜不仅具备高的机械性能、较高的质子电导率和良好的热稳定性,而且成本低廉,在高温质子交换膜燃料电池领域具有很好的应用前景。