光伏组件盖板封装材料的研究进展

2022-11-26郭永刚李媛媛

卢 博,左 燕,郭永刚,李媛媛

(青海黄河上游水电开发有限责任公司西安太阳能电力分公司,陕西西安 710199)

单晶硅电池组件目前仍然是主流技术,但不论是晶硅、薄膜、钙钛矿电池组件都对封装材料提出了更高的质量要求。本文从玻璃、背板、前板三方面分别总结了不同材料对组件性能和可靠性的影响和失效机理。

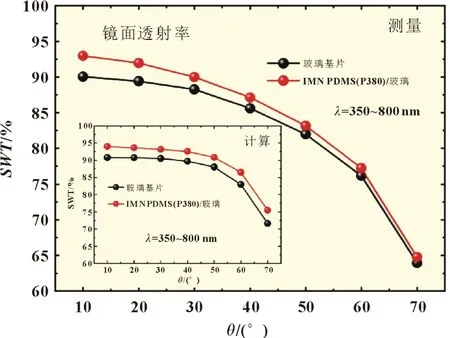

1 镀膜玻璃

玻璃是光伏组件中最重要的光伏材料之一,其在空气/玻璃界面的反射损耗约为4%[1]。为了更进一步提高玻璃的透光性,通常会在其表面覆盖一层减反射薄膜(anti-reflection coating,ARC),从而提高组件的功率和效率。其机理是:太阳光在不同材料界面间会形成不同的反射光,反射光之间会存在干涉,形成新的光波。由于光的波动性,有一定概率叠加抵消,从而反射光被削弱,透射光增强[2]。减反射膜在起到增透作用的同时,有些膜层同时具备超疏水和自清洁的功能。Jung Woo 等使用聚二甲基硅氧烷(PDMS)作为玻璃基板上的增透层,发现在350~800 nm 波段内,PDMS 薄膜叠合在玻璃衬底上表现出疏水性,水接触角(θCA)约120°,太阳光平均透射率(SWT)为94.2%,均显著高于玻璃衬底的水接触角(θCA) 36°和太阳光平均透射率90.3%(图1)。采用PDMS 薄膜改性的玻璃基板上制备的有机太阳电池,取得的功率转换效率(power conversion efficiency,PCE)为6.19%,短路电流密度Jsc为19.74 mA/cm2,相比于普通玻璃衬底制备的有机太阳电池的PCE(5.16%)和Jsc(17.25 mA/cm2)有明显提高[3]。

图1 λ为350~800 nm 时,玻璃基片和IMN PDMS(P380)/玻璃的太阳光平均透射率(SWT)与入射角θ的关系(对应样品计算得出的SWT与θ关系如插图所示[3])

Kang 等[4]受荷叶微观形貌启发制备的具有分层金字塔阵列形貌的钙钛矿太阳电池具有更强的自清洁特性和防水性。Kang 等在CH3NH3PbI3钙钛矿太阳电池上使用PDMS 薄膜,由于减反射效应,其功率转换效率PCE 从13.12% 提高到14.01%。此外,钙钛矿太阳电池上的PDMS 薄膜表现出优异的超疏水特性,使钙钛矿太阳电池具有防水性能。应用在玻璃上的减反射材料还有二氧化硅等。通过溶胶-凝胶法形成的硅基减反射膜具有足够高的孔隙率和理想厚度,被认为是一种低成本提高组件PCE 的方法[5]。除了光学性能外,太阳能玻璃上减反射膜的户外耐久性,如机械、湿度和化学稳定性等,对减反射膜在光伏组件中的实际应用也十分重要[6]。

为了同时实现优异的光学性能和户外耐久性,人们开发了各种硅基减反射膜。在孔隙结构方面,减反射膜主要有开孔结构和闭孔结构两种[7]。这些材料表面的润湿性通常是亲水的或疏水的。除了优良的光学性能和耐久性外,灰尘和污染物的积累造成的影响更值得被关注。灰尘会降低玻璃透光率和光伏组件功率。这种污染现象比较复杂,受湿度、风速、风向、粉尘性质、光伏组件倾斜角度等多因素的影响。灰尘等污染物的粘附,也是限制减反射薄膜使用的一个主要缺点。Hachicha 等[8]通过一组室内和室外实验,研究了在阿拉伯联合酋长国当地气候条件下灰尘对光伏系统性能的影响。他们观察到,由于光伏组件上的灰尘颗粒尺寸较小(约为1.61~38.40 µm),易于沉降,从而导致光伏组件性能下降。光伏组件的倾斜角度同样也影响到尘土积累,随着倾斜角度增大,受重力影响,有助于玻璃表面的除灰。此外,沙尘的积累程度受当地气候条件影响较大。

因此,近年来具备防尘特性的保护膜被广泛研究。防尘膜又叫AS 保护膜(anti-soling coating,ASC),也叫防污膜,广泛使用在光伏玻璃表面。当然,减弱灰尘等污染物对光伏玻璃表面影响的方法有很多,如自然过程中的降水和大风,机械或机电设备的使用,如清扫机器人和表面功能化等方法。Mooutinho 等[9]研究了光伏玻璃表面粗糙度对粉尘颗粒与光伏玻璃附着力的关系,发现随着表面粗糙度增加,颗粒附着力逐渐减小,这是因为粉尘颗粒与玻璃表面接触面积减小,也就是接触角逐渐变大。

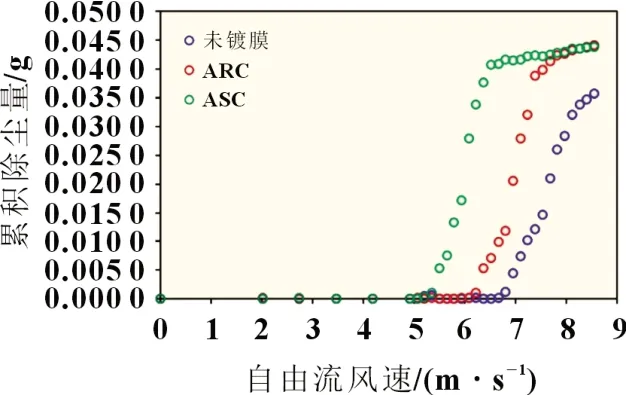

在防尘膜中,大多数薄膜或涂层只有抗污作用,没有起到增加光伏玻璃透光度的效果,然而,一些学者将抗污效果和减反射的增透作用结合起来研究。Lӧbmann 等[10]首先指出了亲水多孔的SiO2涂层在干旱地区不仅具有增透性,而且具有抗污性。SiO2涂层在干燥条件下的抗污性能,源于SiO2表面形成的水薄膜的电导率抑制了表面静电效应,阻止了静电电荷的局部化[11]。这是因为由于多孔的SiO2涂层含有许多羟基(-OH),可以在表面吸附水,因此形成了一层水膜。为了进一步研究SiO2减反射膜的除污过程,Goossens 等[12]提出了一种风洞实验方案,研究干燥条件下SiO2减反射膜在粉尘沉积和除尘过程中的抗污效果。他们的工作表明,在低风速,0°倾角条件下,SiO2减反射膜不影响粉尘的沉降,但对干式除尘有显著影响,与未使用减反射膜的表面相比,干式除尘开始于较低的风速,并可以更快地清洁表面,使用涂层的表面具有更高的透光率。随着玻璃板被灰尘污染得越来越严重,涂层的作用逐渐降低,透光率越来越小。粉尘的堆积主要影响可见光波段长波部分的透射率。短波部分也会受到影响,但强度较低,如图2 所示。

图2 ARC、ASC、未镀膜表面上的累积除尘曲线图[12]

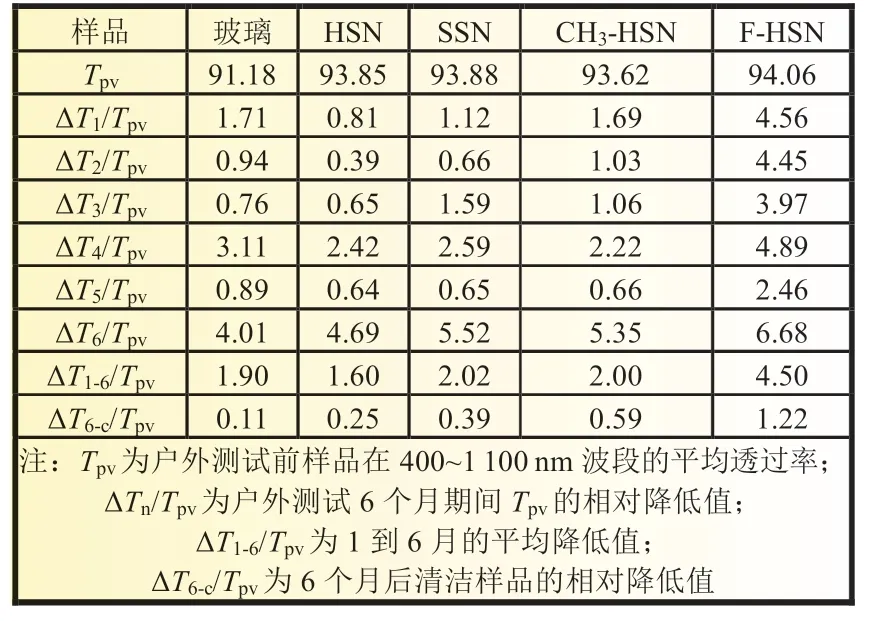

Zhang 等[13]研究了在沿海城市气候条件下,不同的硅基减反射膜的表面形貌和化学特性对防尘性能的影响,分别制备了中空SiO2纳米颗粒减反射膜(HSN),SiO2纳米颗粒减反射膜(SSN),甲基基团改性的亲水性HSN(CH3-HSN)和含氟基团改性的疏水性HSN(F-HSN)4 种样品。由表1 可以看出,4 种减反射膜透光率均大于玻璃基体,说明均可以实现增透的作用。随着6 个月的户外实证,环境因素的影响,从ΔT1-6/ΔTpv(%)看出,HSN 的值最低为1.60,说明HSN 膜具有长期抗污防尘的能力,SSN 和CH3-HSN 比玻璃1.90 略高,防污能力与玻璃相当,F-HSN 值为4.50 明显高于玻璃,说明无长期防尘作用。此外通过对4 种减反射膜粗糙度的表征,HSN ARC 比SSN ARC表面粗糙度更大,具有更好的抗污性能。在4 种减反射膜和未镀膜玻璃中,疏水的F-HSN 抗污性能最差,是因为污染物与其表面的附着力最大,同时也因为室外的样品组件倾角不足以通过雨水去除污染物。

表1 样品与玻璃基体测试数据 %

Miguel 等[14]在不同玻璃表面进行了减反射、疏水涂层、减反射/防尘处理,并制备了异质结组件。通过控制不同的环境温度和样品温度来实现对相对湿度(relative humidity,RH)的控制,从而模拟不同的自然环境,分别模拟了RH=20%(晴天)、RH=80%(夜晚结束时结露)、RH=40%(相对干燥的阴天)的环境。结果表明:当达到露点时,玻璃表面上的露珠,会形成类似的水通道,此时通过分光光度计测量玻璃的透光率,与短路电流Isc的降低没有很好的线性关系。当灰尘累计到1~2 g/m2时,组件中电流损耗从5%升到7%,电流损耗同时也受玻璃表面露珠形成的水通道影响。经过减反射/防尘处理的玻璃表面,在不同自然环境和灰尘影响下,在可见光波段其透过率均表现最好。

Huang 等[15]制备了不同润湿性的透明涂层:超亲水性、亲水性、疏水性和超疏水性,通过实验研究了其抗污防尘效果。通过粉尘沉积密度、透光率、光伏效率等指标,表征了不同润湿性涂层的防尘性能。亲水性、疏水性和超疏水性透明涂层均具有良好的防尘抗污性能,超亲水涂层主要受高表面能影响,表面粗糙度对抵抗粘附效果的贡献较小,防尘效果较低。对于使用不同润湿性的涂层,与未处理的玻璃基板相比,效率损失由1.5%~6.5%减少到1%~3%,其中使用超疏水涂层的光伏组件效率降低最小。这再次表明疏水性和亲水性涂层均可以作为防尘膜,且超疏水涂层在使用过程中退化为疏水性,甚至是亲水性时,仍有一定的抗污能力,提高了超疏水涂层的使用寿命,并且扩大了涂层的使用范围。

此外,除了光伏中常用的增透膜和防尘膜外,在一些特殊应用场景,如机场等对眩光有严格要求的光伏应用场景,需要用到防眩光玻璃,以免对起飞或降落的飞机驾驶安全造成影响。在光伏建筑一体化中(BIPV),同样需要使用防眩光涂层,如LOW-E 膜或其他彩色装饰涂层来达到光伏与建筑的匹配融合。近年来,这已经引起了更多人的研究兴趣[16-17]。

2 背板

光伏组件的背面通常由聚合物背板覆盖,以提供电气绝缘和环境保护。光伏背板通常由多层结构(主要是三层)组成,每一层都有一个特定功能:与封装胶膜接触的层需要提供持久的粘附性和与胶膜的化学兼容性,并对通过玻璃和封装胶膜的直接太阳照射保持稳定,通常使用含氟聚合物、聚酰胺(PA)、聚乙烯(PE)等材料;中心或核心层通常较厚,并提供整个背板材料所需的机械和电气性能,通常使用聚对苯二甲酸乙酯(PET),少数背板类型使用聚酰胺或聚烯烃作为核心层;外层由于为其他层提供了保护,并直接暴露在环境中,包括间接紫外线(从地面反射,取决于地面的反射率),因此需要使用高可靠性和稳定性的材料,通常由氟碳树脂(PEVE)、聚偏氟乙烯(PVDF)或聚氟乙烯(PVF)制成,非氟聚合物的外层替代品包括PET、聚酰胺和聚烯烃等材料,但在环境稳定性方面还需要进一步研究来提高性价比[18]。

这些层通常是通过添加粘合剂粘合在一起的。只有少数材料组合可以共挤成多层背板。由于每个背板层在户外时都暴露在一组不同的应力下,它们各自的性能影响整个背板的性能,最后影响整个光伏组件的性能。由于背板结构和材料配方的不同,背板材料的降解机制和耐久性也有所不同。在户外使用时背板最常见的降解和失效方式是黄变、粉化、分层开裂、烧蚀和鼓包,如图3 所示[19]。

图3 背板退化和失效表现:黄变(左)、开裂(中)、分层(右)[19]

为了降低光伏系统成本,增加光伏组件的使用寿命和更多的发电量,光伏背板的可靠性至关重要。科学家们对背板的降解和失效原因进行了分析,对提高背板和组件的可靠性和寿命提供了更多参考。造成黄变的原因主要是由于组件在工作运行中,光致氧化分解,化学降解过程中产生一种名为生色团的副产物,呈现黄色的外观。白色染料如TiO2和BaSO4常被添加到聚合物配方中,因为它们的光吸收性能可以增加背板的抗紫外性能。然而,空气侧聚合物表面的降解会导致这些染料积累,从而导致光泽丧失和呈白垩状外观。尽管背板发黄和粉化与组件性能损失没有直接联系,但它们的出现表明了聚合物结构发生了化学和形态变化,是更严重的降解形式(如脆化、开裂和分层)的早期表现[20-21]。

近年来,背板开裂是一个日益频发的问题。开裂会损害电气绝缘,引起接地故障、漏电、湿绝缘电阻降低等安全问题。它还打开了新的通道,使水气和其他化学物质渗透到组件中,从而促进组件其他部分的降解。风化后,聚合物分子量降低,结晶度增加,导致脆化[22-23]。因此,研究清楚电池片间距和金属化栅线处的背板开裂原因至关重要。在电池侧和空气侧均可观察到裂纹,裂纹扩展模式可能因材料处理和自然暴露条件而异[24]。由于粘合力和层压工艺差,或天气引起的降解,在背板/封装胶膜界面以及背板本身层间可能会发生分层或鼓包[25]。如果分层发生在组件边缘或接线盒附近,可能会导致电流泄漏或接线盒脱落,直接影响组件性能和安全。如果在背板中心发生分层,则会提高热阻,导致该区域电池的工作温度升高,并成为水凝结点[26]。

3 前板

聚合物板有时作为正面盖板封装材料被用来代替玻璃。近年来,前板材料正在被越来越多地使用,特别是应用在轻质组件的封装结构中[27]。前板材料与背板类似,但它们没有添加用于增强光吸收的矿物颜料,因为它们必须具有高透明度。相反,前板材料使用的是稳定的化学添加剂,包括紫外吸收剂等。透明前板除了要有良好的透光度和抗紫外性能外,还需要提供一定的机械强度,抗风、抗冰雹冲击等耐候性和其他封装材料相匹配的热膨胀系数。典型的前板材料有ETFE、氟碳树脂、PVF、PVDF 等。前板的失效模式与背板基本相似,但与背板不同的是,变色和分层因为降低了透光率,所以会直接导致光学损失,从而影响组件功率。

目前,应用在轻质组件上的前板结构主要有两种:一种是氟碳树脂/PET 复合的透明前板,其结构和性能类似于背板;另一种是采用ETFE/玻璃纤维增强树脂基复合材料的结构。机械稳定性是轻量化光伏设计的挑战之一:一方面,用来替代玻璃的薄聚合物前板(front sheet,FS)并不能完全保护太阳电池免受冲击的影响;另一方面,由于没有玻璃,组件刚度和机械稳定性降低,可能不足以承受较大的机械应力。因此,太阳电池破裂和发电量的减小是难以避免的,正如文献[15]所述。优化组件材料,降低电池破裂倾向,是轻量化光伏应用的一个重要领域,如屋顶安装、光伏建筑一体化(BIPV),或车辆集成光伏。近年来,研究者们通过替换玻璃来获得轻量化的光伏组件,例如聚合物衬底等轻质材料或替换组件的背部边框结构[28]。Kajisa 等[28]提出了一种符合IEC 标准规范的轻型光伏组件。然而,该解决方案的目标是安装在标准屋顶上,而不是直接集成到建筑表面(屋顶或立面)。因此,在设计过程中,对美学问题的关注并不多。

E.Planes 等[29]通过红外和拉曼分析研究了轻质组件在温度、湿度和紫外线辐照等综合条件下的老化过程。在80 ℃/85%RH下加速老化2 000 h 后,对ETFE/EVA/PET/EVA/PET多层聚合物封装系统的化学降解性能进行了表征。通过红外光谱和拉曼光谱可以更好地相互印证和观察EVA 中醋酸乙烯酯的含量、苯基和矿物成分,此外还可以清晰地表征聚合物结构的层数。在加速老化测试后,第四层的PET 出现了明显降解和厚度上的不均匀,但并不影响整体结构对紫外光的吸收性能。

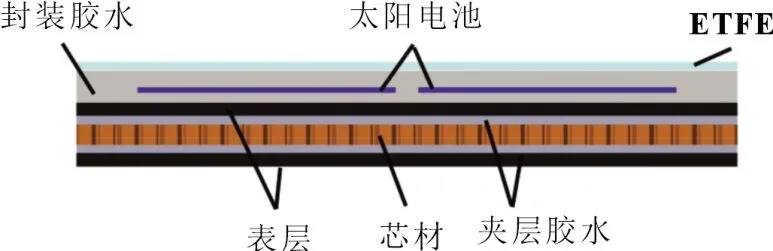

Ana C.Martins 等[30]基于单晶硅光伏组件设计了一种具有刚性、轻量化、抗冰雹冲击和机械负载的轻质组件,并改善了其美观度。在意外掉落时组件不会损坏,减少了安装过程中的风险。如图4 所示,其前盖板选用ETFE 聚合物,通过复合背板为整个组件提供了刚性支撑。研究表明其制备的轻质组件能抵抗冰雹和2 400 Pa 的机械载荷。轻质组件的单位质量为6 kg/m2,双玻组件单位质量为14~20 kg/m2,减重57%~70%;单玻组件单位质量为12~16 kg/m2,减重50%~62.5%。复合背板的刚度对抗冰雹性能有较大的影响,低刚度背板受冰雹冲击损伤更小。这种效应是由于冲击在整个结构中产生的能量被分散。具有高储能模量的前板可以减轻冰雹造成的损害。当选择模量为350~450 MPa 的前板时,将确保冰雹不会对太阳电池造成裂纹。前板的高刚度有助于消散冰雹对组件表面的冲击能和冰球开裂。通过四点弯曲实验和静态机械载荷测试的相关计算,作者建立了复合背板刚度的阈值,小于该阈值时,电池片检测到裂纹。当阈值为17.4 GPa时,复合背板可以使轻质组件抵抗2 400 Pa 的静态负载,且功率损耗小于1%。此外,通过安装模块将组件背面固定,可使组件所受机械应力减少80%。

图4 应用于BIPV的轻量化光伏组件结构图[30]

Lisco 等采用ETFE 作为前板,采用玻璃纤维增强树脂(GFRP)代替后板材料,使用不同的封装胶膜如EVA、POE、热塑性塑料等,制备了轻质组件,通过对光学、电性能、力学性能进行对比,探究最佳的封装胶膜。通过冰雹测试,前板最优的封装结构为采用TPO 和POE 双层胶膜,使用不同粘弹性的热塑性弹性体组合,为轻质柔性组件提供了最佳的机械完整性、稳定性和弹性,这种配置不仅有助于减轻冰雹冲击效应,还具有良好的耐候性。

4 结论与展望

本文综述了光伏组件盖板材料及其可靠性和降解机理的最新研究进展。目前最常见的技术仍然是单晶硅,但是不论是晶硅、薄膜、钙钛矿电池组件都对封装材料提出了更高的质量要求。本文从玻璃、背板、前板三方面分别总结了:玻璃表面不同减反射膜或增透膜、防尘膜、防眩光薄膜等对光伏组件带来的影响和收益,以及不同气候条件下,疏水性和亲水性等功能化对玻璃和组件的影响;阐述了目前背板材料在户外长期工作下的降解表现和失效机理,对背板材料使用寿命的提高和性能改善提供了参考;对近年来热门的轻质组件和不同材料替代前盖板玻璃所表现出的可靠性与耐候性进行了综述。在今后,随着厂家对光伏材料的经济性和功能性提出更高要求,各种新材料频繁推出,不同封装层材料对光伏组件发电量的增益和可靠性、耐候性评估仍然具有挑战性,太阳能汽车、光伏建筑一体化等市场的进一步扩大,对光伏组件的封装结构和兼容性更会提出新的要求和标准。