台头前湾煤业高应力巷道底鼓控制技术实践

2022-11-25杨博

杨博

(山西乡宁焦煤集团台头前湾煤业有限公司,山西 乡宁 042100)

1 概述

我国能源储量丰富,但能源分布不均,大致呈现出多煤、少油、贫气的格局。据统计煤炭资源在我国能源消耗总量中占据六成以上,可以看出煤炭资源对我国经济发展的重要性。随着我国多年的开采,大多数矿井的煤炭资源开采逐步向着大埋深转移,有些矿井最大开采深度超过千米。在矿井开采深度不断加深的同时,巷道围岩应力状态也呈现出更加复杂的趋势,深部巷道受采掘工程扰动的影响,矿压显现情况更加剧烈,巷道岩体呈现软岩特性,蠕变现象加强,造成巷道支护十分困难,深部巷道支护成本也大幅度增加。当深部巷道支护不足时,不能达到预期支护效果,支护失效失稳现象频繁出现[1-2]。底鼓问题是影响深部巷道围岩稳定性的重要难题,对其进行支护控制研究十分必要[3-4]。台头前湾煤业2S202综采工作面由于其处于高应力位置,巷道围岩变形明显,同时底鼓剧烈,以其为工程背景,综合数值模拟、工程实践等方法对深部高应力软岩巷道底鼓支护进行研究,为矿井安全高效开采提供借鉴。

2 背景介绍

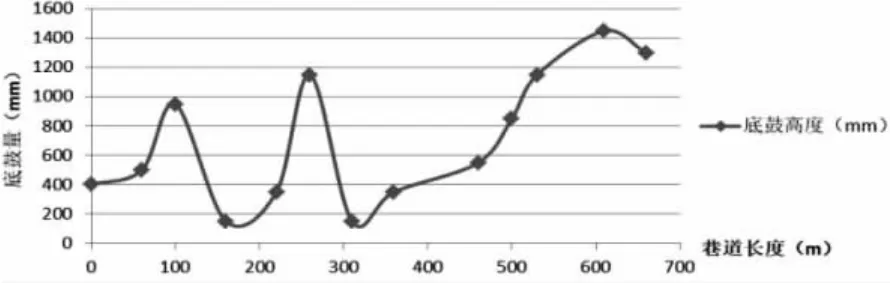

2S202综采工作面运输顺槽长度935 m,运输顺槽口至回风大巷南侧长度为45 m,停采线为40 m,可回采长度850 m,工作面倾向长度145 m,埋藏深度231.4 m。2#煤层结构较简单,煤层厚度2.8~3.38 m,平均为3 m,煤层结构简单,含0~2层夹矸。顶板主要为粉砂岩,局部为泥岩或砂质泥岩,底板多为泥岩,局部为粉砂岩,煤层倾角3°~8°,平均5°,巷道顶板及底板岩性如表1所示。

表1 巷道顶板及底板岩性

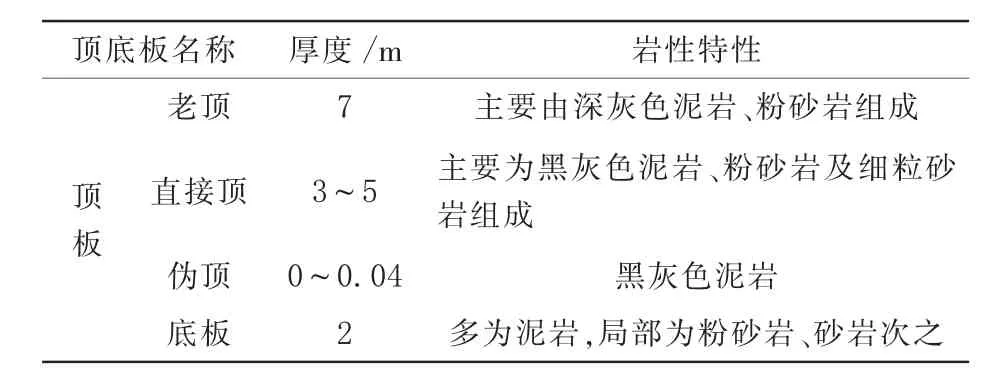

2S202综采工作面巷道断面为半圆拱,断面净高为4 850 mm,净宽6 000 mm,净(断)面积为25.24 m2,原支护采用“锚网+锚索+壁后注浆”联合支护方式。支护锚杆采用KMG22-600型,锚杆尺寸为ϕ22 mm×3 000 mm的高强树脂锚杆,锚杆的间排距设定为700 mm×700 mm,锚杆采用MSCK2850、MSK2850型树脂药卷进行锚固,每排19根。托盘采用ϕ150 mm×10 mm的碟形托盘,金属网采用网格尺寸为80 mm×80 mm的钢筋网。支护锚索采用ϕ21.6 mm×8 000 mm的丝钢绞线,锚索的间排距为1 400 mm×1 400 mm,配备MSCK2850、MSK2850型树脂药卷各一卷用于锚固,托盘采用尺寸为ϕ300 mm×14 mm碟形托盘。同时采用全断面注浆,分别设置深孔和浅孔注浆,孔间排距1 500 mm×1 500 mm,设置浅孔1.5 m,深孔2.5 m。在原有支护方案下巷道底板变形情况如图1所示。

图1 巷道底板变形曲线

根据底鼓量监测结果可以看出,巷道底鼓变形较为严重,支护体系严重失稳,在原有补强方案中,主要针对顶板及两帮进行补强支护,对底板的治理主要为打设帮、底脚锚杆,治理效果不明显。因此对巷道底板进行有效治理,是避免巷道反复出现剧烈底鼓的主要问题。

3 巷道底板控制应用实践

针对巷道剧烈底鼓问题,提出底板卸压的针对性治理方案。底板卸压法主要是通过改变巷道底板结构,从而降低巷道内部岩体整体结构,使得原有应力峰值出现转移,形成底板卸压带,从而保证底板位于低应力范围,达到控制底鼓的目的。目前底板卸压主要方法有切槽卸压和爆破卸压两种,对两种方案进行对比择优,方案一:在巷道底板中心布置卸压槽,切槽宽度为500 mm,切槽深度设定为1 500 mm;方案二:在巷道底板进行爆破钻孔布置,钻孔深度为13 m,钻孔直径为75 mm,间排距为5.6 m×6 m,装药长度和炸药直径分别为1.2 m和35 mm,装药量为1.2 kg。对两种方案进行比选,采用FLAC3D数值模拟软件进行研究,根据巷道实际地质条件建立模型;对模型进行网格划分,网格划分遵循巷道边缘细,模型边界粗的原则,对模型进行边界条件设定;完成上述操作后,对模型进行计算,两种方案下巷道垂直位移如图2所示。

图2 巷道垂直位移图

如图2所示,采用切槽和爆破卸压两种方式均能够有效控制巷道的底鼓问题,对比两种卸压方案下巷道底板中心位移量发现,爆破卸压后底鼓量最大值为0.28 m,而切槽卸压的底鼓量最大值为0.56 m,爆破卸压比切槽卸压最大底鼓量降低了100%。同时,切槽后,底板由于应力作用向着切槽位置不断挤压,极有可能导致切槽位置不均,使得巷道岩层出现不均匀变形,进一步导致切槽闭合后底板高度不均,影响两帮围岩稳定。综合考虑后选定爆破方式对底板进行卸压。

经过分析,决定在巷道600~650 m位置采用底板注浆+锚网索联合支护方案,在巷道650~700 m位置采用底板爆破卸压方案。

方案一:对底板进行注浆+锚网索支护。在巷道底板布设注浆孔注浆,并通过锚索孔安装底板锚索,在通过注浆提高底板抗变形能力的基础上,联结底板破碎岩层。同时锚索能够加固底板,从而提高巷道底板稳定性。具体施工顺序如下:喷止浆层→注浆(浅孔)→打设锚索→安装锚网索→注浆(深孔)→进行回填。

方案二:底板爆破卸压。在巷道帮脚打设爆破孔,使用矿用三级乳化炸药进行深孔爆破。具体施工顺序如下:打眼→装药→爆破。

通过对施工效果进行分析,确定施工方案的可行性。

由于软岩巷道底鼓较为严重,岩层存在破碎情况,为了防止浅孔注浆时漏浆,在浅孔注浆施工前,对底板进行封闭。方法是对浅孔进行注浆,保证岩层完整性,避免打设深孔锚索时出现塌孔现象。选用浅孔注浆的主要注浆材料为425#普通硅酸盐水泥混合高效凝固剂。注浆孔间距设定为2 000 mm×2 000 mm,注浆孔深度为3 000 mm。同时在底板施工ϕ75 mm的大孔径锚索钻孔,沿着底板垂直布设。锚索长度为8 m,间排距1 200 mm×1 200 mm,锚索预紧力为100 kN。底板注浆及锚索布置如图3所示。爆破卸压在底板布置底板炮孔,炮孔长度约为13 m。采用矿用三级乳化炸药,毫秒延期电雷管,药卷规格为ϕ35 mm×200 mm,每孔6卷;炮孔间排距设定为5.6 m×6 m,巷道底板爆破试验长度50 m,爆破孔共施工8排,每排2孔。

图3 底板注浆及锚索布置

对巷道试验段的底板岩层活动规律进行监测,在巷道内部布置7个监测区域,分别监测未处理段底板、注浆锚索加固段底板及爆破试验段底板的位移情况,具体巷道底板位移监测站布置情况如图4所示。

图4 巷道底板位移监测站布置

在巷道600~700 m处的试验巷道施工完成后,对巷道试验段进行为期两个多月的底板垂直位移变形监测,巷道底板垂直位移变形曲线如图5所示。

图5 巷道底板垂直位移变形曲线

从图5可以看出,随着监测天数的不断增加,巷道底板垂直位移变化曲线均呈现逐步增大的趋势,但在未进行处理段的监测点巷道底板垂直位移量增加的趋势明显大于爆破卸压及切槽卸压段,爆破卸压与底板注浆+锚网索支护的底板变形量均处于较小状态,巷道底板垂直变形量最大值在42 mm左右,说明两种方案均能使巷道底鼓量得到有效控制,两种方案均可行。

4 结论

1)对原有支护方案下巷道底板变形量进行分析,发现原有支护方案下巷道底鼓变形较为严重,支护体系严重失稳。

2)对切槽卸压和爆破卸压效果进行分析,通过模拟得出爆破卸压较切槽卸压的底鼓量控制效果更好,所以确定爆破卸压方案。

3)在巷道600~650 m位置采用底板注浆+锚网索联合支护方案,在巷道650~700 m位置采用底板爆破卸压方案,经过监测发现两种方案均能满足巷道底板控制要求。