斜沟煤矿岩石巷道悬臂综掘掘进技术应用

2022-11-25吴鹏

吴鹏

(西山煤电建筑工程集团有限公司矿建分公司,山西 太原 030000)

1 矿井概况

斜沟煤矿主要开采2#煤层,其厚度3.8~5.1 m,平均厚度是4.4 m。2#煤层倾角2°~10°,倾角、倾向变化大。工程巷道为半圆拱形断面,掘进过程中动压不显著,围岩稳定,过断层、煤层破碎带时,顶板的压力显著增大。原采用钻爆法进行巷道掘进,存在施工工艺复杂、掘进效率低等问题。为提高效率,现决定采用悬臂式掘进机作业线施工,以实现巷道的高效机械化快速掘进。

2 掘进工艺

针对巷道围岩性质、断面大小及巷道支护技术,选用机械化一次成巷施工技术[1],即悬臂式掘进机机械化配套生产线。该生产线配置关键设备有一台EBZ230掘进机和BZ-60型耙岩机、两台混凝土喷浆机,其中EBZ230掘进机具有可靠性好、破岩能力强、驱动力大等优点,可实现连续切割、装载以及运输等循环作业。

1)施工工艺。巷道迎头采用掘进机EBZ230,后路配套两部皮带将出碴输送至矸石缓冲仓,再利用靶斗机将出碴装载,最后利用两部11.4 kW绞车、1台5T电瓶车将碴罐输送至指定的区域位置。EBZ230掘进机如图1所示。

图1 斜沟煤矿用EBZ230掘进机实物图

掘进工艺流程如图2所示,当工作面截割迎头断面成型结束后,迎头留存了一定量的矸石,采取敲帮问顶并采用临时初喷支护[2]措施;做好临时支护后再进行第一次铺杆支护。顶板采取顶锚杆支护,结束后,将两帮和迎头矸石出完,再进行两帮支护,随即开始下一掘进循环。第一次锚杆支护仅设计用锚杆总数的1/2,喷浆施工中进行第二次锚杆支护。

图2 掘进工艺流程

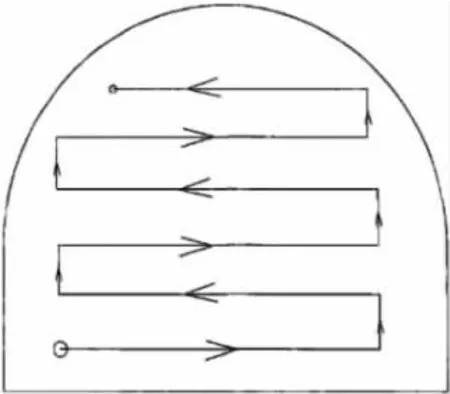

2)掘进循环及截割工艺。掘进循环:在掘进中,当巷道顶板处于完好状态,最大空顶距、每掘进循环进尺分别是2 m、1.8 m;而当顶板处于不完好状态,还可以选取锚梁网支护巷道,实行一掘一锚[3],最大空顶距、每掘进循环进尺分别是1 m和0.8 m。掘进机截割头行走路线如图3所示。

图3 掘进机截割循环作业方式

切割工艺:①操作流程是:油泵开机→第一运输机启动→星轮开动→截割头开动。当无需装载开动时,可在油泵电机开动后,启动截割电机。②针对硬度较硬的煤岩,选用自下而上左右[4]截割方式;而针对稍软煤层,选用左右循环向上截割方式。③首先利用截割头截割出断面的初始轮廓,当该断面轮廓未达到实际要求的大小形状时,采取二次截割整修方式,直至满足设计要求。

3 巷道支护

3.1 支护参数设计

(1)锚杆悬吊理论计算顶锚杆参数

a、长度:

式中:L1为外露长度;L2为岩层厚度;L3为锚入岩层 深 度。L1、L2、L3依 次 取50 mm、2 000 mm、≥250 mm。

计算:L=50+2 000+250≥2 300 mm,因此,取锚杆长度2 400 mm。

b、锚固力

依据屈服载荷计算

式中:φ为锚杆体直径,取22 mm;σ曲为曲屈服强度,取≥335 MPa。

c、间排距

间距D≤L/2=1 200 mm,间距应小于锚杆长度的一半。因此,实际掘进中,锚杆间距取600~900 mm。

排距:

式中:n、N为每排锚杆根数和设计锚固力,n=5,N=15 t;K为安全系数,K=2~3;γ岩层容重,γ=24 kN/m3;a为巷道跨度/2,a=2.3 m。

计算:L0=5×147/2×3×24×2.3×2=1 110 mm。

因此,锚杆排距取600~900 mm。

(2)依据自然平衡拱原理

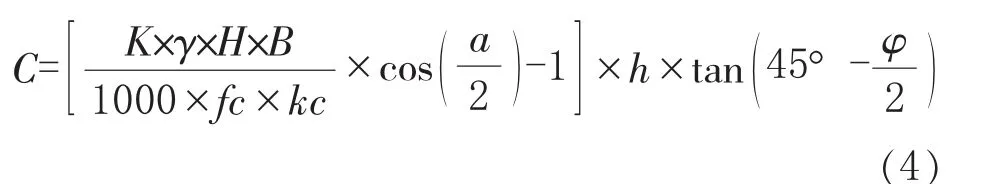

a、两帮受挤压破坏深度C值

式中:K为应力集中系数,K=2;H为埋深,H=600 m;B固定支撑力影响次数,B=1;fc、kc为岩石坚固性和完整性系数,fc=2;α为倾角,α=10°;h为掘进高度,h=3.7 m;φ为岩体内摩擦角,φ=63°26′。

b、潜在冒落拱高度b

式中:a为顶板有效跨度/2,a=2.3 m;ky、fr为直接顶煤岩类型性和坚固性系数,ky=0.6,fr=4。

c、两帮侧压值Qs

式中:ku为采动影响系数,ku=4;r1为岩体容重,r1=2.4 t/m3。

计算Qs=4×0.379×2.4×[3.7×sin(10°)

d、顶板锚杆参数

①锚固段长度:

式中:N为设计锚固力,N=127 kN;d为锚杆孔直径,d=3.3 cm;p为岩石和树脂药黏结力,p=40 kg/cm2。

依据计算,顶锚杆确定选取螺纹钢锚杆,规格为ϕ22 mm×2 400 mm,由于斜沟煤矿顶板容易破碎,所以进行全长锚固支护。

②间距:D≤L/2=1 200 mm,其间距可取600~900 mm。

式中:b=1.099 m。

计算:L0=5×127/2×3×24×2.3×1.099=1.745 m。所以,其排距可取600~900 mm。

(5)两帮锚杆参数

①锚固段长度

式中:N为设计锚固力,N=5 t;d为帮锚杆孔直径,d=29 mm;P为岩石和树脂药剂黏结力,P=40 kg/cm2。

计算:L3=5000×10/(π×2.9×40)=137 mm.

②帮锚杆长度

依据上述计算结果,帮锚杆选取A3钢锚杆,规格为ϕ16 mm×1 800 mm,并采用端头锚固方式。

③帮锚杆间距:

式中:N为设计锚固力,N=5 t;L0为帮锚杆排距,L0=1.745 m;K为安全系统,K=2~3;Qs两帮侧压值。

建筑信息模型是一切BIM工作的源泉,数据和信息是一切施工管理工作的基础,有“模型”才有数据和信息(见图2~图7)。

计算:D=5×3.7/1.745×3×3.278=1.075 m,在实际掘进中,间距选取600~900 mm。

(3)锚索支护参数

a、锚索长度

依据前述结果,每排锚索设计数量为2根,冒落高度1 099 mm,锚索承担了冒落拱内岩石的全部重量。采用树脂药卷锚固,正常时锚固段长度4 m,对于斜沟矿顶板岩石,其长度设计为5 m。

锚索长度:

式中:L1、L3为锚索锚固段和外露长度;L2为自然冒落拱高度,L1=5 m;L2=1.099 m;L3=0.35 m。计算:L=5+1.099+0.35=6.449 m。因此,锚索长度8 350 mm,孔深8.0 m。

b、锚索间排距

排距:

式中:n每排锚索根数,n=2;N锚固力设计大小,N=26.6 t;γ顶板岩石容重,γ=2.4 t/m3;a顶板有效跨度,a=4.6 m;b自然平衡拱高度,b=1.099 m。计算:D=2×26.6/2.4×4.6×1.099=4.385 m。斜沟矿巷道宽4.6 m,锚索孔设计至巷帮1.3 m,每排锚索间距S=2 m。

依据规范L/S≥2,树脂锚固长度L≥1.5 m。因此,锚索间排距符合要求。

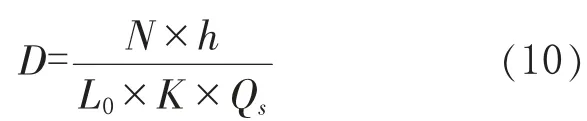

3.2 支护方案及工艺

巷道支护工艺为“初喷→打锚杆→打锚杆挂网→复喷成形”,具体施工流程为:初喷(50 mm)→首次锚杆支护(锚杆间排距900 mm×900 mm)→第二次锚杆支护并挂网(锚杆间排距900 mm×900 mm,滞后迎头40 m施工)→复喷(喷射厚度100 mm),即首先对该巷道实行初喷作业,用以对该巷道围岩进行封闭;紧接着,再对巷道进行首次锚杆支护,此时施工用锚杆数量仅是其中的1/2,采取间隔施工,锚索以及剩余的锚杆在第二次锚杆支护中进行施工,其中,首次和第二次锚杆支护施工间隔距离是40 m。锚杆布置如图4所示。

图4 前后两次锚杆布置

巷道支护具体支护参数如下:

当巷道顶板完整、节理不发育时,对顶板支护:选取螺纹钢锚杆,其规格是ϕ22 mm×2 400 mm,巷顶每排安设锚杆5根,间排距是900 mm×900 mm;并铺设菱形金属网,其规格为1 200 mm×3 500 mm、网孔大小50 mm×50 mm,相近金属网要求超出100 mm的搭接长度,且每相间300 mm使用双股18#铁丝扎牢拧紧;并搭配“H”型钢带梁护顶,其规格为4 200 mm×70 mm。此外,顶锚杆每孔各配一支Z2360、S2360树脂药卷。对巷道左右两帮支护,选取A3钢金属锚杆,其规格为ϕ16 mm×1 800 mm,巷帮每帮安设锚杆4根,间排距是900 mm×900 mm,同样铺设菱形金属网并配套铁托盘,帮锚杆每孔配一支S2859树脂药卷。此外,顶锚杆和帮锚杆要求超出30~50 mm的外露长度,且其锚固力分别不小于15 t和5 t。锚索支护的锚索长度为8.35 m,间排距是2×2~4.5 m,每孔分别配三支Z2360和一支S2360树脂药卷,并达到130 kN的锚固力。

当巷道顶板岩性变化,比如顶板出现破损、层理显著,进行锚杆眼打孔时出现煤岩内有构造带、过断层或者顶板煤层松动现象时,要对巷道及时采取支护措施,要求人员在掘进时,必须是掘进一排支护一排,将原锚杆和锚索间排距分别调小至700 mm×700 mm和2 m×1.4 m。

此外,对于特殊地段,当无法选用锚梁网联合支护时,可以使用U型钢支架,挂网喷浆联合支护方式,其中,喷厚≥150 mm,箍间距800 mm。

喷浆要求:喷浆用材料选取525普通硅酸盐水泥,清洁干净的河沙作为沙子,石子的直径不得小于10 mm,混凝土中水泥、石子、沙子的搭配比例是1∶2∶2,喷射砼强度不小于C15,喷射厚度100 mm。

4 出矸系统

迎头出矸:迎头处,配合使用ZEBZ-230掘进机自身皮带和DSB40-4皮带,增大出矸速度。DSB40-4皮带机保持搭接在选笔记自身皮带的下方,因此,装载在掘进机溜子上的矸石,被转运至自身皮带上,并被转运到临时缓冲矸石仓,避免矸石的堆积,影响掘进进尺。

后路运输出矸:为有效解决掘进进尺出碴量大的现象,在后路建矸石缓冲仓,并依据辅助轨道巷毛断面规格,每班进尺按2 m计算,设计矸石仓容量≥掘进两班出矸量,即容量约是100 m3,且每班斜巷绞车的提升能力是90 m3,很好地将后路矸石运输紧张的问题进行解决。

5 应用效果

1)月进尺

对巷道进行掘进机掘进和钻爆法[5]施工进行现场试验,经对比:该巷采用掘进机掘进,掘进机破岩并将出碴装载,后路再配合皮带机进行出碴的运送,并在皮带机头处将出碴输送至矸石缓冲仓,最后通过靶斗机装罐进行外运[6];而采用钻爆法,钻车打眼、联线放炮及躲炮吹炮烟、帮锚杆安装共需要195 min。钻爆结束后,现场人员对顶板进行支护,最后通过靶斗机和侧装机装罐出碴。两种方法的月掘进量对比结果如表1所示。

表1 两种掘进法月掘进量比较

从表1中可知,采用掘进机机械化作业线,在巷道煤岩性质一样且掘进进尺两排时,相比于钻爆法施工,掘进机掘进可提前60 min完成作业面的循环作业量,提高了掘进速率,实现了巷道的快速掘进。

2)经济效益

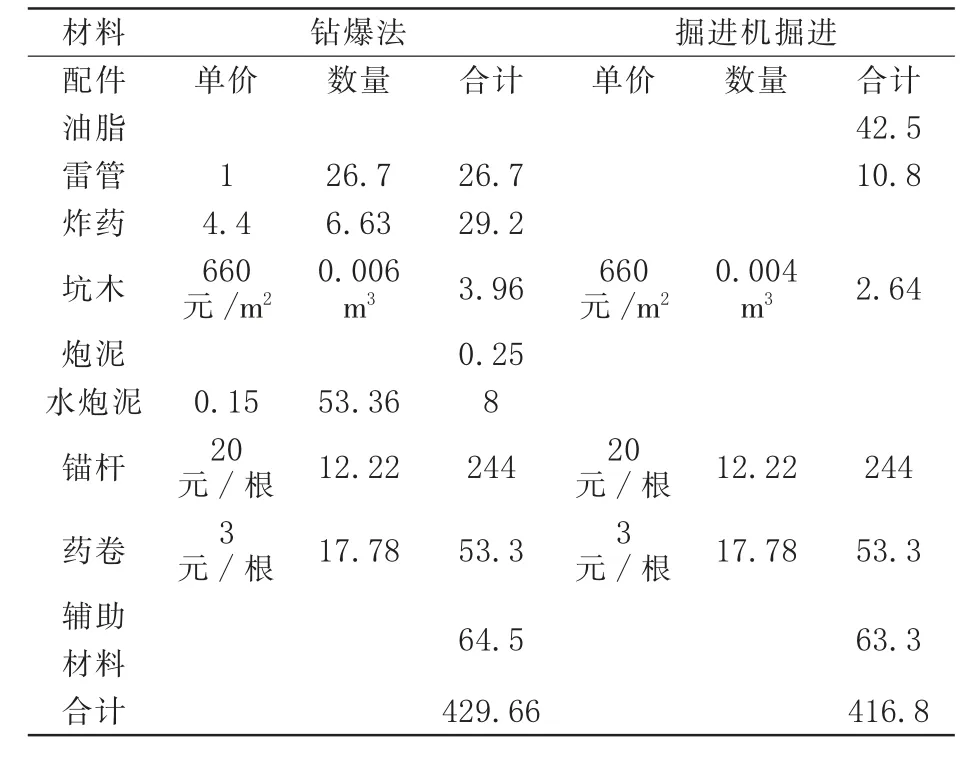

采用悬臂式掘进机作业线施工,显著提高了工效,使生产成本降低。对比分析掘进机掘进和钻爆法的经济效益,从人工费、材料消耗两方面分析,如表2所示。

表2 材料消耗对比(单价/元)

掘进机施工,平均单进200 m/月,人工操作效率0.31 m/工,掘进人员共72人;钻爆法施工,平均单进90 m/月,人工操作效率0.13 m/工,人员共52人。因此,掘进机掘进巷道用工3.33个/米,而钻爆法用工7.69个/米,假设每工单价60元,则掘进机掘进相比于钻爆法,每米巷道节省人工费268.2元。

据表2中,对于材料消耗,掘进机掘进比钻爆法节省12.86元/m;对于人工费用,掘进机掘进节省268.2元/m。因此,每米巷道,掘进机掘进比钻爆法可节省281.06元。

6 结论

巷道原采用钻爆法掘进,存在施工工艺复杂、掘进效率低等问题,现采用悬臂式掘进机作业线施工,实现了巷道的高效机械化快速掘进。

1)巷道应用悬臂式掘进机综合机械化掘进技术,一条作业线配置有掘进机、靶岩机及喷浆机,实现煤岩截割、出碴、掘进的连续性和掘进和支护的平行作业,提高了巷道的掘进速率。

2)对比应用掘进机掘进和钻爆法施工的月掘进量,当掘进进尺两排时,掘进机掘进可提前60 min完成作业面的循环作业量。

3)对比应用掘进机掘进和钻爆法施工的经济效益,对于材料消耗,掘进机掘进比钻爆法节省12.86元/m;对于人工费用,掘进机掘进可节省268.2元/m。因此,每米巷道,掘进机掘进比钻爆法可节省281.06元。