机械活化对铁尾矿火山灰活性的影响

2022-11-24顾晓薇殷士奇张伟峰李晓慧

顾晓薇, 殷士奇, 张伟峰, 李晓慧

(东北大学 资源与土木工程学院, 辽宁 沈阳 110819)

铁尾矿作为铁矿石在加工过程中产生的固体废物,因其储量大、利用率低等[1-2]问题,已经对生态环境造成了严重影响[3-4],如何提高铁尾矿综合利用率,是目前国内外学者研究的热点[5-10].

机械活化作为铁尾矿处理的一般方法,能够提高铁尾矿火山灰活性,增加尾矿的反应活化能及产生更多的晶格缺陷和塑性变形[11].Yao等[12-14]通过对铁尾矿中典型矿物相石英和白云母的研究发现,其活化后的矿物与水泥浆中的Ca(OH)2发生水化反应,水化产物主要是无定性水化硅酸钙凝胶和钙矾石晶体,证明机械活化可以激发铁尾矿中典型矿物的火山灰活性.在硬石膏-铁尾矿-氧化钙体系下,机械活化40 min的硅质铁尾矿替代30%的水泥后可满足32.5水泥的强度等级[14].杨迎春等[8]通过大量实验得出,在5%掺量下由于铁尾矿粉末的微集料效应,不同细度的铁尾矿粉末(D50=110,90,45,25 μm)都会提高水泥基材料的强度,同时促进铁尾矿和水泥临界区域水化硅酸钙的生成,并在满足不低于水泥胶砂强度的条件下确定了不同细度铁尾矿粉末(D50=110,90,45,25 μm)的最佳替代质量分数为10%,5%,10%,20%.李北星等[15-17]通过研究混合粉磨、单独粉磨、梯级粉磨对铁尾矿-矿渣基胶凝材料的性能影响,得出相比单掺铁尾矿,铁尾矿-矿渣双掺并通过改善粉磨方式可显著提高反应活性的结论.文献[18-20]将铁尾矿混合多种材料进行梯级粉磨并通过材料的“微磨球”效应提高粉磨效率,从而激发铁尾矿的火山灰活性,应用于高强度混凝土结构.朱志刚等[17]通过优化铁尾矿-矿渣-熟料-石膏复合材料的配比及梯级粉磨时间,使其自身性质满足制备UHPC性能的同时增强其抗冻性及抗氯离子性能.朴春爱[21]对铁尾矿进行化学-机械耦合活化,结果表明铁尾矿颗粒在化学-机械耦合活化作用下能产生更多的无序化物质及更大的变形和位错,进而提高铁尾矿的反应活性.

针对铁尾矿在矿物掺合料中的应用,现有研究多从机械活化单掺铁尾矿及双掺、多掺之间寻找最佳掺量和粉磨方式与最佳性能之间的关系出发,而基于机械活化单掺铁尾矿的影响因素研究甚少,因此,本研究从单掺铁尾矿的影响因素出发,探究单掺铁尾矿的活化时间及不同球料比对铁尾矿活性指数的影响.

1 实验原材料和实验方案

1.1 实验原材料

1) 水泥.辽宁建华建材有限公司生产的PO·42.5水泥,主要化学成分见表1.

2) 铁尾矿.取自本溪龙新矿业有限公司的铁尾矿,矿物相组成见图1,微观形貌见图2,其主要化学成分见表1.

3) 标准砂.厦门艾斯欧标准砂有限公司生产的ISO标准砂.

4) 水.自来水.

表1 原材料化学成分(质量分数)Table 1 Chemical composition of raw materials(mass fraction) %

图1 铁尾矿的X射线衍射图谱

1.2 实验方案

为研究机械活化对铁尾矿火山灰活性的影响,通过行星式球磨机在频率为50 Hz,功率为1.5 kW,转速为400 r/min时进行活化,使用直径2~12 mm氧化锆球作为活化介质,每次活化都在装有1 800 g 锆球的2 000 mL的钢罐中进行.因为球磨机对铁尾矿进行活化时所允许的最大铁尾矿质量为1 000 g,为保证实验设计对称,所以选择初始球料比(质量比)9∶4,具体实验方案如表2、表3所示.T0为未机械活化的对照组,T10为活化10 min,Q6为2 000 mL钢罐中装有铁尾矿600 g,活化30 min,Q8为2 000 mL钢罐中装有铁尾矿800 g,活化30 min,以此类推.

在硅酸盐水泥中掺入30%不同活化时间及不同球料比作用下的铁尾矿,按GB/T 17671—1999制作水泥胶砂试块(40 mm×40 mm×160 mm),并在温度(20±1)℃,相对湿度不低于95%的条件下养护至7,28 d龄期后进行抗压强度测定.

采用水胶比(质量比)0.5来制备净浆试块(40 mm×40 mm×40 mm),将净浆试块标准养护至28 d后放入无水乙醇中浸泡72 h,最后在温度为50 ℃烘干箱中干燥72 h以备进一步表征.

图2 铁尾矿的SEM图像

表2 铁尾矿不同活化时间下的配料分配Table 2 Proportioning distribution of iron tailings under different activation time

表3 铁尾矿不同球料比下的配料分配Table 3 Proportioning distribution of iron tailings with different ball to material ratios

2 实验结果与讨论

2.1 微填充效应分析

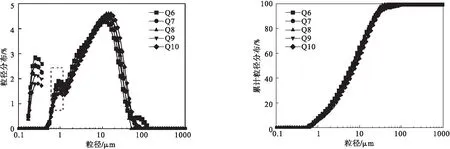

铁尾矿不同活化时间、不同球料比的粒径分布曲线如图3、图4所示.随着活化时间的延长,铁尾矿的最大粒径由初始516 μm减少至45.6 μm(T30),机械活化30 min内铁尾矿最大粒径逐步减少,继续活化40 min和50 min后最大粒径出现先增大后减小的趋势,这可能是铁尾矿颗粒在这一阶段出现了大量的团聚现象[21],随着活化时间的延长,团聚的颗粒再一次被细化,但其最大颗粒粒径大于T30.铁尾矿不同活化时间的特征粒径(D10,D50,D60,D90)变化如表4所示.机械活化20 min后,特征粒径(D10,D50,D90)显著减小,从2.79,18.7,61.7 μm分别降至1.55,10.2,34.8 μm,同时出现了一些小于0.52 μm的细颗粒,伴随着活化时间的持续增加,机械活化的作用逐渐减弱.

由图3及表4可知,初始铁尾矿的粒径分布在0.6 ~516 μm,中位粒径D50为18.7 μm,在粒径范围内存在一个小范围的窄峰和一个较大的宽峰,粒径范围分别为16.4 ~66.9 μm,186 ~516 μm,由此可见铁尾矿并不是一种均质材料.机械活化后铁尾矿的粒径分布通常是双峰的,两个不同的粒径范围分别是0.65 ~1.00 μm和5.21 ~18.7 μm,并随着活化时间的增加整体粒径减小,粒径区间[D10~D90]变窄,粒径曲线愈加明显.在活化10,20,30,40,50 min后铁尾矿的中值粒径D50分别是11.9,10.2,7.87,7.38,6.38 μm,小于5 μm粒径段的颗粒累计质量分数分别从18.57%提升至27.93%,31.74%,37.55%,40.85%,44.65%,结合D90在30,40,50 min分别为25.6,28.3,26.3 μm可进一步说明机械活化40 min时一些细颗粒铁尾矿产生了团聚现象,增大了铁尾矿机械活化30 min后的最大颗粒粒径.机械力细化了铁尾矿,且活化50 min后小于5 μm粒径段的颗粒累计质量分数最高,这一部分细小颗粒能填充在水泥颗粒的空隙中,进而改善砂浆的均质性和致密性.

图3 铁尾矿不同活化时间的粒径分布曲线

表4 铁尾矿不同活化时间下的特征粒径

由图4及表5可知,铁尾矿在不同球料比作用下的粒径分布曲线与铁尾矿在不同活化时间作用下的粒径分布曲线表现出相同的变化趋势.对比活化时间,铁尾矿在不同球料比作用下的粒径分布曲线整体向右偏移且铁尾矿相对减少粒径随着球料比的增加从63.98%减少至49.84%,基本上呈线性下降趋势.不同球料比下的铁尾矿特征粒径D50变化不大,基本保持在7.87 μm左右.

图4 铁尾矿不同球料比的粒径分布曲线

铁尾矿不同活化时间和球料比作用下的不均匀系数及曲率系数如图5所示,铁尾矿在不同活化时间和球料比作用下的不均匀系数均在[5,8.8]区间内波动,且受活化时间的影响较大.T0不均匀系数8.64>5,曲率系数1.02,微级配良好.Q7、Q8具有相同的不均匀系数及曲率系数且中值粒径D50相近,微级配区分度较小.机械活化时间相比球料比对曲率系数的影响更为显著.在相同的活化时间下,通过改变球料比,能使铁尾矿微级配更加趋于均匀化,但其均匀程度均小于T0.除Q10外,铁尾矿在不同活化时间及球料比作用下的曲率系数和不均匀系数基本保持相同的变化趋势.

2.2 活性指数分析

由图6~图9所示,铁尾矿胶砂抗压强度受不同活化时间影响较大,其抗压强度均呈现下降-上升-下降的变化趋势,不同活化方式下的抗压强度除Q10外呈上升趋势,且T40,Q9在28 d养护龄期的抗压强度分别为28.5,29.6 MPa,活性指数为65.5%,68%,符合GB/T2847—2005规定的水泥胶砂28 d活性指数≥65%.T0组胶砂28 d活性指数为60%<65%,证实未经处理的铁尾矿不宜作为用于水泥的火山灰混合材料使用.铁尾矿胶砂抗压强度的变化表明,机械活化的铁尾矿在水泥提供的碱性环境中具有潜在胶凝性并在不同球料比作用下其胶凝性得到改善,以机械活化后铁尾矿的活性指数为指标,机械活化铁尾矿的最佳条件为球料比2∶1,活化时间30 min.

表5 铁尾矿不同球料比的特征粒径Table 5 Characteristic particle size of iron tailings with different ball to material ratios

注:不均匀系数=D60/D10,曲率系数

结合不同活化时间及活化方式下的铁尾矿粒径分布及活性指数选取C、T0、T30、T40、T50、Q8、Q9、Q10进行XRD、扫描电镜及TGA-DTG分析,探究活性指数变化的主要原因.

2.3 物相分析

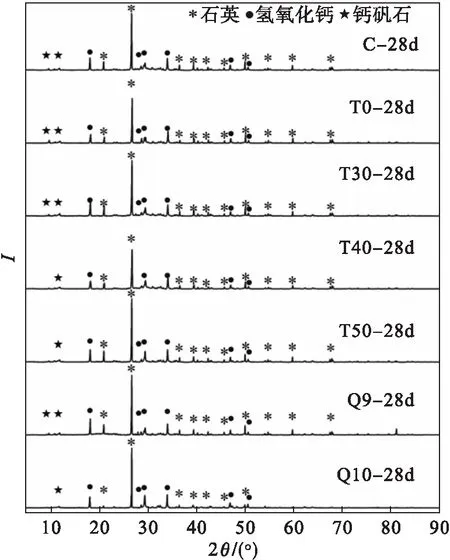

铁尾矿主要由石英、闪石等矿物组成,机械活化后铁尾矿的X射线衍射图谱如图10所示.铁尾矿活化后的衍射峰强度出现不同程度的降低,其矿物晶体结构逐渐破坏.铁尾矿在机械活化的作用下,粒径逐渐减小,比表面积逐渐增加,机械活化30 min后,石英反射峰的强度明显下降,在活化40 min时反射峰强度达到最低,40 min之后机械活化的作用效果减弱.球料比对铁尾矿的衍射峰强度具有显著的改善作用,在活化30 min时,5°~90°范围内Q9衍射峰的强度显著低于T30(Q8)及Q10.

注:编号C为水泥胶砂标准组,下同.

图7 铁尾矿胶砂不同活化时间下的活性指数

图8 不同球料比铁尾矿胶砂的抗压强度

水泥及铁尾矿净浆28 d龄期的X射线衍射图谱如图11所示,水泥水化产物主要是氢氧化钙、钙矾石等,掺入铁尾矿后,浆体体系中的活性成分减少导致钙矾石和氢氧化钙衍射峰的强度降低.对比图10、图11,可以观察到闪石的衍射峰消失, 证明闪石已经溶解在水泥提供的碱性环境中,其中Q9-28d的各个衍射峰强度均大于T30-28d及T0-28d.由T0、T30、Q9的颗粒级配、激光粒度、曲率系数、不均匀系数及活性指数可知,尽管机械活化破坏了铁尾矿原有的颗粒微级配,但Q9的活性指数及Q9-28d XRD衍射峰表现出更高的强度,表明其水化产物的增多是铁尾矿胶砂强度增加的主要原因.说明机械活化能激发铁尾矿的火山灰活性,但其反应活性仍然低于C-28d标准组.

图9 铁尾矿胶砂不同球料比的活性指数

图10 机械活化后铁尾矿的X射线衍射图谱

2.4 微观结构分析

不同活化时间及球料比作用下铁尾矿净浆水化产物的SEM图如图12所示.由图12可知,铁尾矿的加入减少了水泥水化过程中水化产物的含量但并没有产生新的水化产物,水化产物以C-S-H凝胶和钙矾石为主.纤维状的钙矾石晶体是 28 d 养护龄期的主要水化产物,具有不规则形状的单分散颗粒通过薄层纤维状钙矾石相连,同C-S-H凝胶形成复杂的空间网状结构.水化产物在不同尺寸的颗粒之间填充空隙并覆盖颗粒表面形成紧凑的微观结构.

图11 水泥及铁尾矿净浆的X射线衍射图谱

铁尾矿的掺入,导致铁尾矿净浆的水化产物相比C-28d的水化产物大幅度减少,并存在一些未水化的铁尾矿颗粒,水化产物附着在较细铁尾矿颗粒表面,为水化产物提供了更多的成核位点,相比铁尾矿的净浆,C-28d的水化产物微观结构更加致密.不同机械活化时间下铁尾矿净浆水化产物含量和微观结构表现出不同的变化趋势,水化产物在机械活化40 min(T40-28d)时变得相对紧凑,机械活化30,50 min(T30-28d,T50-28d)其微观结构较为杂乱.不同球料比下铁尾矿净浆的水化产物变化不大,主要以纤维状的钙矾石、网状的C-S-H凝胶、扁平六方体状的Ca(OH)2为主,结合X射线衍射图谱及SEM图,Q9-28d同其他铁尾矿净浆相比具有更多的水化产物和较为密实的微观结构.

2.5 热重分析

铁尾矿净浆28d TGA-DTG图如图13、图14所示.由图可知,所有样品的DTG图都存在3个明显的失重峰.在30~250 ℃是由钙矾石和C-S-H凝胶脱水引起的,钙矾石及氢氧化钙凝胶分别在60,100 ℃下开始脱水,并在250 ℃结束[12],因此钙矾石与C-S-H凝胶的失重峰之间并没有明显的界限.400~500 ℃是Ca(OH)2的脱水温度[22].在600~800 ℃是钙矾石、C-S-H凝胶等水化产物与空气接触形成碳酸盐的失重峰,并且XRD通常不能检测出碳酸盐类物质.

图12 铁尾矿水化产物的SEM图

由图13、14可知,所有样品的失重峰主要集中在30~250 ℃,T0-28d、T30-28d(Q8)、Q9-28d的质量损失率分别从100%降低至90.2%,90.5%,90.7%,并与XRD、SEM相对应, 因此Q9-28d有着更高的抗压强度.在400~500 ℃,T0-28d的质量损失率从85.20%降至82.43%,T30-28d(Q8)从88.35%降至86.28%,Q9-28d 从88.67%降至86.12%.虽然Ca(OH)2的含量都低于C-28d,但在600~800 ℃范围内却存在更强的碳酸盐失重峰,与铁尾矿净浆的SEM图相对应,说明在水化过程中由于铁尾矿的掺入造成铁尾矿砂浆体系的孔结构变得相对松散,从而更多的空气进入体系内部,形成较多的碳酸盐产物.以上结果表明,机械活化可以激发铁尾矿的火山灰活性,促使活化后的铁尾矿能够与水泥水化产生的Ca(OH)2发生水化反应,生成水化C-S-H凝胶及钙矾石晶体.

图13 铁尾矿净浆TGA图

3 结 论

1) 机械活化破坏了铁尾矿原始颗粒的微级配,导致铁尾矿的微填充作用减弱.增加活化时间,铁尾矿的颗粒均匀度下降,改变球料比能使铁尾矿微级配更加均匀,但均匀度均小于未活化的铁尾矿.

2) 机械活化能够激发铁尾矿的火山灰活性,机械活化40 min后的铁尾矿活性指数为65.5%,可满足用于水泥的火山灰混合材料的使用要求.球料比对机械活化激发铁尾矿的火山灰活性具有积极作用,机械活化30 min、球料比2∶1(Q9)铁尾矿的活性指数为68%,相比T40组提高2.5%.

3) 铁尾矿的掺入改变了原有体系的微观结构,减少了水化产物钙矾石、C-S-H凝胶及Ca(OH)2的含量,改变了水化产物的孔结构,使更多的CO2进入水化浆体中,导致碳酸盐类产物增加.