基于BP神经网络的双面软材料智能贴标机自动控制系统设计

2022-11-23钟明灯童慧芬

钟明灯,童慧芬,李 岩

(闽南理工学院,福建 泉州 362000)

0 引言

智能贴标机是一种被广泛应用于食品、医药、化妆品等领域的生产设备,该装置的主要功能是将具有商品信息的标签按照包装设计要求粘贴在商品的相应位置上。在智能贴标机内,控制系统是其构成的核心,控制系统对贴标机的运行进行有效控制,不仅可以提升其运行精度,也可以提高运行的稳定性与可持续性[1]。为了实现控制系统运行性能的提升,相关领域研究人员针对智能贴标机的控制系统开展了深入研究,并设计出多种贴标机控制方案,但由于诸多因素的影响,现有控制系统在应用到智能贴标机时,存在贴标精度低、控制效率低、错误动作无法被及时调整等问题,严重影响控制系统的运行精度以及智能贴标机的功能效果。为提高各类产品的生产效率,研发出一种双面贴标机装置,与单面贴标机相比,这种贴标机能够有效增加1倍的运行效率,但对其控制系统的运行速度要求也进一步提高[2]。当前BP神经网络常被应用于自动控制、预测估算等领域,并取得了显著的成效。BP神经网络的本质是在计算机中构建一种类似人脑神经网络的结构,通过对信息的不断训练,使其具备自主分析和解决问题的能力[3]。为了实现对双面软材料智能贴标机的高精度控制,本文引入BP神经网络设计自动控制系统。

1 系统硬件设计

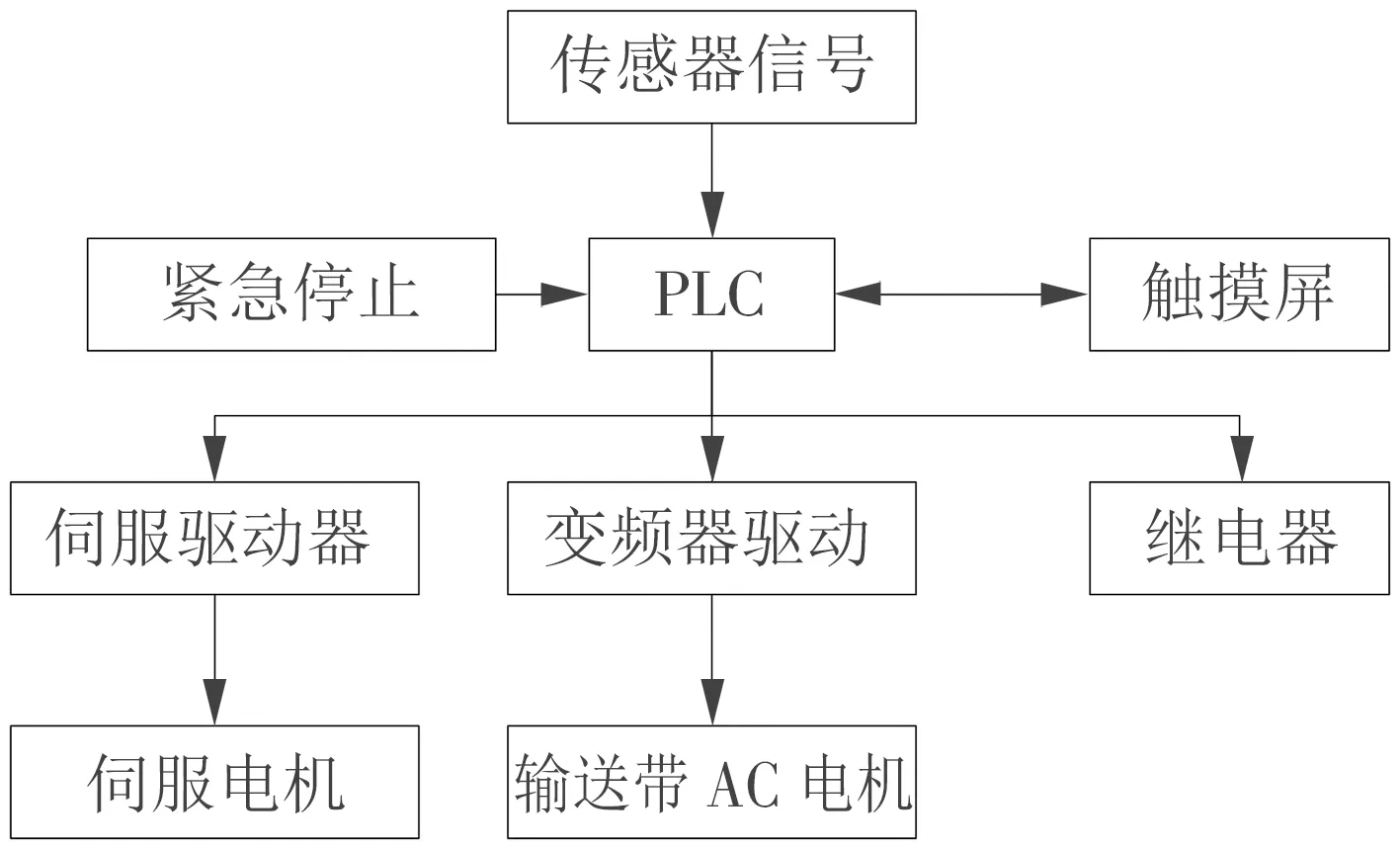

此设计中,将PLC作为系统的主要硬件,对应的系统硬件结构如图1所示。

图1 控制系统硬件结构组成示意图

从图1可以看出,本控制系统通过变频驱动和伺服驱动器实现贴标机伺服电机和输送带AC电机与PLC可编程逻辑控制器之间的连接,并通过应用接触屏硬件结构进一步提高本控制系统的交互性。同时,利用各个传感器采集信号并将其传输到PLC,经过分析可以针对贴标机的具体运行状态发出不同的控制指令,以此完成控制操作。根据图1中的硬件结构,本文主要针对控制系统中的PLC控制器和伺服驱动器进行优化选型设计。

1.1 PLC控制器选型

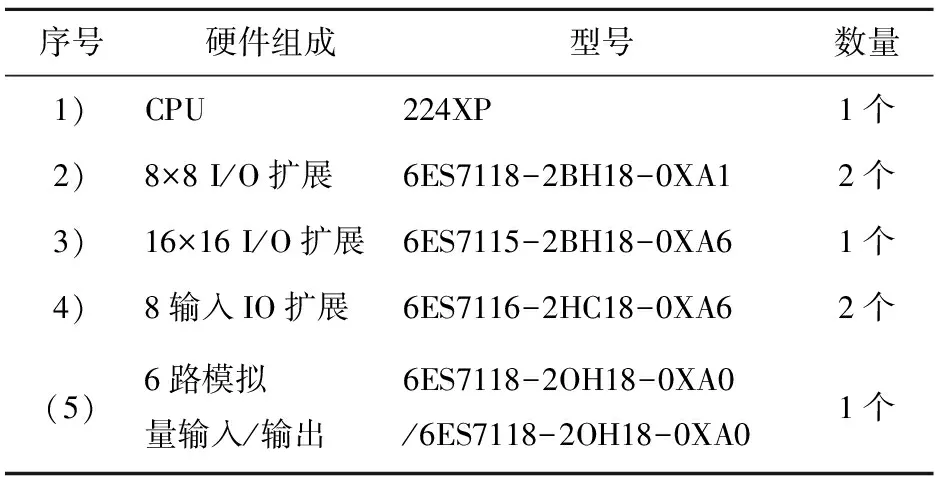

在明确双面软材料智能贴标机的运行特点后,针对PLC控制器进行选型。PLC控制器为整个控制系统中的主控制器,既要满足系统运行时的控制需要,同时又要符合贴标机在实际生产运行过程中的状态条件,要选择具有更高性价比、能够为生产企业带来降本增效效果的PLC控制器[4]。基于此,本文选用型号为FX5U-32-64-80MR-200的PLC控制器,该型号的控制器具有结构轻巧,运行可靠、迅速等优势。与其他相同功能的PLC控制器相比,具有更高的性价比。FX5U-32-64-80MR-200型号PLC控制器内置16入/16出(继电器),电源为AC电源,内置RS485端口(带MODBUS功能)和Ethernet端口。该型号控制器中包含SD存储卡,利用该存储卡可以在后续贴标机不断优化时,为控制系统提供更加方便的程序升级和批量生产设备的条件,进一步提高系统的控制效率[5]。除此之外,该型号PLC控制器中还包含如表1中的硬件结构。

表1 FX5U-32-64-80MR-200型号PLC控制器硬件组成

在表1中硬件配置的基础上,实现1个8位DI扩展,1个8位DI/DO扩展和一个16位DI/DO扩展,保证贴标机各个操作都能够通过控制器对其进行实时控制。除此之外,该型号PLC控制器通过以太网通讯处理器实现无线通信传输,并为控制系统提供以太网接口[6]。同时,在控制器中引入以太网通信处理器,能够进一步减少对PLC控制器的编程操作,并实现对数据监控和采集的同步运行。

1.2 伺服驱动器选型

在完成对PLC控制器的选型后,对贴标机伺服驱动器进行选型。由于伺服电机对于速度和位置的控制精度要求相对较高,因此需要为其配备符合其精度需要的伺服驱动器[7]。基于此,本文在设计此装置时,优先选择安川有限公司开发的SGDV-5E6A01A型号装置。根据开发商的设计需求,将对应型号的装置输出额定功率设定为0.35 kW,串行编码器为16位增量型;额定电压为三相AC170VV;运行功率为0.1 kW;使用电机为HG-KR053(B)/13(B);控制方式为用弦波PWM控制电流。在本文控制系统中,主要实现对贴标机双面软材料出标和集纸的控制,以及对双标盘转动的控制。SGDV-5E6A01A型号伺服驱动器与其他相同类型的伺服驱动器相比,具有调试简单、性能稳定可靠等特性,配合选择的FX5U-32-64-80MR-200型号PLC控制器能够组成一套完善、经济、可靠的贴标机控制解决方案,更加轻松地实现对贴标机运行操作的控制。

2 系统软件设计

2.1 贴标机虚拟运动轴配置

结合本文前述选择的FX5U-32-64-80MR-200型PLC控制器,利用该硬件结构中带有运动控制功能的虚拟运动轴对双面软材料智能贴标的SGDV-5E6A01A型号伺服驱动器进行位置控制,从而实现贴标控制操作。在对贴标机虚拟运动轴配置过程中,首先需要将STEP编程软件打开,在操作界面弹出的窗口中进行鼠标移动操作,点击操作界面中的“运动控制”功能项,选择与运动项目匹配的虚拟运动轴,操作右键点击其配置,对其进行命名操作处理。当电机旋转一次后,将其运动的距离控制为1 cm。进一步推算得出电机在运行过程中每个电机的运行距离为1/5 000=0.000 2 cm。在贴标机运行过程中,选择单向脉冲输出方式,将FX5U-32-64-80MR-200型PLC控制器Q00端口作为脉冲输出端口,当对应的Q01端口在运行时显示为输出方向端口时,可通过控制脉冲极性的方式,整体调整控制电机的运动方向[8]。在此基础上,根据前端设定的方向,集中调整电机运动方向,当前端脉冲的输出值>0时,可以认为在此种状态下装置的运行方向为正向,不需要对其极性进行调整,反之,若脉冲输出的极性初始值为负值,则实际贴标机运行过程中其电机的运动方向为负,需要对其极性进行调整。

再根据贴标机出标操作的控制需要,对贴标机虚拟运动轴进行配置,整个控制过程:对伺服电机的运行过程进行出标处理—对接传感器,检测其运行是否存在异常—启动伺服机开始作业运动,在此基础上,将前端的RPS输入点作为终端信号输入点,以此种方式实现对信号点的匹配。针对虚拟运动轴的运动曲线进行定义,当伺服电机以单速连续旋转的方式运行时,其运行速度是固定不变的。当RPS输入被激活时,伺服电机会在SGDV-5E6A01A型号伺服驱动器的驱动下开始运动,当运动的距离达到规定距离时停止。同时,为了实现对双面软材料智能贴标机的高精度控制,将贴标机不同控制动作及控制方案分别存储在不同的分区中,并在STEP编程软件中进行保存。最后,在STEP编程软件中用鼠标点击“生成”按钮,完成对贴标机虚拟运动轴的配置。

2.2 基于BP神经网络的PLC控制程序设计

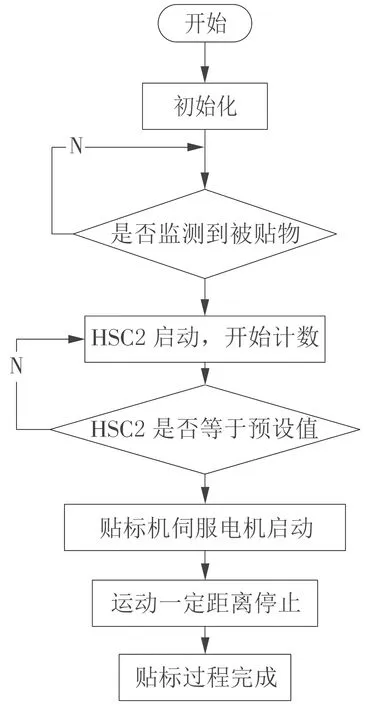

完成对贴标机虚拟运动轴的配置后,为了进一步提高控制系统的控制精度,结合BP神经网络对PLC控制程序进行设计和训练。当本文控制系统完成初始化后,系统等待检测被贴物传感器的输入信号,若在这一过程中被贴物传感器检测到物体,则此时高速计数器启动,并开始对贴标机传输带结构上的编码器输出脉冲进行计数操作,并实现对被贴物体位置的跟踪。其具体控制程序如图2所示。

图2 基于BP神经网络的PLC控制程序

将前述控制程序输入到BP神经网络,完成进一步的训练,通过BP神经网络输出的神经元表达式为

yi=f(Wjx-bj),

(1)

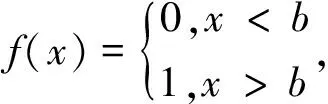

式中:yi为神经元输出结果;f为激励函数;Wj为输入加权项;x为神经网络输出矢量;bj为偏移项。式(1)中,激励函数可以根据本文控制系统的运行需要选择阈值型函数:

(2)

式中b为神经元偏置。根据式(2)对PLC控制程序进行训练,设置迭代次数为50次,并在训练过程中向BP神经网络提供已有的对应输出标准的数据,完成对神经网络的学习。针对自动控制系统神经网络进行学习,将已经完成调整的控制信息与对应的误差以及外部环境数据提供给神经网络。通过式(1)~(2),实现对神经网络输出结果的获取,根据输出结果进行判断,选择将结果输出,还是完成下一次迭代训练,最终将具有高精度条件的控制程序输出并导入到FX5U-32-64-80MR-200型PLC控制器,利用该控制器实现对双面软材料智能贴标机的运行控制。

3 控制系统应用效果对比

结合本文前述内容,实现对自动控制系统的理论设计,为了进一步验证本文引入BP神经网络后的控制系统在实际应用中的可行性和应用优势,选择将其与未应用BP神经网络算法的控制系统应用到相同型号的双面软材料智能贴标机上,并对其控制效果进行对比。首先,为了验证两种控制系统的控制速率,选择将贴标机的双头运行速度作为评价指标,分别利用两种控制系统对贴标机进行控制,并在控制过程中保证产品规格、运行环境温度、运行环境湿度、运行总时间等条件均保持一致情况下开展实验。贴标机双面运行速度的计算公式为

(3)

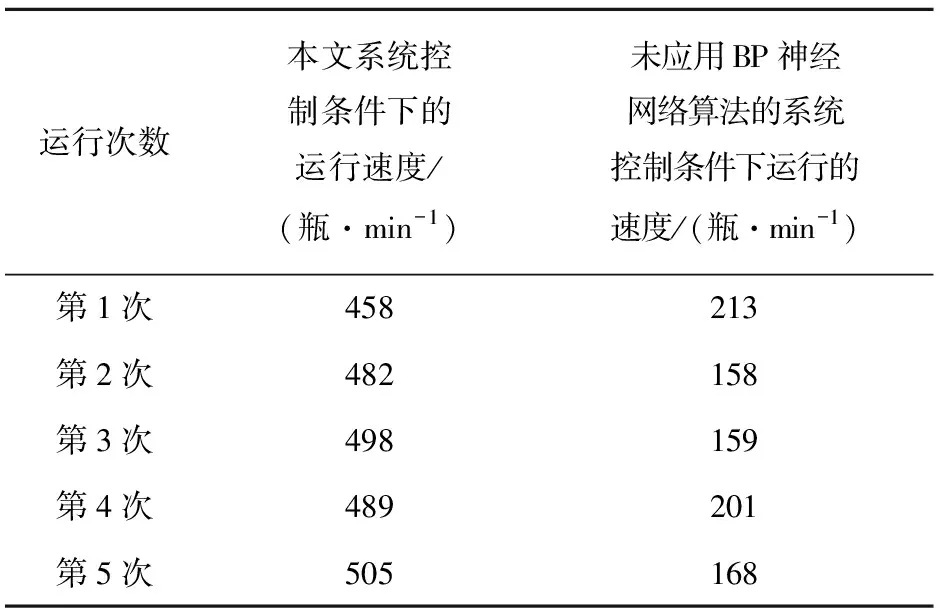

式中:v为贴标机双面运行速度;s为规定时间内完成贴标任务的产品数量;t为完成贴标任务的耗时。根据式(3)计算得出两种控制系统下贴标机的双面运行速度,并将其记录,见表2。

表2 两种控制系统控制下贴标机双面运行速度对比

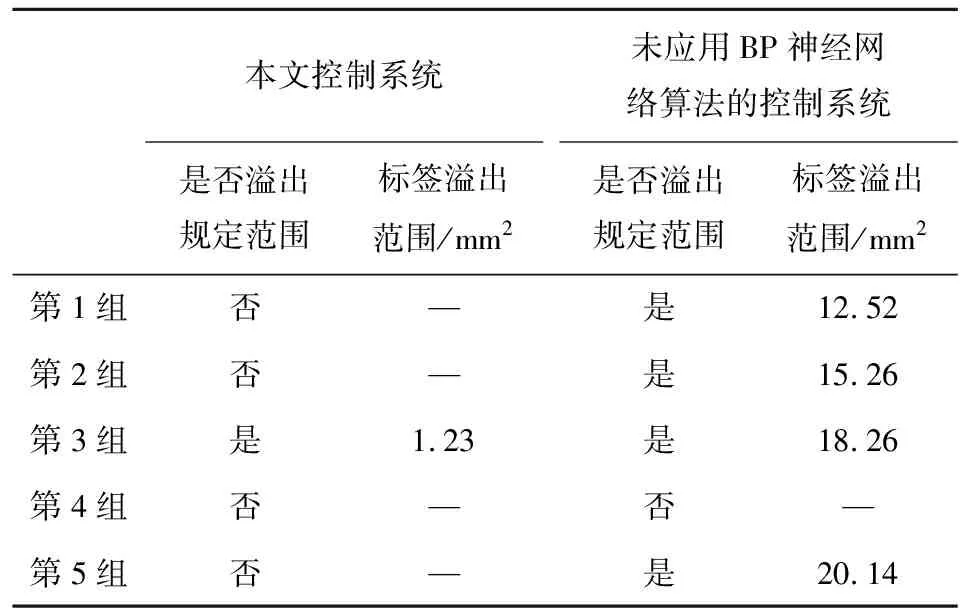

从表2中记录的数据可以看出,本文系统控制条件下5次的运行速度均在450瓶/min以上,而未应用BP神经网络算法的系统控制条件下5次运行速度均未超过220瓶/min。因此,通过前述结果分析得出,本文提出的自动控制系统实际上能够有效提高双面软材料智能贴标机的运行速度。为了进一步对本文控制系统的精度进行验证,随机在5次运行中抽取5组产品,并对比其贴标位置是否出现标签溢出规定区域范围的现象,若溢出则对其溢出部分的面积进行计算,并将得出的结果绘制成表3。

表3 两种控制系统下贴标情况记录表

通过对表3中记录的贴标情况进行分析得出,本文控制系统仅在第3组出现了标签溢出规定范围的情况,并且标签溢出范围的面积小于规定溢出上限5.00 mm2的要求。未应用BP神经网络算法的控制系统仅在第4组没有出现标签溢出规定范围的情况,其余均出现了严重标签溢出的问题,且溢出范围的面积均超过了规定标准的上限。因此,通过前述实验进一步分析得出,本文提出的基于BP神经网络的控制系统能够实现对双面软材料智能贴标机的快速和高精度控制,进而提升贴标机的运行效率。

4 结语

本文以双面软材料智能贴标机作为研究对象,将产品包装生产线的实际市场需求与学术研究进行结合,通过引入BP神经网络设计出一种全新的自动控制系统。将该系统应用到实际贴标机运行环境中,证明了系统能够实现对贴标机高精度和高效率的控制。尽管设计的控制系统在实际应用中具备了一定优势,但仍然有待提升的空间,需要进一步地完善和改进。例如在进行双面软材料贴标的过程中,若送标装置上的标签用完,则需要通过停机并由现场作业人员更换标签卷才能够实现对新标签卷的替换,这会造成贴标效率降低。因此,针对这一问题,在后续的研究中还将进行更加深入的研究,从而提高本文控制系统的适应范围。