超期服役加氢反应器的检验及安全评定

2022-11-22王步美王志成叶有俊王一宁赵建平

王步美, 王志成, 叶有俊, 王一宁, 赵建平

(1.江苏省特种设备安全监督检验研究院, 南京 210036;2.南京工业大学, 南京 210036)

某公司在对铂重整装置R501加氢反应器进行定期检验时,首次采用了超声波衍射时差法(TOFD)检测技术,从外表面检测到多处环焊缝内存在超标缺陷,缺陷位置如图1所示(图中S为南, E为东,N为北,W为西,H为环焊缝,Z为纵焊缝),结合超声检测(UT)和相控阵超声检测(PA),发现5处裂纹和1处埋藏缺陷,检测结果如表1所示,一条裂纹断续总长为1 386 mm。该反应器于1969年9月投入使用,在其接管与筒体及补强圈角焊缝部位均存在局部未熔合、未焊透等超标缺陷,投产后一直降压监控使用。该容器实际使用时间已有51 a,国内大部分同类型反应器已停止使用。设计压力为8.8 MPa,工作压力为3.9 MPa,设计温度为300 ℃,工作温度为290 ℃,内部介质为氢气、加氢蜡油。容器规格(外径×长度×壁厚)为φ1 800 mm×10 729 mm×55.0 mm(筒体)/60.0 mm(封头),材料为20Cr3NiMoA钢,内衬材料为耐热水泥+1Cr18Ni9Ti钢保护套。

加氢反应器是石油产品加工的关键设备,如果立即将其报废会造成巨大的经济损失[1]。筒体材料的屈服强度为579 MPa,抗拉强度为686 MPa。这种钢材的制造和焊接工艺性能差,返修难度大[2],且

图1 R501加氢反应器整体及缺陷位置示意

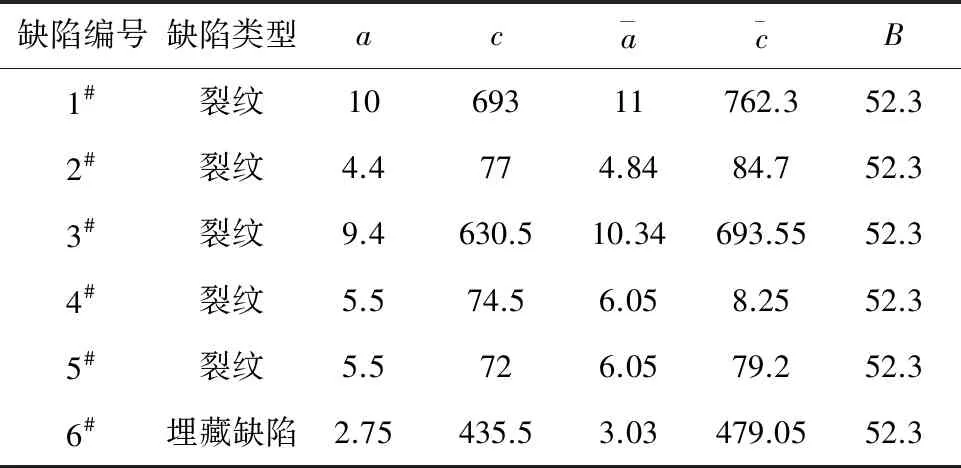

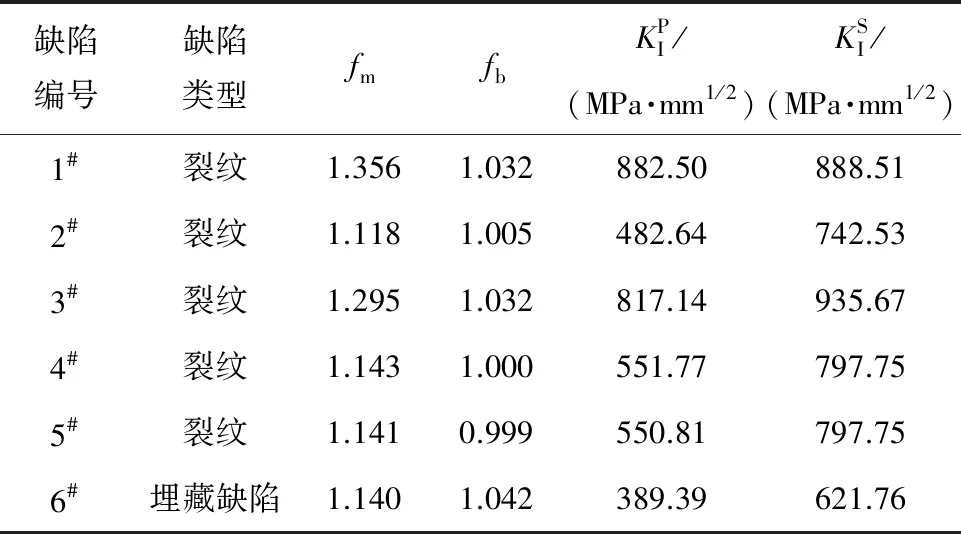

表1 R501加氢反应器缺陷检测结果 mm

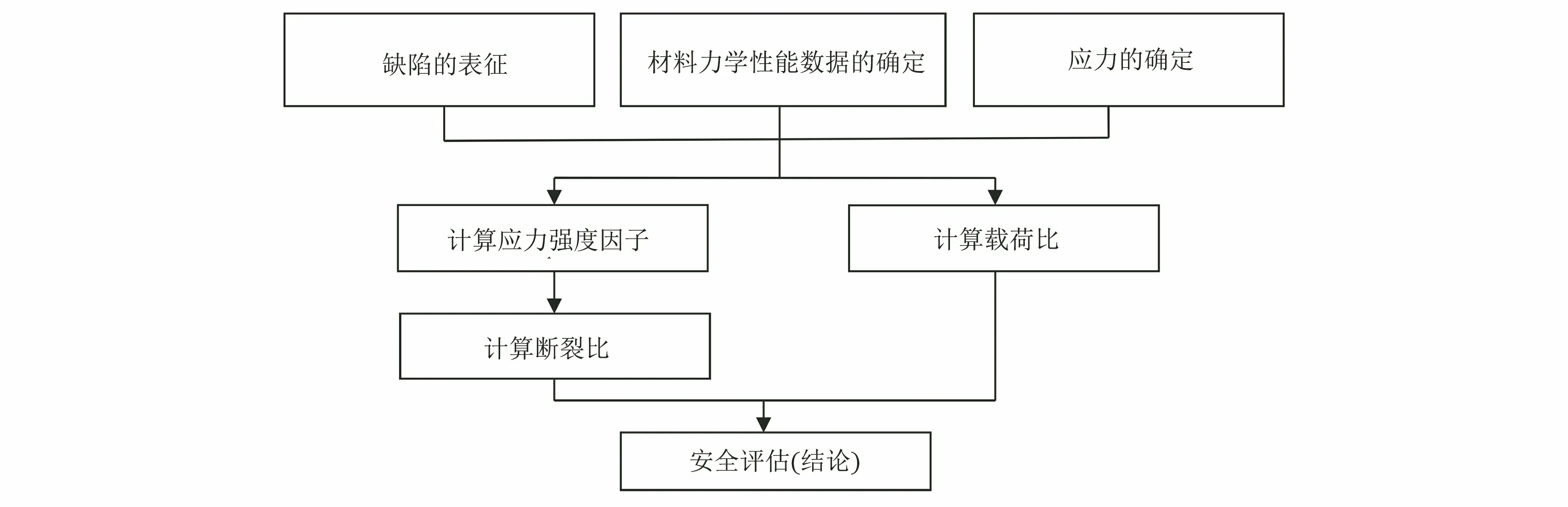

该设备运行时间远超设计使用寿命。依据安全技术规范,对焊缝上的缺陷进行安全评定,评估该加氢反应器焊缝保留缺陷在正常工况下能否继续安全运行3 a。

1 试验方法

在筒体H2环焊缝中心和偏离焊缝中心5 mm两处进行连续循环加载球压试验,获取两处的压力深度和载荷曲线,估算材料的力学性能和断裂韧性[3-7]。

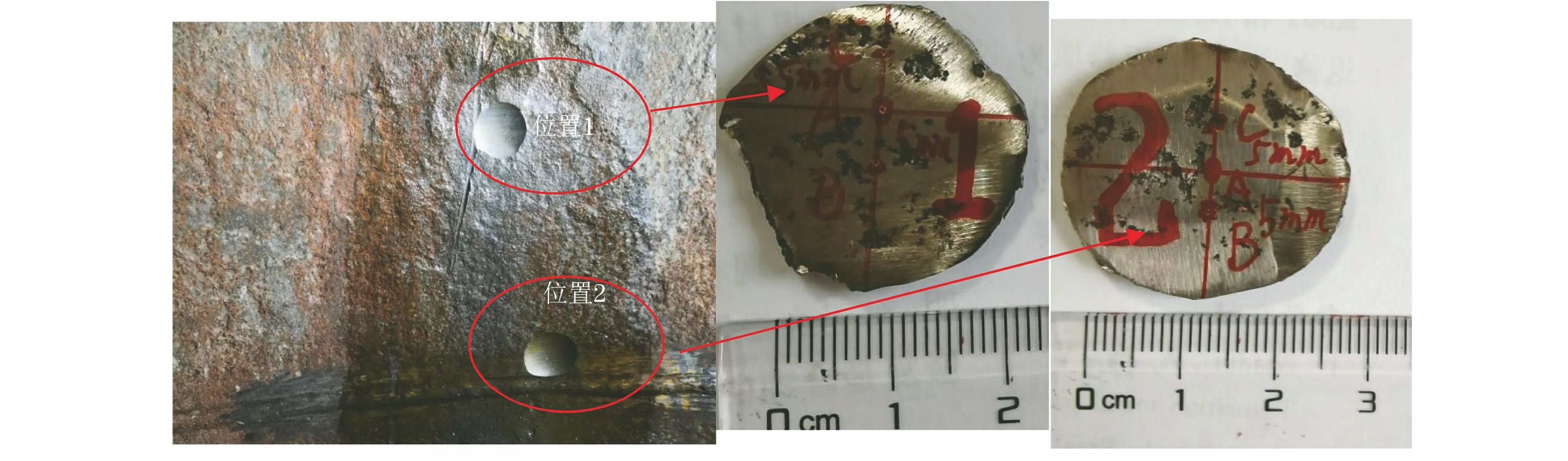

在筒体内壁H2环焊缝热影响区及其附近母材两处分别挖取直径约为26 mm的碟型试样(见图2,位置1为母材,位置2为热影响区)。采用线切割方式去除试样上的形变区后,对其进行显微硬度测试、金相检验和液压鼓胀破口分析。

图2 挖取位置及挖取试样的宏观形貌

依据GB/T 4340.1—2009 《金属维氏硬度试验 第1部分:试验方法》进行显微硬度测试,依据GB/T 13298—2015 《金属显微组织检验方法》和GB/T 6394—2017 《金属平均晶粒度测定方法》进行金相检验。采用线切割方式将试样割成1.5 mm厚的小薄片,对其进行液压鼓胀试验,试验结束后将鼓胀形成的断口在扫描电镜(SEM)下观察。

2 理化检验

2.1 力学性能测试

筒体H2环焊缝中心和偏离中心5 mm两处材料的力学性能如表2所示。

2.2 硬度测试和金相检验

母材处的显微硬度分别为201.1,209.7,205.3 HV。热影响区处的显微硬度分别为217.0,207.0,218.2 HV。可以看出热影响区处的显微硬度略高于母材处,但均未见明显异常。

表2 H2环焊缝中心和偏离中心5 mm处筒体材料的力学性能

对筒体材料进行金相检验,结果如图3所示,由图3可知:组织为贝氏体+网状分布的铁素体;晶界和晶内没有明显析出物,组织无明显变化;母材处晶粒度为2.5级,热影响区处晶粒度为3.5级,晶粒粗大。由于原奥氏体晶粒较大,材料含碳量较高,冷却速率较慢,因此铁素体呈网状分布。

图3 筒体材料的显微组织

2.3 扫描电镜分析

将液压鼓胀形成的断口在SEM下观察,结果如图4所示。断口布满韧窝,为典型韧性断口,材料韧性很好。断口局部有条形孔洞,表明该材料局部有夹杂物。

图4 液压鼓胀形成断口的SEM形貌

图5 平面缺陷常规评定程序示意

3 安全评定

3.1 安全评定方式

理化检验显示该加氢反应器经过51 a服役,材料硬度无异常,组织无变化,壁温小于材料蠕变温度,可排除介质疲劳、材料劣化、蠕变等失效模式。反应器内壁有耐热水泥和1Cr18Ni9Ti钢保护套,使用期间不会发生缺陷与介质直接接触的情况,可排除介质腐蚀和应力腐蚀,则潜在失效模式为裂纹应力集中导致的弹塑性断裂失效,或因净强度削弱导致的塑性失效。采用GB/T 19624—2019 《在用含缺陷压力容器安全评定》中双判据通用失效评定图方法进行平面缺陷的常规评定。

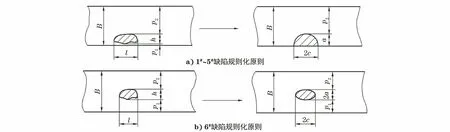

3.2 缺陷的表征

图6 1#~6#缺陷规则化原则示意

表3 1#~6#缺陷规则化后的尺寸 mm

3.3 材料力学性能的确定

受取样方法的限制,采用材料室温(20 ℃)力学性能评估该加氢反应器在设计温度300 ℃下的安全性。该加氢反应器材料在室温下的屈服强度为579 MPa,抗拉强度为686 MPa。金相检验和硬度测试结果表明:该加氢反应器材料的组织和性能没有发生明显劣化。API 579—2016 《合于使用评价》附录9F规定,对于未知化学成分的铁素体材料,室温断裂韧性为3 478 MPa·mm1/2,且材料的断裂韧性随温度的升高而变好。对于Cr-Mo钢,300 ℃下材料屈服强度和抗拉强度相对于室温下变化较小。采用离焊缝中心5 mm处获得的室温下的力学性能(屈服强度为427.74 MPa ,断裂韧性为2 748.34 MPa·mm1/2)来评估该加氢反应器在设计温度300 ℃下的安全性具有较大的安全裕度。

3.4 应力的确定

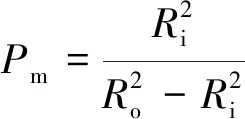

一次薄膜应力是由内压引起的,按无力矩理论公式(1)计算。压力为设计压力8.8 MPa,筒体外径Ro为1 910 mm,内径Ri为1 805.4 mm,则一次薄膜应力Pm为73.81 MPa。一次薄膜应力沿壁厚视为均匀变化,一次弯曲应力Pb为0 MPa。

(1)

根据加氢反应器工况,二次应力仅考虑焊接残余应力σR。根据标准σR=0.5σs(σs为评定温度下材料的屈服强度),由此引起的二次薄膜应力Qm为-213.5 MPa,二次弯曲应力Qb为427 MPa。

引入应力分安全系数,一次应力K1为1.5,二次应力K2为1.0,则Pm为110.72 MPa,Qm为-213.5 MPa,Qb为427 MPa。

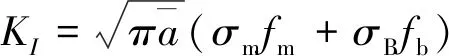

3.5 应力强度因子的计算

(2)

表4 1#~6#缺陷长轴点的裂纹构形因子和应力强度因子计算结果

3.6 载荷比Lr和断裂比Kr的计算

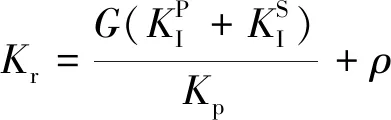

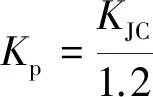

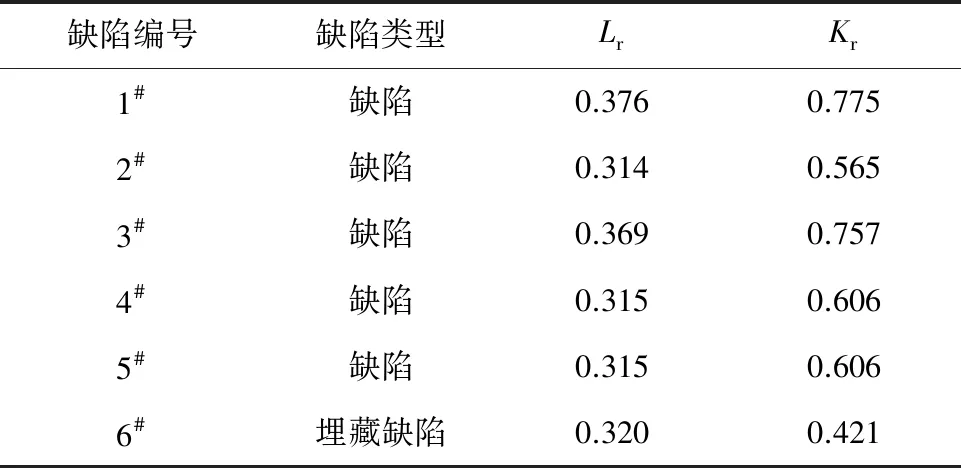

采用式(3)~(4)计算1#~6#缺陷长轴点的载荷比Lr。采用式(5)~(6)计算1#~6#缺陷长轴点的断裂比Kr,其中干涉效应系数G=1,ρ为塑性修正因子。

(3)

(4)

(5)

(6)

1#~6#缺陷长轴点载荷比、断裂比的计算结果如表5所示。

表5 1#~6#缺陷长轴点载荷比、断裂比的计算结果

3.7 安全评定结果

将1#~6#缺陷长轴点计算得到的Lr,Kr所构成的评定点(Lr,Kr)落在通用失效评定曲线中(见图7),评定点均位于安全区内,可知6处平面缺陷的常规评定结果为安全。

图7 加氢反应器的安全评价结果

4 结论及建议

(1) 服役超50 a的R501加氢反应器筒体的显微硬度无异常,晶粒粗大,组织为贝氏体+网状铁素体,组织未发生明显变化。

(2) 环焊缝上的6处缺陷能够满足GB/T 19624—2019中平面缺陷常规评定的要求,评定点落在失效评定曲线下方,满足使用的要求。

(3) 使用单位应严格执行装置操作规范,使用过程中应严格控制操作压力、操作温度,限定操作介质,防止使用过程中出现超温、超压与违章现象。根据TSG 08—2017 《特种设备使用管理规则》要求,对该反应器实施监控和防范措施。

(4) 使用过程中应重点关注检验发现存在缺陷的相关焊缝,对含缺陷焊缝进行TOFD在线监测。建议前4个月内,每个月开展一次TOFD监测,如缺陷没有扩展,后期可2个月开展一次TOFD监测,如发现缺陷发生扩展,应立即处理。

(5) 建议R501加氢反应器总监控使用时间不超过3 a。到每年年底,需根据监测结果重新进行评估,依据评估结果决定该加氢反应器能否继续使用。