物与信息混合驱动的带返修生产系统性能分析

2022-11-21陈文冲阮渊鹏李建国齐二石

陈文冲 阮渊鹏 李建国 齐二石

1.杭州电子科技大学管理学院,杭州,310018 2.天津大学管理与经济学部,天津,300072

0 引言

生产系统建模主要借助抽象化的数学模型、模型语言来描述生产系统的行为特征与变化规律,以识别瓶颈工序、在制品库存等关键属性,从而为优化和改善制造系统的性能、制定更加有效的生产控制与调度策略提供指导[1-2]。HUDSON等[3]基于ProModel仿真软件构建了面向异步生产系统性能的分析模型。JIA等[4]应用分解和聚合算法构建了不可靠生产系统的性能分析模型。仿真模型能对复杂生产系统进行较好的建模与性能分析,但存在模型运行时间长的问题;数学模型则能有效避免仿真模型的缺点。有学者针对以实物流为核心的生产系统性能分析问题,建立了Flow models[5]、Markov Chain模型[4]。

随着越来越多专业化信息工具的使用,以实物流为主的生产系统向以信息流与实物流(以下简称“两流”)为核心的自动化、数字化、智能化生产系统转变[6-8]。这种转变提高了系统的精准决策能力,但也提高了系统的不确定性。基于自动化制造系统构建的CPS架构[9]和以数字孪生技术为核心的制造车间分层管控模式[10]对构建信息作用下的现代化生产决策与管控平台具有重要作用,但它们难以识别系统运行过程中存在的问题,并制定相应的生产改善与控制策略来提高性能。

针对两流混合驱动的数字化生产系统性能分析问题,本文以含返修闭环异步串联生产系统为对象,研究建立系统稳态性能分析数学模型。首先,利用重叠分解法[11-12]将两流混合驱动的串联生产系统拆分成3个子装配系统和1个混合生产系统(含装配和拆卸两类过程)。而后,通过前向递归和反向递归方法对4个子系统中的关键参数进行迭代分析,确定稳态条件下的生产系统总体性能,并通过数值实验验证模型的有效性。最后,以工业缝纫机自动化生产线为实例,进一步验证模型的有效性,并识别生产系统瓶颈、不确定生产要素对系统生产率的影响等关键属性。

1 问题描述

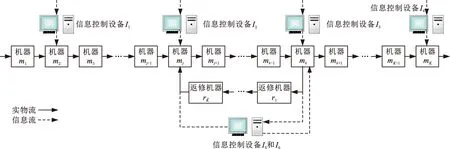

两流混合驱动的含返修闭环异步串联生产系统被广泛用于玻璃、钢铁、芯片、装配等领域[1,13]。该系统包括一条串联生产线(主生产线)、一条或多条返修闭环线,以及多种类型的信息控制设备。主生产线包含检验工位或检验设备,不合格产品经过返修闭环后再次进入主生产线的前工序进行加工;返修线可有效地提高生产系统的总生产率,降低系统因工件废弃造成的浪费,但提高了生产信息采集、分析与执行的复杂度。该生产系统主要存在两类信息流:①根据历史生产数据和需求数据,制定合理的生产计划,生成实时的生产指令以自动控制生产系统的运行,控制关键设备的生产率,避免过量生产或产生大量的在制品库存[14];②通过感知实时的工件质量数据,生成实时的返修指令以控制相应工序或设备对工件进行返修。复杂的生产系统结构和信息控制过程使面向该类生产系统的建模分析变得异常困难。

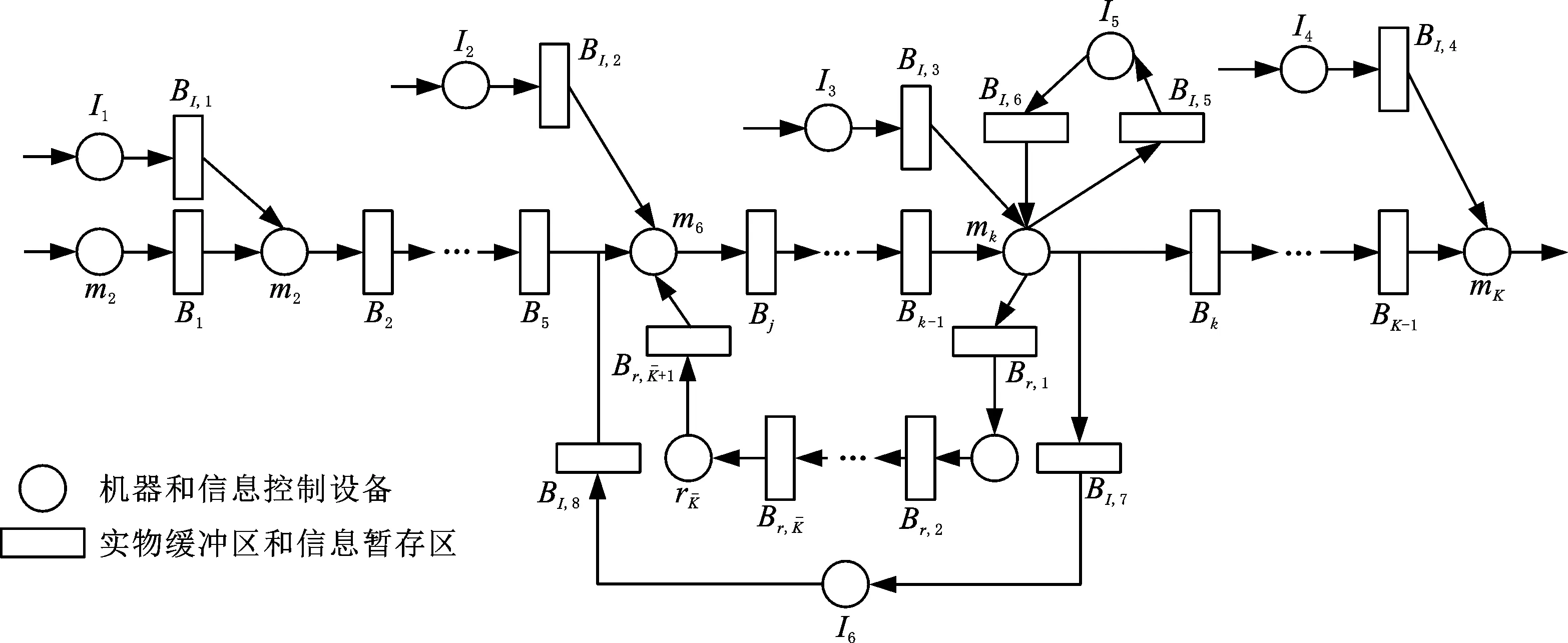

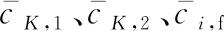

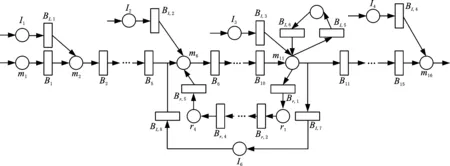

为降低运行总成本,两流混合驱动的含返修闭环异步串联生产系统只在关键工序配备信息控制设备,如图1所示,图中,实线箭头表示生产系统工件流,虚线箭头表示信息流。在该生产系统中,制造执行系统(MES)分别向信息控制设备I1~I4发送短期计划指令。4台信息控制设备分别根据生产计划指令独立控制机器m2、mj、mk、mK。信息控制设备I5、I6主要用来接收工件返修信息,并将处理后的工件返修信息反馈至机器mj和mk。为应对生产系统中的不确定因素,在加工机器间设立缓冲区,在机器与信息控制设备间均设立信息暂存区(主要用来存储信息控制设备发送的信息指令),以避免随机扰动事件造成不必要的生产系统性能损失。若信息暂存区的容量过大,系统动态调整信息控制指令的能力较弱;容量过小,则有可能因信息控制设备的随机故障而影响整个系统的生产性能。

图1 信息流与实物流混合驱动的含返修闭环异步串联生产系统物理结构

(2)信息控制设备Iz(z=1,2,…,6)有两种状态:运行状态和故障状态。当处于运行状态时,信息控制设备单位时间向相应的机器(如设备I1对应机器m1、I2对应机器mj)发送cI,z(由具体的生产需求和生产参数决定)次信息控制指令;否则,不产生信息指令。

(3)机器mi的平均故障时间间隔与修复时间均是随机变量,且服从参数为λi和μi的指数分布;返修机器rv的平均故障时间间隔与修复时间均是随机变量,且服从参数为λr,v和μr,v的指数分布;信息控制设备Iz的平均故障时间间隔与修复时间均是随机变量,且服从参数为λI,z和uI,z的指数分布。所有机器和信息控制设备的状态相互独立。

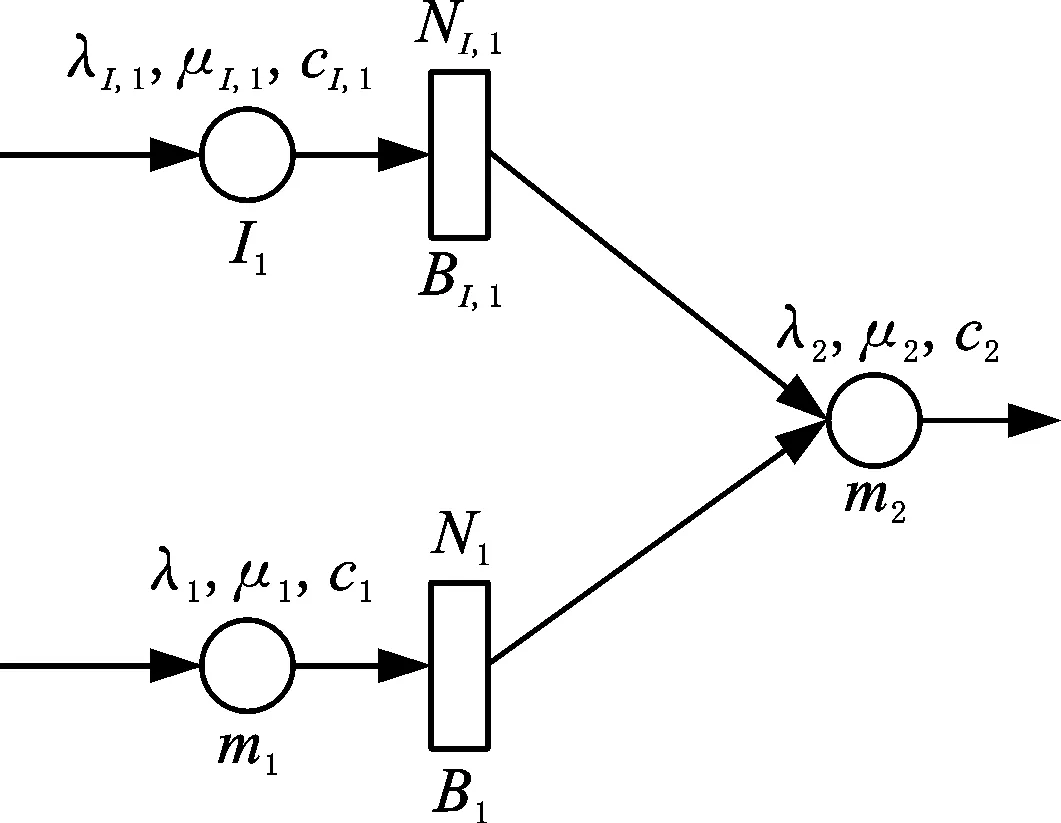

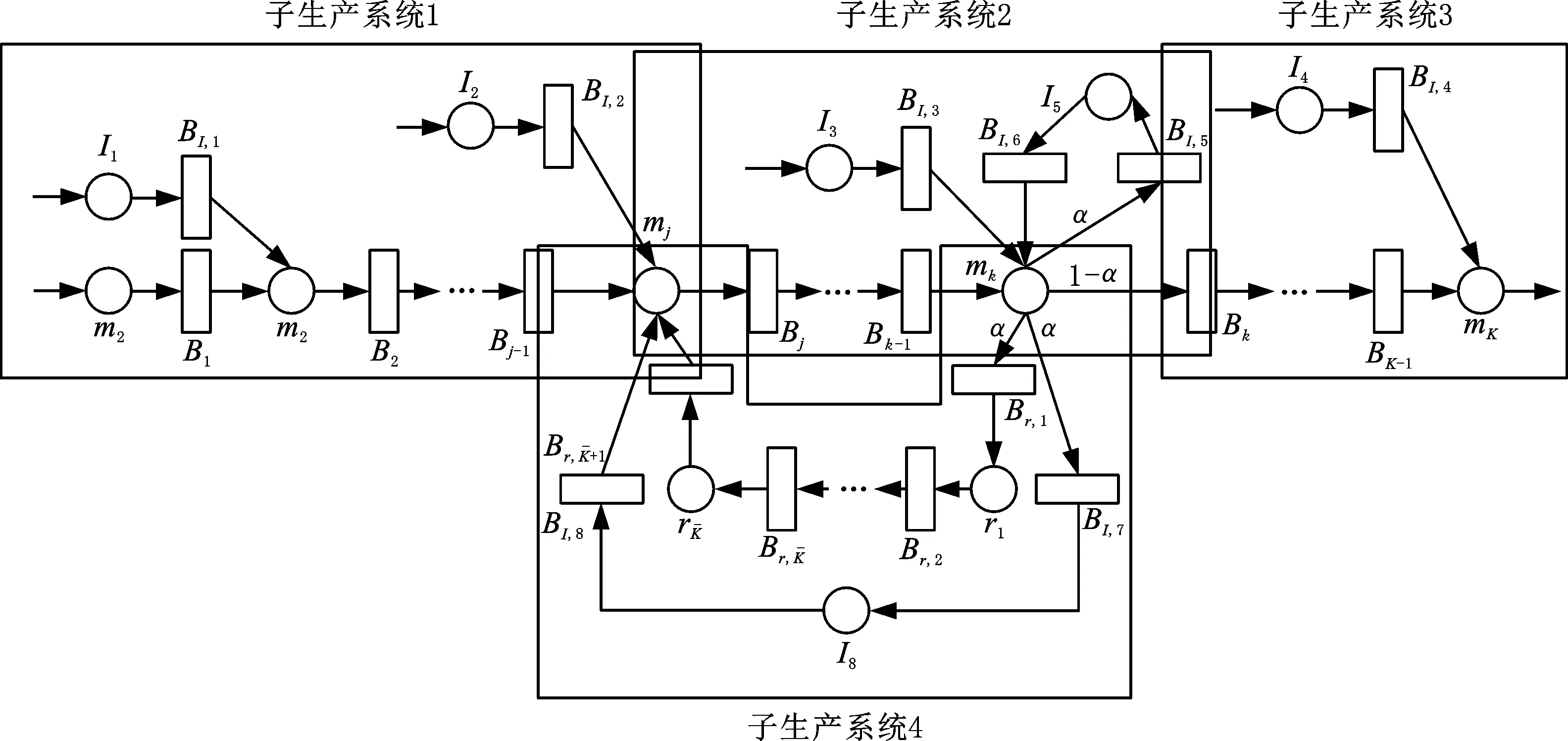

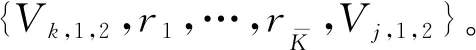

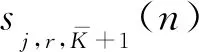

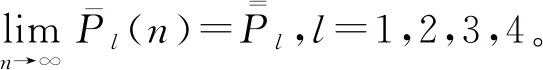

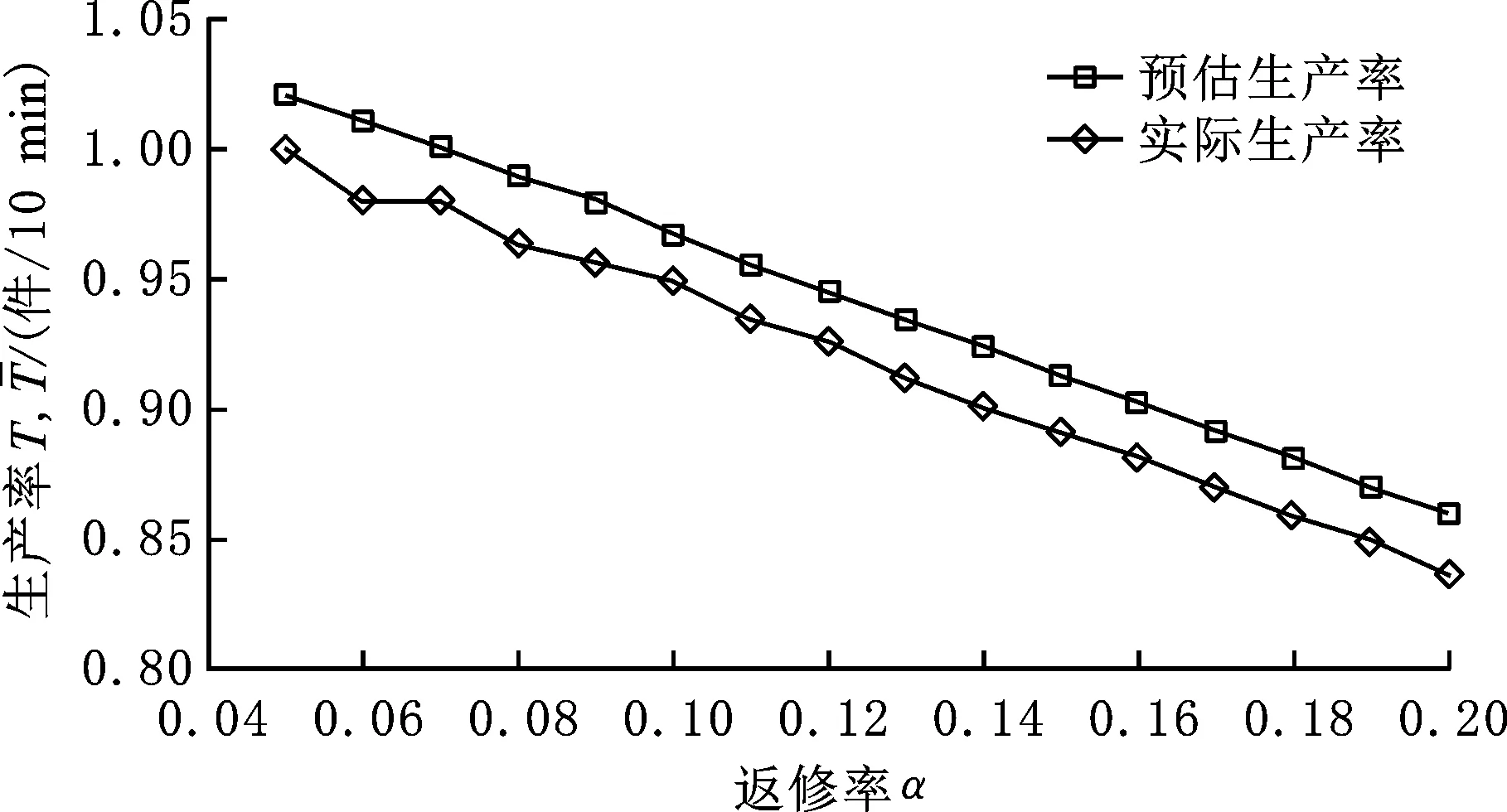

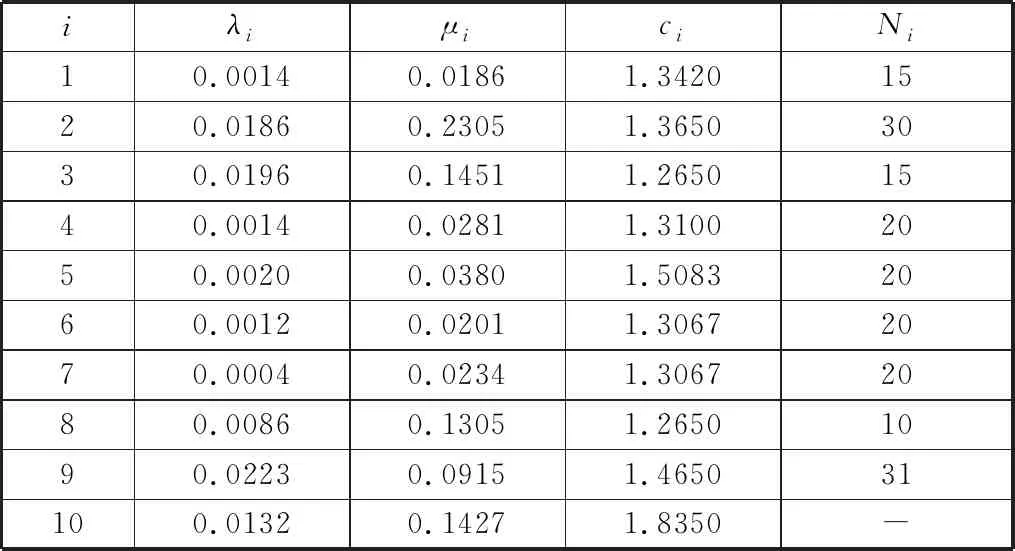

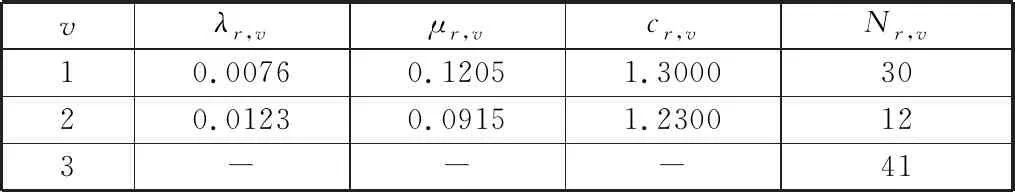

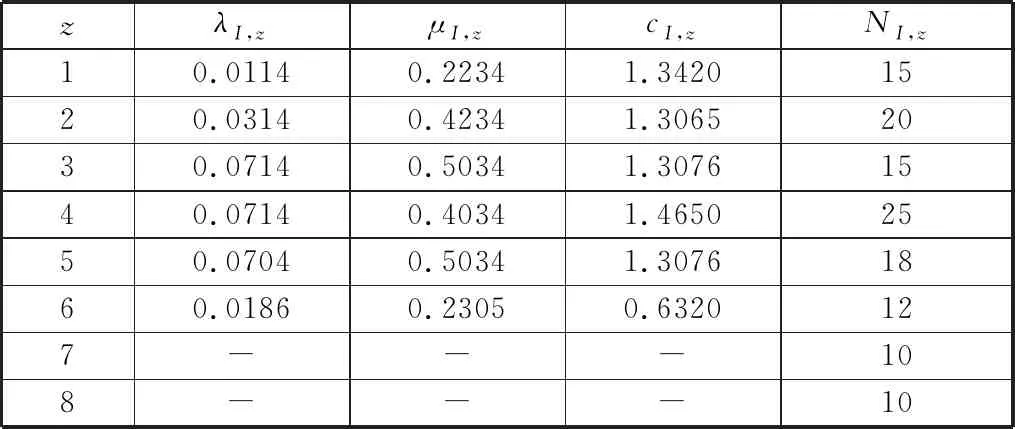

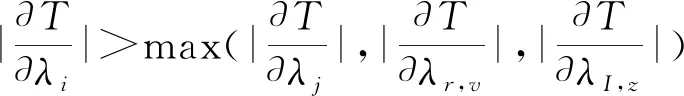

(4)缓冲区Bi、Br,v和信息暂存区BI,z对应的容量分别为Ni、Nr,v、NI,z,且0 (5)首台机器或信息控制设备均不会处于饥饿状态,最后一台机器或信息控制设备均不会被堵塞;若某机器的任一紧前缓冲区或信息暂存区为空,则该机器或控制设备处于饥饿状态,如缓冲区B1或BI,1为空,机器m2处于饥饿状态;若某机器的任一紧后缓冲区或信息存储区被填满,则该机器处于堵塞状态。 (6)工件被机器mk加工后,以概率α出现质量缺陷并通过返修系统进行返修。如图2所示,缺陷工件将传输至缓冲区Br,1,其对应的修复信息将分别发送至信息暂存区BI,5和BI,7;如果缓冲区Br,1、信息暂存区BI,5和BI,7的任意一个被填满,机器mk将被堵塞。 图2 信息流与实物流混合驱动的含返修闭环异步串联生产系统结构约简图 (7)与主生产线相比,返修闭环向机器mj供应半成品具有更高的优先级,如BI,8的返修信息比BI,2的计划信息具有更高的优先级。 (8)生产系统是异步的,即至少存在两台加工速度不同的机器和信息控制设备。 (9)基于微分方法建立生产线性能分析模型,即无穷少的工件在Δt时间内被加工且被传输至对应的缓冲区,无穷少的生产指令在Δt时间内被生成且被传输至对应的信息暂存区。 上述假设中,假设(3)广泛应用于生产系统的性能分析[12,15]。综上所述,本文研究的问题可定义为:在上述假设条件下,在加工机器和信息控制设备均不可靠的情形下,建立两流混合驱动的带返修闭环异步串联生产系统稳态性能分析模型,识别系统的关键属性,为制定合理的改善对策提供指引。 单一信息控制下的串联生产系统是含返修闭环异步串联生产系统的基本组成单元,等同于将工件实物与加工信息进行装配或将加工信息与工件实物进行拆卸的系统。因此,可采用重叠分解法[12]将该系统拆分成多个独立的串联子系统,并利用前向递归算法和反向递归算法建立子系统关键生产参数的递归方程。递归方程收敛时,可用收敛后的参数测算生产系统性能。 图3为单一信息控制下的双机器异步串联生产系统的结构约简图,信息控制设备I1可根据工件需求生成最优的生产控制指令,通过实时控制机器m2的生产节奏,防止过量生产。根据重叠分解原理,图2所示的生产系统可以拆分成2条串联的子生产系统(m1,B1,V2,1)和(I1,BI,1,V2,2),其中,V2,1、V2,2为根据m2拓展的虚拟机器,它们的生产参数与m2相同。 图3 单一信息控制下的双机器异步串联生产系统结构 (2)缓冲区B1在第n+1步为空的概率为 (1) (4)缓冲区BI,1在第n+1步为空的概率为 (2) (3) 多台机器组成的串联生产系统可视为加工信息与对应工件组合的装配系统(图4),以及加工信息与工件实物拆分的拆卸系统(图5)。本节重点通过前向递归和反向递归算法,建立多工序装配系统的性能分析模型。根据2.1节所示的重叠分解原理,将图4所示的系统拆分成上层子系统(I1,BI,1,VK,1)和下层子系统(m1,B1,m2,B2,…,mK-1,BK-1,VK,2)。定义虚拟机器VK,1和VK,2来计算缓冲区BI,1和BK-1为空的概率,则分解后的上层子系统和下层子系统的聚合迭代可通过对虚拟机器生产能力的递归来实现,详细的参数递归过程如下: 图4 多机器异步装配系统结构约简图 图5 多机器异步拆卸系统结构约简图 (2)上层生产系统中信息控制设备I1的堵塞率bI,1(n+1)、虚拟机器VK,1的饥饿率sK,1(n+1)分别为 (4) 其中,eI,1、eK分别表示设备I1和mk的不可靠度。缓冲区BI,1在第n+1步为空的概率为 (4)下层生产系统的机器的堵塞率bi(n+1)、反向递归生产速度ci,b(n+1)、饥饿率si(n+1)和前向递归生产速度ci,f(n+1)分别为 (5) 基于上述过程,可推断出递归过程(即步骤(1)~步骤(4))收敛且具有以下属性: (2)解的唯一性。上述极限值是递归过程对应稳态方程的唯一解。 (3)系统的稳态生产能力。系统的稳态生产能力计算公式为 (6) 将上述递归迭代方程中的机器饥饿概率sI,1(n)、sM(n)用阻塞率b1(n)、bI,1(n)替代,即可建立适用于图5所示拆卸系统的性能估计模型。 (a)带返修闭环异步串行生产系统结构分解 (7) 其次,定义子生产系统3中mK的虚拟机器VK,1、VK,2,则该系统可进一步拆分成子系统{Vk,2,mk+1,…,VK,1}和{I5,VK,2}。此时,子系统{Vk,2,mk+1,…,VK,1}中虚拟机器Vk,2、VK,1的生产速度ck,2和cK,1,子系统{I5,VK,2}中虚拟机器VK,2的生产速度cK,2可通过如下公式计算得到: (8) 同理,定义子生产系统1中机器m2的虚拟机器V2,1、V2,2,虚拟机器Vj,2的虚拟机器Vj,2,1、Vj,2,2,则该系统可进一步拆分成子系统{m1,V2,1,…,Vj,2,1}、{I1,V2,2,…,Vj,2,1}和{I2,Vj,2,2}。此时,子系统{m1,V2,1,…,Vj,2,1}中虚拟机器V2,1、Vj,2,1的生产速度c2,1和cj,2,1、子系统{I1,V2,2,…,Vj,2,1}中虚拟机器V2,2的生产速度c2,2,子系统{I2,Vj,2,2}中虚拟机器Vj,2,2的生产速度cj,2,2可通过如下公式计算得到: (9) 最后,定义子生产系统2中Vk,3的虚拟机器Vk,3,1、Vk,3,2、Vk,3,3,则该系统可进一步拆分成子系统{Vj,3,mj+1,…,Vk,3,1}、{I3,Vk,3,2}和{Vk,4,I4,Vk,3,3}。此时,子系统{Vj,3,mj+1,…,Vk,3,1}中虚拟机器Vk,3,1的生产速度ck,3,1、子系统{I3,Vk,3,2}中虚拟机器Vk,3,2的生产速度ck,3,2、子系统{Vk,4,I4,Vk,3,3}中虚拟机器Vk,3,3的生产速度ck,3,3可通过如下公式计算得到: (10) 根据式(7),可建立子生产系统4相关参数的递归方程: (11) 上述递归过程的初始条件为 bk,r,1(0)=bk,I,5(0)=bk,I,7(0)=bj,j(0)=1 ck,1,1(0)=ck,1,2(0)=αck 根据式(8),建立子生产系统3各相关参数的递归方程: (12) 其中,sK,K-1(n)为机器mK在第n次迭代中由缓冲区BK-1引起饥饿的概率,bk,k(n)为机器mk在第n次迭代中由缓冲区Bk引起堵塞的概率,sK,I,4(n)为机器mK在第n次迭代中由缓冲区BI,4引起饥饿的概率。 上述递归过程的初始条件为 sK,I,4(0)=0 ck,2(0)=(1-α)ck 同理,根据式(9),建立子生产系统1各相关参数的递归方程: (13) 其中,cj-1,1,f(n+1)、cj-1,2,f(n+1)分别为机器mj-1在生产线{m1,V2,1,…,Vj,2,1}和{I1,V2,2,…,Vj,2,1}中的前向递归值,s2,1(n)为机器m2在第n次迭代中由缓冲区B1引起饥饿的概率,s2,I,1(n)为机器m2在第n次迭代中由缓冲区BI,1引起饥饿的概率,sj,j-1,1(n)为机器mj在第n次迭代中由生产线{m1,V2,1,…,Vj,2,1}中的缓冲区Bj-1引起饥饿的概率,sj,j-1,2(n)为机器mj在第n次迭代中由生产线{I1,V2,2,…,Vj,2,1}中的缓冲区Bj-1引起饥饿的概率,sj,I,2(n)为机器mj在第n次迭代中由缓冲区BI,2引起饥饿的概率。 上述递归过程的初始条件为 sI,1(0)=0 sj,I,2(0)=0 最后,根据式(10),建立子生产系统2各相关参数的递归方程: (14) 递归过程的初始条件为:bk,I,5(0)=1,ck,3,3(0)=ck。 基于上述递归迭代过程,可推断出该带返修闭环的异步串联生产系统关键属性: (1)4.1节的参数递归迭代方程均收敛于相应的常数。 (15) 根据不同参数的取值范围,选取近2300个数值组合进行数值实验。为对比分析模型的性能,基于FlexSim 17.2同步建立对应仿真模型。每个计算样本分析模型的精确性可表示为 (16) (a)不同K值下的分析模型性能测算误差 图8 不同α对应的生产率 表1 数值实验中机器mi和缓冲区Bi有关的生产参数 表2 数值实验中返修机器rv和缓冲区Br,v有关的生产参数 表3 数值实验中信息控制设备Iz和缓冲区BI,z有关的生产参数 由上述数值分析结果可知,本文构建的分析模型可有效测算混合驱动的含返修闭环异步串联生产系统的性能。基于此模型可进一步分析该系统的关键属性,如瓶颈设备识别、因信息不确定带来的生产系统性能损失、带信息驱动机制和不带信息驱动机制的生产系统库存水平差异等。 本节以工业缝纫机数字化生产系统为实例验证分析模型的有效性。如图9所示,该生产系统包含1条主生产线和1条返修闭环,主生产线中的工序和返修线中的工序均是异步的,且会发生随机失效。工序平均故障间隔时间和修复时间均服从指数分布。信息系统对关键工序进行监控,采集并分析实时生产过程的数据。考虑数据保密性,本节对实例的结构和参数进行了适当的简化,但简化后的参数不影响模型的实用性。该生产系统主要包含三大类工艺过程:机加工(工序1~工序5)、喷漆(工序6~工序11)、装配(工序12~工序16)。返修线开始于工序11(产品测试工位)。不合格产品从工序11流出,进入返修线,完成返修操作后重新流入工序6。无缺陷产品将从工序11直接传送至工序12。产品在工位之间的传输通过传送带实现。MES通过信息控制设备控制生产系统中的关键工序即工序2、6、11、16的速度,实现按需生产和控制在制品库存。工序11对应的信息控制设备可采集实时的产品质量信息,MES对采集到的质量信息进行加工处理后,生成产品返修信息并传输给该控制设备。该控制设备根据接收的返修信息分别控制工序6和工序11的加工过程。图9所示的缝纫机生产系统可约简成网络结构图(图10)。生产系统加工参数、缓冲区容量、信息暂存区容量等信息如表4~表6所示。生产系统的工件返修率α=0.14。根据式(11)~式(14)可计算出该生产系统的稳态生产率。分析模型测算的生产率近似值为384件/天。与实际数值相比,该模型的测算误差为4.2340%。生产需求为116件/天时,信息控制设备生成信息控制指令的速率为116次/天。此时分析模型的测算误差仅为3.9872%。误差在可接受的范围内,可用该模型分析缝纫机生产系统的稳态性能与关键属性。 图9 工业缝纫机数字化生产系统物理结构图 图10 工业缝纫机数字化生产线构约简图 表4 工业缝纫机数字化生产线机器mi和缓冲区Bi有关的生产参数 工序瓶颈识别对提高生产系统的性能具有重 表5 工业缝纫机数字化生产线返修机器rv和缓冲区Br,v有关的生产参数 表6 工业缝纫机数字化生产线信息控制设备Iz和缓冲区BI,z有关的生产参数 表7所示为参数λi(∀i)、λI,z(∀z)分别增大0.0002或0.0004时的系统稳态生产率。工序m7、m12是该数字化生产系统的瓶颈工序。生产管理者若要制定改善对策,提高生产系统性能,应重点提高工序m7和m12的性能,制定对策以延长工序的平均故障间隔,缩短工序故障修复时间,提高加工速率等。 表7 不同λi或λI,zλi值下生产系统的性能 信息控制设备对生产系统性能有显著影响的不确定要素如下:①信息控制设备的可靠性;②信息控制设备cI,5、cI,6对实时缺陷信息反馈的延迟。信息控制下的生产系统存在很多造成实时决策信息延迟的因素,这些延迟可能会使相应的信息控制设备变成整个生产系统的瓶颈,影响系统总体性能。本节通过改变参数eI,z(z=1,2,3,4)和信息决策效率cI,z(z=5,6)来设置不同的数值实验,以观测信息控制设备的不确定要素对生产系统性能的影响。如图11所示,改变eI,z时,信息控制设备I2有可能将转变成生产系统的瓶颈设备。当设备可靠性eI,1<0.68或eI,3<0.66或eI,4<0.68时,或当信息决策效率cI,5<0.50或cI,6<0.50时,信息控制设备的引入会显著降低生产系统性能。因此,企业在推广数字化生产线应用的同时,不能仅关注信息控制设备在降低在制品库存、防止过量生产的积极作用,也应重点考虑信息控制设备不可靠性对生产系统总体性能的影响。图11a中,信息控制设备I2的可靠性对生产率的影响最大,其次为I4、mI和I3。 (a)不同eI,z对应的系统生产率 本文以混合驱动的含返修闭环异步串联生产系统为研究对象,通过重叠分解法、前向递归与反向递归迭代算法,建立了该系统稳态下的性能分析模型,识别并分析了系统的关键属性,结合含返修闭环异步串联生产系统的物理结构,设计了多组数值实验并分别通过仿真模型和本文构建的分析模型测算每组实验对应的生产系统稳态生产率。实验结果表明,本文构建的分析模型稳态生产率测量误差大多数情况都在5%以下,分析模型有效。而后,将分析模型应用于测算实际工业缝纫机数字化生产系统的稳态性能,识别该实际生产系统瓶颈并评价不可靠信息控制设备对系统总体性能的影响。实例研究结果表明,当信息控制设备不可靠性低于某个阈值时,该信息控制设备将转变整个生产系统运行的瓶颈。因此,面向数字化、智能化生产系统的设计与改善,应综合考虑实物流和信息流的影响。

2 单一信息控制下的异步串联生产系统性能分析模型

2.1 双机器异步串联生产系统性能的分析模型

2.2 多机器异步串联生产系统的性能分析

3 混合驱动的含返修闭环异步串联生产系统的结构分解

4 基于递归迭代算法的含返修闭环异步串联生产系统性能分析模型

4.1 状态转移规则分析与建模

4.2 模型收敛性分析

4.3 模型精确性分析

5 实例分析

5.1 生产系统瓶颈识别

5.2 信息控制设备对生产系统生产率的影响

6 结语