大风江大桥无封底预制混凝土底板套箱施工技术

2022-11-19蒙隆

蒙 隆

(广西欣港交通投资有限公司,广西 南宁 530022)

0 引言

深水承台施工作为桥梁施工的重点和难点,一直备受各方的关注和研究。目前行业内通用的方法有钢板桩围堰施工、套箱围堰施工、双臂钢套箱围堰施工、沉井施工等。其中,套箱施工作为深水承台常用的一种施工工艺,在大于4 m的水深条件下有着较大的工艺优势,其操作简单、安全风险低、工艺成熟,深受从业者青睐,但其钢材消耗量大,钢材回收率不高,往往导致工程费居高不下。而钢套箱施工工艺在整体不变情况下,通过微创新调整套箱的用钢量、提高钢材的使用率,是各个施工单位控制成本的重要手段。

本文以G228广西滨海公路大风江大桥6#~9#深水承台为例,基于可靠度理论,在满足各项安全性能的前提下,对套箱进行微创新,设计使用预制混凝土作为套箱底板,取消封底混凝土,套箱侧板兼用承台模板的施工技术,极大节约了钢材的使用量,同时在施工进度和施工质量方面,与常规钢结构底板套箱采用的施工工艺相当,为工程节约了大量成本。

1 工程项目概况

大风江大桥是打通滨海公路的关键工程,项目位于广西钦州市和北海市境内,是连接两市的重要交通枢纽。项目主体工程为大风江大桥,跨越大风江,桥梁总长1 386 m,主桥长490 m,引桥长896 m。其中,主桥为(85+2×160+85)m预应力混凝土连续梁桥,钦州和北海两侧引桥均为40 m长的预制T梁。根据实际条件,6#~9#承台采用套箱围堰施工,其他承台均采用锁扣钢板桩围堰施工。桥位最高潮位为+3.98 m,最低潮位为-2.55 m,平均潮位为0.54 m,潮水涨落高差大。所有承台均位于大风江水域范围内。

2 无封底预制混凝土底板套箱工艺简介

无封底预制混凝土底板套箱主要原理为:采用一种反压支承,焊接在钢护筒上,提供反压力,代替常规有封底的钢结构底板套箱中封底混凝土与钢护筒之间的粘结力,用来抵抗承台施工前向上的浮力以及承台施工时承台混凝土自重,同时在底板内设置钢筋,并设置加厚段的圈梁、次梁,加大底板刚度,提高结构安全系数。本工程无封底预制混凝土底板套箱采用底板包侧板结构形式,钢套箱侧板(兼承台模板)高度根据承台标高和水深设计,调节砂层厚度为0.25 m。钢套箱由侧板、混凝土底板、内支撑系统、悬吊下放系统、反压系统等五部分组成。其中,侧板结构由面板、面板加劲肋、竖肋组成;底板由混凝土底板、圈梁、次梁、反压支撑及抗滑移支撑组成;支撑系统是在套箱内设置两道围檩+十字支撑,分别在承台顶部+0.4 m、+3.2 m处,套箱围檩采用2Ⅱ32a型钢,内支撑采用φ426 mm×6 mm钢管;套箱悬吊系统吊点为8个,采用4台连续作用千斤顶将钢套箱同步下放;反压系统主要由护筒周边的反压杆、反压牛腿、拉压杆、拉压牛腿以及最终体系转换后的剪力杆组成。其构造断面图见图1。

图1 钢套箱构造断面图(cm)

3 施工工艺流程

无封底预制混凝土底板套箱主要施工工艺流程如下:

(1)桩基础施工完毕,拆除钢平台,在后场预制混凝土底板和制作侧板,准备相应的辅助设施。

(2)在钢护筒上搭设套箱安装平台,安装预制底板,连接底层侧板,安装湿接缝模板和钢筋,浇筑湿接缝。

(3)拼装套箱的侧板、围檩及内支撑,安装下放系统,完成套箱的整体拼装。

(4)启动下放系统,将套箱底板提离拼装平台,拆除套箱拼装平台,整体下放套箱至设计位置。

(5)焊接反压牛腿,水下安装底板封底的环板和砂袋,水下封堵底板与钢护筒间的间隙。

(6)围堰内抽水,焊接底板剪力杆,拆除上部反压杆,完成受力体系转换,浇筑25 cm调平层,施工承台。

(7)分节拆除套箱侧板,重复使用,围堰施工完毕。

3.1 套箱侧板制作

钢套箱采用底板包侧板结构形式。钢套箱侧板高9 m,长8.3 m,宽7.6 m。钢套箱材料均为Q235a钢。侧板平面分为8个节段,包括CB-1节段2块、CB-2节段2块,CB-3节段4块,每块节段高8.6 m,节段间采用螺栓连接,同时在侧板间设置2 cm厚的橡胶止水填塞阻水。需在混凝土底板内设预埋段,便于底板和侧板连接。详见图2。

图2 侧板分块构造图(cm)

3.2 混凝土底板制作

底板采用40 cm厚钢筋混凝土底板,圈梁和次梁的高宽为70 cm×30 cm。底板受力钢筋采用双层φ20 mm钢筋,标准间距为16 cm。底板分为4块预制节段及安装时的现浇段,每块预制节段尺寸为4 m×4.275 m。在护筒位置设置2.4 m直径的预留孔(该类承台桩基直径为1.8 m,护筒直径为2.1 m),预制部分之间设置宽度为1 m的现浇湿接缝。底板在预制时注意预埋侧板底节、反压系统预埋板以及钢护筒处的预埋环板。侧板底节高40 cm,其中埋入底板内20 cm,上露20 cm;反压系统预埋板采用1 cm厚钢板,下设置16根φ12 mm锚筋,锚筋与钢板穿孔塞焊;预埋环板采用1 cm厚钢板,高度为15 cm,埋入底板内10 cm,外露5 cm。为了方便套箱下放,底板与钢护筒间预留15~20 cm间隙,下放至设置标高后,潜水员采用兜底环板+环形砂袋填塞的方法进行堵漏。

3.3 内支撑系统

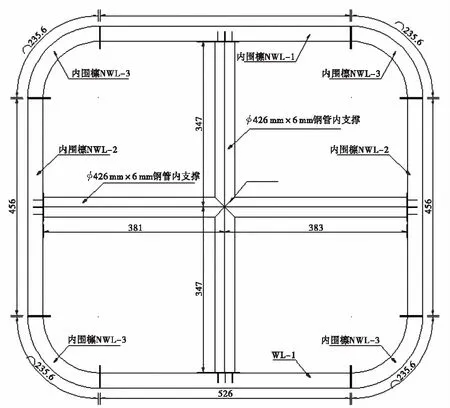

箱侧板内侧设置两层围檩支撑,第一层围檩支撑在承台顶标高+3.2 m处,第二层围檩支撑在承台顶标高+0.4 m处。围檩采用2Ⅱ32a型钢,内支撑设计成“十”字,采用φ426 mm×6 mm钢管。围檩在后场分节加工,在连接处设置连接板,现场安装时采用螺栓进行连接。围檩与侧板间每隔3 m设置一道焊缝,防止侧板外扩。详见图3。

图3 内支撑构造图(cm)

3.4 悬吊下放系统

悬吊系统由承重梁、扁担梁、垫梁、吊杆、导向架组成。其中,承重梁采用2Ⅱ45a工字钢,扁担梁、垫梁均采用2Ⅱ25a工字钢,吊杆采用直径为φ32 mm精轧螺纹钢,导向架采用短节Ⅱ32a型钢,与内围檩之间满焊。悬吊系统拼装完毕后,检查套箱和支撑无误后方可进行套箱下放。套箱下放时,利用螺帽的调整,对千斤顶进行张力、收力便可完成套箱的下放。

3.5 反压系统

本项目无封底式混凝土底板套箱主要原理是利用反压系统将钢护筒与套箱之间进行反压,以抵抗施工时水的浮力;同时,在浇筑承台时,需要承受作用在底板的重力。反压系统主要由护筒周边的反压杆、反压牛腿、拉压杆、拉压牛腿以及最终体系转换后的剪力杆组成,其中反压杆、拉压杆采用2Ⅱ40的工字钢,牛腿采用10 mm钢板加工而成。其工序主要有以下三步:(1)反压杆、拉压杆底部与底板上的反压系统预埋板相连,顶部设置牛腿;(2)反压系统与套箱整体下放,下放时底板与钢护筒之间缝隙没有封闭,保持围堰内外水压平衡,套箱下放到位后,在顶部将牛腿与护筒之间进行焊接;(3)封堵底板缝隙抽水完毕后,在拉压杆和反压杆底部与护筒焊接,完成受力转换。详见图4。

图4 反压系统结构图

4 套箱安全性计算

4.1 底板混凝土及配筋计算

本方案的套箱和常规套箱最大的区别是取消封底混凝土,采用刚性大钢筋混凝土底板和反压系统结合,使得施工过程中产生的套箱浮力、套箱重力、承台混凝土重力等实现力学平衡。由于侧板、支撑系统、悬吊系统和常规的钢套箱相差不大,受力分析相近,较为成熟安全,因此本文重点概述底板和反压系统的安全性能。当出现以下两种工况时,为套箱最不利的工况组合,其底板受力及荷载组合分析如下:

工况一:高水位(+3.98 m)时,钢套箱内抽水完毕后,底板抗浮荷载:浮力-套箱自重=(1.4×8×10×9.55×9-1.2×432.7-1.2×26×0.4×9.55×9)/(9.55×9)=93.9 kN/m2,荷载作用于预制板底面。

工况二:低水位(-2.52 m)时,浇筑3 m承台混凝土,底板抗下滑荷载:承台混凝土自重+套箱自重-浮力=(1.4×26×3×9.55×9+1.2×43.27+1.2×26×0.4×9.55×9-1.4×1.5×10×9.55×9)/(9.55×9)=106.7 kN/m2。

对钢筋混凝土底板设计计算时,以底板面荷载较大的工况二进行设计计算。按照《混凝土结构设计规范》(GB50010-2010)第7.2条,正截面受弯梁的承载力应符合式(1)规定:

M≤b·α1·fc·x·(h0-x/2)

(1)

式中:M——弯矩设计值,混凝土板厚度为40 cm,圈梁和次梁高度为70 cm;

α1——混凝土等级为C25,α1=1;

fc——C25混凝土轴心抗压强度设计值,fc=11.9 MPa;

h0——截面有效高度(cm);

b——计算截面宽度,b=1 000 mm;

x——混凝土受压区高度(cm)。

所需钢筋数量:将已知各值代入式(2):

As1=b·α1·fc·x/fy

(2)

式中:As1——受拉区纵向普通钢筋的截面面积(mm2);

fy——普通钢筋抗拉强度设计值(MPa)。

采用HRB400的φ20 mm热轧带肋钢筋,钢筋保护层厚度C=30 mm,故经以上计算得出:混凝土底板采用双层钢筋布置,采用φ20 mm钢筋,垂直于底板长边方向钢筋间距为20 cm;平行于底板长边方向钢筋间距为25 cm;圈梁双层布筋,钢筋间距为12 cm;次梁单层布筋,钢筋间距为12 cm。本方案的配筋满足要求。

4.2 套箱抗浮竖向牛腿焊缝及压杆支撑验算

套箱抗浮受力体系验算分成两个步骤:(1)转换前,在钢护筒割除前由套箱内的拉压杆及反拉杆支撑抗浮,荷载通过反压牛腿与钢护筒的焊缝传递到钢护筒上;(2)转换后,待抽水完毕,在钢护筒割除后由剪力杆支撑抗浮,荷载通过剪力杆与底节预留的钢护筒焊缝传递到钢护筒上。

对混凝土底板建模,计算各支撑点的支点反力,考虑抗浮安全系数为1.2,抗浮支撑支点反力为396.8×1.2=476.16 kN。

4.2.1 转换前结构验算

对2Ⅱ40压杆的应力、变形及压杆稳定性进行计算:

2Ⅱ40压杆最大应力为27.9 kPa,变形为1.08 mm。压杆稳定计算:最大轴向力N=476.1 kN,回转半径i=159 mm;按钢管桩自由长度为l=8 000 mm,截面面积Am=17 200 mm2,长细比λ=10/i=8 000/159=50.6,稳定系数φ=0.828。稳定性计算应力[N]=φ×Am×[σ]=0.828×17 200 mm2×215 MPa=30 619 kN>476.1 kN,单桩稳定性满足要求。

4.2.2 对反压牛腿的焊缝验算

反压牛腿剪力为V=476.16 kN,弯矩为M=476.16 kN×0.27 m=128.5 kN·m;牛腿腹板与钢护筒焊接为两块高300 mm×厚10 mm的钢板,牛腿盖板为宽450 mm×厚10 mm的钢板,均采用单面坡口焊,焊缝厚度为12 mm,有效厚度为10 mm。根据软件计算:

剪应力τ=V/Aw=476 160/6 000=79.36 MPa;

弯应力σ=128.5 kN·m/1 000 cm3=128.5 MPa;

综合应力σq=[(σ/1.22)2+τ2]0.5=131.8 MPa,均<160 MPa,满足要求。

4.2.3 转换后焊缝结构验算

在钢护筒割除后由剪力杆支撑抗浮,荷载通过剪力杆与底节预留的钢护筒焊缝传递到钢护筒上,计算剪力杆与护筒焊缝强度。剪力杆与钢护筒采用单面坡口焊,焊缝厚度为12 mm,有效厚度为10 mm。根据软件计算:

剪应力τ=V/Aw=238 030/4 000=59.5 MPa;

弯应力σ=64.28 kN·m/775 cm3=82.9 MPa;

综合应力σq=[(σ/1.22)2+τ2]0.5=107 MPa,均<160 MPa,满足要求。

5 结语

实践证明,大风江大桥海上承台无封底预制混凝土底板套箱施工技术安全可靠,操作简单,切实可行,为项目建设带来先进的施工技术。相比较常规的钢套箱围堰施工,此工艺取消了厚重的封底混凝土,用混凝土底板取代钢骨架底板,在工期和经济上占据了优势。此工艺技术为工程节约大量的混凝土和钢材,相比常规的钢套箱施工技术,以2021年的材料定额为准,使用此方案可为每一个承台施工节约成本10万元以上。本文对大风江大桥海上承台无封底预制混凝土底板套箱施工技术进行了阐述,对其受力安全性作了分析,得出相应的结论,供行业参考。