石粉/粉煤灰/水泥浆体体系的相互影响规律及作用机理研究

2022-11-18张广兴

张广兴, 高 江

(1.中铁十八局集团有限公司,天津 300222; 2.中铁十八局集团勘察设计院,天津 300222)

粉煤灰能够显著改善结构混凝土的综合性能,而被广泛应用;但随着建筑业对粉煤灰需求量的增加以及粉煤灰品位的下降,严重影响了现代结构混凝土的施工水平及其长期安全服役性能;同时各种石粉尾矿的大量堆积,不仅污染环境,甚至存在溃坝的危险;因此在混凝土中有效利用石粉等工业废弃物,将降低对粉煤灰的需求,符合绿色可持续发展理念。

针对石粉的最初研究初衷为节约水泥、降低成本。1980年代初,研究人员[1]开始了石粉屑对混凝土综合性能的影响研究,石粉屑中含有少量近似水泥细度的粉料,因而改善了混凝土拌合物的粘聚性和泌水性,随后一种超细硅石粉[2]加入混凝土中改善了混凝土的抗渗性。 Akira Hatakeyama[3]通过现场泵送试验表明,掺加石粉或粉煤灰可改善劣质混凝土的泵送性能。罗伟等[4]通过试验得出结论,认为石粉完全可以替代粉煤灰作为碾压混凝土的掺合料,配制出C9020P12F200的碾压混凝土。聂法智[5]通过研究认为,石粉在自密实混凝土中具有优异的填充、润滑作用,混凝土拌合料具有优良的和易性和泵送性能,降低了混凝土的单位立方米成本,有利于节约能源、促进环境的可持续发展。张新等[6]的研究表明,石粉和粉煤灰复掺时,会产生一定的协同效应。Trilok Gupta等[7]发现掺入30%的石材处理粉尘可以改善混凝土的力学性能和耐久性,可降低成本。

纵观目前的研究,石粉/粉煤灰/水泥新拌体系的相互作用状况及机理尚不够清楚,本文从水化热、流动性及粘度等方面展开系统研究。

1 试验原材料与试验方法

1.1 试验原材料

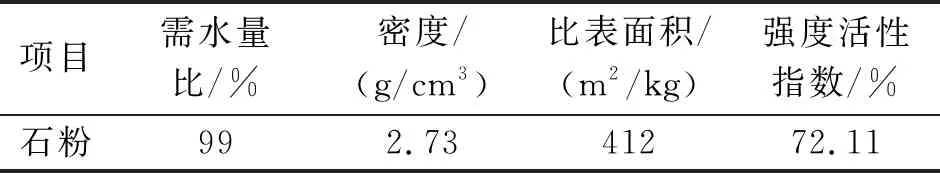

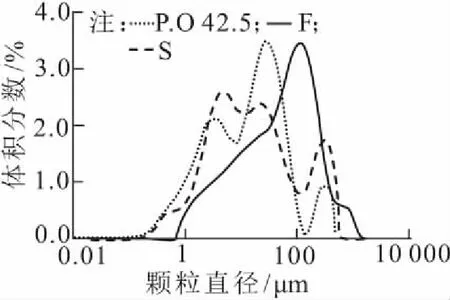

试验所用石粉为河南省焦作千业新材料有限公司生产的石粉,其基本物理性能见表1,采用X射线荧光光谱(XRF)分析其化学组成(见表2),粒径分布如图1所示。

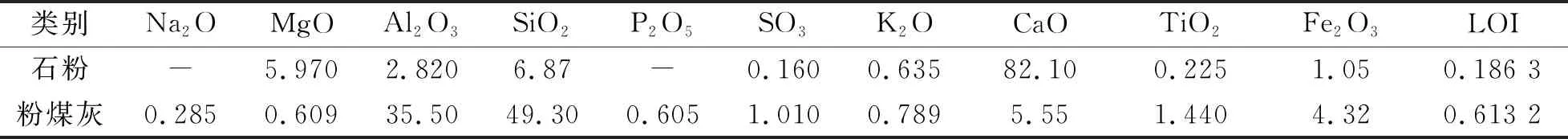

表1 石粉的物理性能

水泥胶砂试验及微观试验选用抚顺澳赛尔科技有限责任公司生产的基准水泥(P.O 42.5),该水泥经检验符合(GB 8076-2008)国家标准,粒径分布如图1所示。

试验所用粉煤灰为II级,需水比为105%,其化学组成见表2,粒径分布如图1所示。

图1 不同原材料粒径分布

表2 石粉和粉煤灰的化学组成 %

1.2 试验方法

本研究中,水灰比为0.4,石粉和粉煤灰采用内掺方式,即取代水泥。符号说明:F代表粉煤灰,S代表石粉,F和S后边的数字代表掺量,比如F10S20即代表粉煤灰和石粉的总掺量为水泥的30%,其中粉煤灰和石粉分别为10%和20%;采用减水剂来调节不同工况下流动性的差异,取纯水泥净浆在0.4水胶比配比下的流动度为基准,扩展度为120 mm×120 mm,向其他不同配比的水泥净浆中掺入外加剂,当其达到相当于基准组的扩展度时,记录相应的减水剂的掺加量[8]。

按照既定配比,将原材料依次加入到净浆搅拌锅中,先低速搅拌使其原材料混合均匀,然后逐渐加水。在搅拌过程中,采用手控程序,慢速搅拌120 s,停止15 s,同时将搅拌锅壁的胶材用刮刀刮下,再高速转动120 s,直至搅拌结束。将搅拌均匀的净浆按照规范,立即进行净浆流动性、粘度及凝结时间等性能的测试。将其中一部分净浆同步浇筑到20 mm×20 mm×20 mm的模具中,在标准条件下(在YH-40B型标准恒温恒湿养护箱,保持温度20±1 ℃、湿度≥90%中养护),养护至指定龄期,进行强度及微结构分析[8]。

2 试验结果与分析

2.1 水化热试验

2.1.1 石粉-水泥胶凝体系

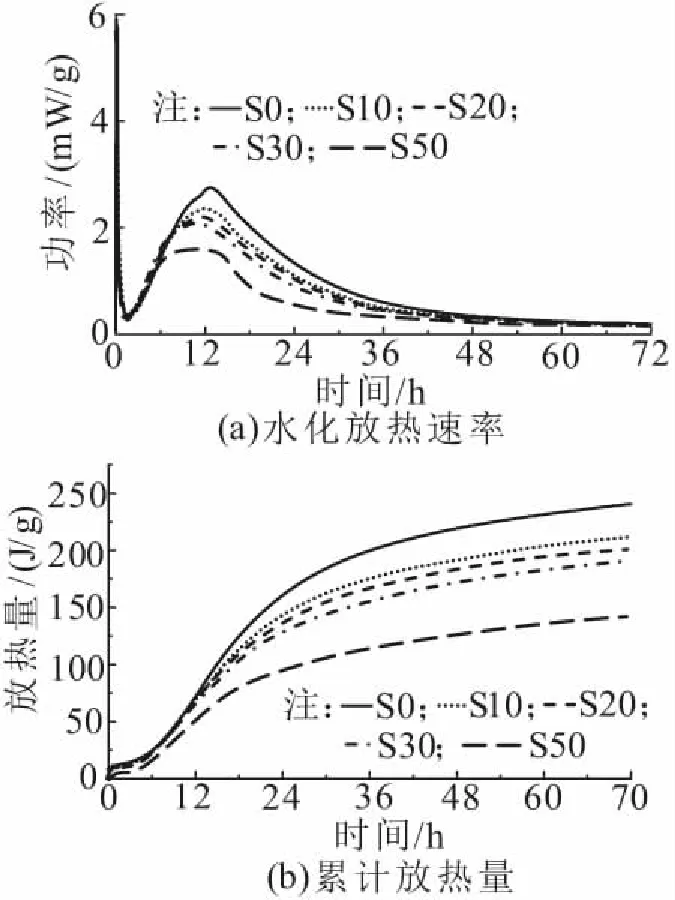

石粉-水泥胶凝体系3 d的水化放热速率和累计放热量曲线分别如图2所示。由图可知,石粉掺量在10%~50%范围内,复合胶凝体系水化放热峰随着石粉掺量的增加逐渐降低,水化速率明显减缓,水化放热总量逐渐降低。掺量10%石粉与基准相比,放热总量显著下降;石粉掺量50%与10%相比,体系的水化热下降较多。石粉掺量从0%增加到10%、20%、30%、50%, 3 d放热量分别降低了11%、15.4%、20.4%、41.6%,究其原因,在于石粉与水泥相比,几乎不具有水化活性,采用石粉取代水泥,造成高活性水泥比重减少,最终造成水化放热量减少。

图2 石粉-水泥胶凝体系水化特征

2.1.2 石粉-粉煤灰-水泥胶凝体系水化放热规律

石粉-粉煤灰-水泥三元复合胶凝体系水化放热速率和累计放热量曲线如图3所示。随着石粉掺量的增加,复合胶凝体系放热速率有所提升。石粉掺量为15%条件下,复合胶凝体系3 d放热量达到最大值。

从图3(a)中可以看出,随着粉煤灰和石粉比例的变化,其放热峰出现的位置发生了变换。其中,随着石粉比例的增加,粉体的放热峰开始迁移,通过粉体的XRD分析,可以发现,石粉中含有一定量的氧化钙,氧化钙的水化速率要快于水泥,所以随着石粉比例的增加,而水泥比例不变的工况下,粉体的水化放热峰会有一定程度的提高。

如图3(b)所示,随着石粉和粉煤灰掺加比例的变化,其单位放热总量有所差别。粉煤灰和石粉各占15%时,体系的单位放热量最大,而S10F20的单位放热量要小于S15F15。这说明,体系的放热量,与粉煤灰和石粉的比例有关,粉煤灰的单位放热量受石粉的影响,而且是促进了粉煤灰的放热量,这说明3 d内粉煤灰可能发生了一定程度的二次水化,产生了一定的热量,其二次水化热受水化产物氢氧化钙含量和粉煤灰含量影响。而S20F10中可能由于粉煤灰比例较小,粉煤灰的二次水化热相对较小,导致其整体水化热量较小。

2.2 复合体系物相分析

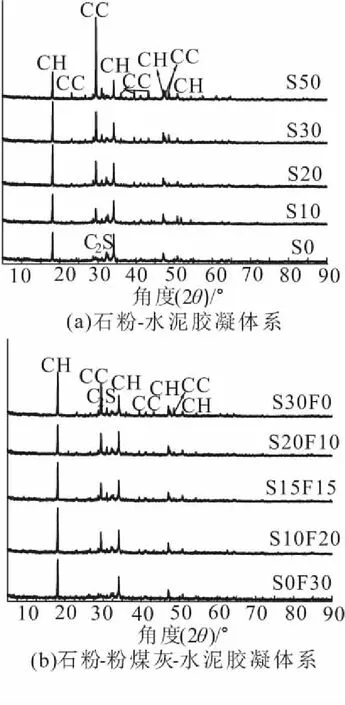

石粉-水泥胶凝体系水化产物XRD图谱如图4所示。由图可见,石粉-水泥胶凝体系水化产物以熟料水化生成的氢氧化钙(CH)为主。随着石粉掺量的增加,氢氧化钙特征峰逐渐降低,石粉主要成分碳酸钙(CC)峰逐渐升高,表明石粉的引入造成水化产物量减少,最终导致胶凝体系强度降低。

从图4中可以看出,随着石粉和粉煤灰比例的变化,其粉体的水化产物的种类和含量发生了变化。其中石粉含量为零时,其XRD显示没有碳酸钙物相,随着石粉含量的增加,碳酸钙含量显著提高。但氢氧化钙的含量似乎没有规律,其含量与石粉含量及粉煤灰二次水化有关。水化至7 d时S20F10试样中的氢氧化钙含量相对较少,是由于单位粉煤灰中氧化钙的含量大于石粉中氧化钙的含量所导致。

注:CH=Ca(OH)2,CC=CaCO3,C2S=2CaO·SiO2

2.3 浆体的流动性能

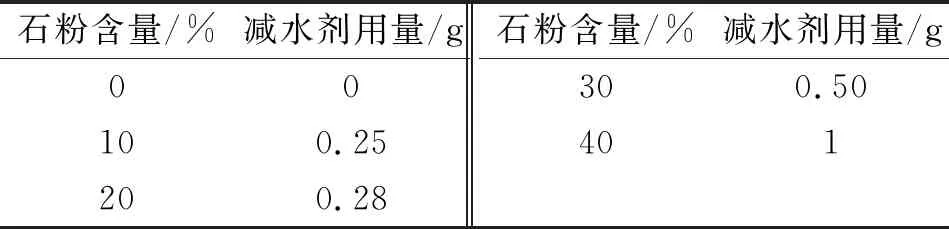

从表3中可以看出,随着石粉含量的增加,达到相同扩展度时,需要的减水剂量逐渐增加。特别是石粉含量在30%以上时,减水剂用量显著增加,说明石粉含量的增加,增加了体系的稠度,使其不易流动,降低了体系的流动性。从石粉的性质来看,石粉的活性较弱,水化率较低,因此,能够降低体系流动性的因素是石粉的细度及形态。从石粉及水泥的粒径分布上来看,较细石粉的比例要大于水泥,即比表面较大,这就在一定程度上,增加了单位体系的耗水量,相同用水量时,石粉含量越大,体系越稠,流动性就越差。

表3 石粉掺量对减水剂掺量的影响(F=0)

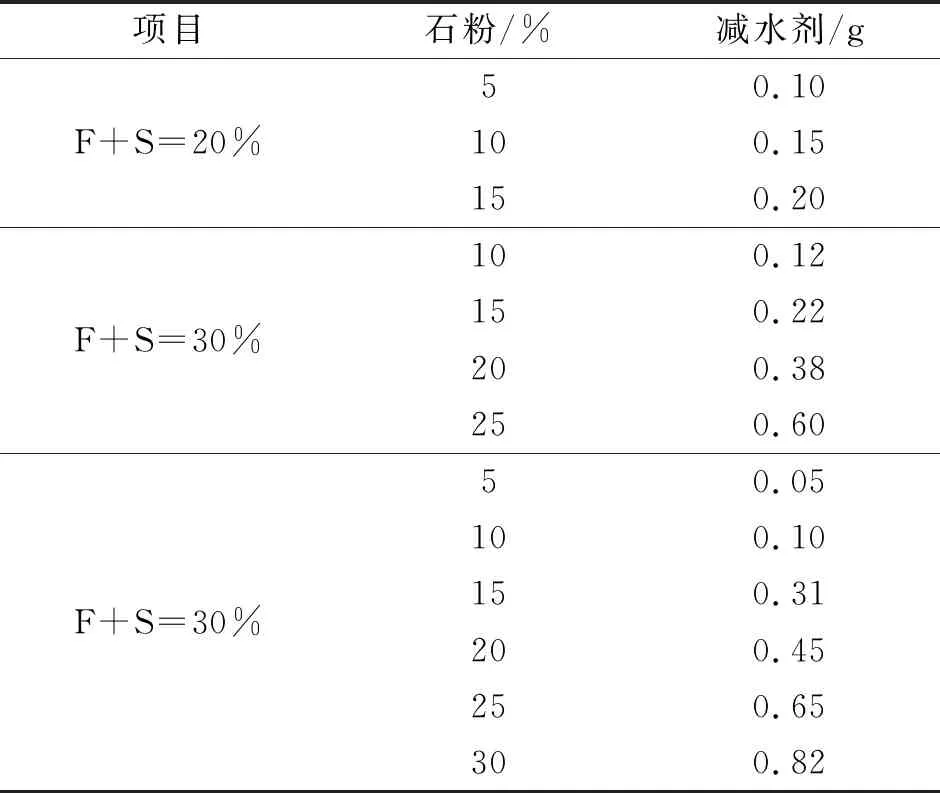

从表4来看,其整体单位减水剂用量要小于单掺石粉的试样。而石粉和粉煤灰整体占比越大,需要的减水剂越多。粉煤灰具有三大效应,即形态效应,本身具有圆球特征,在体系流动过程中,具有“滚珠”效应,可以改善体系的流动性。相同含量的粉煤灰/石粉复合“掺合料”与单独石粉相比,体系的流动性较好。石粉可以降低水泥体系的流动性,适量的粉煤灰,可以改善浆体的整体流动性,如15%石粉和15%的粉煤灰复掺时,其流动性要好于单掺30%的石粉。

表4 石粉掺量对减水剂掺量的影响

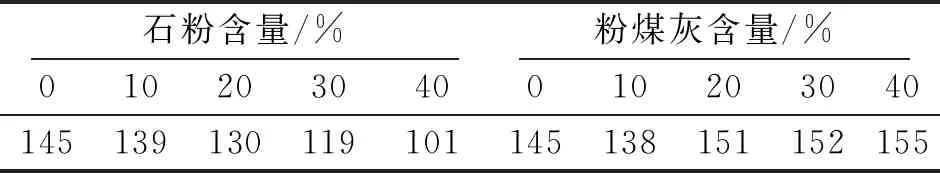

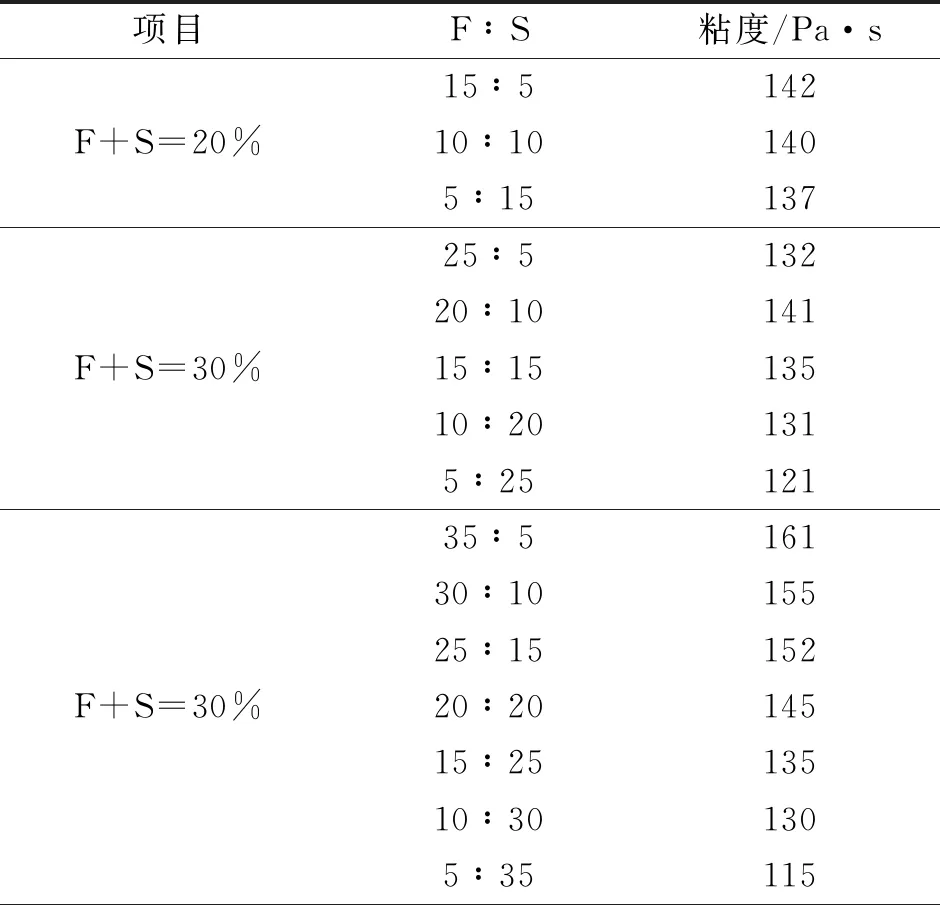

如表5和表6所示,粉煤灰和石粉及两者复掺对浆体体系的粘度具有不同程度的影响。其中,粉煤灰的加入显著增加了体系的粘度,而石粉的加入则降低了体系的粘度。而随着粉煤灰与石粉复掺量的增加,体系的粘度也逐渐增加。大致上可以看出,粉煤灰含量在30%以上时,体系的粘度显著增加。由粘度计的测量原理可知,其粘度的大小与浆体材料内部的内摩擦程度有关,而内摩擦力的大小取决于作用力与作用面,根据测量结果,其作用面性质影响较大。粉煤灰由于可以显著改善浆体的密实性,导致其作用面较为“密实”,导致其摩擦力增加。而石粉表面粗糙,且为不规则形状,导致作用面“变差”,粘度变差,这一点和浆体的流动性相一致。

表5 石粉和粉煤灰掺量对浆体粘度的影响 Pa·s

表6 粉煤灰/石粉含量不同比例对体系粘度的影响

2.4 标准稠度用水量的影响

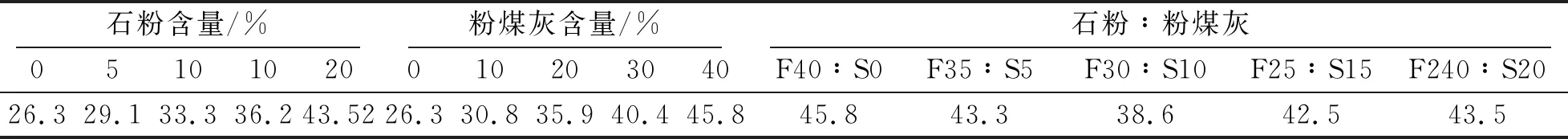

表7为各配比的标准稠度用水量。从图中可以看出,无论是单掺石粉还是粉煤灰,还是两者复掺,水泥净浆的标准稠度用水量都有不同程度的增加。

从表7中看出,标准稠度用水量随着石粉的掺量增大而增大。从整体上看,当掺加量不超过15%时,标准稠度用水量增加的比较平缓;在20%时,有较大幅度的增加。随着粉煤灰的增加,浆体的标准稠度用水量也在逐渐增加。当石粉替代粉煤灰时,体系的标准稠度用水量有不同程度的变化,其中粉煤灰和石粉比例为3∶1时(F30∶S10),体系的标准稠度用水量最小,说明掺合料用量一定时,适量的改变石粉和粉煤灰的比例,可以优化体系的标准稠度用水量。

表7 粉煤灰/石粉复掺对标准稠度用水量的影响 g

分析其原因,粉煤灰可以增加体系的粘度,而浆体的粘度增加,势必增加试杆或试锥进入浆体的阻力,导致标准稠度用水量的增加。石粉虽然可以降低体系的粘度,但润滑效果相对较差,为无规则多边形,且比表面积相对较大,易“耗水”,也会导致其用水量增加。而石粉和粉煤灰比例适中时,粉煤灰的润滑效果和石粉的降粘作用相协调,使得体系的标准稠度用水量降低。

2.5 水泥净浆凝结时间的影响

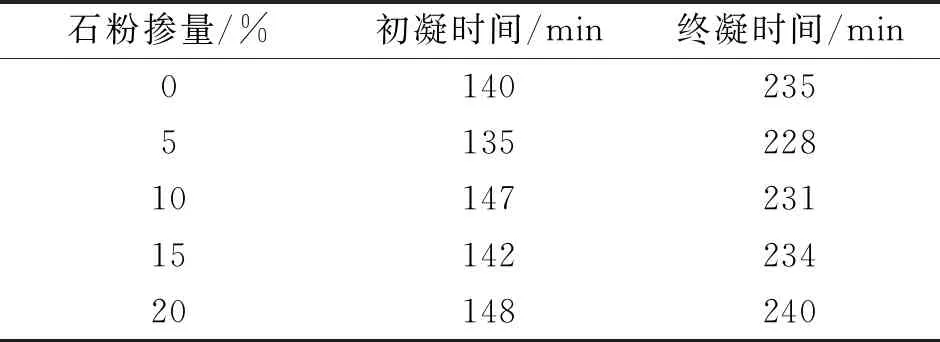

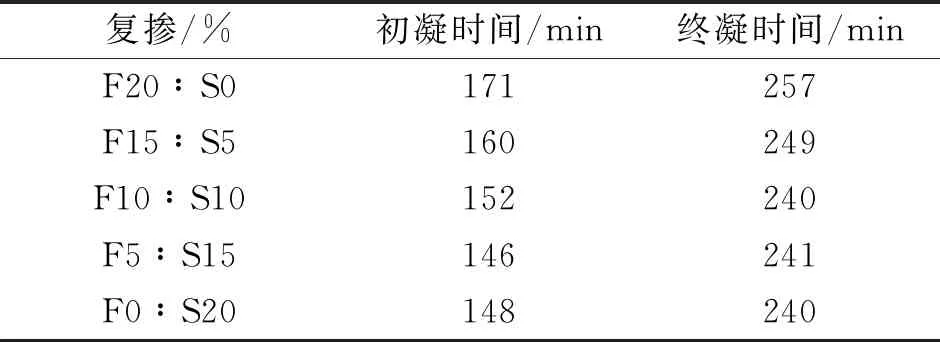

如表8~表10所示为各配比的水泥净浆凝结时间试验结果。从图中可以看出,无论是单掺石粉还是粉煤灰,还是两者复掺,水泥净浆的凝结时间都有不同程度的变化。

石粉和粉煤灰均为惰性掺合料,其中粉煤灰具有一定的活性,在水泥水化产物氢氧化钙的激发下,可以进行水化,生成低碱性凝胶,但粉煤灰的水化需要一定的时间,新拌浆体中,粉煤灰几乎不发生水化,即粉煤灰加入浆体中,其浆体的凝结过程主要由水泥水化引起,而粉煤灰掺量越多,水泥越少,凝结越慢,如表8所示。而石粉相对于粉煤灰来说,其活性更小。但表9显示,石粉加入后,浆体的初凝和终凝时间并没有显著改变,这一点与石粉的细度和形状有关,石粉较细,需水量相对较大,其形状多不规则多边形,不具润滑作用,导致其凝结时间不会显著变化。石粉的作用效果同样可以在表10中发现,石粉的比例越大,粉煤灰的比例越小,浆体的凝结时间短。石粉与粉煤灰掺量为1∶1时,即F10∶S10体系的终凝时间相对较短。

表8 粉煤灰对体系初凝/终凝时间的影响

表9 石粉对体系初凝/终凝时间的影响

表10 粉煤灰/石粉复掺对体系初凝/终凝时间的影响

3 结论

(1)通过水化热研究表明,随着石粉掺量的增加,体系的放热速率和总的放热量随着降低;其中,掺量10%石粉与基准相比,放热总量显著下降,10%~30%下降速率较为均匀,石粉掺量50%与10%相比,体系的水化热下降较多。

(2)石粉的掺入增加了体系的稠度,粉煤灰与石粉的比例优化,可以改善体系的流动性;石粉具有降低粘度的作用,但粉煤灰的加入却增加了体系的粘度。

(3)增加石粉的掺量和降低粉煤灰的掺量可以降低体系的凝结时间。