高速铁路用高性能预应力孔道压浆材料的制备及应用

2022-11-18张垒

张 垒

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

1 工程背景

郑万高铁湖北段ZWZQ-6标线路全长5.272 km,沿线包括田家沟双线大桥、黄潭村双线大桥、孔家畈1#双线特大桥、龙潭双线大桥、桑树坪双线特大桥、香耳山双线大桥、郑家院子双线大桥和黄家寨双线大桥等共计8座桥梁,共包含63孔32 m的现浇简支梁和17孔24 m的现浇简支梁。梁体混凝土强度等级为C50,采用后张法预应力混凝土施工,预应力孔道采用预埋镀锌波纹管,原设计压浆体采用M50无收缩防腐蚀管道压浆剂。

在施工过程中,发现压浆材料存在如下技术问题:①受水泥材料自收缩的影响,部分压浆料与波纹管之间出现脱空;②不能满足《铁路后张法预应力混凝土梁管道压浆技术条件》中28 d抗折强度≥10 MPa的技术要求,大部分压浆材料28 d强度在9 MPa左右;③受水泥价格波动的影响,项目部要求在保证工程质量的前提下,节省工程材料费用。因此在现场对孔道压浆材料制备工艺进行了调整,期望制备出满足要求的高抗折、微膨胀且工程经济效益高的压浆材料。

2 高性能孔道压浆材料制备试验

2.1 原材料

水泥:采用P.O42.5普通硅酸盐水泥,密度为3.15 g/cm3,比表面积为360 m2/kg,烧失量为1%,标准稠度用水量为27.4%,初凝时间175 min,终凝时间250 min,28 d抗折和抗压强度分别为8.5 MPa和59.7 MPa。

矿物掺合料:包括矿粉、粉煤灰、微珠,矿粉主要成分为CaO(37.44%)、MgO(9.02%)、Fe2O3(4.26%)、Al2O3(9.84%)、SiO2(29.85%),平均烧失量1.35%;粉煤灰为Ⅱ级,密度2.18 g/cm3,比表面积365 m2/kg,平均烧失量为3.2%;微珠主要化学成分为SiO2,占比达到92%。

外加剂:聚羧酸减水剂(减水率24%)、消泡剂和塑性膨胀剂。

灌浆外掺改性材料:①硅灰,主要成分为SiO2(91.94%)、MgO(1.75%)和Al2O3(1.26%),比表面积28 200 m2/kg,粒度为0.1~10 μm,活性指数≥110%;②超强吸水树脂,24 h吸水率和吸盐率分别为166 g/g和45 g/g;③聚乙烯醇纤维,长度6~12 mm,孔数2 400,直径12~18 μm,弹性模量≥35 GPa,断裂强度≥1 200 MPa,断裂深度6%~11%;④橡胶粉,细度为40~80(0.425~0.180 mm),密度1.21 g/cm3。

2.2 制备方案

在原设计方案中,水胶比为0.32,胶凝材料用料比为:水泥∶粉煤灰∶矿粉∶微珠=90∶5∶3∶2,矿物掺合料用量较低,原材料以水泥为主。为节省工程投资,需加大矿物掺合料用量,减少水泥用量,根据压浆材料的性能设计要求,将胶凝材料用料比调整为:水泥∶粉煤灰∶矿粉∶微珠=60∶30∶5∶5,改良前后压浆材料基础配合比见表1。但工程现场表明,在掺入大量矿物掺合料情况下,单一抗折材料对压浆材料抗折性能的提升效果往往不是很明显,这主要是因为大掺量粉煤灰压浆材料具有十分复杂的水化环境。

表1 压浆材料改良前后基础配合比 kg/m3

为了弥补单一抗折材料改善效果的不足,计划在压浆材料设计基础配合比方案基础上,采用硅灰+超强吸水树脂+聚乙烯醇+橡胶粉的复配抗折材料改良方案。硅灰的粒度很小,通过掺入硅灰可以有效改善压浆材料的颗粒级配,从而提升抗折强度;超强吸水树脂具有良好的吸水性能和保水性能,可以提升压浆材料的水化程度,从而增加密实度,提高抗折强度;聚乙烯醇纤维具有较高的抗拉强度(1 600 MPa),同时还具备很好的延展性(伸长率6%),可提升混凝土的抗裂和抗拉性能;橡胶粉目数为100,能起到抑制裂缝开裂(防止脆断)、提高压浆材料抗折强度的作用[1-2]。

采用正交试验方法进行配合比试验设计,其中硅灰和橡胶粉替代粉煤灰作为外掺材料。正交试验采用四因素三水平L9(34)的复配抗折材料方案,硅灰(A)掺量设计0、1%和2%三个水平,超强吸水树脂(B)掺量设计0、0.1%和0.2%三个水平,聚乙烯醇纤维(C)掺量设计0、0.1%和0.3%三个水平,橡胶粉(D)掺量设计0、1.5%和3.0%三个水平。正交试验方案见表2。

表2 正交试验复配抗折改性材料方案

2.3 试验结果分析

试验得到不同复配抗折改性材料方案压浆材料抗折强度结果,见图1。从图1中可知:当不掺入复配抗折改性材料时(试验1组),压浆材料的7 d和28 d抗折强度分别仅为5.8 MPa和9.3 MPa,不能满足28 d抗折强度≥10 MPa的技术要求,其余8组掺入复配抗折改性材料的试验组28 d抗折强度均大于10 MPa,其中试验5组的7 d和28 d抗折强度最高,分别达到7.5 MPa和11.8 MPa,相比不掺入复配抗折改性材料的试验组,分别提升了29.3%和26.9%。

图1 抗折强度试验结果

对抗折强度试验结果进行极差分析,结果见图2。从图2中可知:四种灌浆外掺改性材料对压浆材料7 d抗折强度的影响排序为:A>B>C>D,即硅灰对压浆材料7 d抗折强度的影响最大,其次为超强吸水树脂和聚乙烯醇纤维,影响最小的为橡胶粉;四种灌浆外掺改性材料对压浆材料28 d抗折强度的影响排序为:A>B>C>D。四种灌浆外掺改性材料对7 d和28 d抗折强度的影响排序相同,因此选择每种因素k值最大对应的水平A2B2C3D3作为最优的复配抗折改性材料方案,即硅灰最佳掺量为1%,超强吸水树脂最佳掺量为0.1%,聚乙烯醇纤维最佳掺量为0.3%,橡胶粉最佳掺量为3.0%。压浆材料的最优配合比:水泥∶粉煤灰∶矿粉∶微珠∶减水剂∶消泡剂∶塑性膨胀剂∶硅灰∶超强吸水树脂∶聚乙烯醇纤维∶橡胶粉=600∶260∶50∶50∶1.5∶0.03∶0.15∶10∶0.1∶0.3∶30(kg/m3)。

图2 极差分析结果

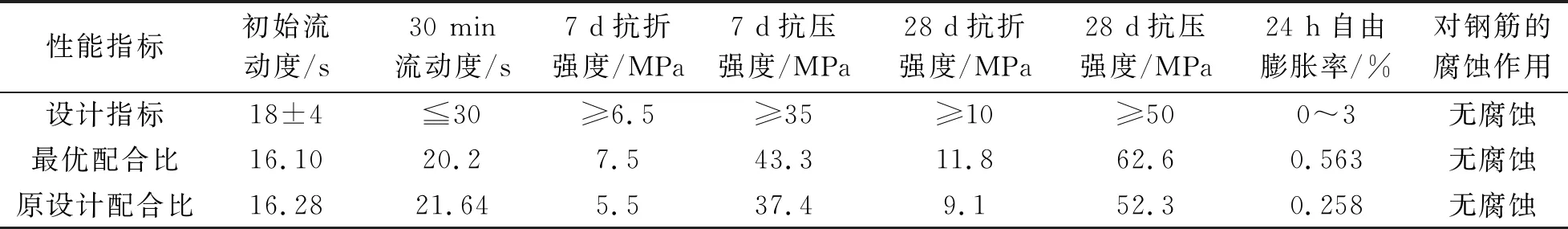

2.4 最优配合比下性能指标

按照最优配合比制备高抗折微膨胀压浆材料,并对其各项性能指标进行测试,结果见表3。从表3中可以看到:在最优配合比下,压浆材料的各项性能指标均满足设计要求,28 d抗折强度相比原设计方案提升了29.7%,抗压强度提升了19.7%,24 h膨胀率达到0.563%,相比原设计方案提升了118%,具备高抗折、微膨胀、无腐蚀等优良性能。同时,本工程设计的压浆材料掺入了大量的矿物掺合料,具备环境友好型的性质,而且在掺入大量矿物掺合料后,原材料的价格相比改进前下降约15元/t,兼具一定的工程经济效益,因此总体而言本工程改进的压浆材料具有良好的社会经济效益[3]。

表3 最优配比下压浆材料性能指标

3 压浆工艺

3.1 工艺流程

采用IGS-500B智能压浆系统(系统压力分度值0.05 MPa,最大量程1.0 MPa,搅拌机转数不小于1 000 r/min)进行压浆施工,具体工艺流程见图3。压浆工艺流程可简述为:压浆前的准备工作→浆体搅拌→低速储浆、抽真空→压浆施工拆除压浆管道,结束注浆等五个步骤。

图3 压浆工艺流程

3.2 质量控制注意事项

压浆过程中应注意以下几点:①压浆管应选用高强橡胶管(抗压能力>2 MPa),以确保带压注浆过程中不会发生管道破裂;②压浆顺序为先上后下,压浆压力保持在0.5 MPa,当压浆管长度超过30 m时,宜增加0.1 MPa 的压浆压力,稳压时间严格控住在3 min,稳压压力为0.5~0.6 MPa;③水泥浆搅拌结束至压入管道的时间间隔不应超过40 min。

3.3 效果评价

压浆密实度是评价孔道压浆的主要指标,但是压浆密实度作为一项隐秘工程,很难对其做出准确检测,通过管道开刀、钻芯取样等传统手段会对压浆管道产生破坏和损伤,而超声波法、弹性波、电磁波等无损检测手段的应用在近年来得到一定进展,但存在很多技术局限性,很多时候无损检测精度往往很难达到预期效果[4-5]。因此在本工程中采用实际压浆量与理论压浆量的比值来对压浆密实度进行评价,通过对800多个预应力孔道压浆量的实测,结果表明:97.95%的孔道实测压浆量超过理论压浆量的下限,表明本次预应力孔道压浆工作取得圆满成功。

4 结束语

以郑万高铁湖北段ZWZQ-6标后张法预应力混凝土桥梁孔道压浆施工为例,对压浆材料进行了改进设计,结果表明:

(1)四种灌浆外掺改性材料对压浆材料抗折强度的影响排序为:硅灰>超强吸水树脂>聚乙烯醇纤维>橡胶粉。

(2)硅灰1%+超强吸水树脂0.1%+聚乙烯醇纤维0.3%+橡胶粉3.0%为最佳的复配抗折材料方案(A2B2C3D3),在此方案下,压浆材料具备高抗折、微膨胀等特性,同时兼具良好的社会环境和经济效益。

(3)对掺入复配抗折材料的压浆材料孔道压浆工艺进行了技术总结,提出了压浆过程中需要注意的技术要求,可为类似预应力混凝土桥梁孔道压浆施工提供借鉴。