黑铜泥氧压浸出中试运行情况分析与研究

2022-11-17邱建森

邱建森

(1.紫金铜业有限公司,福建上杭 364204;2.福建省铜绿色生产及伴生资源综合利用重点实验室,福建上杭 364204)

随着火法熔炼工艺技术日趋成熟、规模效益日趋显现,铜冶炼企业的原料竞争也越来越激烈。为了提高企业竞争力,越来越多的铜冶炼企业扩大了原料采购范围,导致原料越来越复杂,杂质含量高且成分较为复杂。砷作为一种常见的硫化矿伴生元素,是有色冶炼中的主要杂质之一,随着低品位、多成分铜矿的开发,原矿中砷含量逐渐增大[1]。

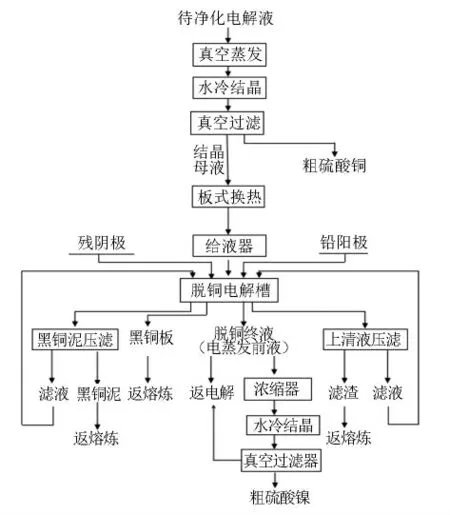

电解精炼是制取高纯度铜的主要方法,在铜电解精炼生产过程中,粗铜中的砷、锑、铋等杂质会伴随铜同步发生电解,生成砷离子、锑离子和铋离子。这些离子杂质在铜电解液中形成溶解度很小的絮状物质并黏附于阴极以及电解铜的表面,大大地降低了生成的电解铜的质量。为控制铜电解液中各杂质在较低浓度范围内,就必须采取相应净化脱杂措施,以确保电解精炼的平稳运行[2]。某铜冶炼厂电解净化工艺流程如图1所示。

图1 某铜冶炼厂电解净化工艺流程

如图1所示,电解净化处理过程中,大部分砷、铋、锑在电解沉积工序中脱除,形成黑色泥沙状混合物,通常称其为黑铜泥[3-4]。黑铜泥富含铜、砷、铋、锑、镍,若要回收铜,将其返回铜熔炼系统,易导致大量砷、锑、铋、镍在系统中恶性循环,增加系统杂质负担,严重影响系统阳极板质量,而大部分铋、锑进入炉渣、烟灰未得到有效利用,造成资源浪费[5-6]。

黑铜泥氧化酸浸工艺是将黑铜泥置于硫酸溶液介质中,在控制一定的溶液温度和氧压的情况下,用氧气作为氧化剂进行铜、砷、镍浸出反应,而黑铜泥中的铋元素在氧化酸浸过程中基本不被浸出,富集在浸出渣中[7-9]。作为一种强化冶金技术,黑铜泥氧化酸浸工艺克服了传统冶炼工艺存在的特点,具有高分离效率、低成本、作业环境良好的优点[10]。

本文在已取得黑铜泥氧压浸出的试验室最佳工艺参数的情况下,为了验证试验室最佳工艺参数的生产运行效果,在某冶炼厂开展1吨级的中试扩大化试验,分析了扩大化生产试验过程中出现的问题,并提出优化意见,为工程设计提供依据。

1 试验原料

黑铜泥外观呈黑色疏松团聚状,不同批次黑铜泥主要成分含量波动较大,铜质量分数为20%~70%、砷质量分数为30%~40%,加水后的溶液pH值约为1.5~2.0。铜主要以单质Cu、Cu2O、Cu3As的形态存在;砷主要以Cu3As、Cu5As2等形态存在。本次选用的试验黑铜泥中所含相关元素检测结果见表1。

表1 黑铜泥相关元素检测结果%

2 反应机理

黑铜泥在控制一定的溶液温度的硫酸溶液介质中,用氧气作为氧化剂,在一定的氧压下,铜、砷会发生浸出反应,而铋元素基本不会被浸出,富集在浸出渣中[7-9],其具体的化学反应如下:

3 试验准备

3.1 工艺参数

液固比10∶1~15∶1,硫酸初始浓度80~90 g/L,反应温度120℃,氧分压0.3~0.4 MPa,达到条件下反应时间2 h。

3.2 试验规模

黑铜泥1 t/釜次。

3.3 试验药剂

试验药剂主要为:1)质量分数为98%的工业硫酸;2)饱和蒸汽压力为1.2 MPa、温度为190℃的蒸汽;3)纯度为99.5%的氧气。

上述试验药剂均为该铜冶炼厂自产,其中工业硫酸为铜熔炼烟气制酸系统生产,蒸汽由余热锅炉产生,氧气为铜熔炼系统配套的制氧系统生产。

3.4 试验设备

中试试验工艺设备包括预浸槽、高压釜、过滤槽、硫酸铜储罐等。设备连接图如图2所示。

图2 黑铜泥氧压酸浸中试试验设备连接

4 作业程序

4.1 配料

1)在预浸槽中加入工业水10 m3,并开启搅拌;2)缓慢加入98%浓硫酸0.8 t,约435 L;3)打开加料孔,少量多次加入1 t袋黑铜泥,直至加料完毕。

4.2 高压釜检查

1)打开从压浸给料泵通往高压釜管线上的手动阀;2)检查高压釜的水封装置是否完好,液位是否在中高位(只能注纯净水);3)检查高压釜机封冷却水流量、温度是否正常;4)将平衡罐压力提至1 MPa;5)确认泄压阀处于开启状态,搅拌10~20 min,记录此时料液温度。

4.3 进料

1)通知中控开启高压釜气动切断阀,开启压浸给料泵。2)将预浸槽内的浆液(约12.6 m3)打至高压釜,液位达到6 m3时开启搅拌。3)料浆打完后进行冲洗管道,关闭管线上的手动阀和气动阀。4)检查高压蒸汽及氧气的压力是否满足工艺要求(1.0~1.3 MPa)。釜内泵入料浆后需保持氧气流量10 m3/h(在t=0℃、p=100 kPa的标准状态下,下同),以防止氧气喷头被料浆堵塞。5)将泄压阀关紧。

4.4 蒸汽升温

1)对蒸汽管道进行预热暖管,之后将冷凝水排空;2)打开高压釜蒸汽管线上的手动阀;3)打开蒸汽气动阀,通蒸汽加热浆液直至目标温度在110~130℃内;4)关闭蒸汽气动阀,停蒸汽加热;5)关闭蒸汽管路上的手动阀。

4.5 泄压

1)侧身,慢慢打开泄压阀,将釜内压力泄去;2)排气时间约3 min,泄压至0.1 MPa,按顺序依次关闭手动阀和气动阀。

4.6 一次通氧

调节氧气的流量与目标流量(35 m3/h)一致。当釜内压力达到设定值0.5~0.6 MPa时表明一次通氧到达作业终点,此时进行缓慢泄压至0.3 MPa(同样需侧身,听到嘶嘶响声后,立即离开高压釜区域)。

应当注意的是,当釜内温度达到设定值130℃时,氧气气动阀将会自动关闭,此时若釜内压力没有达到设定值,表明黑铜泥中含铜量较高,需先泄压,冷却一段时间再继续通氧。

4.7 二次通氧

减小氧气流量至目标流量(30 m3/h),当釜内压力达到0.85 MPa表明二次通氧到达作业终点,此时进行缓慢泄压至0.3 MPa。

4.8 三次通氧

1)减少氧气流量至目标流量(20 m3/h),当压力达到0.85 MPa时,表明作业结束,此时将高压釜压力缓慢泄至0;2)对泄压管道进行冲洗。

应当注意的是,每次泄压时需对高压釜平衡罐液位及压力进行检查,液位在低位时,需在高压釜压力泄至0后,对平衡罐进行补水至中高线,然后将平衡罐压力补至1 MPa。

4.9 清空

1)当压力泄完后,釜内温度低于110℃时,将釜内的浆液通过底阀排放。之后对氧气管道,蒸汽管道进行冲洗。2)关闭通氧管线上的气动阀。排料完成后,关闭高压釜底阀。3)将水封装置泄压至0 MPa。4)将高压釜各阀门及釜体进行检查清理,之后将各阀门切换至待原作业状态。

5 试验结果与讨论

5.1 试验结果

中试试验铜、砷浸出效果达到了预期效果,铜、砷浸出率分别达99.6%、96.5%以上,蒸汽、氧气单耗分别约为270 m3/t、147 m3/t。中试试验结果见表2,氧压浸出湿滤渣、干滤渣图片分别见图3、图4。

表2 黑铜泥氧压酸浸中试试验结果

图3 黑铜泥氧压酸浸中试湿滤渣

图4 黑铜泥氧压酸浸中试干滤渣

5.2 各环节运行情况

中试试验过程中重点跟踪了配料、进料、升温、通氧、卸压、放料、过滤等各环节运行情况。

1)配料。配料时加水、加酸、加料分开操作,配料总耗时约40 min,料液温度仅27℃。进料总耗时约50 min。

2)升温。料液蒸汽升温至110℃耗时约3 h,然后停止蒸汽加热,到反应结束时料液体积从11.24 m3增加至12.8 m3,液体量比初始时增加了约14%。这主要是由于蒸汽加热采用直接通入蒸汽的方式。

3)一次通氧。料液温度为110℃时,停止蒸汽加热,开始进行一次通氧。为了作业安全,通氧速度从20 m3/h,到30 m3/h,到60 m3/h逐级增加,且通氧频次中间间隔较大。当料液温度上升至130℃时,停止一次通氧,此时总压基本维持在0.2 MPa,未达到预期的0.5~0.6 MPa,一次通氧耗时约100 min。

4)二次通氧。停止一次通氧后,进行卸压,使料液温度从130℃降低至110℃,压力从0.23 MPa卸压至0.07 MPa。届时再逐步提高通氧速度,直至通氧速度达到60 m3/h。当总压达到0.5 MPa时,逐步降低通氧速度,直至通氧速度达到5 m3/h,保持总压30~40 min不变,此时料液温度基本维持不变(在110.8℃左右)。一次通氧结束至二次通氧结束时,总耗时约80 min。

5)泄压。停止通氧,将反应釜压力泄压至0.1 MPa以下后进行放料。

6)放料。由于残渣粒度细,自然沉降、自然过滤都较为困难,因此放料速度慢。

各工艺环节运行情况都是基于每釜次处理1 t黑铜泥的生产试验规模,工业生产运行中每釜处理量增大,各阶段时间将延长。

5.3 注意事项及改进措施

1)此试验总耗时长,其中配料40 min、进料50 min、升温3 h、一次通氧100 min,二次通氧30 min,不包括反应结束后的泄压、放料,耗时长达7.5 h。

建议采取以下措施,将全过程作业时间尽量控制在预估的4 h内:(1)配料时可加水、加酸、加料可同时进行,并持续蒸汽加热升温至加料时,条件满足时增加引进更高饱和蒸气压的蒸汽,缩短后续反应釜升温时间;(2)增大进料管道的管径,缩短进料时间;(3)一次通氧时间从料液温度达到80℃时就开始;通氧速度增加间隔时间缩短,流量适当平稳后,将通氧速度增加至60 m3/h甚至更高,尽量避免卸压后进行二次通氧。(4)根据理论耗氧量测算,即使通氧速度在60 m3/h,也需通氧至少2 h,项目设计时应当考虑更大通氧速度,缩短通氧时间。

2)加料时需考虑人员操作的劳动强度,尽量采取机械化操作,降低工人劳动强度,提高作业效率。

3)反应结束后料液要考虑高温输送。建议采取较大功率的输送泵和较大管径的管道,以缩短放料时间。同时,输送泵和管道还需要耐高温(90~120℃)。管道采取隔热措施,防止人员操作时烫伤。

4)由于残渣粒度较细,自然沉降、自然过滤较为困难,酸浸浓密机可能会出现跑浑的情况,料液要及时进行压滤或真空过滤,滤布要选择合适型号,保障过滤速度。

5)高压釜操作采取PLC自动控制系统,但泄压时未纳入其控制系统内,需人员操作,建议采取自动控制卸压装置,形成切合现场生产控制的PLC控制系统,提高自动化操作水平,提升本质安全水平。

6)合理布局,尽量利用自流,减少泵输送动力消耗。

6 结论

黑铜泥氧压酸浸工艺作为一种强化冶金技术,克服了传统冶炼工艺存在的特点,具有高分离效率、低成本、作业环境良好的优点,中试试验可以达到预期效果,表明其技术指标是稳定、可靠的,具有良好的应用前景。然而,中试试验也暴露出很多小试试验无法体现的问题,包括配料、进料、升温、通氧、卸压、放料、过滤以及机械化、自动化操作方面均有待完善之处,需给予相对性的解决,以便为工程设计提供依据,从而确保项目工业化生产的顺利进行。