某经济开发区污水处理厂工程设计

2022-11-17林达程平平赵询霞

林达, 程平平, 赵询霞

(湖南博世科环保科技有限公司, 长沙 410005)

某经济开发区目前入驻各类企业30 多家, 包括造纸厂、 食品加工厂、 新材料厂、 饲料厂及学校等, 园区大部污水来自造纸厂、 食品加工厂及学校, 其中以造纸厂污水占比最大, 约为30%。 造纸厂污水经企业内部污水站预处理(采用厌氧-好氧工艺)满足纳管标准后专管排入园区污水处理厂,其他企业污水根据区域分布经片区集中管道送入园区污水处理厂。 园区污水处理厂现状出水执行GB 18918—2002《城镇污水处理厂污染物排放标准》中一级B 标准。 随着入驻企业的增多, 现状污水处理厂处理规模与排放标准均已不能满足实际要求。本次改扩建工程采用水解酸化-AAO-高效沉淀-臭氧催化氧化-BAF 工艺, 污水处理厂出水满足GB 18918—2002 一级A 标准后排放。 本文介绍了改扩建工程的主要设计内容及运行效果。

1 设计水量水质

某经济开发区污水处理厂现状处理规模为0.5×104m3/d, 本次新增规模为0.5×104m3/d, 污水处理厂总设计规模达到1.0×104m3/d。

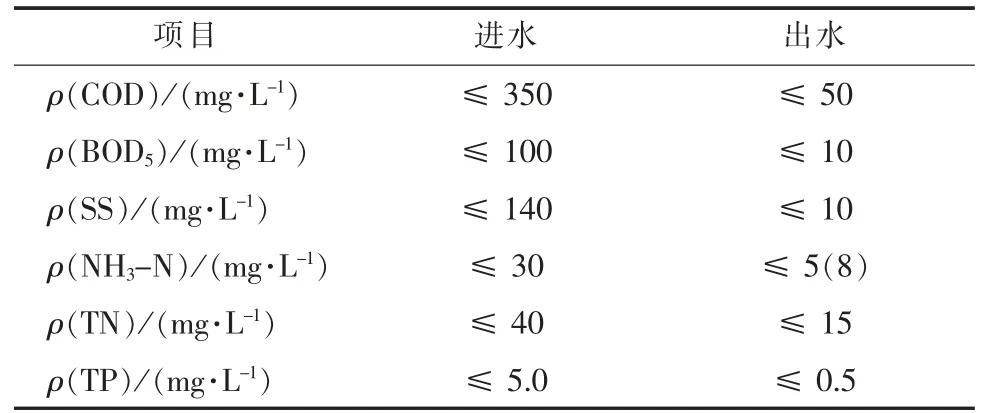

通过分析相关企业排水水质数据, 结果表明造纸厂污水中ρ(COD)≤350 mg/L, NH3-N、 TN、TP 浓度均较低; 食品厂污水中ρ(TN)≤60 mg/L,ρ(NH3-N)≤50 mg/L, ρ(COD)≈100 mg/L。 本项目处理的难点在于去除造纸厂排放污水中的COD,减轻其对污水处理厂运行效果的影响, 此类COD主要为少量的酚类、 酯类等化合物[1]。 结合园区综合排水实际情况[2], 最终确定污水处理厂设计进水水质, 出水标准执行GB 18918—2002 一级A 标准。 污水处理厂设计进出水水质如表1 所示。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

2 污水处理工艺流程

2.1 处理工艺选择

工业园区的污水水质主要取决于入驻企业的产品、 原材料及生产工艺。 常规的造纸污水深度处理多采用芬顿工艺[3], 而芬顿工艺药剂投加过程的操作强度大, 且会产生较多的化学污泥。 现状污水处理厂排放满足一级B 标准, 未设置深度处理段。 在污水处理厂运行过程中, 当上游造纸厂排水出现波动时, 污水处理厂进水水质也随之波动, 影响系统正常运行。 参考工业园区污水处理厂常用工艺[4-6],本项目采用水解酸化-AAO-高效沉淀池-臭氧催化氧化-BAF 工艺处理园区综合污水。

2.2 处理工艺流程

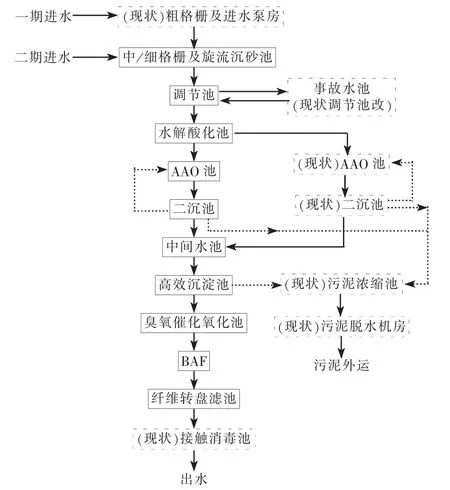

考虑到工业企业排水中含有难降解有机物, 在预处理后段增加水解酸化池, 将难生物降解的大分子物质先转化为易于降解的小分子物质, 降低后续AAO 生化池的运行负荷; AAO 生化池去除大部分可降解的有机物、 NH3-N 及TN 等, 出水经高效沉淀池去除剩余TP 及大部分SS 后进入臭氧催化氧化池, 在臭氧催化氧化作用下, 污水中难降解有机物的部分环或长链断裂, 使大分子物质变成小分子物质, 再通过BAF 将剩余有机物去除; 最后出水经纤维转盘滤池去除剩余SS, 出水经接触消毒池后达标外排。 污水处理厂工艺流程见图1。

图1 污水处理厂工艺流程Fig. 1 Process flow of wastewater treatment plant

3 主要构筑物及设计参数

(1) 中/细格栅及旋流沉砂池。 设计规模为1.0×104m3/d, 设4 台回转式格栅, 渠宽700 mm,栅条间隙10 mm 与5 mm 各2 台, 旋流沉砂器2套, 直径为2.13 m; 罗茨风机2 台, Q =1.71 m3/min, H =3.92 m, N =2.2 kW; 砂水分离器1 台。

(2) 调节池。 设计规模为1.0×104m3/d, 有效容积为3 200 m3, 平面尺寸为24.6 m×21.1 m, 有效水深为6.2 m, 停留时间为7.68 h。 设3 台潜水提升泵, 单台Q =230 m3/h, H =20 m, N =37 kW。

(3) 水解酸化池。 设计规模为1.0×104m3/d,分2 格, 配套2 台直径2 200 mm 的脉冲式布水器,单格有效容积为1 340 m3, 单格平面尺寸为21.1m×9.1 m, 有效水深为7.0 m, 上升流速为1.08 m/h, 停留时间为6.4 h。

(4) AAO 生化池。 新建生化池1 座, 设计规模为0.5×104m3/d, 有效容积为3 000 m3, 平面尺寸为31.0 m×16.4 m, 有效水深为5.9 m, 厌氧区水力停留时间为1.9 h, 缺氧区水力停留时间为4.1 h, 好氧区水力停留时间为8.4 h, 总水力停留时间为14.4 h。 设计污泥浓度为4 000 mg/L, 污泥负荷为0.104 kg[BOD5]/(kg[MLVSS]·d), 溶解氧质量浓度为2 mg/L, 混合液内回流比为200%, 污泥回流比为100%。 配置2 台沉水内回流泵, 单台Q =420 m3/h, N =4.5 kW。

现状生化池1 座, 设计规模为0.5×104m3/d,有效容积为3 400 m3, 平面尺寸为31.3 m×18.4 m,有效水深为5.9 m, 厌氧区水力停留时间为1.84 h,缺氧区水力停留时间为4.1 h, 好氧区水力停留时间为10.36 h, 总水力停留时间为16.3 h。 混合液内回流比为300%, 污泥回流比为100%。 配置2 台沉水内回流泵, 单台Q =720 m3/h, N =5 kW。

新旧2 座生化池均采用管式曝气器, 厌氧区均配置2 台直径320 mm 高速潜水搅拌器, 缺氧区配置2 台直径620 mm 高速潜水搅拌器, 好氧区配置2 台直径2 500 mm 低速推流器。 新增3 台曝气风机为2 座生化池供氧, 单台Q =25 m3/min, P =70 kPa, N =37 kW。

(5) 二沉池。 新增平流式沉淀池1 座, 设计规模为0.5×104m3/d, 平面尺寸为31.0 m × 10.0 m,有效水深为4.60 m, 表面负荷为0.67 m3/(m2·h),水平流速为1.26 mm/s, 出水堰水力负荷为1.65 L/(m·s)。 配1 台桁架式刮吸泥机; 2 台污泥回流泵,单台Q =210 m3/h, H =10 m, N =11 kW; 2 台剩余污泥泵, 单台Q =20 m3/h, H =14 m, N =1.5 kW。

现状平流式沉淀池1 座, 设计规模为0.5×104m3/d, 平面尺寸为31.3 m × 10.0 m, 有效水深为4.60 m, 表面负荷为0.67 m3/(m2·h), 水平流速为1.26 mm/s, 出水堰水力负荷为1.65 L/(m·s)。 配1台桁架式刮吸泥机; 3 台污泥回流泵, 单台Q =110 m3/h, H =10 m, N =5.5 kW; 2 台剩余 污泥泵, 单台Q =30 m3/h, H =12 m, N =1.5 kW。

(6) 高效沉淀池。 设计规模为1.0×104m3/d,采用2 组高效沉淀池, 水力停留时间约89.3 min。单组混合区平面尺寸为1.35 m×1.35 m, 有效水深为3.4 m, 水力停留时间为1.8 min; 单组絮凝区平面尺寸为3.0 m×3.0 m, 有效水深为6.4 m, 水力停留时间为16.6 min; 单组过渡区平面尺寸为6.0 m×0.8 m, 有效水深为6.2 m, 水力停留时间为8.6 min; 单组沉淀区平面尺寸为6.0 m×6.0 m, 有效水深为6.0 m, 水力停留时间为62.3 min; 单组斜管区面积为18.9 m2, 斜管区表面负荷为11 m3/(m2·h)。 每组各配套1 台直径为800 mm 混合搅拌器, 1 台直径为1 100 mm 絮凝搅拌器及1 台直径为6 000 mm 污泥浓缩机。 泵房内设置5 台污泥螺杆泵, 2 台内循环泵, 2 台污泥泵, 1 台公共备用,单台流量Q =8 m3/h, H =60 m, N =4.0 kW, 设计污泥循环回流系数为0.04。

(7) 臭氧催化氧化池。 设计规模为1.0 × 104m3/d, 臭氧投加量为25 mg/L, 总水力停留时间为65.6 min, 平面尺寸为13.1 m×6.0 m, 有效水深为5.8 m, 内部装填36 m3以Al2O3为载体负载Mn、Fe、 Ce、 Zn 等金属活性成分的臭氧催化剂。 设置2 台空气源臭氧发生器, 单台臭氧产量为6 kg/h。

(8) BAF。 设计规模为1.0 × 104m3/d, 分4格, 单格平面尺寸9.0×4.0 m, 有效水深为6.2 m,填料高度为3.5 m, 正常滤速为2.89 m/h, 强制滤速为3.86 m/h。 设置曝气风机2 台, 单台Q =12 m3/min, P =70 kPa, N =22 kW; 反洗风机3 台, 2用1 备, 单台Q =15.44 m3/min, H =70 kPa, N =37 kW; 反冲洗水泵3 台, 2 用1 备, 单台Q =380 m3/h, H =10 m, N =18.5 kW。

(9) 纤维转盘滤池。 设计规模为1.0×104m3/d, 分2 组, 每组设6 个直径2 000 mm 的过滤盘片, 设2 台清洗水泵。

(10) 接触消毒池。 现状接触消毒池, 有效容积为216 m3, 平面尺寸为10.0 m × 5.4 m, 有效水深为4.0 m, 水力停留时间为31.1 min, 设计次氯酸钠投加量为15 mg/L, 液体贮存量按7 d 考虑。

(11) 污泥脱水系统。 设计新增2 台叠螺式污泥脱水机替换旧脱水机, 单台处理能力为150 kg[干泥]/h, 利用现状直径7 000 mm 污泥浓缩池1座。 经脱水的污泥含水率为80%, 贮存在储泥间后, 定期由污泥车外运处置。

(12) 除臭系统。 每组生化池设置1 套全过程除臭系统, 安装于缺氧池进水侧, 污泥回流量为3%~8%。

4 工艺特点

(1) 针对工业园区污水复杂多样、 难生物降解的特点, 在前端设置水解酸化池。 水解酸化池采用脉冲式布水器, 兼有配水和水力搅拌功能, 使其与池内污水充分混合, 微生物与污水中的有机物充分地接触反应, 污水的可生化性得到提高。

(2) 本项目用地紧张, 设计采用了全过程除臭工艺, 投加微生物填料, 在缺氧池中培养出高效除臭微生物, 将含高效除臭微生物的污泥回流于预处理段, 除臭微生物与水中的恶臭物质发生吸附、 凝聚和生物降解等作用, 使得污水处理厂各构筑物恶臭物质在水中得到去除, 实现其全过程控制。

5 工程投资

项目总投资为6 200 万, 其中污水处理厂直接工程费用约为4 585 万, 吨水处理成本约为2.52 元。

6 工程运行效果

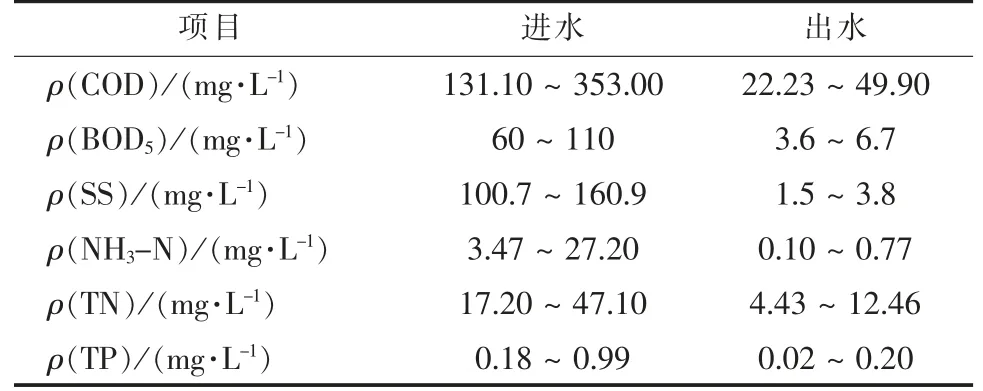

该工程目前已进入调试运营阶段, 出水各项指标均满足设计要求, 进出水水质如表2 所示。

表2 污水处理厂实际进出水水质Tab. 2 Actual influent and effluent water quality of sewage treatment plant

7 结语

(1) 某经济开发区污水处理厂采用预处理-水解酸化-AAO 生化-高效沉淀-臭氧催化氧化-BAF-纤维转盘滤池-接触消毒工艺, 处理工业废水与生活污水的混合污水, 在进水满足设计条件的情况下,整体运行效果良好, 出水满足GB 18918—2002 一级A 排放标准。

(2) 运行过程中为防止催化剂表面污堵影响去除效果, 催化剂填料层应考虑设置冲洗设施; 臭氧催化氧化与BAF 组合工艺能进一步降低污染物指标, 可作为部分工业园区污水深度处理工艺。

(3) 全过程除臭对于污水处理厂臭气控制具有明显效果, 大大减少了除臭系统的管道及设备占地面积。