乙烯装置压缩机轴瓦温度波动原因分析与解决措施

2022-11-17肖承燃刘传云

肖承燃,刘传云,于 月,李 坤

(中化泉州石化有限公司,福建 泉州362103)

离心压缩机、风机和燃气轮机等是石油化工行业的关键核心设备,其运行状况直接影响着装置的安全稳定生产和长周期运行。轴瓦温度过高和波动是影响此类大型转动设备安全运行的典型故障隐患【1】。某厂100万t/a乙烯装置的制冷压缩机由某鼓风机集团制造,为单缸三段叶轮离心式压缩机,型号为3MCL706,有2个吸入口和2个排出口。其主要性能参数如下:额定转速为6948r/min,额定功率为11650kW,压缩机三段排出压力为1.435MPa,排出温度为21.2℃,流量为183445kg/h。该压缩机支撑轴承采用可倾瓦轴承,每个轴承由5个轴承瓦块组成,止推轴承型式为金斯伯雷型轴承,润滑油型号为长城TSA防锈汽轮机油46号。本文对该压缩机轴瓦温度过高和波动原因分析过程进行了详述,同时还介绍了通过润滑油在线置换和安装漆膜滤油机等解决轴瓦温度波动问题的措施。

1 设备运行情况

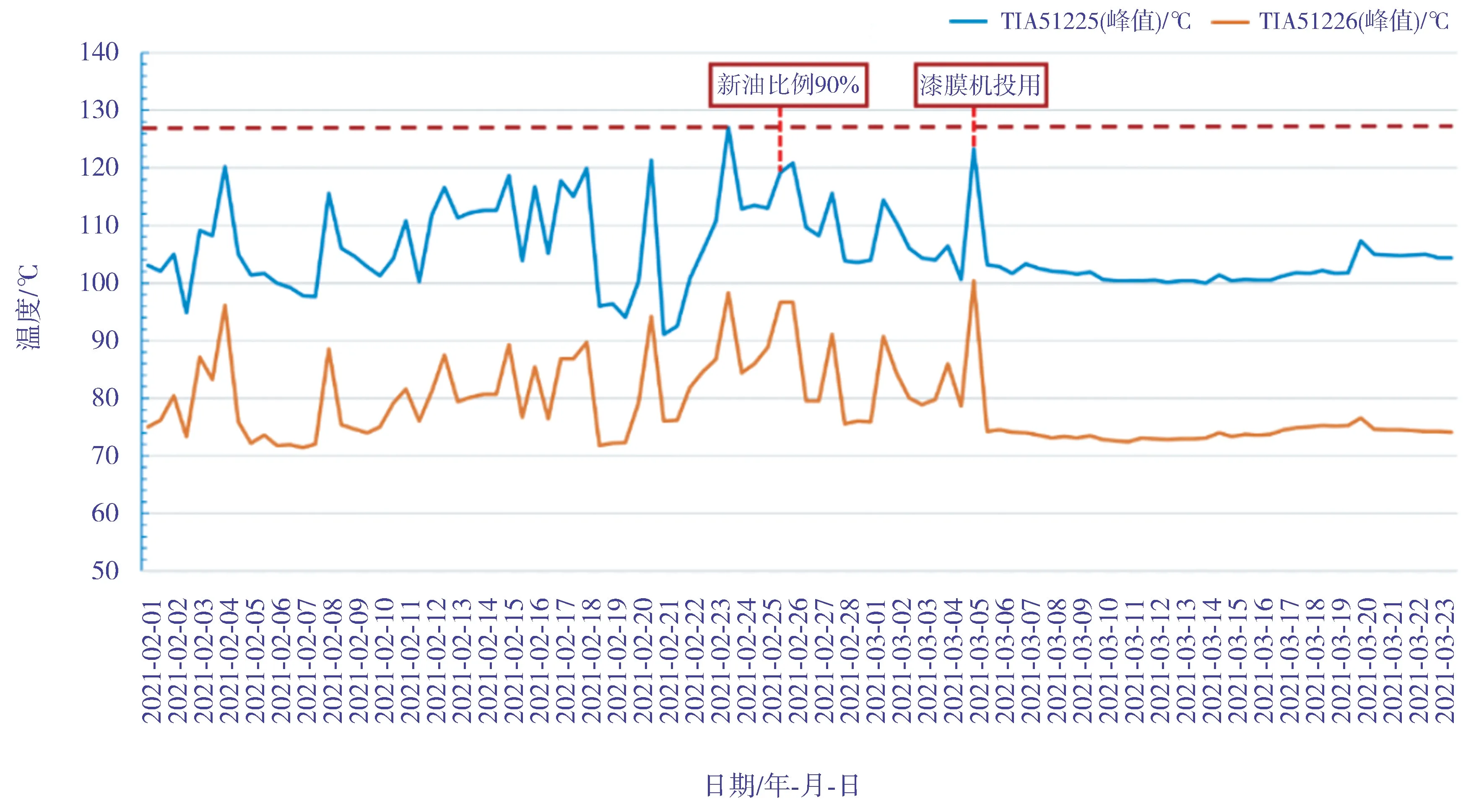

该厂100万t/a乙烯装置于2020年9月开工,自投产以来乙烯制冷压缩机运行平稳,但自2021年1月开始,轴瓦温度出现波动,温度峰值达到报警温度105℃,且波动频次较多,波谷可降至100℃以下。从1月23日开始,情况发生转变,轴瓦温度波动次数减少,波动峰值最高达到118℃,且自峰值下降后无法降至100℃以下。轴瓦温度波动趋势如图1(a)~图1(b)所示。现场采用将轴瓦进油压力提高至0.18~0.20 MPa之间、同时将润滑油上油温度由38℃降至35℃等多项措施进行处理,但是轴瓦温度波动情况仍未得到有效改善。该压缩机支撑轴承可以满足125℃使用要求,但若轴瓦温度继续上涨至125℃,则需停车进行轴承区拆检处理,这将严重影响乙烯装置正常生产运行。

图1 轴瓦温度波动趋势

2 轴瓦温度波动原因分析

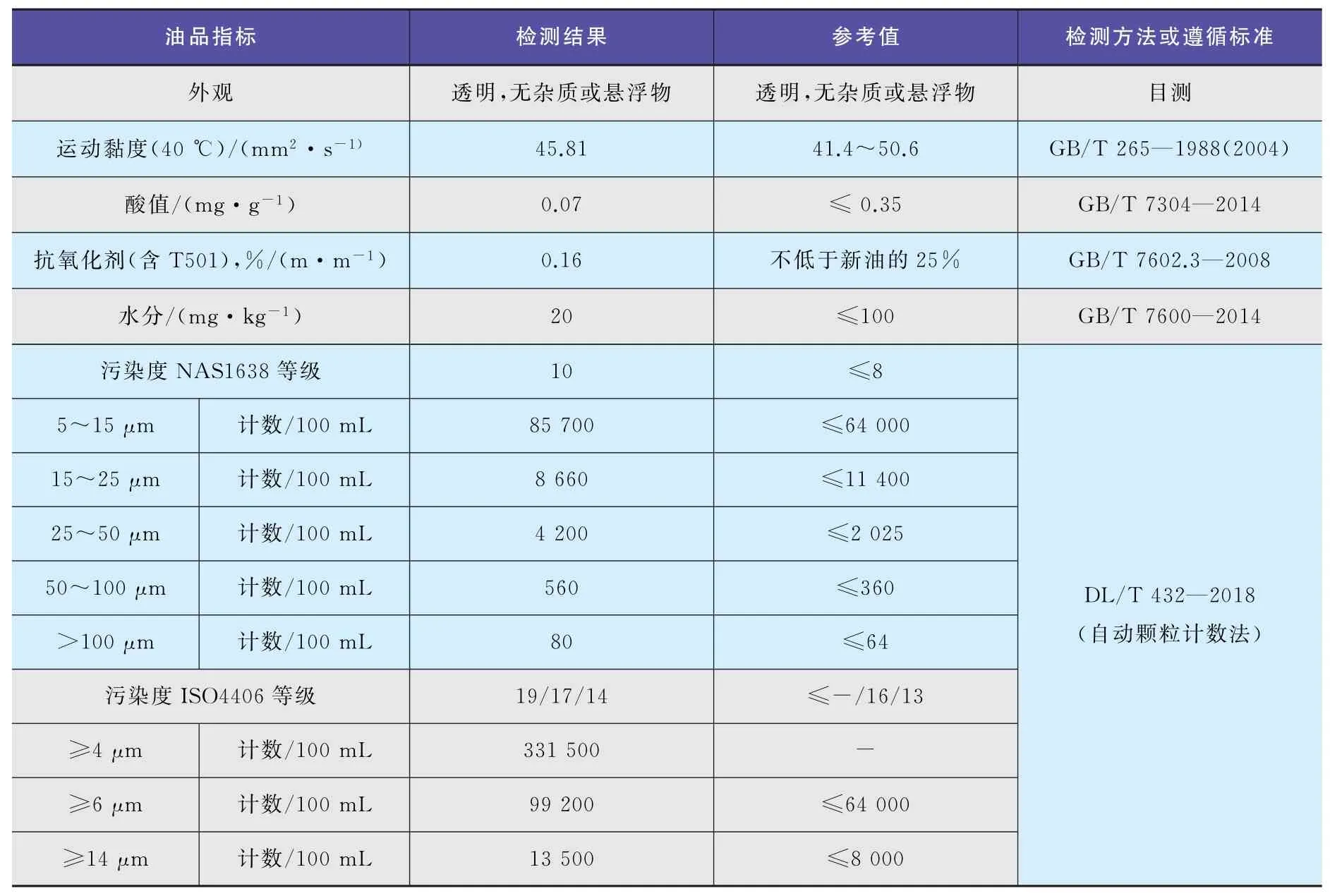

将支撑轴承的2个测点TIA51225与TIA51226的通道调换进行测试,发现调换后仍然是测点TIA51225温度高,故首先排除了通道故障问题;打开测温电阻所在的接线箱,查看后发现接线段子排及电阻线上无油渍,测量点阻值无异常,又排除了仪表故障原因引起轴瓦温度波动。分析压缩机润滑油检测结果(如表1所示)可以发现,润滑油中杂质含量有超标情况,污染较严重,这可能会引起轴承节流塞堵塞,影响润滑油流量,使轴瓦冷却不充分,进而导致温度升高。

表1 乙烯制冷压缩机润滑油检测结果

查看机组温度、转速及振动变化情况,发现转速与温度变化无正相关性,而温度与振动变化具有正相关性,温度波动时振动也同时出现轻微波动,说明轴承瓦块存在摩擦的情况,因此推断漆膜问题是造成温度波动的主要原因之一。漆膜是由于润滑油氧化变质或油滴“微燃烧”等原因形成的高分子烃类聚合物,常规油品检测(如酸值、黏度和清洁度等)很难发现漆膜的存在【2】。漆膜具有极性,极易在轴瓦金属表面等位置附着,形成胶状沉积,引发轴瓦温度波动升高、滤网堵塞和设备磨损等故障【3-4】。漆膜的形成主要包括油品氧化和析出附着两个阶段【5】。首先烃类油品在高温等环境下发生氧化反应,生成羧酸、酯和醇等过氧化物,进一步深度氧化后缩聚形成高分子聚合物。这些具有极性的漆膜前驱物在润滑油中具有一定的溶解性【2】。在一定的温度和压力条件下,这些漆膜前驱物的溶解度达到饱和,便会从润滑油中析出,极易在金属表面附着聚集成胶状沉积物,最终形成漆膜。轴瓦金属表面形成漆膜会使轴瓦间隙减小,同时破坏轴瓦表面的润滑状态,造成轴瓦温度升高。但是由于轴承间隙减小,轴的位置被进一步束缚,因此振动会下降。随着漆膜的进一步积聚堆积,轴瓦间隙逐渐减小直至轴瓦和轴颈之间发生接触,造成振动出现波动。在与轴径干接触的瞬间,轴瓦上的部分漆膜会被磨掉,轴瓦温度会瞬时上升随后下降,但总体是呈现波浪式上升的状态,这与图1所示的轴瓦温度波动趋势相符合。

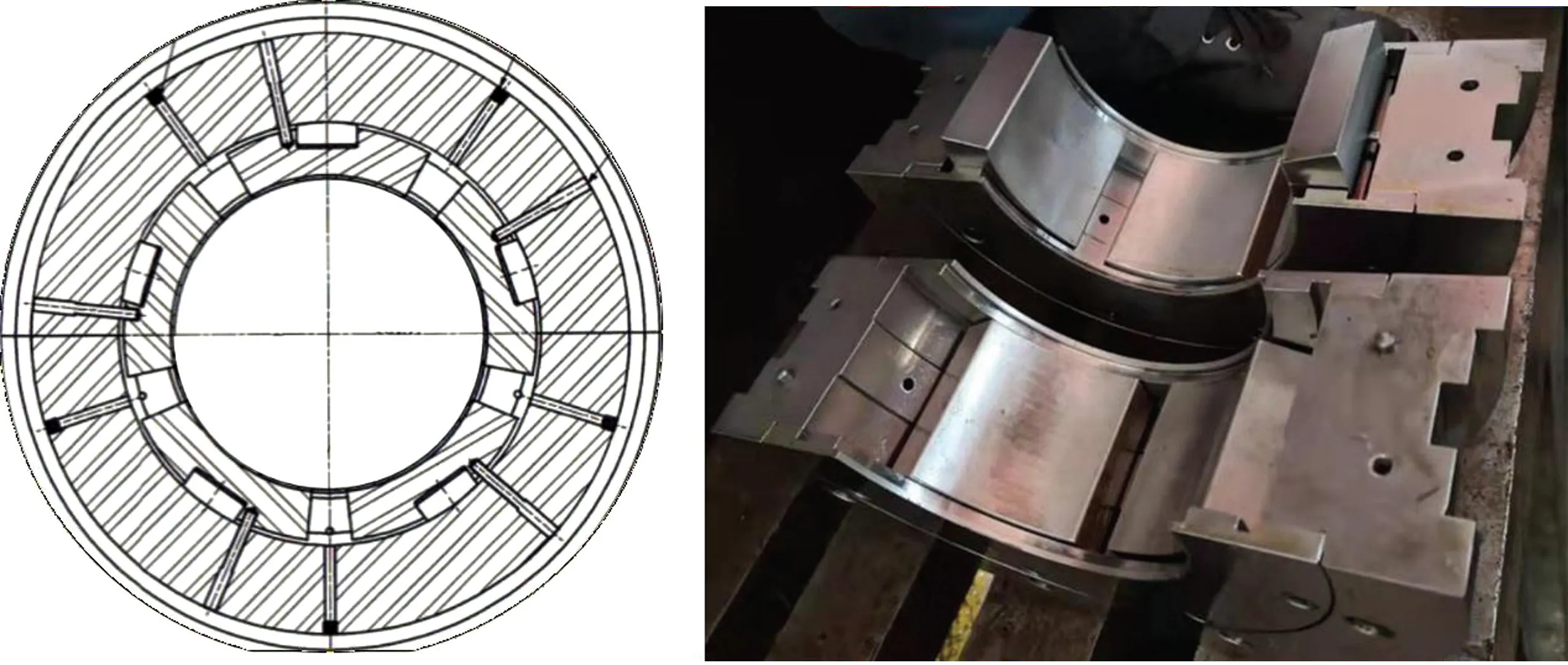

结合轴承结构进一步对轴瓦温度波动根本原因进行分析。轴承结构如图2所示,为下二上三布置,下瓦有2个带孔瓦块用于安装电阻线测量轴承温度。这种布置使轴承温度测量传感器距离巴氏合金仅0.89 mm,使温度测量更加准确。通过查阅记录发现,在安装过程中,轴瓦安装间隙偏下限(规定范围0.23~0.27mm,实际安装间隙为0.24mm),轴承间隙较小。当轴承间隙过小时,被带进轴承间隙中的润滑油量就偏少,就会造成轴承润滑不良、排泄量不充分、冷却效果降低,进而导致轴瓦温度上升【6】。此外,该支撑轴承为节能轴承,轴瓦润滑油进油孔直径仅为3mm,这会造成进油量偏少,摩擦产生的热量无法全部被带走,使得轴瓦温度升高【7】。有研究表明,润滑油温度每升高10℃,油品氧化速度增加1倍【2】。综合上述分析可知,轴承间隙过小和进油量低等因素共同作用造成轴瓦温度偏高,这会促进润滑油的失效氧化,造成洁净度指标超标,导致漆膜产生。

图2 支撑轴承结构

3 解决措施及效果

为提高润滑油洁净度,需要进行换油处理。若乙烯压缩机停车,每日将造成数千万元损失,因此采用在线换油方式。更换油品选用抗氧化性强、油泥和软性沉积物(漆膜)生成倾向低的壳牌多宝S4GX46润滑油。首先依据GYLAB/QTDYF062*检测方法对壳牌多宝S4GX46和长城TSA防锈汽轮机油46号进行混兑实验,结果显示,样品全部均匀无分层,证明二者相容性良好。

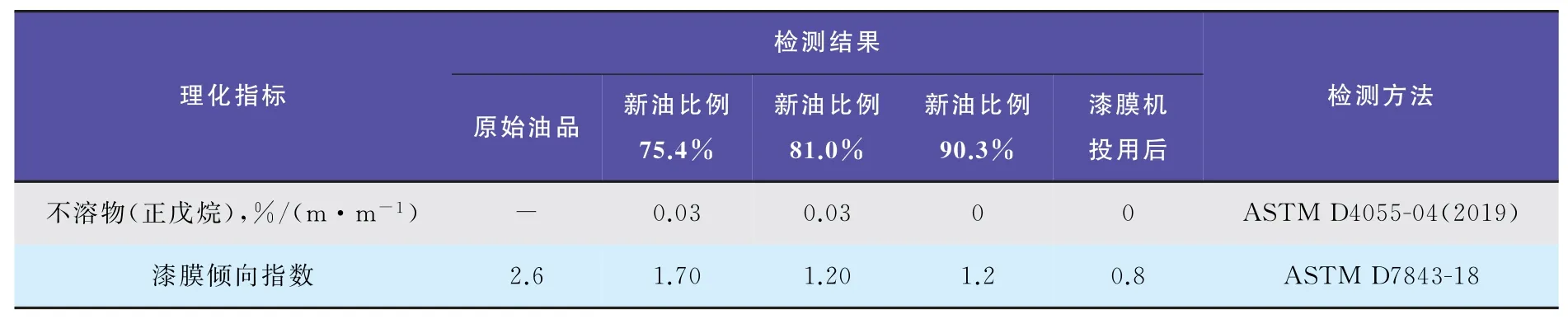

表2为换油前后润滑油检测结果,对比发现,随着新油比例的提高,润滑油中的污染物含量逐渐降低,洁净程度显著提高。但是新油比例达到90%后,轴瓦温度依然存在明显波动,需要进一步处理。

表2 换油前后润滑油检测结果

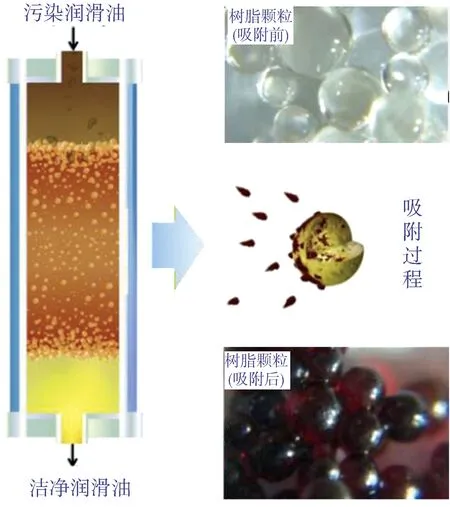

在线换油完成后,现场安装润滑油漆膜气动滤油机,进一步去除润滑油氧化变质产生的高分子烃类聚合物,降低润滑油中污染物含量,在防止新的漆膜产生的同时促进附着在轴瓦金属表面的漆膜溶解。目前清除漆膜的方法主要有静电油液清除、平衡电荷聚结技术和树脂基吸附过滤技术等【8】。静电油液清除和平衡电荷聚结技术可以将油中硬颗粒及已经析出的悬浮于润滑油中的漆膜沉淀物去除,但对于尺寸更小的漆膜前驱物去除效果不佳【5】。经综合考虑,决定采用树脂基吸附过滤技术,其原理如图3所示。该技术采用特定的树脂基颗粒,对润滑油中溶解的漆膜前驱物进行选择性吸附,在软性污染物还处于溶解状态时就持续地定向清除,降低油品中漆膜前驱物的浓度。已经沉淀吸附在轴瓦金属表面的漆膜会逐步溶解到清洁后的油品中,也会被树脂基颗粒吸附清除,最终达到清除漆膜的目的。

图3 树脂基吸附过滤技术除漆膜原理示意

对比不同处理阶段润滑油的漆膜倾向指数检测结果(如表3所示)可以发现,润滑油漆膜气动滤油机投用后,润滑油的漆膜倾向指数进一步显著降低。轴瓦温度峰值变化趋势如图4所示。由图4可见,润滑油漆膜滤油机投用后,轴瓦温度峰值变化趋于平稳,再未出现大幅升高,压缩机轴瓦温度波动问题得到有效解决。

表3 漆膜倾向检测结果

图4 轴瓦温度峰值变化趋势

为进一步消除该故障隐患,后续检修期间,除对轴瓦进行清理或更换外,还需将轴瓦安装间隙调整到设计值的上限,以增加轴瓦间隙,同时对润滑油进油孔进行处理改造,增大进油孔直径,提高进油量,保证轴瓦冷却效果。

4 结论

结合运行状态监测、润滑油检测和轴瓦结构分析等方法对乙烯制冷压缩机轴瓦温度波动故障原因进行深入分析,发现润滑油氧化并在轴瓦金属表面形成漆膜是造成压缩机轴瓦温度波动的直接原因,而轴瓦安装间隙偏下限和进油孔直径偏小等结构因素导致了轴瓦温度升高,加速了润滑油氧化过程,促进了漆膜的产生。通过在线置换润滑油和安装漆膜气动滤油机等一系列处理措施,乙烯制冷压缩机轴瓦温度波动问题得到了有效解决,再未出现温度报警情况,满足了安全稳定生产需求。