提高加热炉热效率有效措施之减少旁通挡板的泄漏

2022-11-17蔡建光韩艳萍

蔡建光,韩艳萍,杨 芳

(1.中国石化工程建设有限公司,北京100101;2.洛阳超蓝节能技术有限公司,河南 洛阳471000)

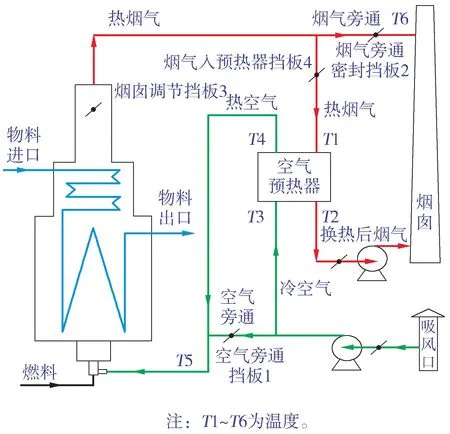

烟、风道挡板是炼油装置中加热炉的关键附属配件,用于对烟、风道系统的密封和调节。现有加热炉用烟、风道挡板大部分为蝶形结构、普通力矩连杆传动,在实际操作过程中经常出现板叶间隙大、泄漏率高、调节不灵敏、传动机构卡涩等情况,不利于加热炉的正常操作和调整;在异常工况时,甚至可能威胁到加热炉的安全。随着对节能、降碳、减排要求的提高,加热炉余热回收系统回收烟气余热能力的重要性日益突显。常见的加热炉及余热回收系统如图1所示,其中空气旁通挡板1和烟气旁通密封挡板2的密封性能尤为关键。如挡板1有泄漏,将会导致空气预热器中参与换热的冷空气减少(从冷空气旁通直接进入热空气风道),从而使排烟温度增高、加热炉热效率降低;如挡板2有泄漏,将会导致部分高温烟气直接经烟囱排入大气,热能损失更大,同样会使加热炉热效率降低。

图1 常见加热炉及余热回收系统示意

1 问题提出

如图2所示,目前加热炉设备上普遍采用的烟、风道密封/调节挡板是传统的“板轴刚性角转动”密封结构和多连杆、销轴传动机构。由于板片、传动机构形式的制约,导致其存在易卡涩、密封不严和控制受限等问题。

图2 传统的烟、风道密封/调节挡板

1.1 易卡涩的原因

挡板易卡涩的原因主要有:

1)采用内置式滑动轴承,一方面滑动轴承摩擦力大,另一方面热烟气中的颗粒性杂质容易进入轴承,造成轴承卡死;

2)叶片尺寸大,受热膨胀后,叶片之间、叶片与挡圈之间或叶片与衬里之间在打开过程中发生干涉;

3)多个连杆共用一套执行机构,长距离传输,若一个连杆卡涩,所有连杆都会受影响;

4)传统密封挡板采用单作用气动执行器,非正常工况下,依靠弹簧力推动活塞使挡板迅速打开,由于弹簧长时间处于压缩状态,一旦生锈卡涩、无法回弹,则无法工作,容易造成事故。

1.2 密封不严的原因

挡板密封不严的原因主要有:

1)叶片之间、叶片与挡圈之间、转轴与挡圈之间间隙大,且为硬接触,再结合应用情境下挡板两侧温差、压差、使用频率导致的叶片变形,使得密封效果差。

2)多叶片同步性差,具有不同的关闭角度,很难做到所有叶片都能可靠关闭。一方面由于共用同一套执行机构的多叶片通过多连杆传动,存在误差积累,无法实现多叶片同步动作;另一方面,连杆长度不可调,后期使用过程中的磨损会使误差进一步增大。

1.3 控制受限的原因

挡板控制受限的原因主要有:

1)每个挡板只有一套执行机构,要么接收调节信号成为调节挡板,要么接受开关信号成为两位式挡板,功能单一。

2)在加热炉系统中,当紧急事故状态应将炉内烟气尽快排出时,需要迅速打开烟气旁通密封挡板2。余热回收系统未投入使用的情况下,炉内的氧含量、负压等需要通过烟囱调节挡板3来调节(同时打开烟气旁通密封挡板2),以满足加热炉安全操作的工艺条件。所以,为了满足工艺操作需求,加热炉需要同时设置烟囱调节挡板3和烟气旁通密封挡板2(见图1)。

3)烟气旁通密封挡板2在事故状态下同时迅速打开所有叶片,会导致烟囱对炉膛的抽力过大,造成炉膛负压瞬间波动太大,可能造成加热炉燃烧器脱火的安全隐患。此类事故在中化和中石化的炼厂都曾发生过。

2 问题解决的方法及措施

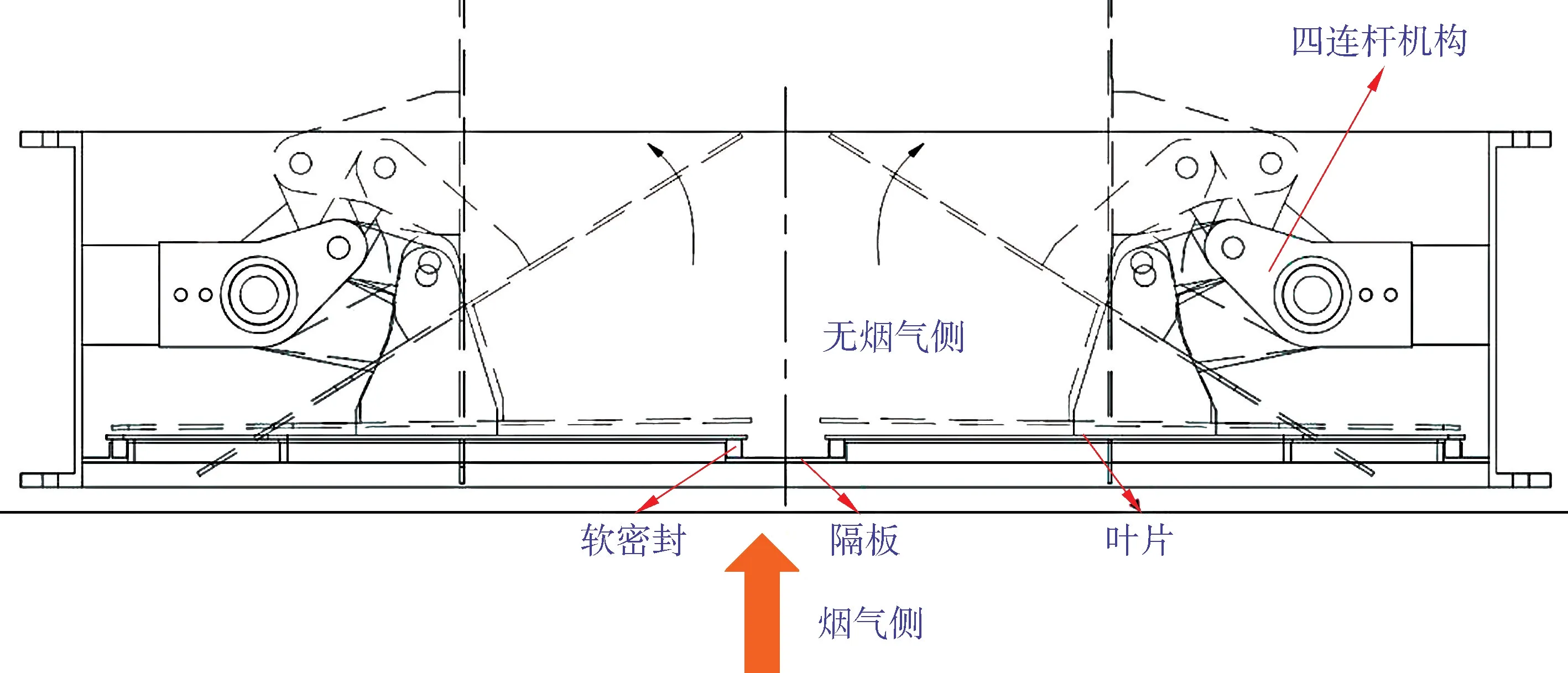

针对上述问题,对目前广泛采用的旧形式烟、风道挡板从传动机构、密封结构和控制方式等方面进行革新设计,改进为新型翼式阀,有翼式密封阀、翼式调节阀、翼式密封调节阀三种形式,其结构如图3所示。

图3 翼式阀结构示意

2.1 传动机构方面的改进

采用单轴单控,即每个叶片设置一套独立的执行机构;无连杆传动机构,使得每个叶片都能够做到精准控制,无误差、无卡涩。

2.2 密封结构方面的改进

密封结构方面进行了如下改进:

1)用隔板替代传统的挡圈,叶片与隔板之间设置软密封,密封效果优于传统的硬接触密封。

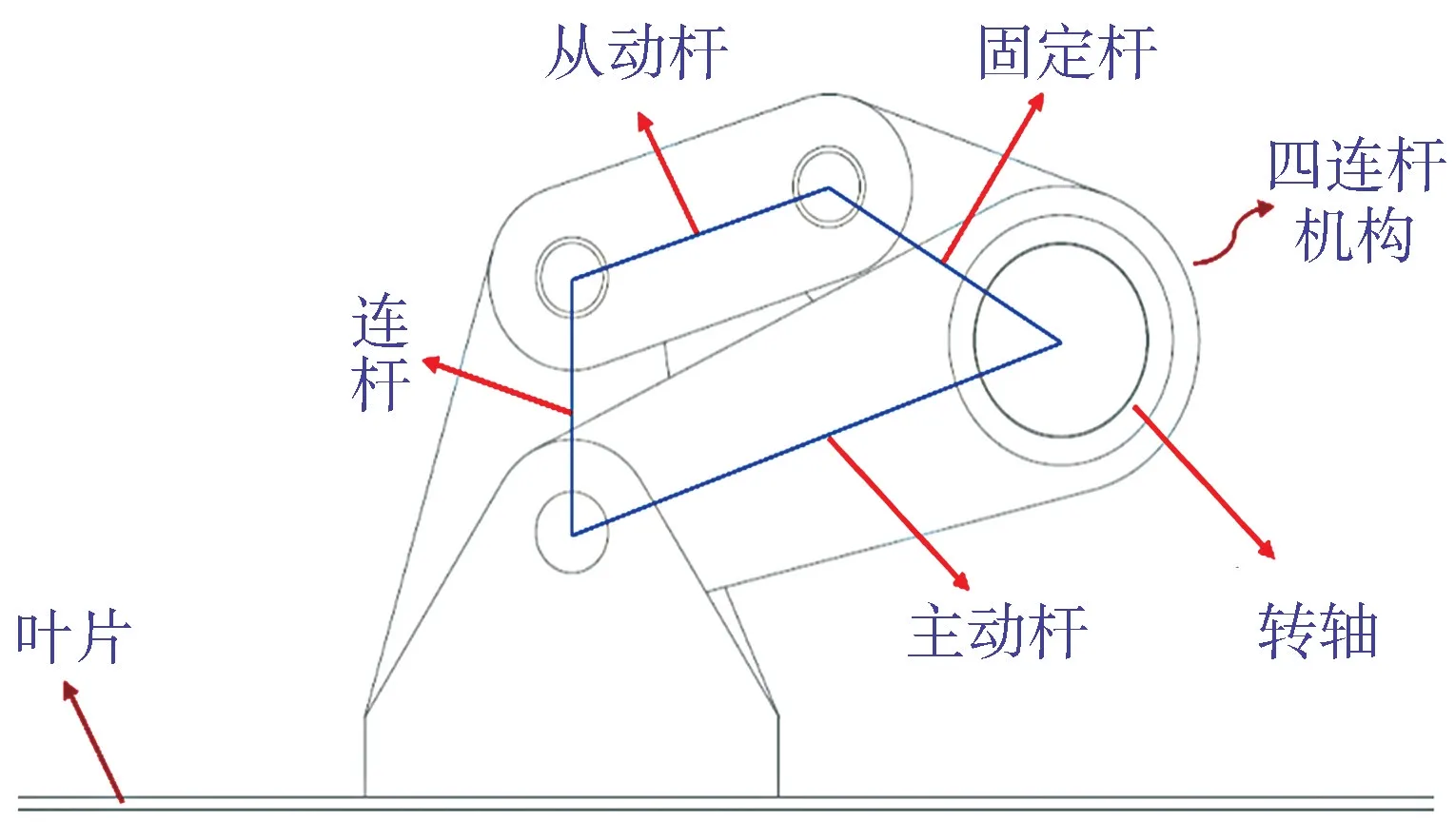

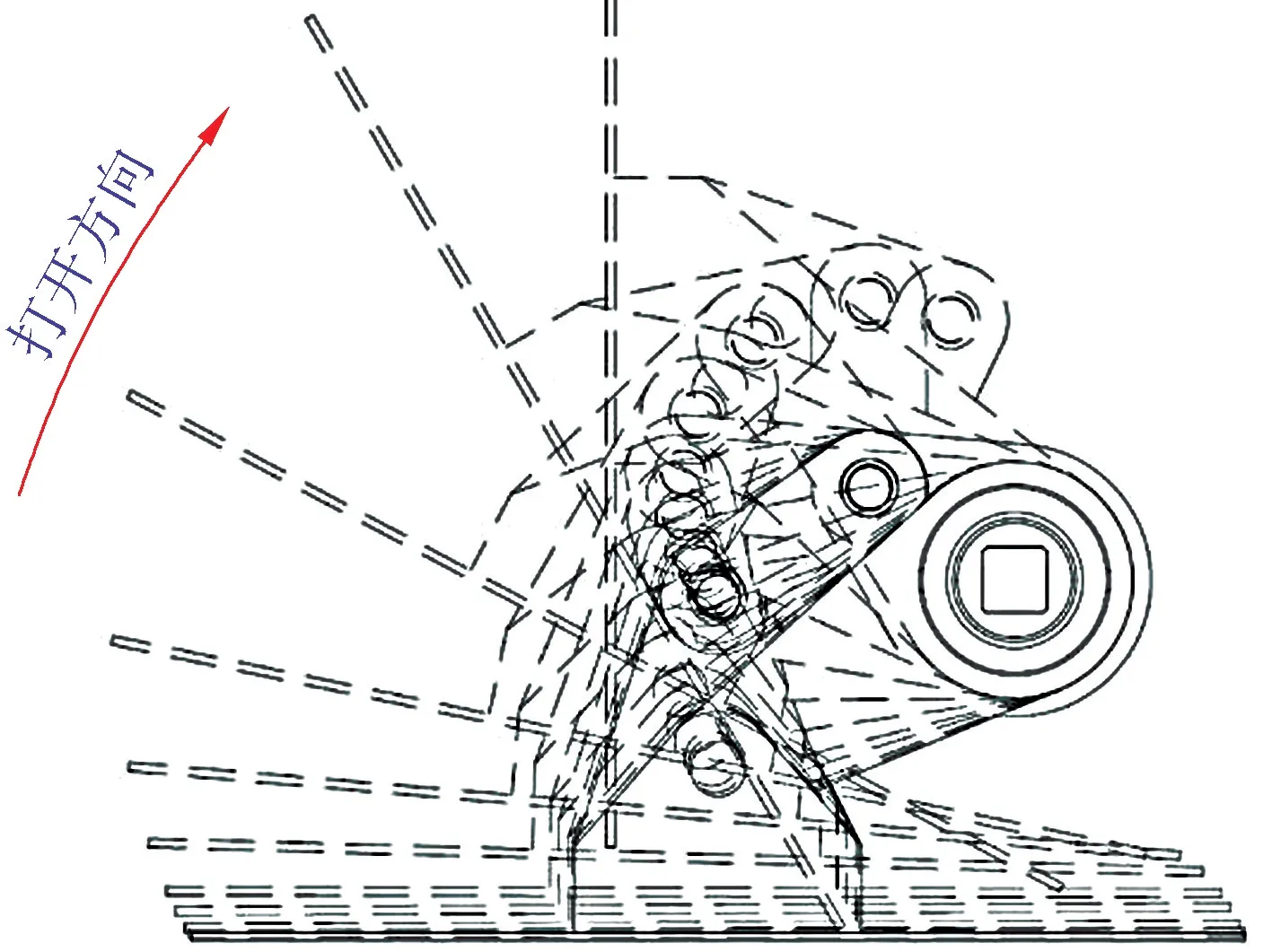

2)采用四连杆机构,转轴相对于叶片的中心偏心设置。通过四连杆(见图4)设计,实现打开过程中叶片先平移退出,离开密封面安全距离后再大角度旋转打开(见图5,叶片关闭过程与之相反),避免叶片打开过程中对密封面造成磨损,可保持密封效果长周期稳定。

图4 四连杆结构示意

图5 叶片打开过程中叶片及四连杆运动轨迹

2.3 控制方式方面的改进

控制方式方面进行了如下改进:

1)每个叶片设置一套独立的四连杆机构和执行机构,保证每个叶片能够快速开关、准确定位。这样每套执行机构可以分别输入独立的控制信号(开关信号或调节信号),根据控制信号的不同可分别作为翼式密封阀(所有执行机构均输入开关信号)、翼式调节阀(所有执行机构均输入调节信号)和翼式密封调节阀(部分执行机构输入开关信号,部分输入调节信号)使用,以满足不同的使用场合需要。其中翼式密封调节阀的调节叶片(执行机构的控制信号为调节信号)能够实现叶片角度的精确调节,实现对炉膛负压、氧含量的调整;翼式密封调节阀的开关叶片(执行机构的控制信号为开关信号)能够满足事故状态下快速打开的需求,避免事故的发生,因此翼式密封调节阀能同时兼顾叶片角度精确调节及事故状态快速开启的需求。

2)采用双作用气动执行器,叶片开关均通过主气源推动活塞运动来实现,无弹簧参与,不存在弹簧无法回弹、卡死的问题。

3)翼式密封阀和翼式密封调节阀配置储气罐,保证断气情况下的气源供应,避免事故状态下无法控制叶片的开关。

2.4 其他方面的改进

其他方面进行了如下改进:

1)采用外置式关节轴承,避免热烟气中的颗粒性杂质进入轴承内部,且关节轴承具有自润滑能力,不易卡死。

2)设计时考虑叶片等的膨胀问题,预留足够的膨胀间隙。

针对两组急性心肌梗死患者实施不同检查方式后,与对照组相比,研究组的检出率明显高于对照组,差异有统计学意义(P<0.05)。见表。

3)四连杆机构位于叶片完全关闭时不接触高温烟气/空气的一侧,可避免高温气体对四连杆机构可能造成的滞涩、腐蚀等问题。

3 工程应用

3.1 应用方案

福建泉州某石化公司延迟焦化加热炉原空气旁通挡板和烟气旁通密封挡板(如图6所示)均为传统挡板,存在较严重的泄漏问题,直接影响加热炉实际热效率。

图6 原烟气旁通密封挡板

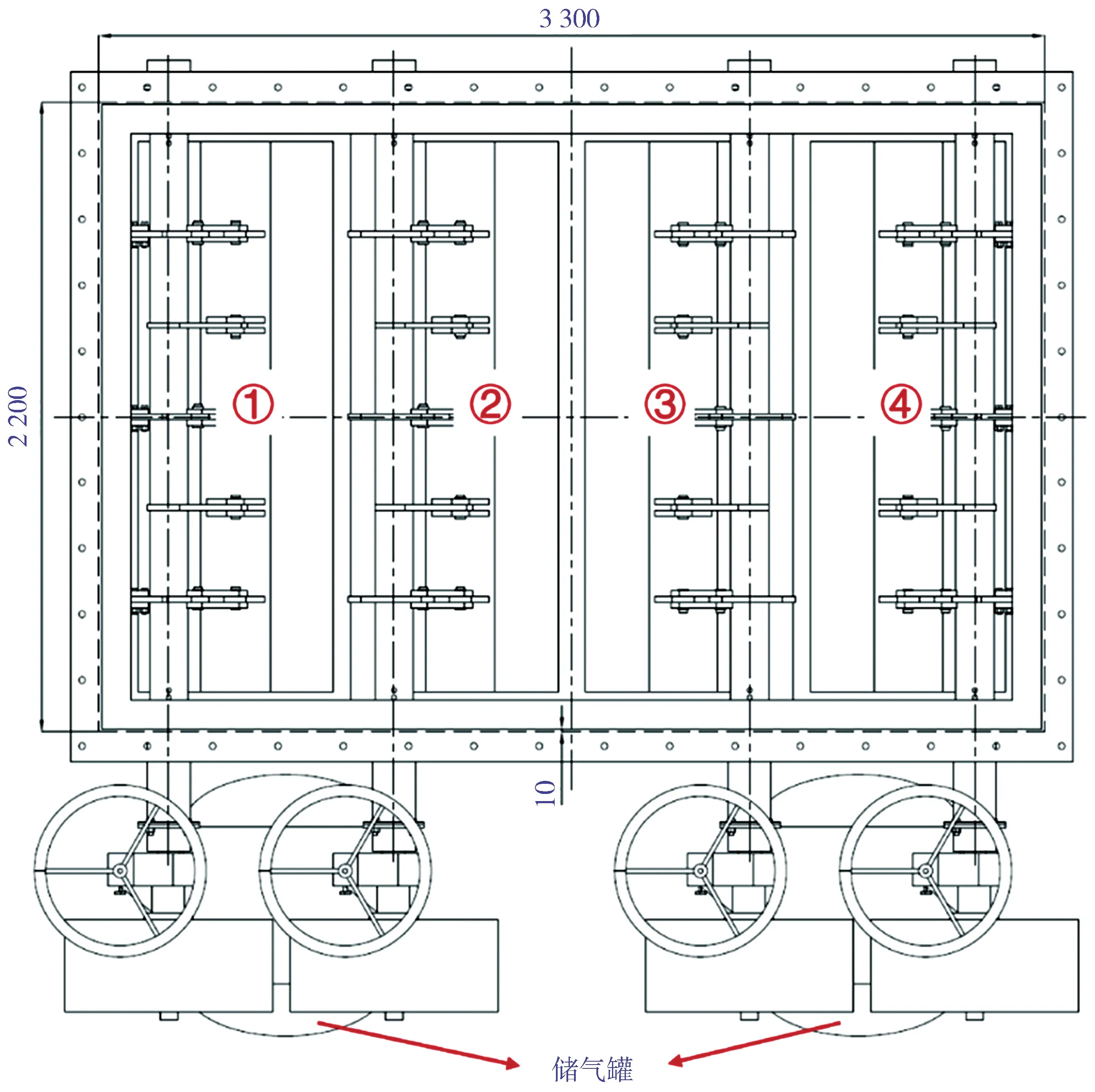

2021年利用该装置检修的契机更换了这2个旁通挡板,将原空气旁通挡板更换为翼式调节阀CL-PWR-F-1-1200×1200×700,单叶片,可实现打开角度的精确调节,且完全关闭时能实现零泄漏密封;将原烟气旁通密封挡板更换为翼式密封调节阀CL-PWSR-F-4-3300×2200×1000(其结构见图7),共设计4个叶片,其中中间2个叶片(叶片②和③)的执行机构共用1个调节信号作为调节叶片使用,可精确调节打开角度;两侧2个叶片(叶片①和④)的执行机构共用1个开关信号作为开关叶片使用,事故状态下能够快速打开,保证加热炉的安全运行;此外每个开关叶片的执行器均配置储气罐,在断气状态下,储气罐内的气源仍可维持开关叶片进行至少3次开关操作。

图7 更换后的烟气旁通翼式密封调节阀

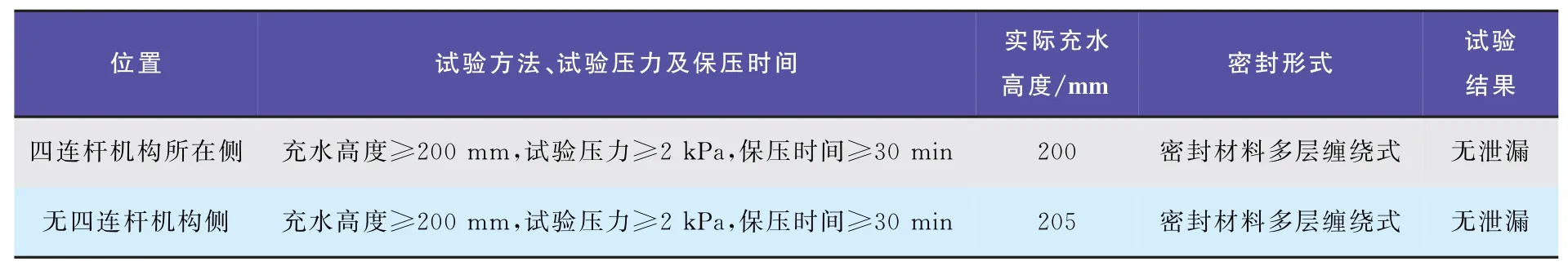

3.2 翼式阀密封性验证

出厂前,2台翼式阀在工厂分别进行了水压试验,以检查内漏情况。以翼式调节阀(CLPWR-F-1-1200×1200×700)为例做水压试验,数据见表1。

表1 翼式调节阀(CL-PWR-F-1-1200×1200×700)水压试验数据

水压试验结果显示,该形式的翼式阀在上述条件下能够实现零泄漏。

3.3 传动可靠性、叶片开关灵敏度、调节定位准确性

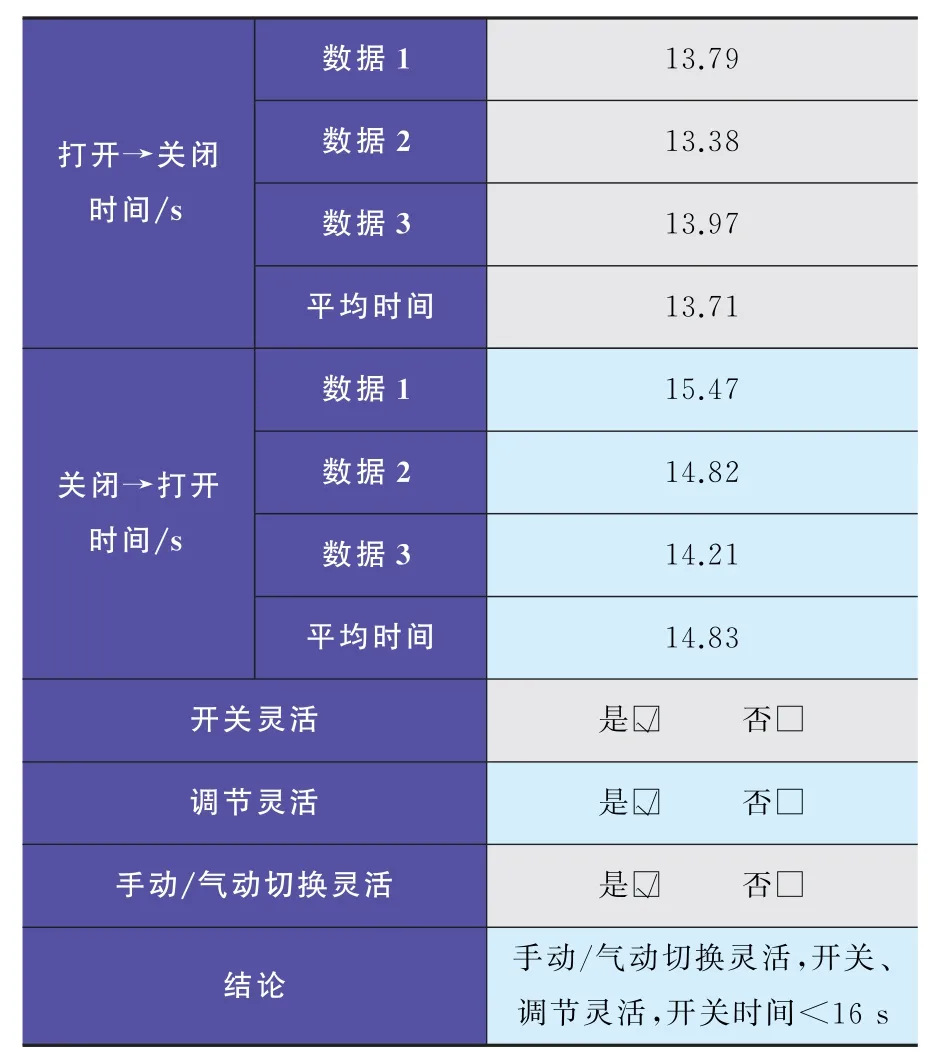

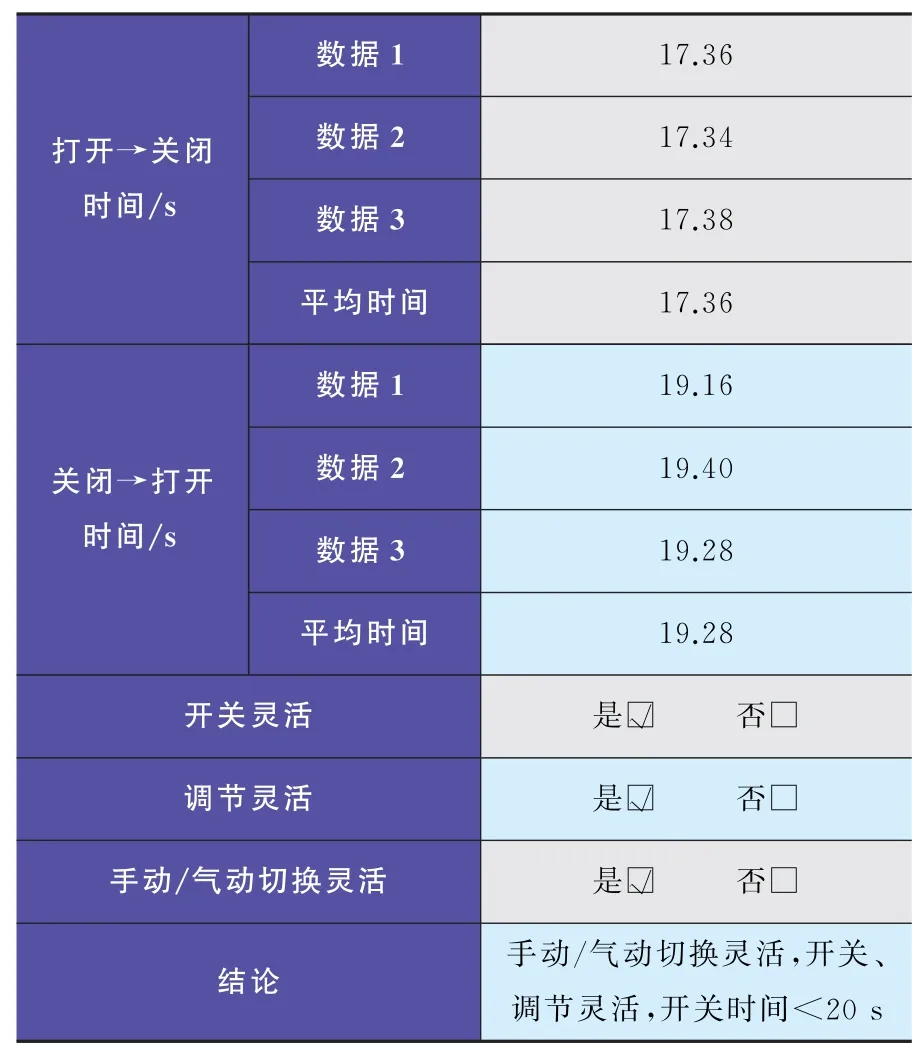

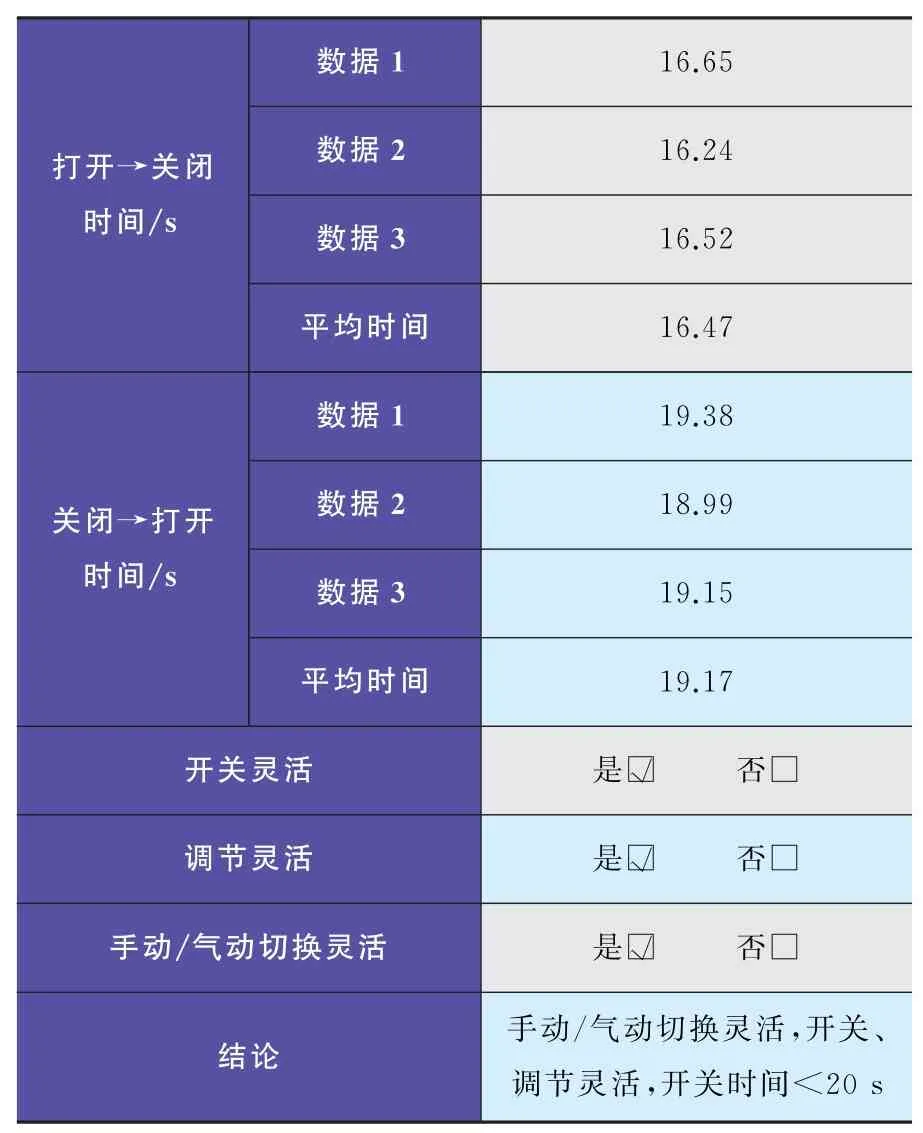

工厂试验验证单轴单控,结果显示,关闭开启可靠。翼式阀多次开关、动作可重复性试验数据见表2~表5。

表2 翼式调节阀CL-PWR-F-1-1200×1200×700开关动作试验数据(调节型执行器)

表5 翼式密封调节阀CL-PWSR-F-4-3300×2200×1000开关动作试验数据(验证储气罐储气能力)

3.4 应用效果

4 结论

通过上述试验验证及实践应用效果可得出如下结论:

1)改进的翼式阀,采用单轴单控,无连杆传动机构,可保证叶片动作的精准控制,无误差积累、无卡涩;同时设置隔板,且隔板与叶片之间设置软密封,并采用偏心转动轴机构,使得打开过程中叶片先平行退出安全距离后再大角度旋转打开,能够保证每个叶片均实现可靠关闭、零泄漏密封。

表3 翼式密封调节阀CL-PWSR-F-4-3300×2200×1000开关动作试验数据(开关型执行器)

2)采用两种控制方式的翼式密封调节阀,在单个阀中集成了密封和调节功能,能够兼顾调节阀对叶片打开角度的精确控制和密封阀对开关控制信号的快速响应。

表4 翼式密封调节阀CL-PWSR-F-4-3300×2200×1000开关动作试验数据(调节型执行器)

3)装置运行数据表明,改进的翼式阀的密封性能大幅度提升,可以充分回收烟气的余热,提高了加热炉热效率,降低了燃料消耗量和排烟温度,减少了温室气体的排放。在保证加热炉设备安全、高效运行方面具有重大实用意义,值得推广使用。