优先阀颤振啸叫问题仿真分析

2022-11-17孙世磊

赵 峰, 孙世磊

(新乡航空工业(集团)有限公司, 河南 新乡 453002)

引言

优先阀配套于商用飞机液压系统,用于在液压系统供压压力较低时,优先保证系统中主飞控系统的供油,并可用于维持油箱增压腔及蓄压器压力。在实际应用中,因液压系统下游负载系统动作,导致优先阀出口压力突然降低,在特定工况下可能发生颤振、啸叫等现象,此类故障会严重影响飞机的可靠性和安全性。

文献[1]通过稳态流体仿真和试验验证了优先阀的稳态性能;文献[2]从液压系统压力冲击角度,通过系统仿真分析优先阀开启时间、系统管路长度及壁厚对液压系统压力冲击的影响。二者均未对优先阀自身结构参数对其动态特性的影响进行分析。

本研究通过分析优先阀结构及其在液压系统中的工作原理,建立优先阀及简化液压系统的AMESim仿真模型,对优先阀不同工作过程中在液压系统中的动态响应特性进行仿真分析,并通过改进关键结构参数对优先阀进行优化,改善其动态性能,进而最大限度地减小其在液压系统中产生颤振及啸叫现象,提升商用飞机液压系统的可靠性和安全性。

1 优先阀工作原理

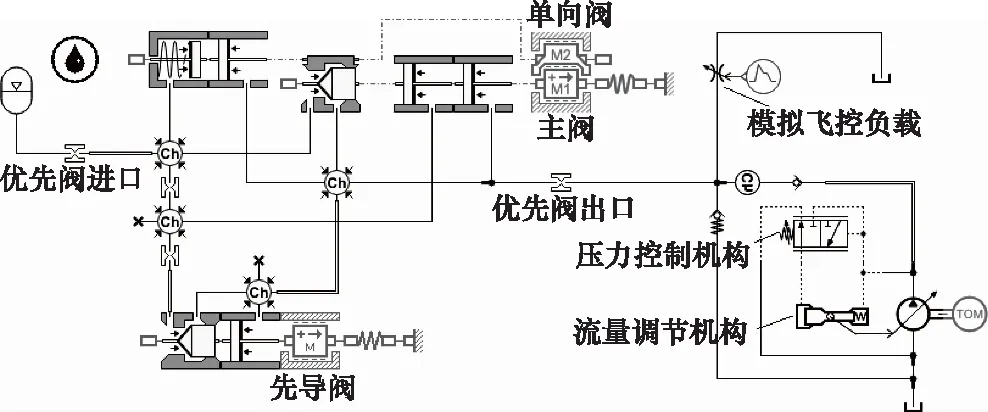

本研究所探讨的优先阀连接在泵与蓄能器、油箱增压腔之间。如图1所示,优先阀进口与蓄能器、增压油箱的增压腔相连,出口与恒压变量泵相连,泵出口连接有飞控系统(即负载用户)。优先阀有两种工作状态:一是当飞控系统工作时,蓄能器通过优先阀中的先导式压力阀向飞控系统供油,这一过程称为优先阀油液正向流动;二是飞控系统不工作时,泵通过优先阀中的单向活门向蓄能器及油箱增压腔供油,这一过程称为优先阀油液反向流动[3-7]。具体工作原理如下:

(1) 启动泵,当飞控系统不工作时,恒压泵输出的压力油克服优先阀中的单向阀弹簧1,推开主阀座2(即打开单向活门),向油箱增压腔及蓄能器提供压力油,恒压泵的额定压力为21 MPa,最大压力23 MPa,因此,泵及蓄能器油液压力最终稳定在22.5~23 MPa之间,此时泵输出少量油液维持泄漏量并保持高压。在此工作阶段,优先阀中的油液反向流动,如图1a所示。

蓄能器充压过程中,优先阀进口处压力油经过主阀阻尼孔及先导阀座阻尼孔作用在先导阀阀芯6上,当阀进口压力上升至19 MPa时,压力油克服先导阀弹簧7的预紧力(先导阀弹簧腔有单设外泄油口)打开阀口,使优先阀进口油液通过阀内部与泵出口相通。其压力随泵出口压力继续上升至22.5~23 MPa,随后充压结束,单向活门关闭。在充压阶段,主阀芯3所受合力向左,阀芯处于最左端限位位置,没有产生向右位移。

(2) 当飞控系统工作时,系统压力降至4~5 MPa,此时优先阀进口处(与蓄能器相连)为高压状态,出口处为低压,油液通过主阀阻尼孔及已打开的先导阀口向优先阀出口流动,主阀芯3两侧产生压力差,在压力差的作用下主阀芯克服主阀弹簧4的预紧力迅速打开主阀口,蓄能器储存的油液经主阀阀口至优先阀出口与泵输出的油液合并共同向飞控系统供压。在此工作阶段,优先阀中的油液正向流动,如图1b所示。

蓄能器向系统供压的过程也是蓄能器压力降低的过程,当油液压力低至主阀、先导阀关闭压力时,主阀及先导阀阀口相继关闭,优先阀复位。

当优先阀出口压力瞬间降低,蓄能器通过优先阀向飞控系统供压时,该特定工况下优先阀有时会出现颤振、啸叫等现象,因此需建立数学模型及仿真模型对优先阀进行动态特性分析,并最大限度地改善该现象。

2 优先阀模型建立

优先阀反向工作时(即向蓄能器充压)是稳定可靠的,故而对此过程不作分析。下面主要分析当阀出口压力突然降低、蓄能器放油时优先阀的工作特性,因此重点建立此过程阀的数学模型[8-9]。

2.1 优先阀数学模型

为节省篇幅,将先导阀及主阀方程合并表述。

(1) 先导阀或主阀阀芯受力平衡方程:

p1A1-p2A2-py-sgn(y)·Ff

(1)

式中,p1,p2—— 阀芯两侧压力

A1,A2—— 阀芯两侧面积

py—— 阀芯所受稳态液动力

Ff—— 阀芯所受摩擦力,取正值

m—— 阀芯质量

B—— 阀芯阻尼系数

k—— 阀弹簧刚度

y—— 阀芯位移

y0—— 阀弹簧预压缩量

(2) 先导阀或主阀口流量连续性方程:

(2)

式中,Qv—— 阀口流量

dv—— 阀座孔直径

y—— 阀口开度,即阀芯位移

Δpv—— 阀口压差

Cdv—— 阀口流量系数,取Cdv=0.61

α—— 阀芯锥阀半角

ρ—— 液压油密度

(3) 先导阀座或主阀阻尼孔流量连续性方程:

(3)

式中,Qz—— 阻尼孔流量

Cdz—— 阻尼孔流量系数,阻尼孔为短孔,取Cdz=0.82

dz—— 阻尼孔直径

Δpz—— 阻尼孔压差

2.2 优先阀仿真模型

利用AMESim所提供的HCD库、液压库、信号库和机械库建立优先阀应用仿真模型如图2所示,仿真主要参数见表1。

图2 优先阀仿真模型Fig.2 Simulation model of priority valve

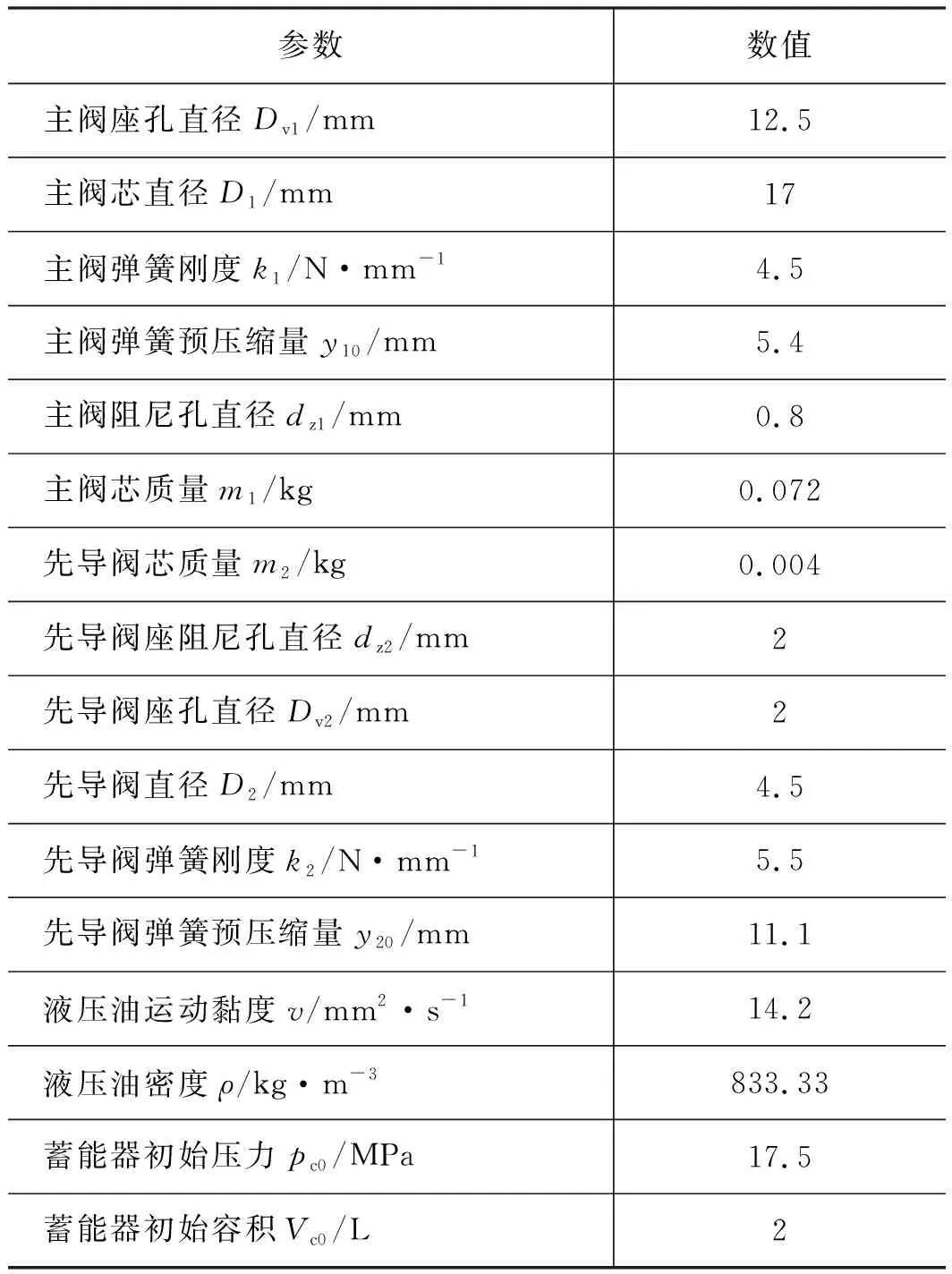

表1 仿真模型主要参数Tab.1 Main parameter of simulation model

3 优先阀参数影响仿真分析

在仿真模型中设置优先阀结构参数,分两个阶段对优先阀的工作过程进行仿真分析:一是蓄能器充压阶段;二是蓄能器泄压阶段。

(1) 在蓄能器充压阶段,飞控系统不工作,泵输出流量经优先阀中的单向活门向蓄能器充压,优先阀处于反向工作状态,蓄能器最终压力稳定在22.5~23.0 MPa 之间;

(2) 在蓄能器泄压阶段,飞控系统开始工作,系统(即优先阀出口)压力瞬间降至4 MPa低压状态,优先阀正向打开,蓄能器向系统补充液压能源。

仿真时,用流量控制阀模拟飞控系统负载,设置在0~1.5 s ,飞控系统不工作(关闭流量控制阀),泵向蓄能器充压;在1.5 s时刻,飞控系统工作(打开流量控制阀),系统压力瞬间降至4 MPa,蓄能器向系统补充液压能源。产品的主要参数会对动态特性有重要影响[10-13],通过改变优先阀主要参数分析动态特性的变化。

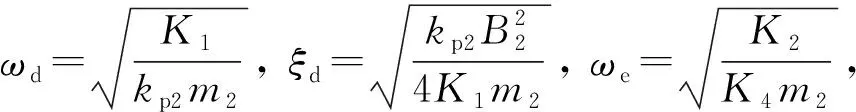

将2.1节中优先阀数学模型经过线性化、拉氏变换得到其传递函数方块图,并假设干扰项(泵的出口压力pb)为0,得到优先阀传递函数为:

(4)

K0=Cdz2(Cdv1Ap1+Cdz1),

K1=kp2[(k2+kv2)+Ap2Cdv2],

K2=[K4(k2+kv2)+K5],

K3=k1+kv1,

K4=Cdz2kp2+Cdz1Cdz2+Cdz1kp2,

K5=(Cdz1+Cdz2)Ap2Cdv1,

其中,Cdz1,Cdz2分别为主阀、导阀阻尼孔流量系数;Cdv1,Cdv2分别为主阀、导阀阀口流量系数;Ap1,Ap2分别为主阀、导阀承压面积;kp1,kp2分别为主阀、导阀阀口压力 - 流量系数;k1,k2分别为主阀、导阀弹簧刚度;kv1,kv2分别为主阀、导阀稳态液动力系数;B1,B2分别为主阀、导阀阀芯阻尼系数。

式(4)优先阀传递函数中,2个振荡环节的固有频率ωe,ωm及阻尼比ξe,ξm是决定优先阀动态特性的主要参数,这些参数与阀本身结构参数有关。结构参数包括主阀及导阀阀座的阻尼孔直径dz1,dd2,阀芯承压面积Ap1,Ap2,阀芯和弹簧的等效质量m1,m2以及弹簧刚度k1,k2等;而且也与阀稳态工作参数有关,例如压力等[14]。在其他结构参数不变的情况下,通过仿真分析来讨论主阀、导阀阀座的阻尼孔直径及主阀、导阀的弹簧刚度对阀动态特性的影响。

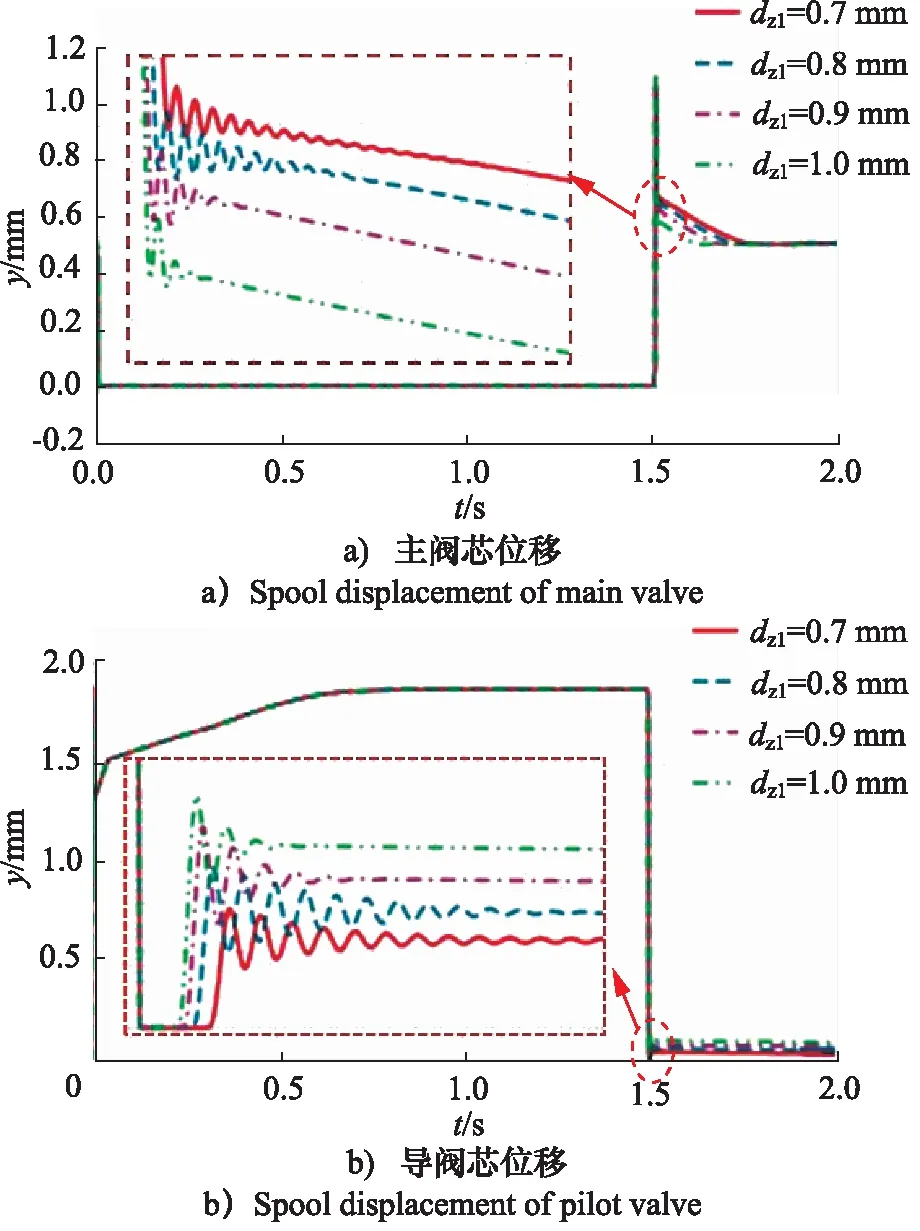

3.1 主阀阻尼孔径对阀动态特性的影响

优先阀其他结构参数不变,设置主阀阻尼孔径dz1分别为0.7, 0.8, 0.9,1.0 mm,并启动泵完成蓄能器充压、放压过程,则其先导阀及主阀阀芯位移仿真结果如图3所示。

图3 主阀阻尼孔径对阀动态特性的影响Fig.3 Influence of damping hole of main valve on dynamic characteristics of priority valve

仿真结果(局部放大)显示,在现有优先阀其他结构参数不变的情况下,当阀工况发生变化时,主阀阻尼孔直径越小,先导阀、主阀阀芯位移超调量会越大,稳定时间会越长,即动态特性越差。因此,当阀受到干扰力作用时,阀芯产生颤振的可能性也就越大。故而可通过增大主阀阻尼孔径来改善阀的动态响应特性,但孔径不能过大,否则会影响主阀的正常开启。

3.2 先导阀座阻尼孔径对阀动态特性的影响

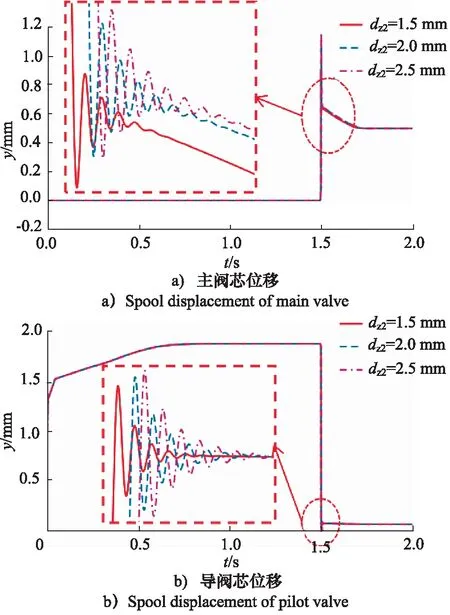

优先阀其他结构参数不变,设置其先导阀座阻尼孔直径dz2分别为1.5, 2.0, 2.5 mm,并启动泵完成蓄能器充压、放压过程,则其先导阀及主阀阀芯位移仿真结果如图4所示。

图4 先导阀座阻尼孔径对阀动态特性的影响Fig.4 Influence of damping hole of pilot seat on dynamic characteristics of priority valve

仿真结果(局部放大)显示,在现有优先阀其他结构参数不变的情况下,当工况改变后,优先阀阀芯位移超调量及稳定时间随着先导阀座阻尼孔径的增大而增大,即动态特性相应变差。因此可通过减小先导阀座阻尼孔径来改善阀的动态响应特性。但先导阀座阻尼孔径不能过小,否则会影响主阀的正常开启。

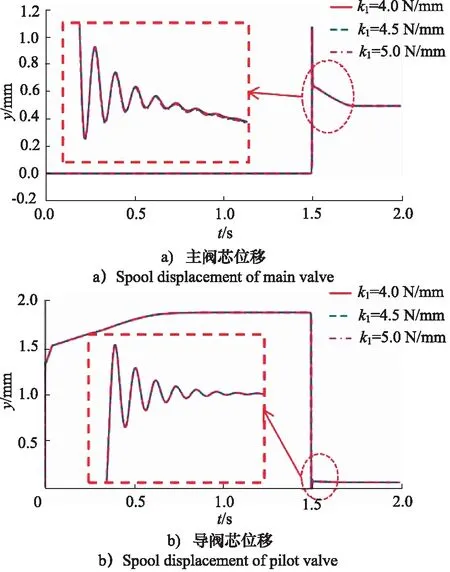

3.3 主阀弹簧刚度对阀动态特性的影响

优先阀其他结构参数不变,在保证主阀弹簧预紧力不变的前提下,设置主阀弹簧刚度k1分别为4, 4.5, 5 N/mm,并启动泵完成蓄能器充压、放压过程,则其先导阀及主阀位移仿真结果如图5所示。

仿真结果(局部放大)显示,在一定范围内,在保证弹簧预紧力不变的情况下,改变优先阀主阀弹簧刚度大小对阀的动态特性几乎没有影响。

图5 主阀弹簧刚度对阀动态特性的影响Fig.5 Influence of spring stiffness of main valve on dynamic characteristics of priority valve

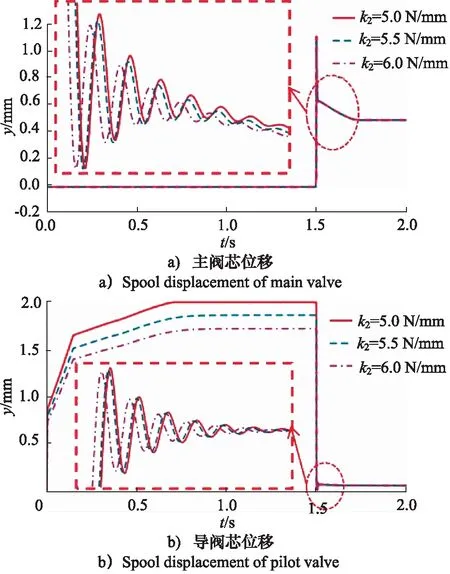

3.4 先导阀弹簧刚度对阀动态特性的影响

优先阀其他结构参数不变,在保证先导阀弹簧预紧力不变的前提下,设置先导阀弹簧刚度k2分别为5, 5.5, 6 N/mm,并启动泵完成蓄能器充压、放压过程,则其先导阀及主阀位移仿真结果如图6所示。

仿真结果(局部放大)显示,在一定范围内,在保证弹簧预紧力不变的情况下,改变优先阀先导阀弹簧刚度对阀的动态特性有影响,但影响较小。总体比较,优先阀动态特性随着先导阀弹簧刚度的增大而略有改善。先导阀弹簧刚度增大后,阀芯位移超调略有减小,稳定时间相对变短。

4 优先阀参数优化仿真分析

4.1 参数优化

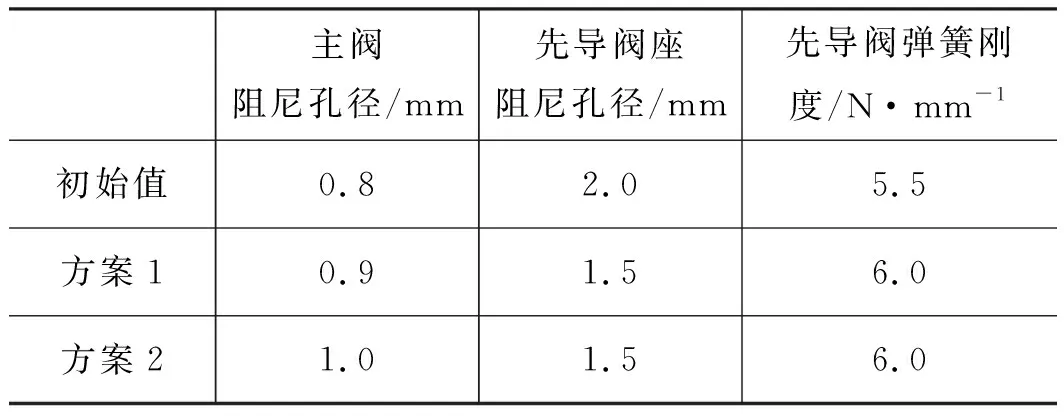

由前述知,主阀阻尼孔径、先导阀座阻尼孔径以及先导阀弹簧刚度会对阀的动态特性有影响,因此可通过优化相关参数来改善阀的动态性能。根据3.1~3.4节仿真结果,现提出两组阀参数优化方案,见表2。

图6 先导阀弹簧刚度对阀动态特性的影响Fig.6 Influence of spring stiffness of pilot valve on dynamic characteristics of priority valve

表2 参数优化方案Tab.2 Parameter optimization scheme

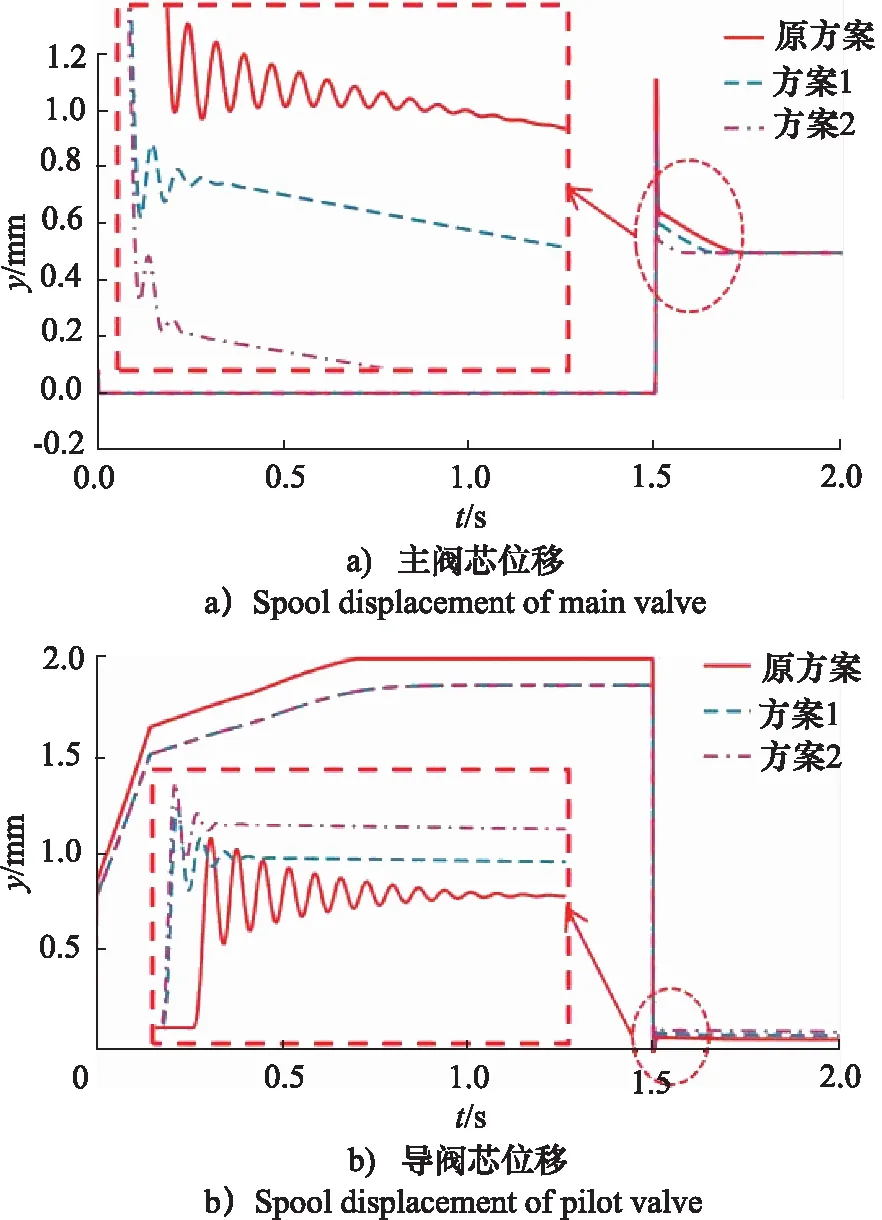

保持优先阀其他结构参数不变,分别采用方案1及方案2设置主阀阻尼孔径、先导阀座阻尼孔径及先导阀弹簧刚度数值,并启动泵完成蓄能器充压、放压过程,则主阀芯及先导阀芯的位移仿真结果如图7所示。

图7 优化方案与初始方案对比Fig.7 Comparsion of optimization scheme and original scheme

仿真结果(局部放大)显示,对于初始方案,其阀的动态响应较慢,在受到外部干扰时更容易发生颤振;对于方案2,虽然其动态响应快,但其主阀开启、关闭压力过高,导致主阀打开的时间非常短,蓄能器通过优先阀向系统输油的时间也非常短,优先阀失去了意义,不能体现其工作特性。因此,可推断方案1最为合理。

4.2 方案1仿真结果

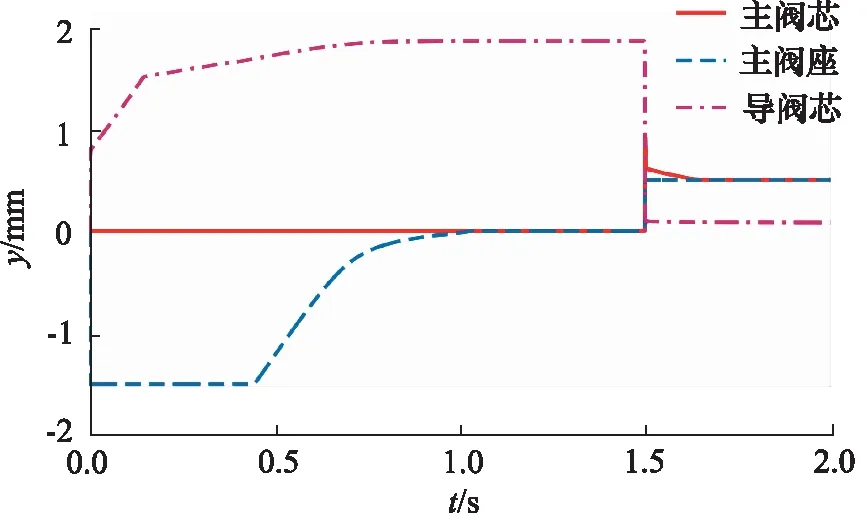

采用方案1,取蓄能器初始压力为17.5 MPa,在蓄能器充压、放压过程中其主阀芯、主阀座和先导阀芯的位移仿真结果如图8所示。

图8 方案1各阀芯位移变化曲线Fig.8 Displacement of main valve and pilot valve in optimization scheme 1

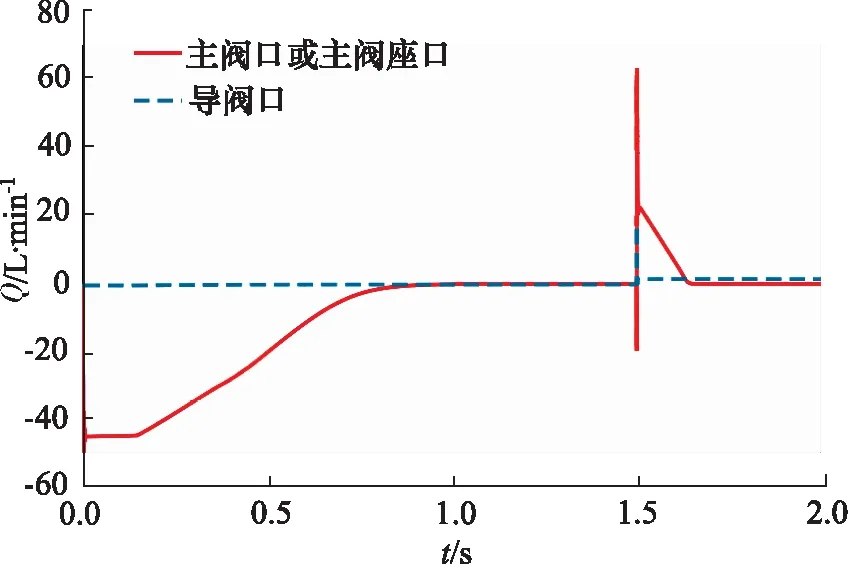

先导阀和主阀的流量变化曲线如图9所示。

图9 方案1阀流量变化曲线Fig.9 Displacement of main valve and pilot valve in optimization scheme 2

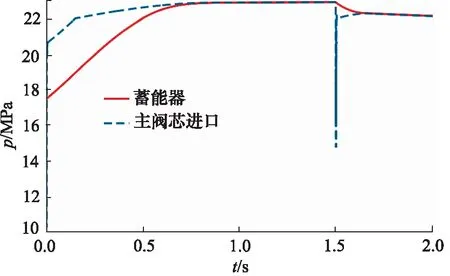

蓄能器与主阀进口之间有节流孔(见图1),压力有差异,蓄能器压力与主阀进口压力变化曲线如图10所示。

图10 方案1蓄能器压力、主阀进口压力变化曲线Fig.10 Pressure curve of accumulator and main valve in optimization scheme 1

从图8~图10仿真结果可以看出:

在0~0.45 s,主阀座打开至最大(其位移向左,图中为负值),主阀芯进口压力迅速上升至恒压泵压力,向蓄能器充压蓄能器压力上升至20.8 MPa时,在0.45 s,主阀座开始向右移动,单向活门阀口开始变小,蓄能器压力继续上升至22.9 MPa,在1 s,单向活门关闭,充压结束,不再有流量通过,优先阀进口油液通过阀内部与泵出口相通,整个阀腔通道内的油液可看作静压。

在1.5 s,系统压力突降至4 MPa,先导阀开始有流量通过,其开口迅速变小以维持阀口压差,随后主阀口迅速打开,蓄能器向系统补充液压能源。蓄能器向系统供压的同时,其压力逐渐降低,供油流量逐渐减小,当蓄能器油液压力降低至主阀关闭压力时,在1.62 s时刻,主阀关闭,随后蓄能器油液经主阀阻尼孔、先导阀阀口缓慢向系统泄压,其先导阀在一段时间后才渐渐关闭(时间长,图中未显示),而后优先阀复位,蓄能器压力维持在某一压力值。

需注意:优先阀虽复位,但其主阀座及主阀芯均处于位移0.5 mm处,而未处于零位。这是因为,虽然主阀口已关闭,但此时优先阀进口压力(即蓄能器压力)相对于其出口仍为高压状态,因此主阀座2(即单向活门)在压力油作用下处于最右端限位位置。此位置下,主阀芯不在零位,而是相对于其左端限位(即零位)有0.5 mm的向右位移量。这个0.5 mm的间隙设计是保证无论主阀座处于最右端限位位置还是主阀芯处于最左端限位位置,均应保证主阀口能够关紧,不留缝隙(见图1)。

可以看出,采用方案1,在蓄能器充压、泄压整个过程中,阀芯动态响应特性良好。因此,当阀受到干扰力作用时,该方案能够有效改善其可能产生的颤振及啸叫现象。

5 结论

建立了优先阀的数学模型,给出了传递函数表达式,并建立了基于AMESim的仿真模型。在优先阀其他结构参数不变的情况下,当阀工况发生变化时,通过仿真分析得出以下结论:

(1) 主阀阻尼孔直径越小,优先阀阀芯位移超调量会越大,阀动态特性会变差。当阀受到干扰力作用时,阀芯产生颤振的可能性也就越大;

(2) 先导阀座阻尼孔直径越大,优先阀阀芯位移超调量会增大,阀动态特性相应变差。可通过减小先导阀座阻尼孔直径来改善阀的动态响应特性;

(3) 先导阀弹簧刚度的大小会对优先阀的动态特性产生影响,而主阀弹簧刚度的大小对优先阀动态特性的影响可以忽略不计;

(4) 主阀阻尼孔直径取0.9 mm,先导阀座阻尼孔径取1.5 mm,导阀弹簧刚度取6.0 N/mm时,阀的动态特性效果最佳。即当系统工况发生突变时,阀芯动态响应更加迅速,可有效改善其可能产生的颤振及啸叫现象。