一种大功率柴油机并车控制系统的设计与实现

2022-11-17张秦峰

桂 栋, 张秦峰, 耿 琪

(上海船舶运输科学研究所有限公司 舰船自动化系统事业部, 上海 200135)

0 引 言

近年来,随着舰船逐渐朝着大型化、高速化方向发展,传统的单机单桨动力装置逐渐难以满足各类船舶对动力的需求,柴-柴联合推进装置(Combined Diesel And Diesel Configuration,CODAD)成为了大型特种船、公务船的首选动力装置。CODAD采用的离合器主要有液力耦合器和摩擦片离合器2种,其中:液力耦合器的接脱排过程柔和,冲击小,但其接脱排时间长,系统附件多,重量和尺寸大;多片式摩擦离合器凭借接脱排迅速、结构紧凑和能可靠传递大扭矩等优点,在大型船舶推进装置中的应用越来越广泛[1]。

近期,某新型大功率柴油机加摩擦片离合器的联合推进装置实现了装船应用,其柴油机的功率和转动惯量相比以往的柴油机大幅提升,其摩擦片离合器接排过程较“硬”,会对柴油机产生大扭矩冲击,对并车控制系统提出了更高的要求。对此,本文基于硬件模块化、软件组态化和算法再优化的设计思路,研制一种通用性强、安全可靠、控制品质优良的大功率柴油机并车控制系统,以期有效解决大功率柴油机启动、调速和接排大扭矩冲击等方面的控制难题,满足该联合推进装置的实船控制需求。

1 系统设计

以某采用四机双调距桨推进的CODAD为例,其每侧的2台大功率柴油机的功率通过金属簧片式高弹联轴节和挠性杆联轴器,经带有多片式摩擦片离合器的减速齿轮箱并车之后单轴输出[2]。并车控制系统的主要任务是对推进装置实施自动控制和监测报警,在保证推进装置根据操作人员的指令可靠运行的同时,能通过网络通信与其他系统进行信息交互。

系统设备主要分布在驾驶室、集控室和机舱内,其中驾驶室和集控室内布置有车钟、遥控操作板等操作类模块。集控室内的监控计算机和机舱内的显控模块作为人机交互设备,可显示整个推进装置的运行状态;机舱内的监测箱中配置有各类标准化的数据采集模块,对现场传感器信号进行采样之后,经CAN(Controller Area Network)将其传输给监控计算机;控制箱内配置有遥控控制模块、并车控制模块和I/O(Input/Output)模块,接收各类操作指令之后,对推进装置实施自动控制。该并车控制系统的网络架构见图1。

2 硬件模块设计

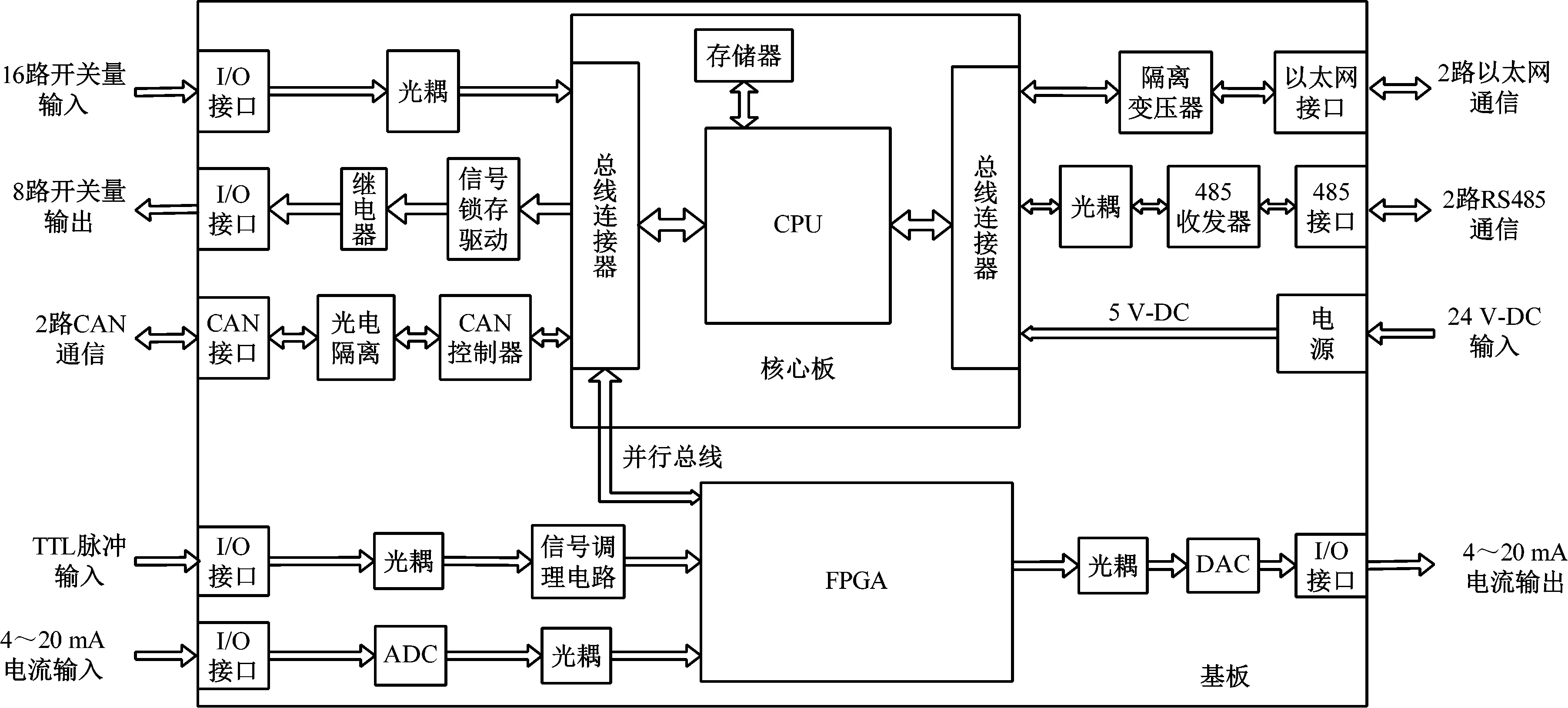

并车控制系统由标准化的硬件模块组成,其中:标准的数据采集模块负责完成开关量输入、电流输入、热电阻输入和脉冲信号输入等;遥控控制模块和并车控制模块采用标准的现场控制模块,可采集各类操作指令和推进装置运行信号,经逻辑处理之后实现主机启停、接脱排、调速和并车运行等控制功能。

数据采集模块和现场控制模块均采用基板加核心板的6U型板卡结构,见图2。数据采集模块的核心板配置ARM7架构的LPC2378芯片、存储器和总线连接器;现场控制模块的核心板选用基于X86硬件架构的低功耗嵌入式Pentium Ⅱ CPU(Central Processing Unit),并引入VxWorks实时操作系统,可合理分配CPU资源,利用成熟封装的底层驱动功能简化软件设计,使控制模块具有更快的响应速度和更强的可靠性[3]。各模块的基板可根据应用需求集成高性能通信芯片、AD(Analog to Digital)采样芯片、信号处理器、光耦及光电隔离器和可编程逻辑门阵列(Field Programmable Gate Array,FPGA)等电子元器件,灵活配置CAN通信、以太网通信、RS485通信、电压电流信号和频率信号等I/O接口,实现多路信号采样处理、控制输出和网络通信等功能,满足系统各类接口的需求。

图2 标准化硬件模块架构图

3 系统软件设计

3.1 系统软件架构设计

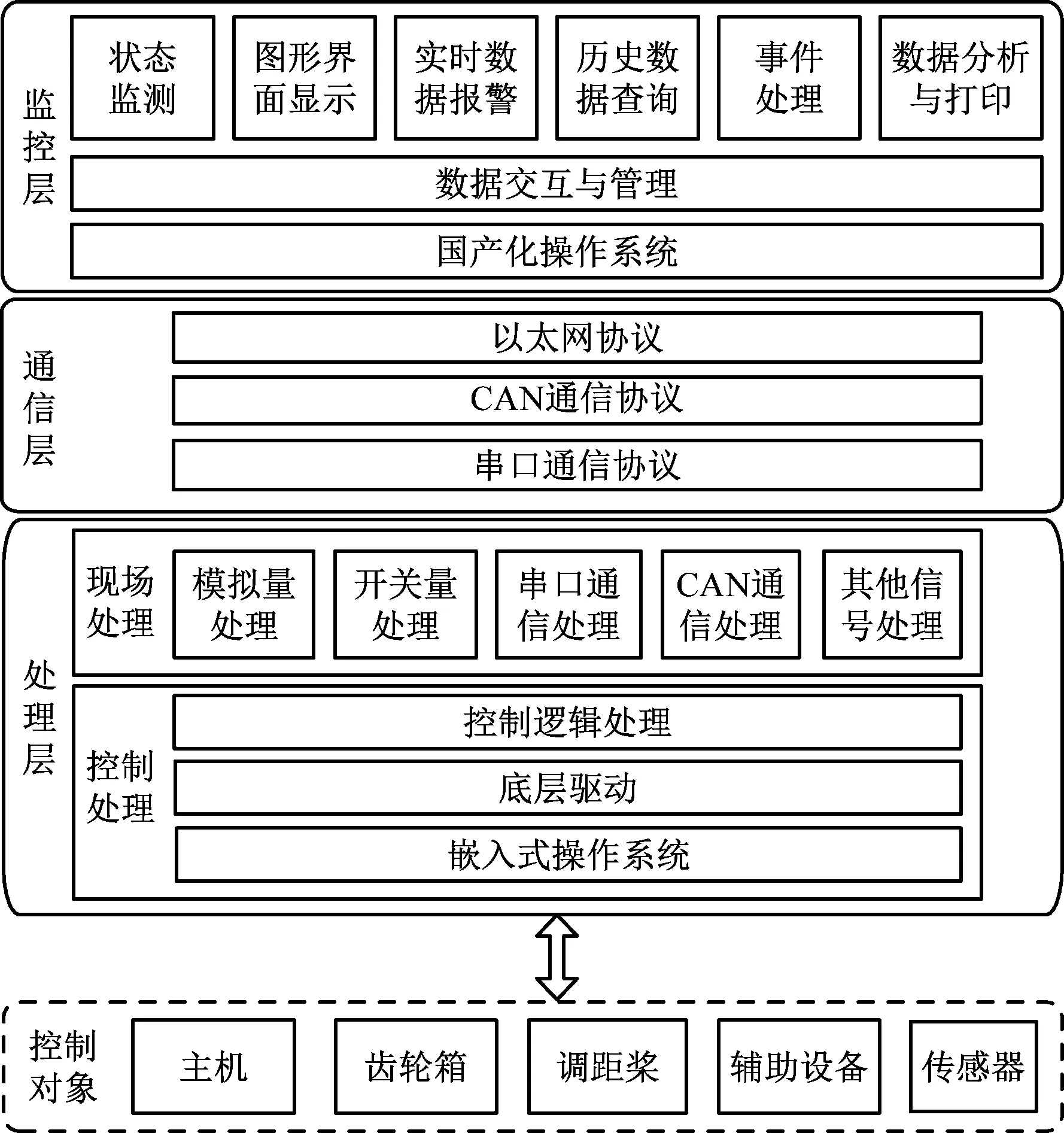

为实现软件的组态化设计,基于系统网络结构、硬件环境和操作系统平台,将系统软件架构设计为处理层、通信层和监控层等3层,使软件体系结构清晰灵活,模块的内聚性强、耦合性弱,便于实现软件的组合、扩展和移植。处理层为下位机软件,主要实现对现场数据的采集和实时控制;通信层设计有标准的CAN通信协议和以太网通信协议,可实现各模块之间、各系统之间的数据通信;监控层为上位机软件,主要实现对测点数据的接收和处理,并为用户提供人机交互界面。系统的软件架构见图3,主要包括以下应用软件。

图3 系统的软件架构

1) 监控计算机软件:实现对推进装置工作状态和实时参数的处理、显示、报警、记录、查询和打印等,并可通过以太网与其他系统进行信息交互。

2) 显控模块软件:通过网络实时接收数据,并以图形界面的方式显示推进装置的工作状态。

3) 遥控控制模块软件:接收车钟、遥控操作板等操作指令,综合判断操作部位、操作模式、航行模式、车令和保护限制等信息之后,计算输出转速设定、桨角设定和接脱排命令等信号。

4) 并车控制模块软件:根据主机转速设定信号、主机接脱排状态等信息,实现主机启停控制、调速控制、并车过程负荷转移和功率平衡控制等功能。

3.2 控制模块软件设计

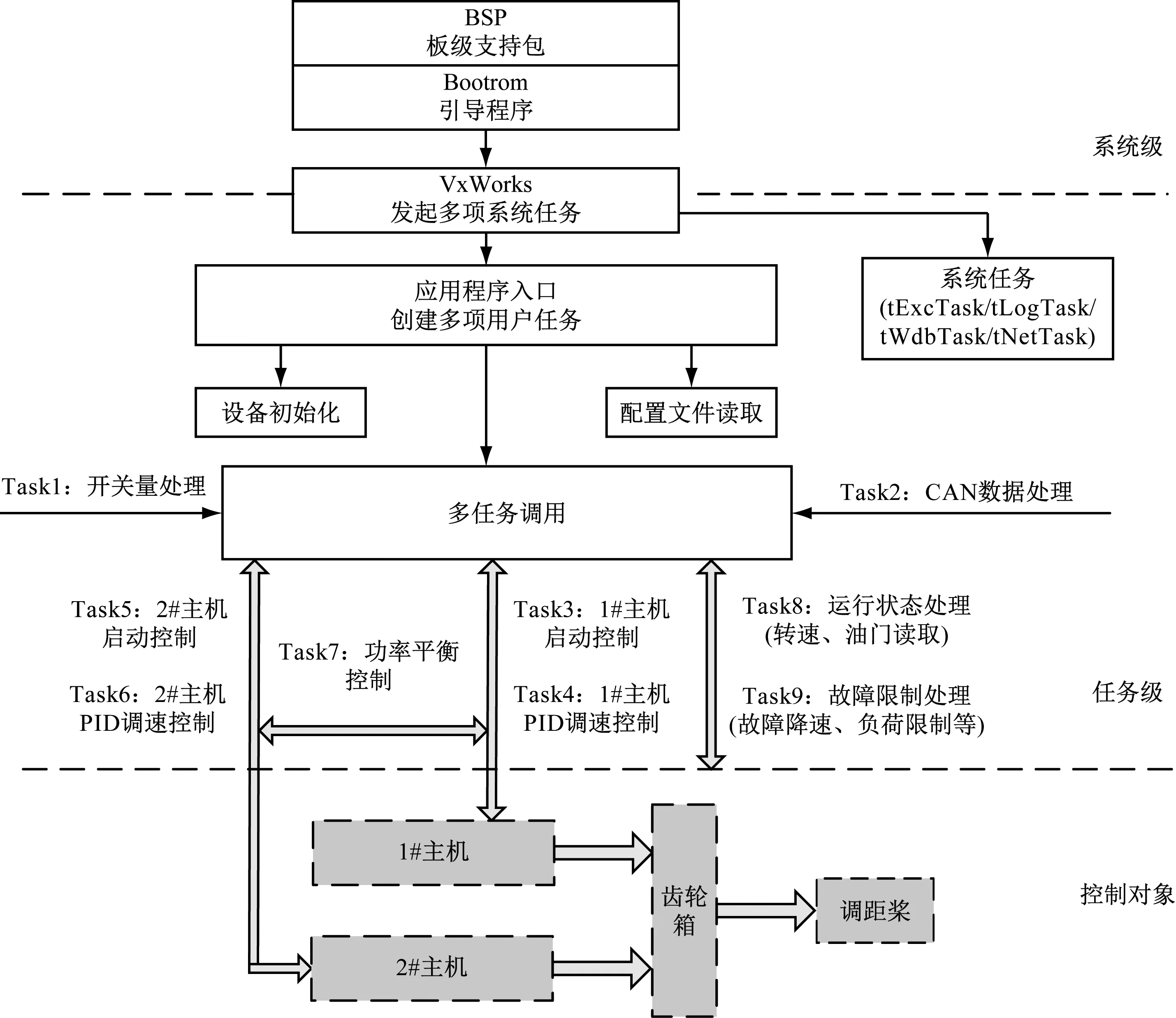

为保证处理多项任务时的实时性和可靠性,下层控制软件基于VxWorks5.5嵌入式操作系统开发,采用WindRiver公司开发的Tornado2.2作为集成开发环境。操作系统与硬件之间设计有板级支持包(Board Support Package,BSP),可通过BSP生成引导系统的Bootrom,同时可将与I/O接口相关的驱动程序封装在其中。在开发程序时,可直接调用BSP中的“DIRead开关量读入”“PIRead脉冲读入”和“CANReceive”等库函数,大大提升程序开发效率。

应用程序采用面向控制对象的多任务、模块化设计方法,根据控制对象的功能和属性封装划分多个控制任务,包括主机启动、PID(Proportion Integration Differentiation)调速控制、运行状态处理和故障限制处理等。并车控制软件架构见图4。由Bootrom引导启动操作系统,进入应用程序之后建立多项用户任务并将设备和参数初始化,随后根据优先级执行多任务调用,由此即可实现各项控制功能。结构化的设计思路能有效提升控制软件的扩展性和可移植性,当系统控制对象或功能发生变化时,通过更新任务配置或任务代码即可完成对整个软件的适应性修改。

图4 并车控制软件架构

3.3 控制算法设计

由于采用大功率柴油机加摩擦片离合器的联合推进装置与以往的采用液力耦合传动的联合推进装置相比发生了很大变化,控制过程更为复杂,因此有必要对主机启动、调速和并车控制算法进行改进,增强控制系统的适应性,满足实船应用需求。

3.3.1 启动控制

大功率柴油机普遍存在启动时间长、热量损失和漏气量大及无法连续启动等问题,影响着柴油机的正常使用[4]。为实现主机迅速平稳启动,对启动过程采用PI(Proportion Integration)调速控制叠加“启动限制油门”的控制策略。在启动初期,通过PI控制计算出的大油门被限定在“启动限制油门”,此时相当于开环控制,保证主机转速呈单边上升的态势;当转速上冲至接近空车转速时,通过PI控制计算出的油门迅速回落,可减小不必要的转速超调。此外,为保证主机在严苛的条件下成功启动(如冷机启动),提出将“启动限制油门”设置为按时间等梯度增加,燃油增量设置为5%/s。当启动不顺畅时,系统可自适应增加“启动限制油门”,达到自动增加燃油供给的效果。

3.3.2 调速控制

数字PID控制算法具有易于工程实现、鲁棒性强的特点,适用于柴油机电子调速系统[5],但面对实船应用中的各种复杂情况,难以适应全工况的控制需求。通过设计变参数PID控制、遇限削弱积分和不完全微分等改进型“枝叶”算法,将其作为标准PID算法的补充,可明显提升系统的响应速度和控制品质。

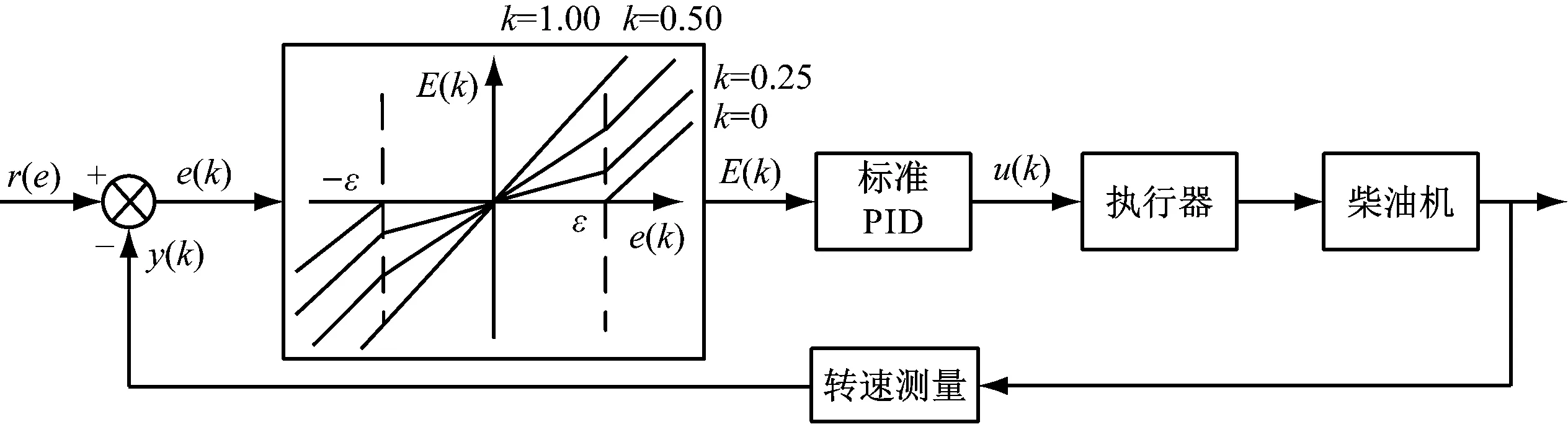

3.3.2.1 变参数PID控制

根据柴油机启动、接排、怠速、低负荷和高负荷等运行过程设置多套PID初始参数,并将PID参数与转速偏差设定为呈一定的非线性映射关系,以应对不同情况下系统调速特性的差异。在进行PID运算之前,控制系统根据应用场景自适应选择和调整PID参数,进行变比例、变增益和变积分等处理,以有效应对启动、接排大扭矩冲击和负荷突卸等特殊工况。变参数PID控制过程见图5。

图5 变参数PID控制过程

3.3.2.2 不完全微分

运行中的柴油机是一个复杂的非线性动态系统,其状态的稳定性受喷油量、负载、进气量、油温和水温等多个随机变量的影响。对于高频扰动的控制过程,标准PID算法中的微分作用相对灵敏,可能导致系统的控制过程发生振荡。为此,在标准PID算法中加入低通滤波器,形成不完全微分PID控制算法,将过大的微分输出分多次执行,从而改善系统的性能。

(1)

u1=(1-α)·uD+α·u0

(2)

式(1)和式(2)中:Gf(s)为低通滤波器传递函数;Tf为一阶惯性系数;u1为不完全微分项;uD为完全微分项;u0为前次微分项;α为低通滤波系数,0<α<1。不完全微分输出的脉冲高度在首个采样周期内下降,此后按规律逐渐衰减,能有效克服随机扰动的影响,在大功率柴油机的空载和低负荷运行区间内具有较好的控制效果。

3.3.2.3 遇限削弱积分

遇限削弱积分可应对控制过程中的积分饱和现象:若执行机构已到极限位置,仍无法消除转速偏差,则控制信号会进入深度饱和区,继续进行积分运算反而会加剧超调[6],故在标准PID运算中引入遇限削弱积分机制。当主机功率触碰到负荷限制或油门限制时,控制系统取消对积分的累加计算,待限制消失时,可避免积分持续累加造成转速超调。

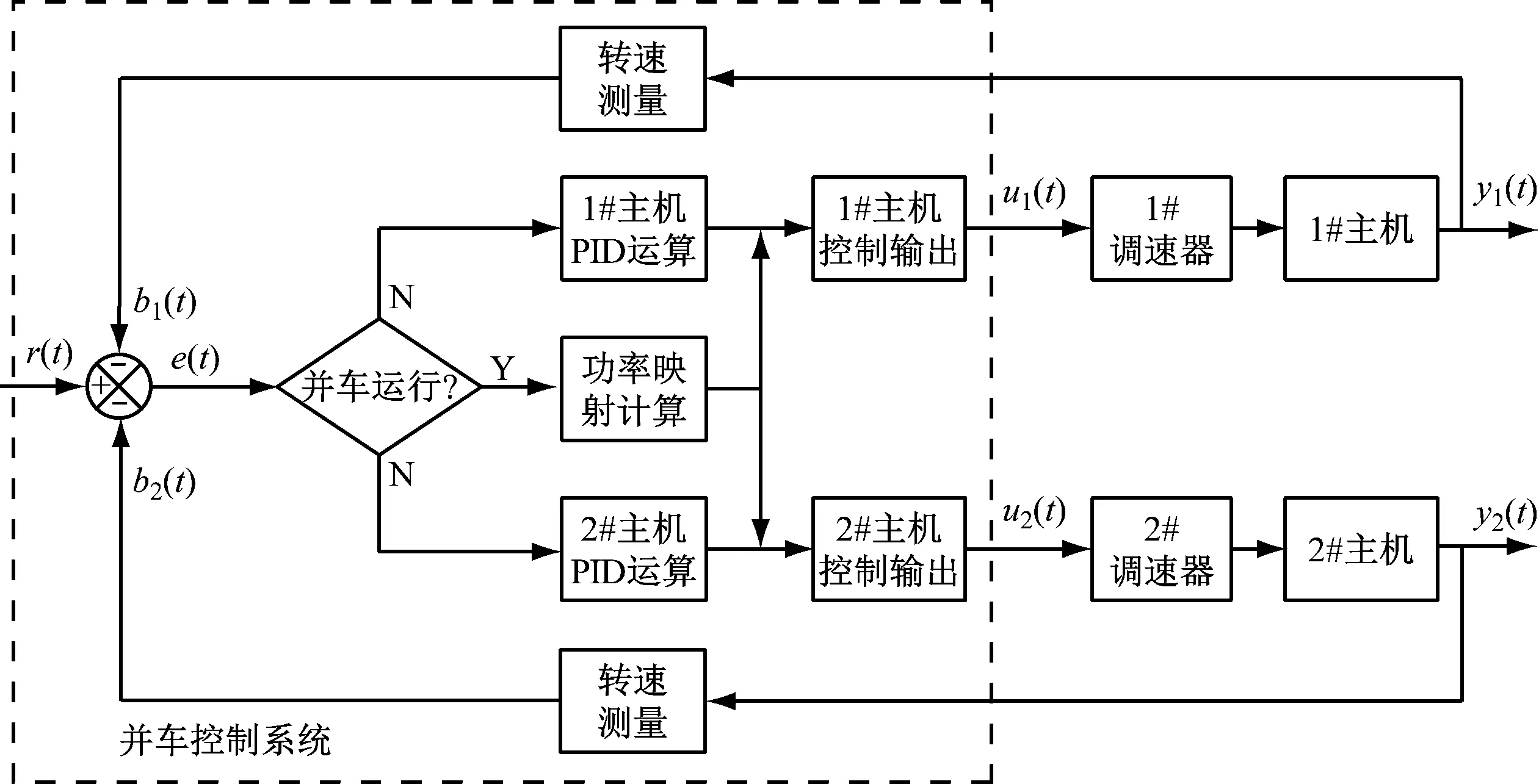

3.3.3 功率平衡控制

本文的并车控制系统不仅能直接控制2台柴油机的油门,而且具有完善的调速控制功能,故采用单调速器法实施功率平衡控制。并车控制原理见图6:非并车运行时,控制系统对2台主机分别执行转速闭环控制,通过PID运算得出每台主机的油门;并车运行时,选定1台主机,通过转速闭环控制计算其油门,另一台主机的油门直接根据试验测定的2台主机的油门-功率曲线给定。在设计控制算法时,设置多个工况的采集点,对2台主机的油门-功率曲线进行修正,从根本上解决并车柴油机之间的特性存在差异的问题,从而实现更高精度的功率平衡控制。

图6 并车控制原理

4 系统功能验证

4.1 台架试验

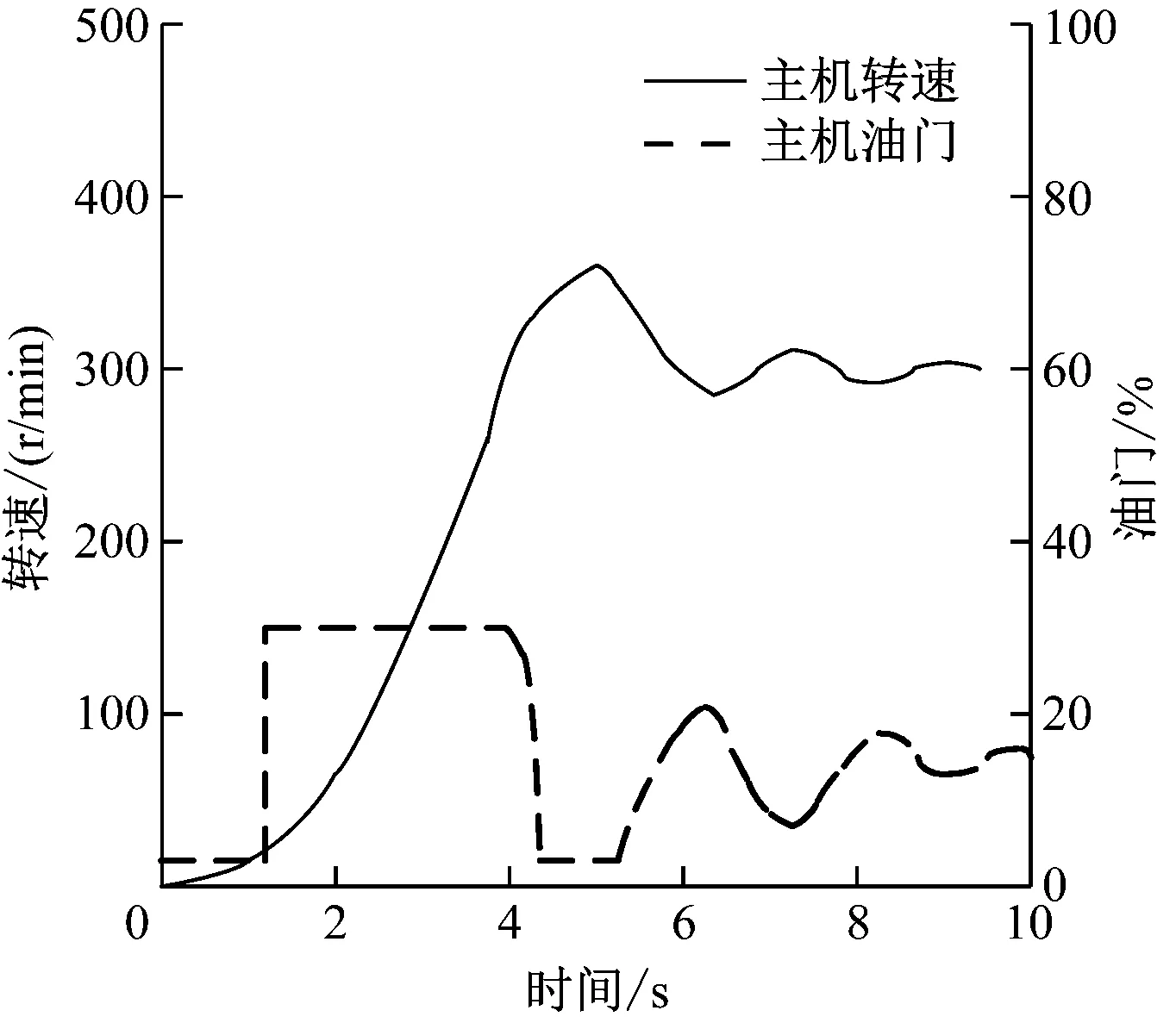

台架试验设备包括大功率柴油机(2台)、齿轮箱(1套)、水力测功装置及辅助系统。在台架试验中,采用不同的控制策略对主机冷机启动和接排控制效果进行测试。冷机启动试验在淡水温度和滑油温度低于正常启动条件时进行:传统的启动策略的“启动限制油门”为常量,当主机转速达到空车转速(300 r/min)之后才进行调速控制;改进的启动策略加入了递增算法,当主机转速超过250 r/min之后即进行调速控制。图7为冷机启动试验曲线。从图7中可看出,改进的启动策略的“启动油门”可随时间的推移而增大,主机启动速度更快,通过提前进行调速控制能有效减小超调,使启动过程更加平稳。

a) 传统的启动策略

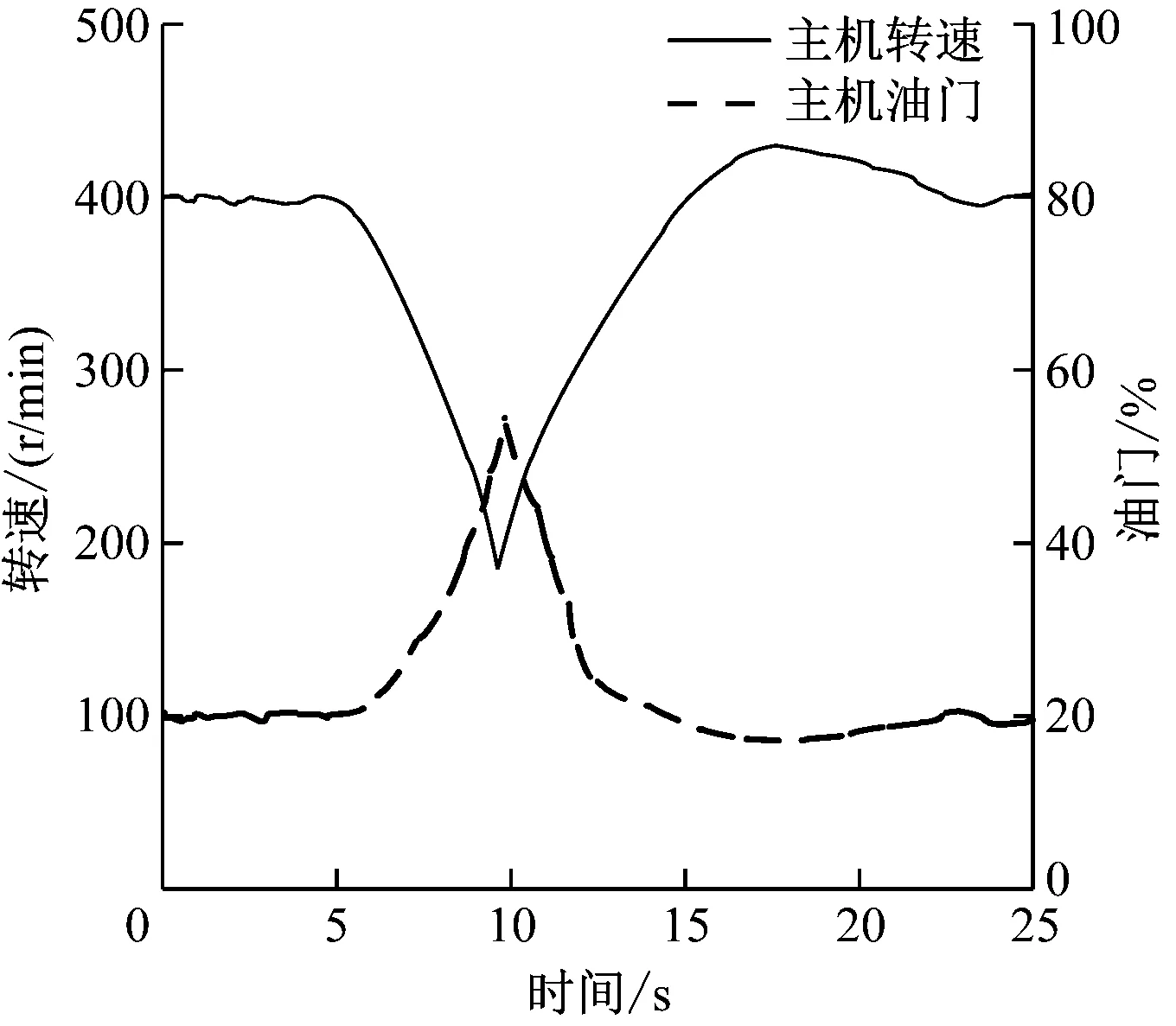

图8为不同控制算法下空车转速为400 r/min时的接排试验曲线。由于接排瞬间会受到大扭矩的冲击,在采用标准PID算法时,主机转速最低降至190 r/min,主机存在熄火的风险。改进型PID算法通过变比例、变增益和高强度微分控制提升控制系统的“硬度”,接排瞬间的最低转速约为250 r/min,最低转速明显增大,接排过程更加安全可靠。

a) 标准PID算法

4.2 实船试验

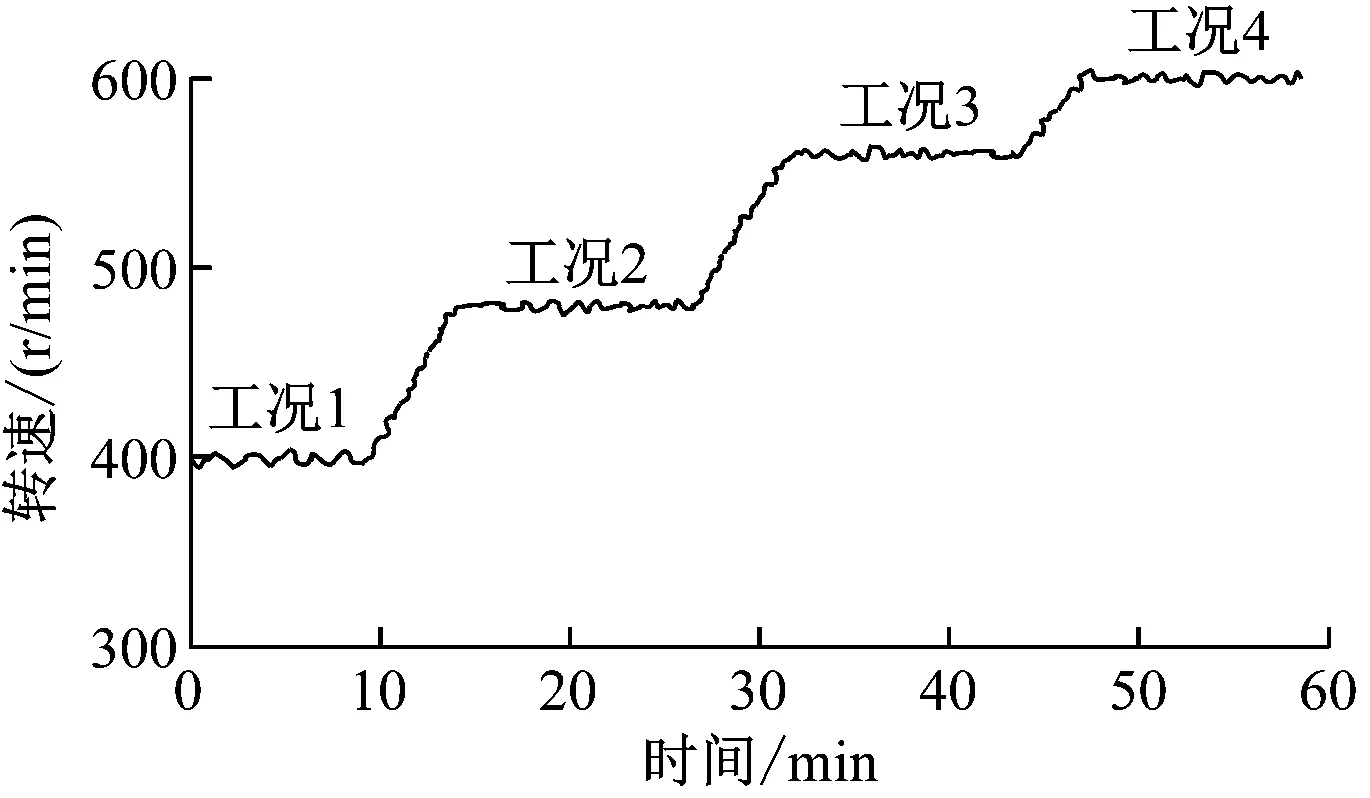

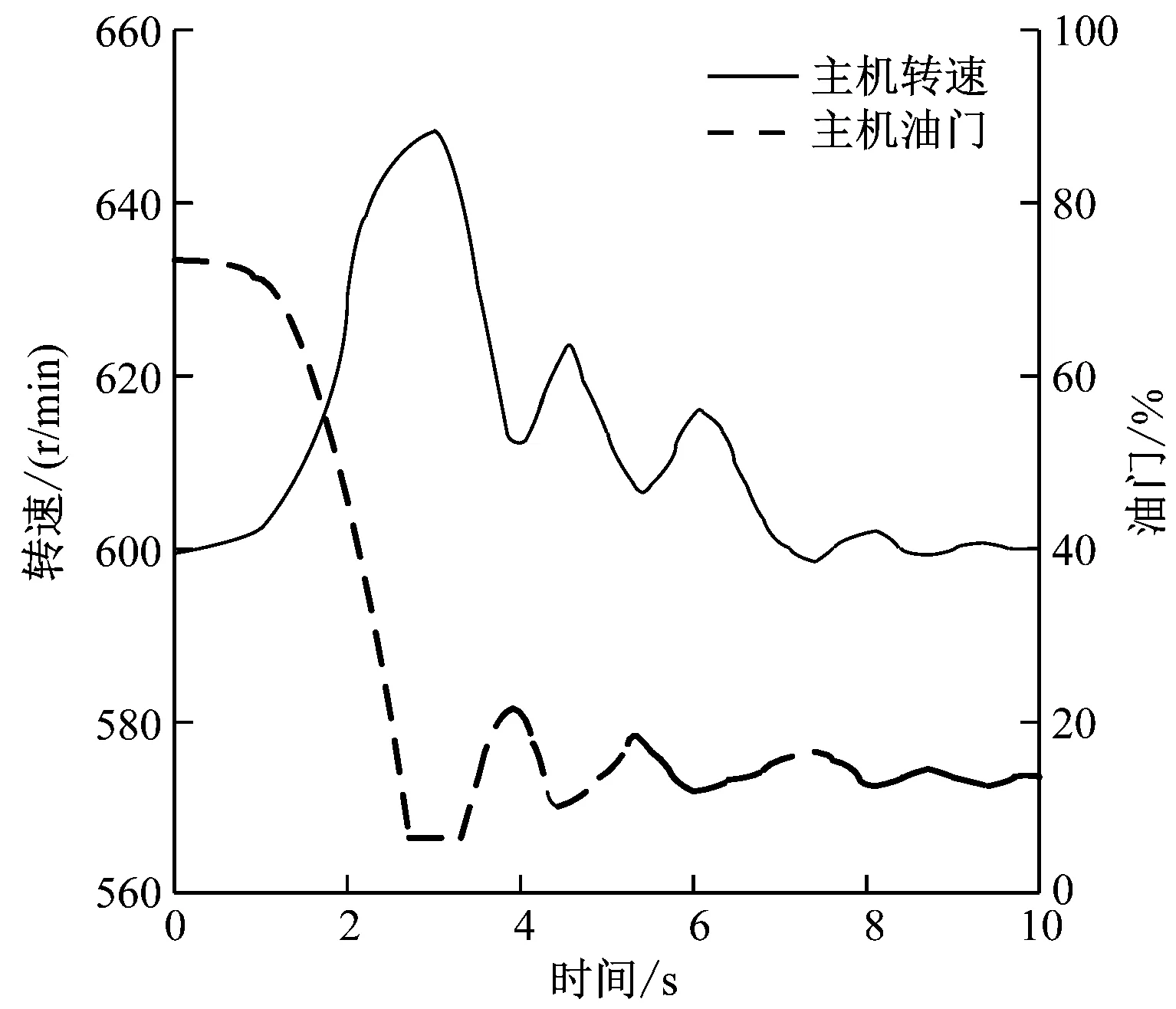

在实船试验中,对并车控制系统配合推进装置进行多工况下的运转试验。图9为工况1~工况4的运转试验曲线,在并车加载过程中,2台主机的转速平稳,功率的平衡度良好。图10为负荷突卸试验曲线,在额定工况(转速为600 r/min)下运行一段时间之后突然卸掉100%的负荷,主机最高转速上冲至649 r/min,瞬态调速率为8.17%,稳定时间约为9.6 s,控制系统能较好地应对推进装置负荷突卸的冲击。

a) 转速-时间曲线

图10 负荷突卸试验曲线

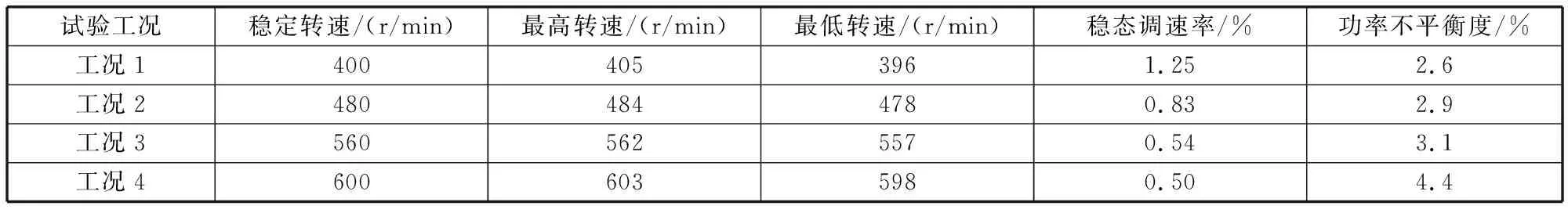

经试验验证,控制系统在全工况下的稳态调速率小于等于2%,功率不平衡度小于等于5%,瞬态调速率小于等于9%,数据记录见表1。与以往采用液力耦合传动的并车控制系统相比,本文设计的并车控制系统在大功率柴油机启动、接排和调速控制等方面的性能有了明显改善,实现了对推进装置的稳定可靠控制。

表1 运转试验数据记录

5 结 语

本文以CODAD为控制对象,针对大功率柴油机启动、调速和并车运行等方面的控制需求,基于硬件模块化、软件组态化和算法再优化的设计思路,研制了一种适应性强、通用化程度高的大功率柴油机并车控制系统。台架试验和实船应用结果表明,该系统在大功率柴油机启动、接脱排、调速和并车运行等方面具有良好的控制效果,适合对采用摩擦片式离合器的CODAD进行实船控制,同时该系统的设计方法可供其他船舶的并车控制系统设计参考。