盾构机液压推进系统故障分析与仿真研究

2022-11-16徐恒吉

徐恒吉

(中铁十四局集团大盾构工程有限公司, 江苏 南京 211800)

引言

盾构机作为集机、电、液、光、传感、信息、控制等技术为一体的高智能化隧道掘进工程机械[1],因其具有施工效率高、可靠性强、安全性高、对交通影响小等优点,而被广泛地应用到地铁、越江隧道、铁路、矿山隧道、公路等各种隧道掘进的工程之中。

在盾构机的工作推进过程中,主要依靠液压推进系统来克服盾构推进过程中所遇到的各种障碍和阻力,同时还能利用推进系统来完成盾构机转弯和姿态控制,使盾构机能够按照预先规划的路线完成掘进工作[2],是盾构机关键的系统之一。推进系统的正常工作是盾构机能够高效推进的重要保证。因此,对盾构机液压推进系统的研究是盾构机故障分析与诊断的研究重点。对于盾构机液压系统的故障分析,一般是从液压系统的原理出发,分析液压系统关键元器件的故障发生机理,进而得出盾构机液压系统的故障模式。如郭建章[3]从液压系统的机理出发,分析了盾构机液压系统的关键元器件在掘进过程中容易出现的故障及原因,并结合分析结果建立了一套盾构机液压系统典型故障的监测诊断系统。王国义[4]结合盾构机推进系统工作原理及盾构机推进的允许条件,分析了盾构机推进系统故障发生原因,并为推进系统如何排除故障给出了合理性建议。邓良平[5]结合盾构机推进系统工作原理总结了盾构机推进系统发生系统泄漏、推进压力失常及推进系统无法动作等故障的现象和原因,并给出了故障预防措施和排除方法。此外,由于盾构机整体结构复杂,施工环境较为危险,实际对象的数据获取不易且实验成本较高,因此对液压推进系统的相关研究基本上是从仿真建模的角度开展的,郭京波等[6]利用AMESim软件对一种微型盾构机的刀盘、推进及螺旋输送机3个液压系统进行建模以及仿真分析,仿真结果表明微型盾构机的刀盘转速、盾构掘进速度及螺旋输送机转速都可以进行实时控制。YANG Y等[7]利用MATLAB与AMESim联合仿真的方法对盾构机的液压推进系统及其控制系统进行了建模仿真,并采用了PID和模糊自整定PID的压力和速度复合控制方法,验证了所设计的控制具有系统稳态精度高、调节时间短、超调小、可以克服非线性时变特性的影响等优点。胡国良[8]采用AMESim和MATLAB仿真软件对一种基于压力流量复合控制的盾构机液压推进系统进行了建模仿真分析,仿真结果表明,采用主从式同步控制策略能达到很好的同步效果。ZHU B[9]提出一种电液控制模型,应用到一种由压力流量控制的盾构机推力液压系统中 ,并利用AMESim和Simulink软件中进行了动态仿真,验证了所提控制策略能明显提高推理系统的性能。殷佳洪等[10]利用AMESim软件建立了盾构机液压推进系统模型,通过仿真结果提出压力流量复合控制方式,实现了对盾构机液压推进系统的精准控制。郝用兴等[11]在AMESim平台上建立了盾构机液压推进系统模型,并对液压泵、溢流阀、液压缸和换向阀等关键元器件的常见故障进行了仿真分析。秦东晨等[12]在MWorks平台中建立了盾构机推进系统各元器件的数学模型,分析了盾构机推进系统的动态特性。黄志全[13]建立了盾构机液压推进系统的液压缸和各种控制阀组的数学模型,从理论仿真的角度对推进系统的动态特性进行了研究。李锦等[14]建立了盾构机液压推进系统的数学模型,求出了推进系统的传递函数,对系统进行了稳定性分析,研究结果为盾构推进系统稳定工作提供了有价值的参考。王洪新等[15]基于模型试验的结果,推导得出土压平衡盾构机的3个基本方程,建立了土压平衡盾构掘进的数学模型,得出了总推力、土仓压力、掘进速度等参数间的数学关系式,对土压平衡盾构设计时的参数选择和匹配具有重要指导意义。

本研究结合中铁十四局集团大盾构工程有限公司在芜湖长江隧道所使用的液压驱动大型泥水盾构机,分析其液压推进系统的工作原理,总结分析推进系统工作过程中可能出现的故障,并基于AMESim平台对液压推进系统和常见故障进行建模仿真分析,得出在不同故障下的相关推进参数,为后续推进系统故障诊断分析提供参考。

1 盾构机液压推进系统原理及故障分析

1.1 原理

液压推进系统为盾构机的主要组成部分之一,一般由液压泵站、调速机构、压力控制机构、方向控制阀组和推进油缸组成。在实际的施工过程中,推进系统承担着盾体顶进的基本任务,此外,通过各控制阀组的共同作用,推进系统可控制盾构机的整体姿态和位置纠偏,使盾构机能够按照计划路线向前推进。

盾构机推进系统中的56个推进液压油缸呈圆形均匀分布在盾构机机体周围。为了简化控制回路、降低控制成本和复杂性,推进系统的推进油缸一般采用分区控制,如图1所示,为芜湖长江隧道项目中所使用的泥水盾构机推进油缸的分布情况。整个推进系统包括56个推进油缸,共分为6组。在推进时,推进油缸伸出,撑靴作用到管片上提供盾构机前进的反力。6组油缸的压力独立调节,推进速度由1个流量控制阀调节,通过调整每组油缸的推进压力和速度可以实现盾构机的纠偏和调向。同时在油缸之上装有传感器,技术人员可以在控制室内实时监控每组油缸的行程和压力。

图1 推进系统液压油缸分组示意图Fig.1 Grouping schematic of hydraulic cylinders of propulsion system

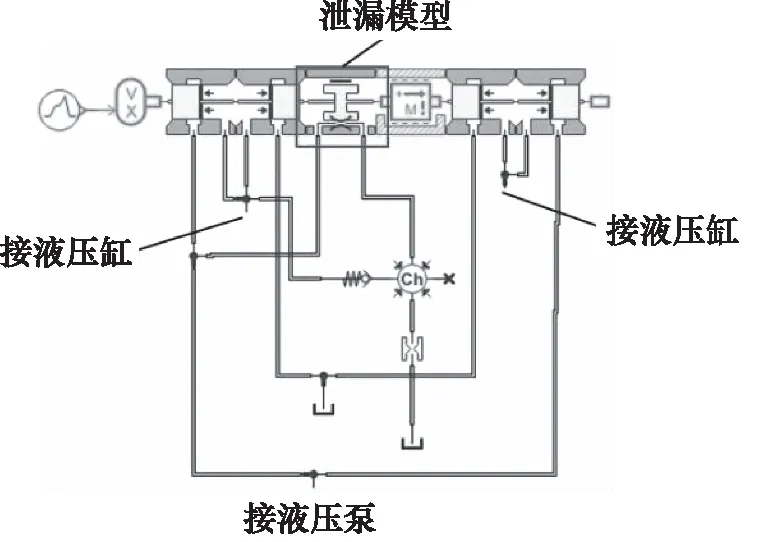

液压推进系统中6组液压油缸的分布方式虽然不同,但其液压、电气等组成以及推进原理都相同。因此,为了更好对液压推进系统的工作机理及建模进行分析,选择其中1个分区的液压回路进行简化分析,如图2所示。该原理简化图中包含了盾构机液压推进系统中的所有关键元器件:推进油缸、换向阀、节流阀、溢流阀和液压泵等。简化后降低了原有推进系统的复杂性,同时也符合盾构机液压推进系统实际的工作情况。在实际的推进过程中,电磁换向阀位于右位工作状态,由液压泵提供压力油,使推进油缸克服施工阻力与前进障碍,完成掘进过程。同时,通过调节节流阀阀口开度可以控制液压油缸的伸出速度,溢流阀可以调控系统的工作压力。完成推进工作之后,调节电磁换向阀工作状态,使其处于左位工作状态,完成液压油缸缩回动作。

图2 推进系统液压原理简化图Fig.2 Simplified diagram of hydraulic principle of propulsion system

1.2 故障分析

不同元器件的正常工作以及相互的协调配合是盾构机液压推进系统完成推进工作的保证。图3中展示了盾构机液压推进系统的系统组成、每个系统所包含的关键元器件以及在盾构机正常推进时所发挥的作用。

图3 液压推进系统结构与功能框图Fig.3 Structure and functional block diagram of hydraulic propulsion system

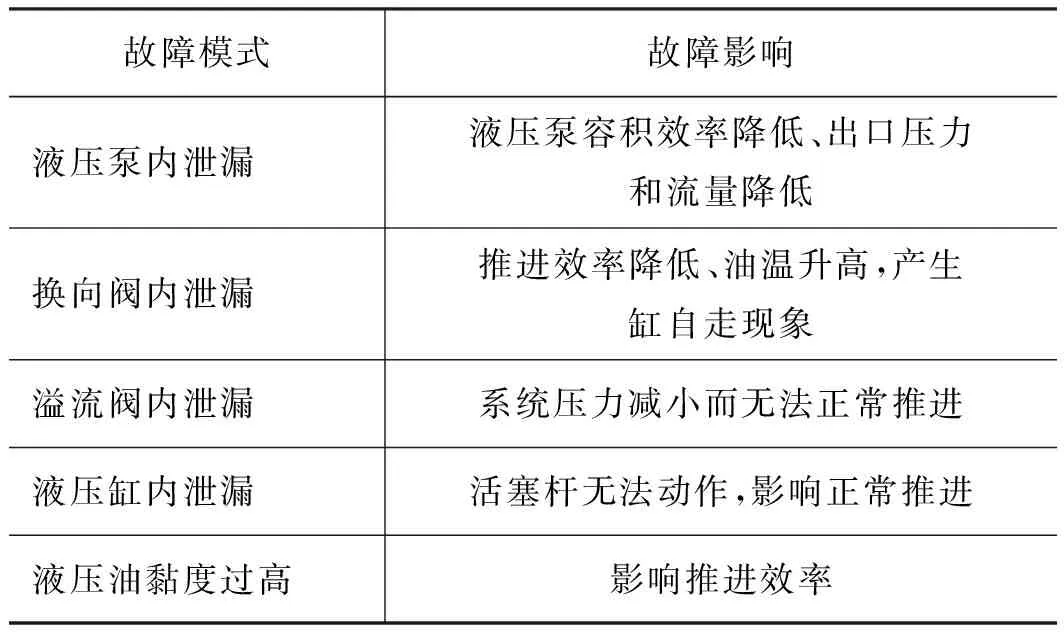

盾构机的正常推进需要各器件之间的相互配合,但由于推进系统整体结构复杂,所含元器件数量多,在推进过程中会有较大的冲击振动,导致液压元器件及其配件之间相互磨损,造成液压元件的泄漏、液压油被污染等现象的发生,随着时间的积累,最终导致液压推进系统产生故障。发生的故障类型多样,一些故障类型可以通过施工人员或者相关专家结合自身经验来进行判断识别并进行定位,如当泵体损坏或者油量不够导致泵吸空时,会导致泵的运行噪声过大;当溢流阀压力设置失效或者输出管路破损,则会导致系统无压力。以上故障均具有较为明显的表现形式,很容易被检测到并进行报警提示或者被施工人员发现,进行快速定位排查和维修。但还有一些隐性故障的存在环境较为隐蔽,施工人员难以发现且没有相应的指标报警信息。此时推进系统可能同样会正常工作,但推进的效率和性能会下降并且会带来各种各样的安全隐患,如液压泵、液压缸和控制阀组的内泄漏[16]、液压油被污染而导致的液压油黏度升高等。以上故障往往难以被检测和发现,但此类故障的发生会影响整个推进系统的掘进效率,同时如果这些故障不能被及时排查出来,则会拖慢整个工程进度,同时也会对其他的一些元器件造成损坏从而产生安全隐患。表1给出了液压推进系统一些常见的隐性故障及其产生的故障影响。

表1 液压推进系统常见隐性故障分析Tab.1 Analysis on common hidden faults of hydraulic propulsion system

2 盾构机液压推进系统建模

隐性故障的存在对于盾构机的正常推进有着极大的影响,因此隐性故障的检测与诊断对于整个工程来说具有重要意义。为了能更好的深入分析隐性故障机理及故障特征,本研究以芜湖长江隧道项目中的泥水盾构机为研究对象,在AMESim平台上建立了其液压推进系统中液压缸、换向阀、溢流阀关键核心器件的仿真模型,并根据相关的故障机理建立推进系统的故障模型,提取相关的故障参数,分析得出相关故障产生时流量、压力、推进速度等参数的变化情况。

2.1 换向阀模型设计

在液压推进系统中,液压油缸活塞杆的伸出与缩回动作主要是由电磁换向阀控制的,在换向阀控制系统完成换向的过程中,换向阀阀芯与阀体之间会有往返动作,由于摩擦作用而造成阀芯与阀体内孔的磨损。特别是当液压油中含杂质较多时,会加剧磨损程度,使得换向阀阀芯与阀体之间的配合间隙增大,换向阀阀体内的液压油由高压腔向低压腔的泄漏量和由阀体向阀外的泄漏量加大,引发内泄漏故障。当系统内泄漏量过大时,会造成推进油缸自走现象,降低液压推进系统的工作效率,影响推进油缸的正常工作。对于电磁换向阀来说,影响内泄漏量的主要因素是阀芯与阀体之间配合间隙的大小。当只考虑压力差流动,不考虑剪切流动时,换向阀内泄漏量的计算公式[17]为:

(1)

式中,d—— 换向阀阀芯直径

h1—— 换向阀阀芯与阀体孔的半径间隙

Δp1—— 间隙孔两端的压差

μ—— 液压油黏度

l1—— 密封长度

e—— 换向阀阀芯与阀体孔的中心线偏差

因此,当选定液压油型号以及换向阀的型号参数之后,通过改变阀芯与阀体孔的半径间隙h可以改变换向阀内泄漏量的大小,当泄漏量超过一定的程度,便可对换向阀内泄漏故障进行模拟。

根据换向阀工作原理,在AMESim平台中,利用HCD库搭建换向阀的仿真模型及故障模型,如图4所示。

图4 换向阀仿真模型Fig.4 Shuttle valve simulation model

2.2 溢流阀模型设计

溢流阀在系统中做安全阀使用,一方面可以调节整个推进系统的系统压力,另一方面又可防止系统过载而产生安全隐患。由于溢流阀阀芯和阀体之间存在配合间隙, 发生泄漏是不可避免的。芜湖长江隧道工

程的盾构机液压推进系统中所用溢流阀为力士乐先导式溢流阀DB20,对于先导型溢流阀,其内泄漏部位主要发生在先导阀的阀芯与阀座的配合处、主阀芯与主阀座的配合处和主阀芯与主阀孔在滑动的导向处[18]。当溢流阀长时间处于工作状态之下,阀芯与阀体之间的相互摩擦持续发生,使得两者之间的缝隙变大。当泄漏量超过一定程度,系统压力降低而导致液压油缸无法正常推进,使得推进系统无法进行正常掘进工作。在先导型溢流阀的泄漏方式中,先导阀芯与阀座的配合处的泄漏为主要泄漏方式,溢流阀泄漏量大小也主要由该种方式决定,计算方式[19]为:

(2)

式中,D—— 先导阀阀芯外径

h2—— 溢流阀阀芯与阀体间隙

l2—— 缝隙长度

Δp2—— 先导阀阀腔内的压力差

因此,当设置好系统压力和液压油型号之后,通过改变阀芯与阀体的间隙δ便可改变溢流阀泄漏量大小,对溢流阀内泄漏故障进行仿真。根据先导式溢流阀工作原理,在AMESim中利用HCD元件库建立溢流阀及其内泄漏故障模型如图5所示,通过改变泄漏模型中的直径间隙参数大小,便可对溢流阀内泄漏故障进行仿真。

图5 溢流阀仿真模型图Fig.5 Relief valve simulation model diagram

2.3 液压缸及负载模型设计

液压油缸是推进系统的主要执行元件,其正常工作是推进系统能完成推进任务的重要保证。但是由于在活塞与缸的内壁之间存在间隙,使得液压油会从高压腔流向低压腔,发生内泄漏现象。而当泄漏量过大时,会出现活塞杆无法动作而导致推进系统无法正常推进,液压缸泄漏量的计算公式[20]为:

Δq3=Δp3·Ks·Ka

(3)

式中, Δp3—— 液压缸高压腔与低压腔的压差

Ks—— 形状系数

Ka—— 泄漏系数

通过改变泄漏系数Ka的大小便可对液压缸内泄漏故障进行仿真。

在AMESim软件平台中,其模型库中的液压油缸可以对活塞与缸体之间的泄漏参数进行设置,因此可以利用模型库中的液压油缸来对液压缸内泄漏故障进行仿真,但由于盾构机在推进过程中所受到的阻力复杂多变,需克服各种变力才能完成推进任务。因此,为更好的模仿盾构机在推进过程中的受力情况,选择Kelvin模型和一个恒力并联的模型作为液压缸的负载模型[21],能够很好地反映在掘进过程中盾构机在推进过程中的受力情况,所建立模型如图6所示。

图6 液压缸及负载模型Fig.6 Hydraulic cylinder and load model

2.4 液压推进系统仿真模型

根据盾构机液压推进系统原理简图以及所设计关键元件的模型,在AMESim平台中建立液压推进系统的仿真模型图如图7所示。

图7 盾构机液压推进系统仿真模型Fig.7 Simulation model of shield machine hydraulic propulsion system

在上述推进系统的仿真模型图中,换向阀、溢流阀和液压缸等关键元件通过AMESim中的HCD库自行设计并注入故障模型。通过调节换向阀和溢流阀泄漏故障模型中的直径间隙参数和液压缸模型中的泄漏系数参数,可以对盾构机液压推进系统中的换向阀内泄漏、溢流阀内泄漏和液压缸内泄漏故障进行仿真模拟。

3 仿真研究

3.1 仿真参数设置

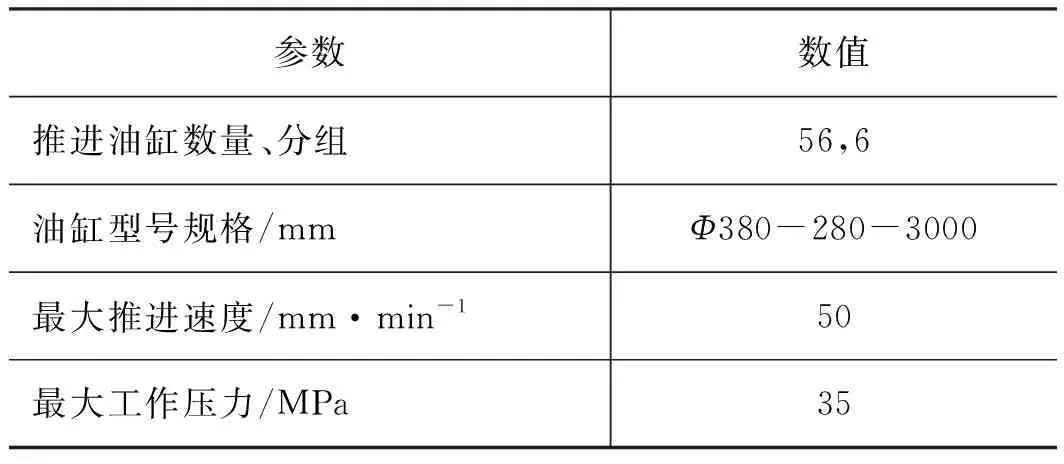

芜湖长江隧道工程中的盾构机的相关技术参数,如表2所示。

表2 芜湖盾构机相关技术参数Tab.2 Related technical parameters of Wuhu shield machine

参照芜湖长江隧道项目所使用的泥水平衡盾构机中液压推进系统的相关技术参数,在AMESim中的parameter模式下进行参数设置,如表3所示,其余未设置参数均使用默认值。

表3 仿真模型参数Tab.3 Simulation model parameter settings

3.2 仿真结果分析

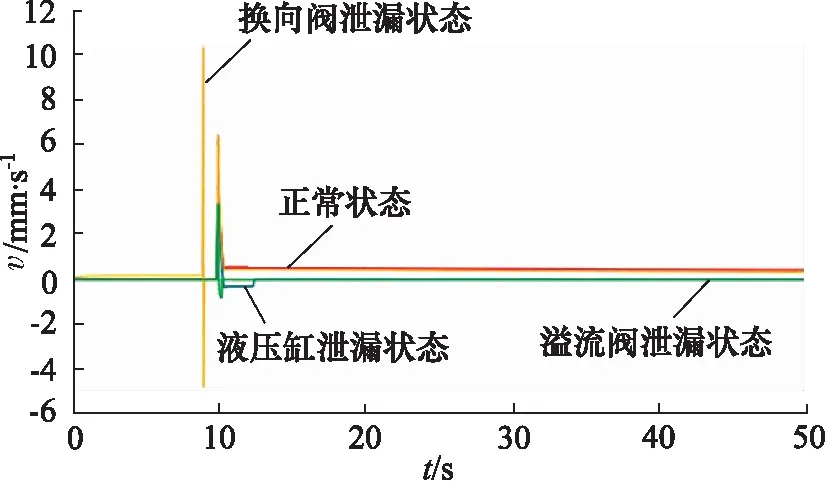

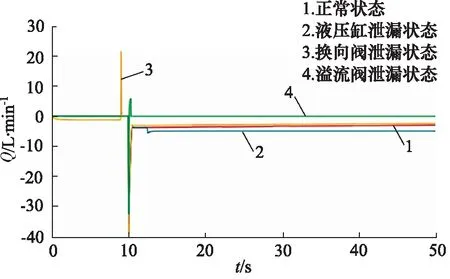

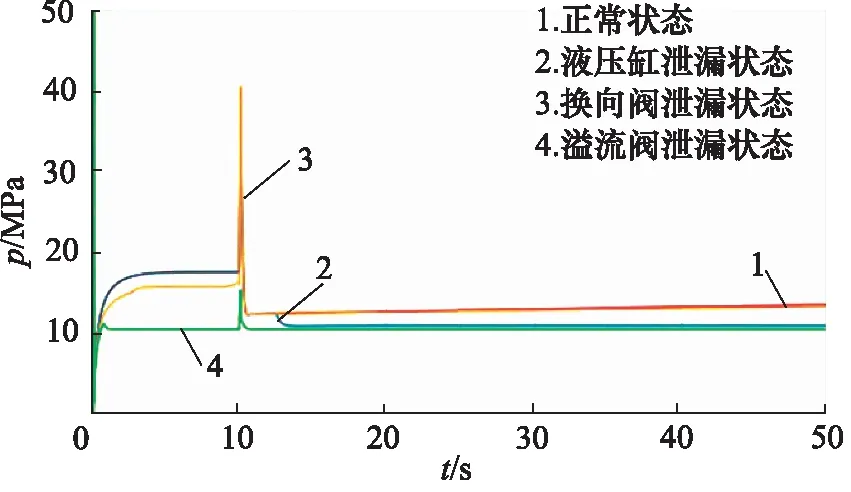

在完成仿真参数的设置之后,设置仿真步长为0.01 s,仿真总时长为50 s,其中在前10 s,换向阀处于中位状态,后40 s处于左位,即液压推进系统的推进工作状态。通过设置液压缸的泄漏系数,换向阀、溢流阀故障模型中的直径间隙大小来模拟盾构机液压推进系统的正常工作、液压缸泄漏故障、换向阀泄漏故障和溢流阀泄漏故障,并得出液压缸推进速度、推进行程、液压缸无杆腔流量和系统工作压力等参数的变化情况,如图8~图11所示。

图8 不同状态下液压油缸的推进速度Fig.8 Propulsion speed of hydraulic cylinder in different states

图9 不同状态下的推进行程Fig.9 Propulsion strokes in different states

图10 不同状态下的无杆腔流量Fig.10 Rodless cavity flow in different states

从从图8~图11可以看出,在正常状态下,系统保持正常的推进状态,此时系统的推进速度稳定在0.5 mm/s,系统压力稳定在13.7 MPa,无杆腔流量稳定在3 L/min,与所提供的技术参数基本上保持一致,说明了所建立模型的合理性;当注入液压缸泄漏故障之后,液压油由液压缸无杆腔到有杆腔的泄漏量增大,使得两边压力差减小,导致活塞杆无法动作,液压缸无法向前正常推进;当注入换向阀泄漏故障之后,从图9中可以看出,在未启动推进动作之前,液压缸已经开始向前推进,出现了缸自走现象,同时由于内泄漏的发生,一部分液压油由阀体向外泄漏,使得进入液压缸无杆腔的液压油流量有所降低,导致推进速度减慢,影响了系统的正常推进效率;当注入溢流阀内泄故障之后,从图11中可以看出,此时输出的系统压力相较于正常状态下有明显的降低,导致了液压缸无杆腔的压力不足,使得活塞杆无法正常伸出,系统无法进行推进动作。

图11 不同状态下的系统压力Fig.11 System pressure in different states

4 结论

(1) 结合芜湖长江隧道工程中所使用的泥水平衡式盾构机,分析了盾构机液压推进系统的工作原理并对原有的推进系统进行简化,总结了液压推进系统中核心元器件的故障模式及故障发生时所带来的影响;

(2) 利用AMESim软件中的HCD库建立了盾构机液压推进系统的仿真模型,并根据故障机理实现了对液压缸泄漏故障、换向阀泄漏故障和溢流阀泄漏故障的仿真,搭建了盾构机液压推进系统的故障仿真平台;

(3) 通过提取正常模式和故障模式下的液压缸推进速度、推进行程、无杆腔流量和系统压力等参数,仿真结果表明,在液压缸泄漏状态下,活塞杆无法动作,推进速度为0,无法正常向前推进;在换向阀泄漏状态下,在换向阀处于中位状态时液压缸出现自走现象,并且在后续推进状态时,推进速度明显小于正常工作状态;在溢流阀泄漏状态下,系统压力明显降低,液压缸无法克服阻力向前推进,推进速度为0;

(4) 仿真结果验证了发生液压缸泄漏故障、换向阀泄漏故障和溢流阀泄漏故障时对推进系统产生的影响,为开展盾构机液压推进系统的故障诊断和故障预测工作提供了有价值的参考。