煤矸石直接烧结法制备微晶玻璃

2022-11-13罗冰张淑君石丽林志胜

罗冰,张淑君,石丽,林志胜

绵阳城市学院,四川 绵阳 621010

0 引言

煤矸石是煤炭采掘和洗选过程中产生的废渣,其排放量随煤炭的大规模开发使用而逐年递增。煤矸石堆存不仅占用大量土地,而且容易造成生态破坏和环境污染,也存在一定的安全隐患。以煤矸石为原料制备微晶玻璃,不仅能实现煤矸石变废为宝和资源化利用,而且也可避免因煤矸石大量堆存而引发安全和生态环境问题,极大提高煤矸石的附加值,具有显著的环境、经济和社会效益。

分析研究表明,煤矸石含有与微晶玻璃相似的化学组成,其中硅、铝氧化物占比高达70%左右。若将这些成分进行适当配比,通过改变热处理条件,就可以得到比陶瓷亮度高、比玻璃韧性好的微晶玻璃,SiO2-Al2O3-CaO系微晶玻璃尤为常见[1],它具有强度较高、耐腐蚀性良好、打磨后亮度较高等优良特性。微晶玻璃制备除了需要有适当成分的基础外,热处理制度也是一个关键技术环节。姜鹏等人[2-3]采用硅钼棒电炉熔融玻璃配料,通过正交试验,研究了煤矸石微晶玻璃热处理工艺。该试验以各种工业尾矿和有色金属冶炼废渣为主要原料生产的微晶玻璃,体积密度大,熔制温度低,煤矸石矿渣用量达到50%,具有较高利用价值。管艳梅等[4-6]采用烧结法制备煤矸石微晶玻璃并研究了其性能。试验表明,当玻璃中Na2O含量低于20%时,随着其含量的增加,微晶玻璃的致密化程度增强;而Na2O含量过高时,反而会使微晶玻璃的线收缩率和体积密度降低。王国平[7]以煤矸石为主要原料,辅加适量玻璃工业常用原料,采用烧结法制备β-硅灰石和钙铁辉石相微晶玻璃装饰板,为煤矸石综合利用开辟了一条新途径。

本文以房山的煤矸石为主要原料,拟采用烧结法研制SiO2-Al2O3-CaO-系微晶玻璃,利用XRD、TG、DSC等分析手段,测定微晶玻璃物相组成,讨论不同热处理制度对所制备的微晶玻璃析晶行为以及性能的影响,为实现煤矸石的高效利用提供参考。

1 试验原料与方法

1.1 试验原料

煤矸石是采煤和洗煤过程中所产生的一种深灰色的煤系固体废弃物,其碳含量高,与煤形成过程中的煤层有关。本试验所使用的煤矸石来自房山。

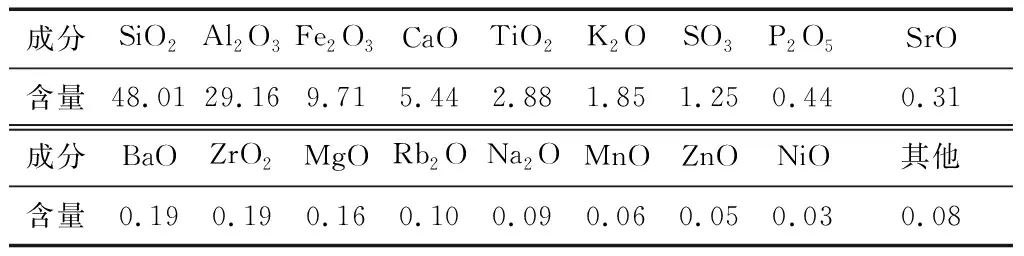

表1 煤矸石的化学成分分析 /%

由表1可以看出,本次试验所使用到的煤矸石的主要含有SiO2、Al2O3、Fe2O3、CaO四种化学成分,同时还有少量的Zn、Na、Ni、Ba等其他元素。因此,基础玻璃组成中的SiO2、Al2O3、CaO可以由煤矸石本身提供。

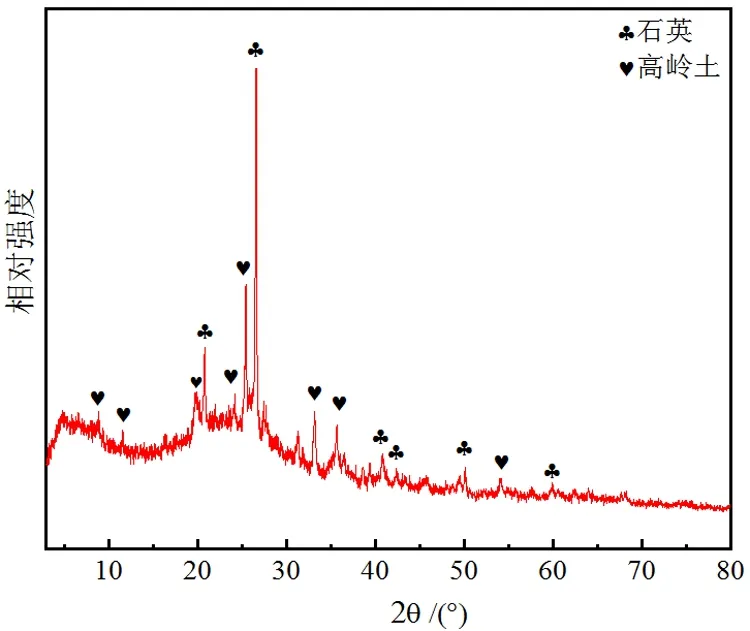

图1为煤矸石样品的X射线衍射图谱,煤矸石中含有石英和高岭土。可以看出,煤矸石是由钙、硅和铝的氧化物组成,和微晶玻璃的组成相似。理论上,用煤矸石制备微晶玻璃是可行的。

图1 煤矸石物相图谱

1.2 试样制备

用电子分析天平称取3 g研磨至-0.074 mm的煤矸石粉末置于刚玉坩埚,用移液枪量取提前配制好的PVA黏接剂3.5 mL加入刚玉坩埚,并用玻璃棒充分搅拌至二者混合均匀,完成造粒;然后将完成造粒的配料移装至模具中摇晃均匀,保证配料表面铺平,最后利用油压式粉末压片机压至压强为22 MPa,静置5 min后脱模,得到圆柱状基础玻璃生坯;将需成型的圆柱体生坯晾置24 h后移放在箱式气氛炉中间位置,然后扣紧炉膛,设定的当次试验所需的温度(分别设定1 200 ℃、1 220 ℃、1 240 ℃、1 250 ℃、1 260 ℃、1 280 ℃)以及时间(分别设定10 min、20 min、30 min、40 min、50 min、60 min)并多次检查温度控制仪表参数是否正确,如多次查验均符合试验设定,则开启电炉。烧结完成后,等箱式气氛炉自动降温至室温后取出样品,放入塑料袋中并分别做好标记。

1.3 结构与性能测试

(1)微观结构。采用 Philips X’Pert Pro X 射线衍射仪和STA409PC/PG型差示扫描量热-热重仪对原料进行物相分析以及差热分析。

(2)线收缩率。用精确度为0.02 mm的游标卡尺分别测量烧结前微晶玻璃素坯和烧结后的微晶玻璃样品的直径,分别记为D1和D2,按式(1)进行线收缩率(δ)的计算:

(1)

(3)吸水率和体积密度。首先将烧结完成的微晶玻璃试样放入真空干燥箱中,设置105 ℃条件进行干燥至恒重,待冷却到室温后称量样品,记为m0;把样品放在蒸馏水中浸泡48 h后取出擦去样品表面的水珠,并称量,记为mt。最后将样品置于浸水天平网篮,并一起浸入蒸馏水中称量,记为ms。则吸水率a和体积密度ρb可以由(2)、(3)两个公式计算得到:

(2)

(3)

式中:ρb为样品体积密度,g/cm3;m0同(2),g;mt和ms分别为样品吸水饱和后在空气和在水中的质量,g;ρs为蒸馏水密度,g/cm3。

(4)耐酸碱腐蚀性的测定:用精度为0.000 1 g的电子分析天平称取微晶玻璃样品(105 ℃下烘干至恒重),质量记为mc。将它们分别放在液固比均为41(mL/g)的浓度为1%(V/V)的H2SO4和质量浓度为1%的NaOH溶液中室温浸泡。26 d后取出样品进行清洗,然后放在105 ℃真空干燥箱内烘干至恒重,称重并分别记为ms、mj,则微晶玻璃的酸失量(Sm)和碱失量(Jm)分别为:

(4)

(5)

2 结果与讨论

2.1 煤矸石热分析

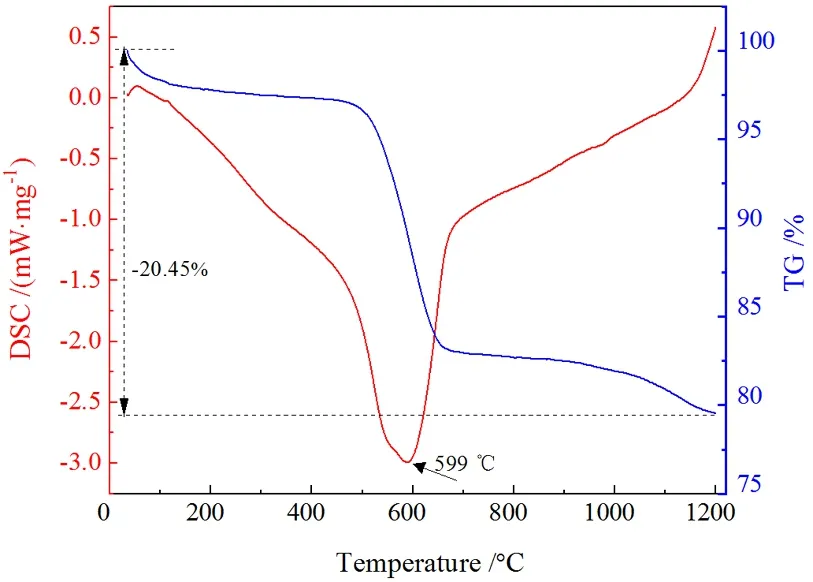

图2为煤矸石热分析曲线,由TG图谱可知,在0~550 ℃区间,均为煤矸石中水组分的蒸发,当炉温达550 ℃左右时,煤矸石中的吸附水基本被排除;在550~630 ℃区间,煤矸石中的碳和其他可燃聚合物受热分解,导致质量骤降,随后又趋于缓降。在整个过程中,煤矸石由0 ℃加热到1 200 ℃,随着温度升高,煤矸石在空气中质量逐渐降低,减少了质量的20.45%。如图2DSC图谱所示,温度由0 ℃上升,煤矸石进行固-固一级转变,产生新的熔体。之后继续升温,煤矸石开始熔融与结晶行为,到599 ℃,煤矸石熔融完全。

图2 煤矸石热重曲线

2.2 微晶玻璃的物相组成

2.2.1 不同烧结温度下物相变化

在不同烧结温度(1 200 ℃、1 220 ℃、1 240 ℃、1 250 ℃、1 260 ℃和1 280 ℃)下烧结30 min,考察不同烧结温度下烧结样品的物相变化。结果如图3所示。室温下,煤矸石主要有石英、石墨、硬石膏以及赤铁矿四种晶相,随着温度的变化,试验样品的晶相种类发生变化,除了还保留少量原矿物外,还会产生新的高温矿物相—莫来石、白云石。在1 220 ℃下,在2θ=25.5°和2θ=27.5°左右分别有一个弥散峰,由无规则的非晶态为主组成。随着烧结温度升高,煤矸石中逐渐析出晶体,衍射图谱上开始出现莫来石和拉长石的衍射峰。煤矸石样品中的石墨、硬石膏、赤铁矿消失了,出现了莫来石、拉长石、铁铝榴石三种新的晶相;1 240 ℃、1 250 ℃和1 260 ℃下,新增了白云石。1 240 ℃时,才开始出现白云石的晶相。到1 280 ℃,拉长石消失了,样品中主要包括石英、莫来石、白云石、铁铝榴石这四种晶相。由图观察可知,随温度升高,莫来石的衍射峰峰形强度不断增强使其远远高于其他晶相所形成的衍射峰,表明这一材料是以莫来石为主要晶相的材料,同时,莫来石的衍射峰位置也随温度的上升逐渐增多,其衍射峰都较为尖锐且峰形强度较高,表明微晶玻璃中莫来石结晶程度好。拉长石峰形位置比较单一,随着温度的上升,衍射峰的峰形强度先升高后降低直至消失,这表明拉长石的含量较少,且受温度的限制[8-9]。由此确定烧结温度为1 280 ℃。

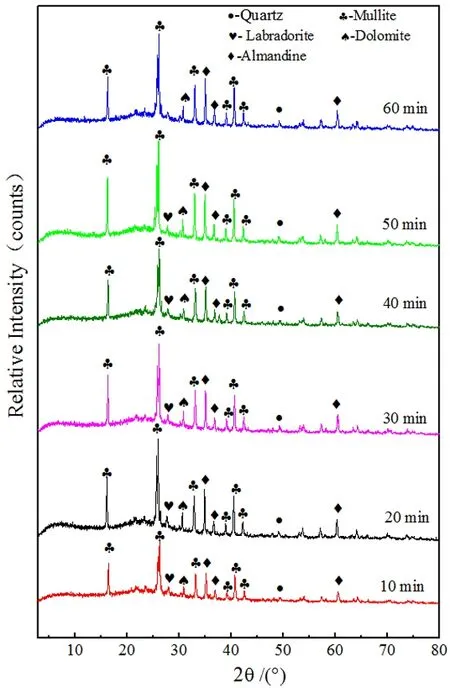

2.2.2 不同烧结时间的物相变化

在1 280 ℃下,分别考察不同烧结时间(10 min、20 min、30 min、40 min、50 min和60 min)对烧结样品的物相变化。热处理结果如图4所示。由图4可以看出,莫来石、石英、铁铝榴石以及白云石的衍射峰都随着烧结时间的增长而增强。其中莫来石和铁铝榴石的衍射峰变化较为明显,石英和白云石的变化不大,这可能是由于原料中氧化钙与氧化镁反应相对较难[10],因此导致石英和白云石的衍射峰变化不大。而原料中部分氧化铁、氧化铝、氧化硅反应又相对容易,因此相比之下,莫来石和铁铝榴石衍射峰高度增加较为明显。拉长石的衍射峰位置单一并且随着焙烧时间的改变峰型强度逐渐降低,到焙烧60 min时,拉长石的晶相消失。

图3 不同烧结温度下煤矸石的物相图谱

图4 不同焙烧时间下煤矸石的物相图谱

2.3 微晶玻璃的物化性能

2.3.1 烧结温度对微晶玻璃性能的影响

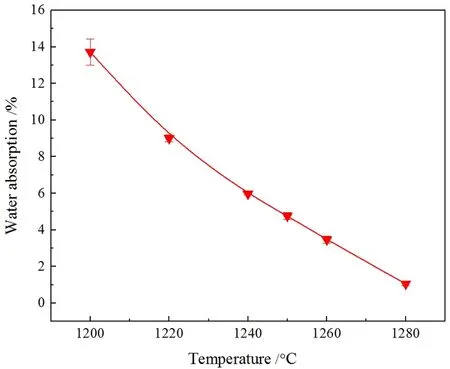

(1)烧结温度对微晶玻璃吸水率的影响

不同烧结温度下烧结样品的吸水率如图5所示。由图5可以看出,随着热处理温度升高,由于体系黏度降低,质点填充孔隙速率加快,试样致密化程度提高,煤矸石微晶玻璃试样的吸水率逐渐下降,烧结温度在1 280 ℃时吸水率为1.053%。

图5 不同烧结温度下烧结样品的吸水率

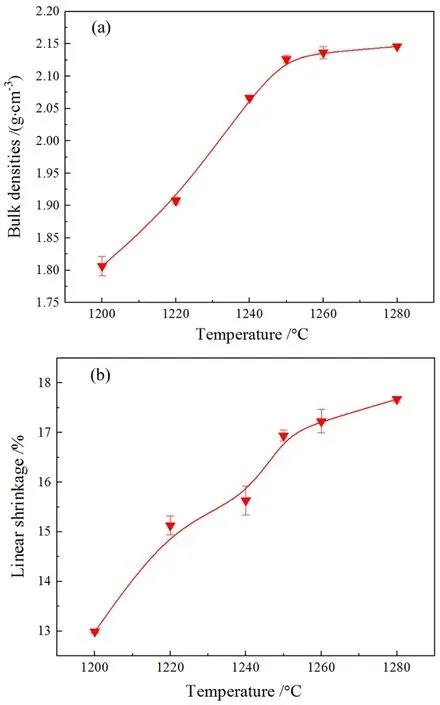

(2)烧结温度对微晶玻璃体积密度和线收缩率的影响

不同烧结温度下烧结样品的线收缩率和体积密度分别如图6(a)、(b)所示。随着烧结温度的升高,微晶玻璃的致密性增强。这是因为温度升高使得体系黏度降低,从而导致煤矸石微晶玻璃的致密化速度加快[11-12],引起收缩率和体积密度增大。

图6 不同烧结温度下烧结样品的体积密度和线收缩率

(3)烧结温度对微晶玻璃酸失量和碱失量的影响

不同烧结温度下烧结样品的酸失量和碱失量的变化曲线如图7(a)和(b)所示。可以看出,随着烧结温度的升高,样品的酸失量和碱失量都在不断降低,说明其耐酸碱性随着烧结温度的上升在不断增强;这是由于升高温度导致煤矸石微晶玻璃致密化程度增大[13],从而提高了其耐酸碱性。分析不同热处理温度下煤矸石微晶玻璃试样的耐酸碱性还可以发现,在碱性溶液中,由于OH-的作用,位于玻璃表面的≡Si-OH会离解为≡Si-O-和H+,而微晶玻璃中的Ca2+和Mg2+则会与离解出来的≡Si-O-结合[14-15],在煤矸石微晶玻璃表面生成溶解度小的CaSiO3和MgSiO3,阻碍OH-的进一步侵蚀,使得煤矸石微晶玻璃表现出较好的耐碱性。

图7 不同烧结温度下烧结样品的酸失量和碱失量

2.3.3 烧结时间对微晶玻璃性能的影响

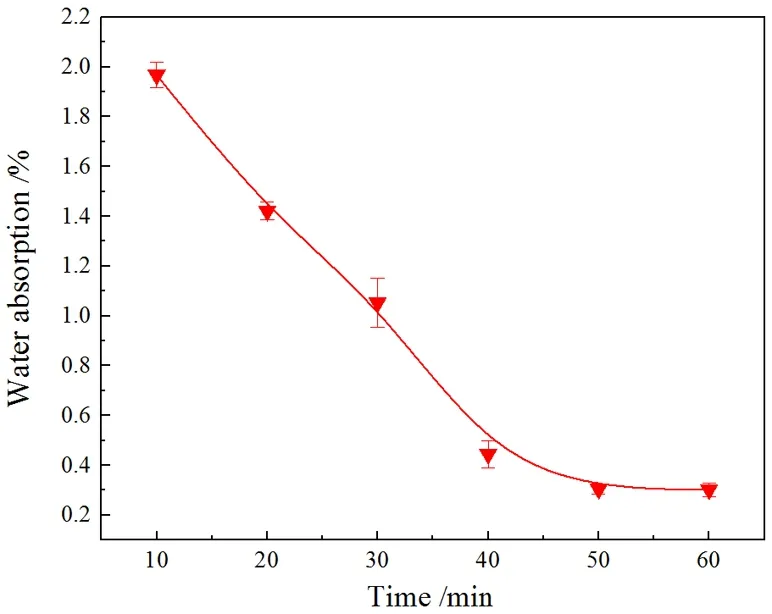

(1)烧结时间对微晶玻璃吸水率的影响

在1 280 ℃烧结温度下,不同的焙烧时间下样品的吸水率见图8所示。由图8可以看出,随着烧结时间的增长,煤矸石微晶玻璃试样的吸水率随之下降,且烧结时间小于40 min的样品吸水较快;当烧结时间大于45 min后,随着热处理时间增加,煤矸石微晶玻璃试样吸水率下降幅度较小并逐渐趋于平稳,达到一个临界值,在焙烧60 min时吸水率低至0.302%。

图8 不同焙烧时间下烧结样品的吸水率

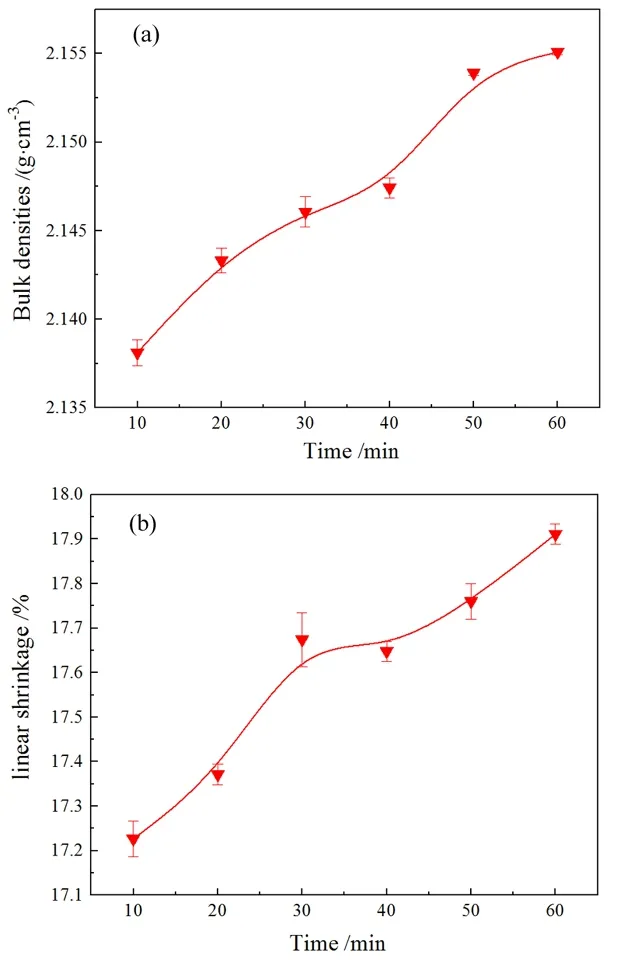

(2)烧结时间对微晶玻璃体积密度和线收缩率的影响

1 280 ℃烧结温度下,不同焙烧时间下样品的线收缩率和体积密度如图9(a)和(b)所示。随着烧结时间的增加,试样的收缩率和体积密度增大。焙烧60 min时线收缩率和体积密度分别为17.911%和2.155 g/cm3。

图9 不同焙烧时间下烧结样品的体积密度和线收缩率(1 280 ℃)

(3)烧结时间对微晶玻璃酸失量和碱失量的影响

1 280 ℃烧结温度下,不同焙烧时间样品的酸失量和碱失量如图10所示。由图10(a)可以看出,烧结时间小于50 min时,随烧结时间变长样品耐酸性提高,但当烧结时间继续增加时,酸失量上升,这可能是由以下两种原因造成的:一是体系中能与H+发生离子交换的 Na+增多,导致酸失量上升,这可以说明在一定的烧结时间范围内,烧结时间越长,微晶玻璃的耐酸性越好[16];二是可能烧结时间过长,导致样品表面结构遭到破坏,从而使耐酸性变差[17]。图10(b)为试样的碱失量,由图可知当烧结时间小于30 min时,碱失量下降较迅速,说明此阶段的耐碱性较差;烧结时间为30 min时,碱失量下降明显变缓,这是由于样品在浸碱时脱落掉了一些小碎块,导致后续称量时质量偏轻。当烧结时间大于40 min时碱失量整体下降变缓慢。由此可知,在一定温度下,耐碱性随烧结时间的增加而变好。

图10 不同焙烧时间下烧结样品的酸失量和碱失量(1 280 ℃)

3 结论

(1)煤矸石在焙烧过程中,随着温度的升高,首先进行固-固一级转变,产生新的熔体,之后继续升温,煤矸石开始熔融与结晶行为,到599 ℃煤矸石熔融完全。整个升温阶段,煤矸石在空气中质量逐渐降低,减少了质量的20.45%。

(2)烧结温度对煤矸石微晶玻璃晶相的形成有一定影响。微晶玻璃试样中莫来石的衍射峰峰形强度随温度增加不断增强且远远高于其他晶相所形成的衍射峰,因此本材料主要是以莫来石为主要晶相的材料;而拉长石受温度的限制且含量较少;石英的晶相一直存在,不随温度改变而消失;白云石则需要高温条件下才能生成其晶相。

(3)随着烧结温度升高和烧结时间的增长,会使微晶玻璃试样的致密性增强、黏度降低,其致密化速度加快,煤矸石微晶玻璃的收缩率和体积密度也随之增大,吸水率逐渐下降;同时由于煤矸石微晶玻璃致密化程度增大,样品的酸失量和碱失量不断降低,耐酸碱腐蚀性增强。