回转窑球团配加红矿粉降低球团成本研究

2022-11-12赵海燕王建峰

赵海燕,王建峰

(天铁崇利制钢有限公司,河北 邯郸 056400)

天铁崇利制钢有限公司回转窑球团生产使用酸性精粉,与同行业对标发现,成本较同行业高,主要原因为未配加经济料种。为降低球团成本,增加配料种类、扩大球团选料范围,大胆尝试配加红矿粉,在确保满足高炉生产要求的同时,降低球团成本[1]。

通过配加红矿粉,探索红矿粉对造球、生球质量、球团质量指标的影响,确定能满足正常生产的最佳红矿粉配比。

1 回转窑球团工艺和原理

1.1 回转窑球团工艺流程图(见图1)

图1 天铁崇利钢有限公司回转窑球团工艺流程图

1.2 回转窑球团生产原理

球团法就是将细磨的精矿粉制成能满足冶炼要求的块状物料的一个加工过程[2]。其过程为:将准备好的原料(细磨精矿粉或其他细磨粉状物料,膨润土等),按照一定的比例经过配料、混匀,在造球机上经过滚动而制成一定尺寸的生球,然后采用干燥、焙烧的方法使其发生一系列的物理化学变化而硬化团结。

2 试验红矿粉成分确定

2.1 赤泥粉和吉普森精粉成分(见表1)

表1 赤泥粉和吉普森精粉成分 %

2.2 红矿粉配比结构确定

红矿粉为赤泥粉和吉普森精粉组成的混合料,经过磨机之后,形成200目粒度>70%的粉状物料。

按照球团配矿方式计算,通过赤泥粉和吉普森精粉成分、价格理论计算分析,最为经济的配料(质量配比)结构为8∶2,即可满足生成要求,又可降低成本。

2.3 红矿粉成分(见表2)

表2 红矿粉成分 %

3 生产过程中配加红矿粉对生球质量的影响

3.1 配加红矿粉对生球落下次数的影响(见图2)

图2 红矿粉对生球落下次数的影响

由图2可看出,配加红矿粉后,生球落下次数明显增加;不配加红矿粉时,生球落下次数为4次;配加红矿粉后,生球落下次数明显增加,配加4%(质量配比,下同)的红矿粉时,生球落下次数达到最高6次,继续配加红矿粉落下次数出现回落,生球落下次数开始降低。

3.2 配加红矿粉对生球抗压强度的影响(见图3)

图3 红矿粉对生球抗压强度的影响

由图3可看出,生球抗压强度随红矿粉配比出现波动,整体呈略微下降趋势。不配加红矿粉时,生球抗压强度是12 N/球;红矿粉质量配比为2%和4%时,生球抗压强度分别为12 N/球和11.5 N/球;继续配加红矿粉,生球强度成下降趋势。

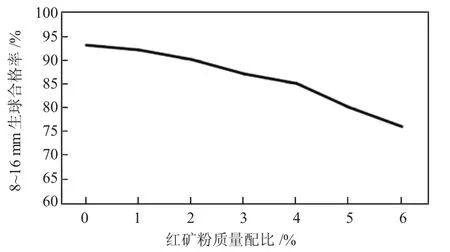

3.3 配加红矿粉对造球成球率的影响(见图4)

图4 红矿粉对造球成球率的影响

由图4可知,随红矿粉配比的增加造球成球率显著下降。不配加红矿粉时,成球率为93%;配加2%红矿粉时,成球率降低到90%,降低了3%;配加4%红矿粉时,成球率为85%;继续配加红矿粉,成球率呈下降趋势,但下降趋势随着红矿粉配比增加逐渐减缓。

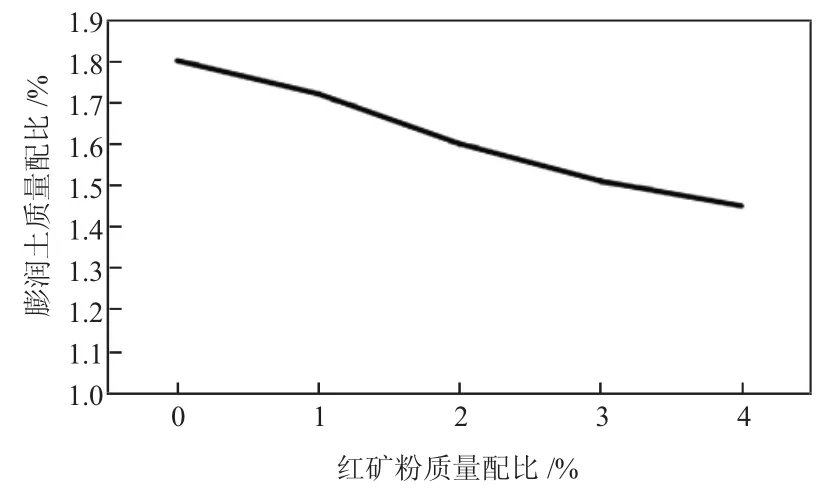

3.4 配加红矿粉对膨润土用量的影响(见图5)

在保证生球落下次数满足4次,造球成球率不低于80%的基础上,配加红矿粉试验逐步降低膨润土的配比。

由图5可知,随着红矿粉配比的增加,膨润土配比明显降低。不配加红矿粉时,膨润土配比为1.8%,配加质量配比2%红矿粉时,膨润土质量配比为1.6%;配加质量配比4%红矿粉时,配加膨润土质量配比为1.45%,继续配加红矿粉则无法保证造球成球率80%。通过配加红矿粉可知,随着红矿粉配比的增加,在满足球团生产的同时,膨润土配比呈下降趋势,配加红矿粉超过4%后,无法满足球团生产要求,由此可知,红矿粉具有一定的粘结作用,在实际生产过程中可以代替少量的膨润土。

图5 红矿粉对膨润土用量的影响

3.5 配加红矿粉对热工工艺控制的影响

红矿粉的主要成分为赤铁矿,FeO含量低,FeO在焙烧过程中发生氧化反应会放热,在配加红矿粉的生产过程中,由于红矿粉FeO含量低,降低了球团焙烧过程中自身热量的产生,生产球团强度状况不理想,重新制定了工艺温度控制方案,采取提高焙烧温度增加热量供应来确保球团抗压强度,窑尾罩工艺温度控制在970℃±50℃,12号风箱温度控制在1 170℃±50℃,窑中温度控制在1 200℃±50℃,环冷一段温度控制在1 050℃±50℃,整体焙烧温度提高了50℃左右,综合折算高炉煤气耗增加6 m3/t·球,高炉煤气价格为0.11元/m3,即成本增加0.66元。焙烧温度提高后,球团矿指标可满足高炉生产要求。

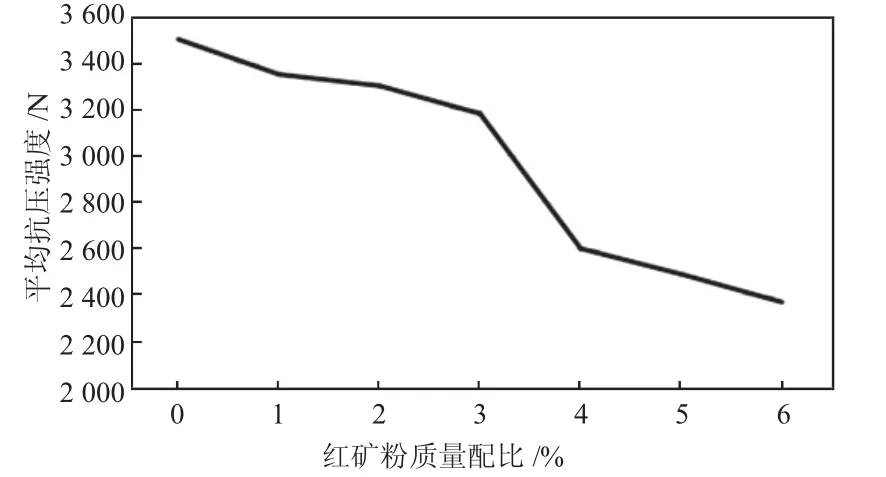

3.6 配加红矿粉球团平均抗压强度的影响(见图6)

不同红矿粉配比的球团在回转窑1 200℃焙烧下,成品球团抗压强度不同。具体情况如图6:

图6 红矿粉对成品球抗压强度的影响

由图6可知,在相同的焙烧温度下,球团平均抗压强度明显呈下降趋势,配比红矿粉2%时,平均抗压强度3 300 N,≥2 200 N球团占比75%以上;配比红矿粉4%时,平均抗压强度2 600 N。低硅球(硅控制在5.0%~5.5%)配加配比为2%红矿粉,球团抗压强度分布可以满足3 200 m3大高炉生产要求,高硅球(硅控制在8.0%~8.5%)因没有对抗压强度分布做要求,配加配比为4%红矿粉,可以满足700 m3高炉生产要求。

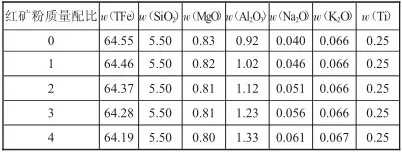

3.7 配加红矿粉对球团成分的影响

红矿粉不同配比情况下,球团化学成分的变化见下页表3。

由表3可知,配加红矿粉同时调整其它精粉配比,在确保SiO2、Ti含量不变的情况下,球团矿TFe含量随着红矿粉配比的增加逐渐降低,MgO含量略有降低,Al3O2、Na2O含量有明显升高。高炉要求炉料碱金属w(Na2O+K2O)一般不超过0.2%;w(Al3O2)一般不得超过1.5%。从球团矿化验结果来看,配加配比为2%、4%红矿粉,w(Na2O+K2O)最高为0.128%,w(Al3O2)最高为1.33%,完全满足高炉生产要求。

表3 红矿粉对球团成分的影响 %

4 经济效益情况分析

红矿粉主要成分为低价经济料种赤泥铁粉和吉普森粉,价格较普通酸性精粉低。在满足高炉使用要求的前提下,配加红矿粉,成本明显下降。实际配矿中,配加配比为1%红矿粉,球团品位下降0.18%,品位按照每下降1%影响球团20元/t计算,则影响球团价格0.36元/t。考虑到原料价格的影响,酸性精粉价格普遍较红矿粉价格高,在配矿过程中,配加红矿粉后,球团钛、铝成分会升高,配料在保证球团成分指标的基础上,配红矿粉会影响到其他原料的配比,根据实际配料情况分析得出结论,每增加1%的红矿粉配比,剔除品位降低对成本的影响,球团成本会降低4.5~6元/t。

5 结论

1)红矿粉配比,按照赤泥铁粉和吉普森粉按照8∶2的质量配比,为最佳经济配比。

2)配加红矿粉后,生球落下次数有所升高,造球成球率下降趋势明显。

3)在实际生产过程中发现配加红矿粉后,可减少膨润土配用量,说明红矿粉具有一定的粘结性。

4)成品球团抗压强度随着红矿粉的配比升高而降低,配比2%的红矿粉,成品球团质量指标符合3 200 m3高炉使用要求;配比4%的红矿粉,可以满足700 m3高炉使用要求。

5)红矿粉中FeO含量低,在焙烧过程中为保证焙烧效果,整体提高焙烧温度50℃左右,成本增加0.66元/(t·球)。

6)由于红矿粉品位低,碱金属含量高,在生产过程中通过调整原料结构来降低球团矿有害元素含量,在实际生产中,w(Na2O+K2O)最高为0.128%,w(Al3O2)最高为1.33%,控制在高炉要求指标范围内,完全满足高炉生产要求。

7)配加红矿粉后,球团成本降低效果明显,完全解决了过去回转窑球团成本高的劣势,不同时期,原料价格不同,配加配比1%的红矿粉,可节约4.5~6元/(t·球),降低成本效果显著,既满足了高炉使用要求,又有良好的经济效益。