刮板输送机驱动链轮结构强度优化研究

2022-11-12段晓波

段晓波

(山西焦煤集团霍州煤电吕梁山煤电有限公司, 山西 方山 033100)

引言

刮板输送机作为采煤工作面中常用连续输送设备,随着各类科学技术的影响,其也开始实现自动化、智能化发展,此种发展对刮板输送机整体结构及各零部件提出更高的实际要求,所以为满足发展要求,需要对刮板输送机关键零部件进行分析研究。驱动轮链作为刮板输送机最重要的零部件之一,对其进行优化完善,将可以有效提高刮板输送机的整体性能[1]。因此,对刮板输送机驱动轮链结构强度进行优化分析,将有着一定的研究价值。

1 刮板输送机驱动轮链的主要失效形式

刮板输送机驱动轮链失效主要表现为磨损、压溃、断齿三种形式,其中磨损是指驱动轮链在持续运行过程中形成的疲劳磨损和磨粒磨损;压溃则是指驱动轮链在加工过程中未严格按照必要的加工工序进行加工,或者所采用材料性能不符合要求等情况导致驱动轮链整体性能不符合设计要求,最终导致使用中出现驱动轮链形变;断齿则是指刮板输送机启动时出现过载启动,进而导致驱动轮链施加力超过齿轮轮齿整体材料性能,但事实上驱动轮链较少出现断齿问题,其他两种失效形式发生概率较高[2]。

2 基于ANSYS 软件的驱动轮链模型构建

2.1 模型参数设置

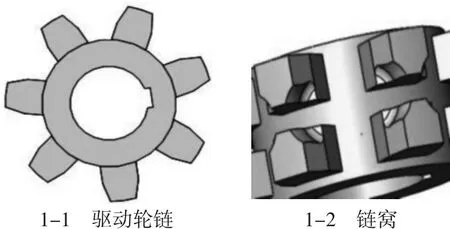

本文将以SGB420/17 刮板输送机驱动轮链为研究对象,通过ANSYS 有限元分析软件对驱动轮链受力特征进行仿真分析,基于驱动轮链实际特点,构建三维立体模型如图1 所示。

图1 驱动轮链与链窝三维模型

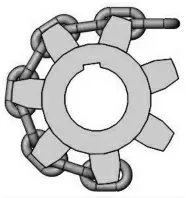

将驱动轮链与链窝三维模型导入ANSYS 软件中,并将驱动轮链与圆环链相结合,进而形成接触模型如图2 所示。

图2 驱动轮链与圆环链接触模型

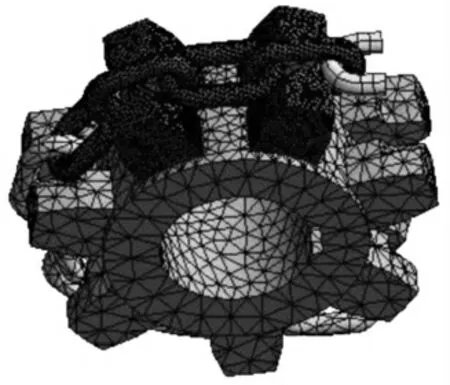

2.2 模型网格划分

通过ANSYS 软件对图2 进行网格划分,但由于驱动轮链整体结构相对复杂,所以在网格划分中将会选择自动划分模式,以此来实现驱动轮链与圆环链接触模型的具体网格细化。此外,为保障网格划分后模型有限元分析的精准性,还需要合理设置各单元参数,此过程中驱动轮链齿底面、链窝齿形圆侧面以及圆环链的网格单元边长将会分别设置为0.003 m,而窝链齿根侧面网格单元边长则会设置为0.001 m,其他部位的网格单元边长则会设置为0.01 m。具体网格划分结果如图3 所示。

2.3 模型接触计算分析

基于图3 中的网格划分结果,通过ANSYS 软件进行有限元分析,进而获取模型接触计算结果如下页图4 所示。

图3 模型网格划分示意图

如下页图4 所示,通过有限元分析可知,驱动轮链在运行时应力主要集中在窝链位置,其中应力集中点处于窝链底部平面与侧面立环槽等位置,其他部位的驱动轮链受力则相对较小[3],其中最大应力值为168.2 MPa,最大变形值为0.001 142 m。

图4 驱动轮链和窝链应力变化云图

3 刮板输送机驱动轮链结构强度优化分析

3.1 正交试验设计

基于工程实践经验,正交试验设计中会分别对驱动轮链的短齿厚度、齿根圆弧半径、齿形圆弧半径以及窝链弧半径4 种参数进行分析研究,并根据试验结果确定各类参数的权重,为后续驱动轮链的结构优化提供结果参考[4-5]。根据驱动轮链结构参数尺寸,从中确定4 种参数值:A 为短齿厚度分别为46 mm、45 mm、44 mm;B 为齿根圆弧半径分别为 6 mm、7 mm、8 mm;C 为齿形圆弧半径分别为 29 mm、28 mm、30 mm;D 为窝链弧半径分别为25 mm、24 mm、23 mm。

3.2 正交试验分析

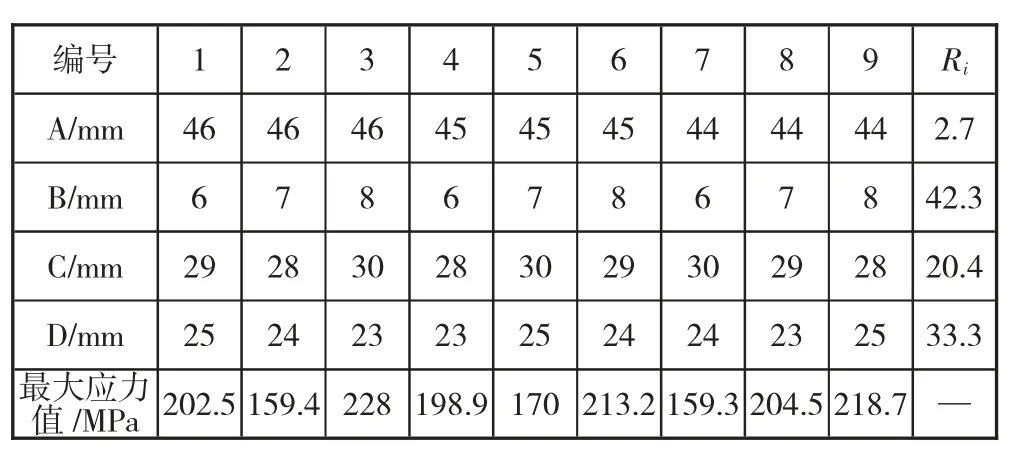

基于4 种参数及其取值进行正交试验分析,具体分析结果如表1 所示。

通常情况下,为保障驱动轮链使用安全性,要求其运行所受应力值尽可能较低。结合表1 可知,在9种正交试验方案中,方案2 和方案7 的最大应力值最小。同时,Ri值可用于判断该类因素对正交试验分析结果的影响权重,其中数值越大,说明此项因素对正交试验结果的影响越大。由表1 可知,B 因素权重最大,C 因素和D 因素其次,A 因素相对较小。由此可见,4 种因素的权重排序为齿根圆弧半径、窝链弧半径、齿形圆弧半径、短齿厚度。以此为基础开展二次正交试验优化,此过程中将会优先考虑B、D、C 三种权重较高的因素,进而通过正交试验获取3 种最佳试验结果如下:结果一为 A(46 mm)、B(7 mm)、C(29 mm)、D(24 mm);结果二为 A(44 mm)、B(6 mm)、C(30 mm)、D(24 mm);结果三为 A(46 mm)、B(7 mm)、C(30 mm)、D(24 mm)。

表1 正交试验分析结果

通过两次正交试验所获取的结果中,4 种参数中,齿根圆弧半径、窝链弧半径、齿形圆弧半径均小于现有驱动轮链的尺寸参考,而短齿厚度对试验所造成的影响相对较小,所以可以在参数确定时应以其他3种参数为主要参考。综合分析后,在设计中将会增加齿轮圆弧半径,减少齿根圆弧半径、窝链弧半径。

3.3 基于正交试验的模型优化分析

在两次正交试验后所获取的最佳试验结果中选择第3 种结果进行仿真模型分析,最终获取优化后模型有限元分析结果如图5 所示。

图5 优化后模型有限元分析结果

由图5 可知,优化后驱动轮链模型的最大应力区域虽然没有发生较大变化,但最大应力值和最大变形值却分别变化为156.7 MPa 和0.001 067 m,均低于原有驱动轮链有限元分析中所获取的最大应力和最大变形值,说明此设计方案具有较强有效性。

4 应用效果评价

相对于原有驱动轮链结构,优化后驱动轮链结构中齿根圆弧半径和窝链弧半径分别减小4.7%和3.6%,齿形圆弧半径则增大3.4%,将此优化方案应用于工程实践,并开展为期6 个月的工程应用实践,最终发现相对于原有驱动轮链结构设计方案,优化后的驱动轮链结构设计在工程应用实践期间并没有表现出过多故障情况,并且相对于原有驱动轮链结构来说,优化后驱动轮链结构更适用于刮板输送机复杂的工作环境,有效保障刮板输送机的长时间持续工作效果,避免因驱动轮链故障所引发的刮板输送机故障停止情况,进而综合保障生产安全性和整体经济效益,值得在后续刮板输送机驱动轮链结构优化设计中进行参考应用。

5 结语

本文通过有限元分析与正交试验分析相结合的方式对刮板输送机驱动轮链结构强度进行分析研究,在此过程中获取以下研究结果:在驱动轮链结构强度4 种主要影响参数中,根据影响权重由大到小可将4种影响参数排序为齿根圆弧半径、窝链弧半径、齿形圆弧半径、短齿厚度。通过两次正交试验法对4 种参数权重进行分别研究分析,进而获取3 种最佳优化方案,选取第3 种优化方案进行模型有限元分析后,确认优化后方案相较于原有方案具有一定优势。

本研究虽然获取一定的研究结果,但由于研究中主要以SGB420/17 刮板输送机驱动轮链为研究对象,所以具体研究结果在应用于其他刮板输送机驱动轮链时可能会存在一定的不适用情况,此种问题需要在后续研究中引入其他类型驱动轮链进行补充完善。即便如此,本研究仍然具有一定的参考价值,可为后续驱动轮链结构设计提供一定理论参考。