超薄印制电路板金属化半孔成型加工研究

2022-11-10张学平

张学平 刘 根 戴 晖

(梅州市志浩电子科技有限公司,广东 梅州 514000)

客户在通信系统设计的印制电路板(PCB)中,有一种系统装载PCB(母板),其在组装过程中在其上面需要贴装另一种小型的PCB(子板)。由于多层板空间的限制,子板已向高密度互连方向发展,作为子板要通过半金属化孔与母板以及元器件的引脚焊接到一起。由于此类半孔的孔径较小,在成型过程中,易在孔内残留有铜丝毛刺,孔壁铜皮翘起,在客户进行焊接时,易导致焊脚不牢、虚焊,严重地造成引脚之间的桥接短路。

一般地,成品板厚不小于0.60 mm的PCB金属化半孔成型加工采用传统的“图电—二钻—碱蚀”正片流程(图形电镀、碱性蚀刻);对于成品板厚小于0.60 mm的超薄PCB金属化半孔成型加工则适合采用负片流程(全板镀铜、酸性蚀刻)。如何控制超薄PCB半金属化孔成型后的孔壁铜皮翘起、毛刺残留的产生,一直是超薄PCB机械加工中的一个难题。PCB成型加工方式多为数控铣切等方式,该方式在切断半孔孔铜的时候,不可避免地会导致余下部分半孔的断面上残留有铜丝毛刺,严重的甚至会导致孔壁铜皮翘起的现象。为了提升产品品质,提高生产效率,文章采用负片流程的折线正反铣成型加工方法,实现对超薄PCB金属化半孔的成型加工。

1 实验

1.1 测试板半孔设计

测试板板厚0.50 mm,成品孔径0.55 mm,半孔孔径0.275 mm、中心距1.1 mm、每单元板四周半孔,测试板半孔设计如图1所示。

1.2 测试板流程及参数

测试板流程:压合→机械钻孔→沉铜→电镀→线路→阻焊→沉金→成型。

成型参数:直径0.80 mm正反刃铣刀,三块一叠,工艺测试参数。

1.3 折线正反铣成型加工原理

折线正反铣成型加工步骤如图2所示。

S1预铣:铣刀沿着平行于半孔中心线且距离半孔中心线0.2 mm的预铣线预铣板件,并形成半成品金属化半孔;

S2正铣:从两个半孔之间下铣刀,距离半孔孔口0.1 mm处切入半孔,且距离半孔孔壁距离不小于0.15 mm;再在孔口距离半孔中心线0.04 mm处斜切0.1 mm出半孔;

S3反铣:从两个半孔之间下铣刀,距离半孔孔口0.1 mm处切入半孔,且距离半孔孔壁距离不小于0.15 mm;再在孔口距离半孔中心线0.04 mm处斜切0.1 mm出半孔。

2 结果与讨论

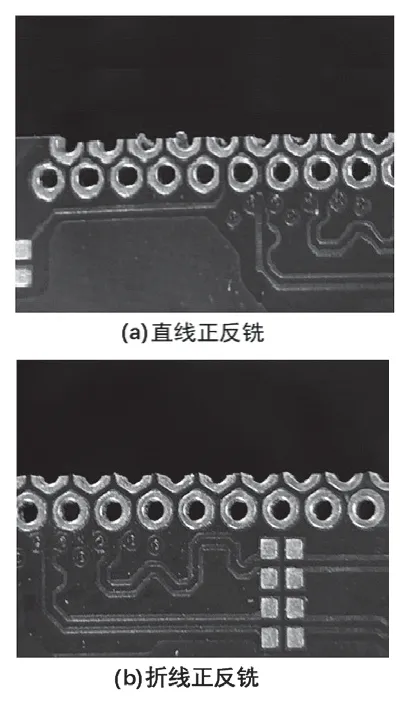

为提升工艺制程能力,优化产品工艺流程,提高生产流速流量,测试取消二钻半孔流程,将金属化半孔成型加工合并到成型铣带中。文章正反刃铣刀寿命设置为3 m/支,首先采用对比方案,即直线正反铣方案,铣刀沿着平行于半孔中心线且距离半孔中心线0.2 mm的预铣线预铣板件,并形成半成品金属化半孔;再从两个半孔件下刀,按设计完成直线正反铣,形成成品金属化半孔,成型加工结果显示孔环压入半孔内,毛刺入孔,如图3(a)所示。

文章研究方案,即折线正反铣方案,采用金属化半孔折线成型加工原理完成金属化半孔成型加工,结果显示折线正反铣已将孔环切开,半孔内无毛刺,如图3(b)所示。

图3 不同正反铣方案结果图

为了研究正反刃铣刀寿命对折线正反铣加工品质的影响,寿命设置为3 m/支、4 m/支和5 m/支,检查共1980个半孔(660×3)加工品质,结果如表1所示。

表1 正反刃铣刀寿命比较表

测试结果表明,采用负片流程的折线正反铣加工、协同正反刃铣刀寿命管控,可以加工出金属化半孔,且半孔的角度、毛刺等品质达到品质要求。

3 应用验证

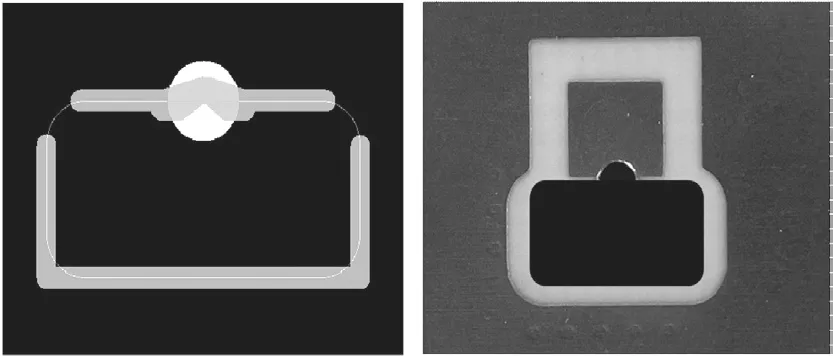

通过前期半孔成型加工测试一种超薄线路板有金属化半孔设计,采用折线正反铣金属化半孔成型加工工艺,文章评估一种超薄PCB(BEG0I020001A)的金属化半孔加工品质能否达到品质要求,成品板厚0.50 mm。选择直径为0.80 mm正反刃铣刀,三块一叠。流程为:钻孔—沉铜—板电—线路—图电—蚀刻—成型。结果显示:采用负片流程的折线正反铣成型加工,金属化半孔孔口平整,未见毛刺。折线正反铣品质如图4所示。

图4 折线正反铣品质图片图

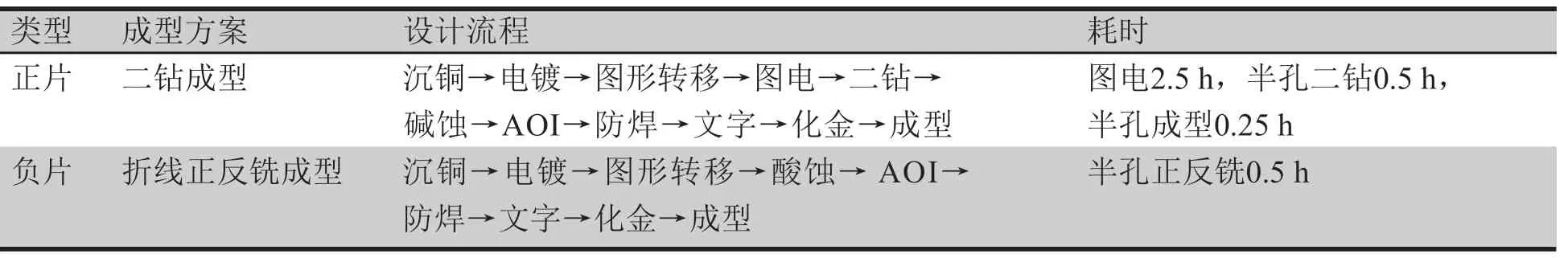

为提高生产效率,达成流速流量管控目的,文章对正负片流程成型加工效率进行对比分析,如表2所示,二钻和成型均设计成三块/叠进行加工,正片流程的图电、半孔二钻及半孔成型共耗时约3.25 h/叠;负片流程的半孔正反铣成型耗时约0.5 h/叠,大幅提高生产效率。

表2 成型加工效率对比表

应用验证结果表明,超薄PCB金属化半孔成型加工合并到线路板成型加工工序,金属化半孔平整无缺口、半孔内无毛刺,同时,负片流程折线正反铣成型加工比二钻成型加工流程耗时更少、生产效率更高。

4 总结

文章提出一种负片流程(全板镀铜、酸性蚀刻)金属化半孔成型加工工艺,即先进行预铣,再设计折线路径进行正反铣,结果显示金属化半孔平整无缺口、半孔内无毛刺。超薄PCB金属化半孔成型加工采用负片流程折线正反铣工艺,并合并到PCB成型加工工序,相对于传统的正片流程(图形电镀、碱性蚀刻)二钻成型工艺,在保证品质的稳定的前提下,极大地提升了生产效率。