空间热泵气体静压止推轴承静动态性能研究

2022-11-09容诚钧李育隆连华奇

容诚钧, 李育隆, 连华奇

(北京航空航天大学能源与动力工程学院, 北京 100191)

1 引言

热泵技术是未来地外空间站、星球表面基地等大型空间系统大功率热量收集、输运、排散的技术方案之一,具有在高热负荷和高温热沉环境下获得高系统性能系数,并可大幅度降低质量的潜能[1-2]。 热泵技术在地面上已广泛应用,但其在空间微重力环境的应用尚面临不少技术挑战,包括压缩机的润滑问题。 地面热泵常采用油润滑方式并利用重力进行润滑油的回油与分离,但是在空间微重力条件下,润滑油的管理和分离非常困难[3]。 采用无油润滑设计的热泵系统是空间热控系统更适宜的技术方案之一[4]。 气体静压润滑轴承具有低摩擦损耗、长寿命、宽工作温度和转速范围、低噪音和低振动等特点,已广泛应用在地面多个领域[5]。 采用自身制冷剂气体工质作为润滑介质的热泵系统为在空间微重力环境下实现热泵技术的应用提供了一个新方案。

气体静压止推轴承是气体静压轴承的一种结构形式,主要用于提供轴向承载力,限制旋转部件的轴向位移。 气体静压止推轴承设计中主要关注轴承的静态和动态性能,地面上采用空气为润滑工质的气体静压止推轴承的相关研究主要包括:Kassab 等[6]对矩形静压止推轴承的静态性能进行研究,分析了节流孔直径和供气压力对轴承承载力和耗气量的影响;徐刚等[7]研究了气膜间隙、节流孔直径、轴承直径和供气压力对中心进气空气静压止推轴承承载力特性的影响,并据此分析了各个参数间耦合关系影响规律;Belforte等[8-9]通过实验和计算流体动力学(Computational Fluid Dynamics,CFD)方法研究了单孔进气止推轴承压力分布特性,依据雷诺数和几何参数导出了求解节流孔节流系数的经验关系式;Miyatake等[10]、 Nishio 等[11]研 究 了 进 气 孔 直 径 小 于0.05 mm 的止推轴承的静、动态性能,发现该类型止推轴承比采用复合孔结构的止推轴承拥有更高的刚度和更大的阻尼系数;Ishibashi 等[12]采用CFD 方法和对雷诺方程进行求解分析研究了直径为10 mm 的气体静压止推轴承的静、动态性能,CFD 仿真结果与实验结果较为吻合;张皓成等[13]采用数值分析方法研究了供气压力和气膜厚度对气体静压止推轴承静、动态特性的影响规律,分析了采用非线性能量阱方法对轴承振动的抑制影响;Shi 等[14]采用三自由度气体静压止推轴承模型分析了气膜厚度、倾斜角度、转速、扰动频率对轴承静、动态性能的影响。

虽然气体静压止推轴承静、动态性能的相关研究范围较广,但是均集中于以空气为润滑介质,针对以热泵系统氟利昂工质为润滑工质的气体静压止推轴承静、动态性能研究较少。 本文针对以R134a 为润滑工质的气体静压止推轴承,采用动网格仿真方法分析其静态和动态性能规律,为其应用提供参考。

2 数值仿真

2.1 仿真模型及方法

本文所采用的气体静压止推轴承结构如图1所示。 气体静压止推轴承采用环面型节流,节流孔直径为0.3 mm,节流孔数量为8,长度为0.5 mm,其他结构参数如图1 所示。

图1 气体静压止推轴承示意图Fig. 1 Schematic diagram of the aerostatic thrust bearing

由于止推轴承节流孔布置为8 孔周向均布,为了节省计算时间,采用1/8 周期建模。 为了保证计算精度,仿真采用结构性网格,并进行了网格无关性分析。 仿真模型网格区域主要分为气膜厚度方向、周向和径向。 与气膜厚度相比,周向和径向尺寸是非常大的,因此不能统一选取相近的网格单元尺寸。 通过对周向和径向上流动变化较为复杂剧烈的节流孔出口附近区域进行网格加密处理,其他区域选取合理的周向和径向网格数量,保证了计算精度和计算效率。 经过网格无关性验证后,周期性网格模型中轴承面上的周向节点数为75,半径方向节点数为95,气膜厚度方向上网格层厚度为0.5 μm,节流孔长度方向节点数为41。图2 展示了气膜厚度为8 μm 时的网格模型。

图2 网格模型(h=8 μm)Fig.2 Mesh model(h=8 μm)

采用ANSYS Fluent 对N-S 方程组进行求解,通过动网格技术获得止推轴承的静态和动态特性。 仿真过程采用层流模型,边界条件为压力进口和压力出口,进口压力为表压0.25、0.4 MPa和0.55 MPa,温度为300 K,出口压力为环境压力,操作压力为101 325 Pa,固体壁面绝热无滑移。

在静态特性的仿真过程中,通过用户自定义函数(User-Defined Functions,UDF)控制止推面以0.1 μm/s 的速度均匀移动,改变气膜厚度。 动网格更新方法采用基于高度的Layering 方法,分裂因子和收缩因子分别为0.4 和0.2。 每个时间步收敛时对应气膜厚度下的轴承特性,即可作为轴承的静态特性。

轴承的静态承载力为止推盘面上静压力的积分,定义为式(1)。

式中,p为静压力,r为止推盘径向尺寸,θ为止推盘周向角度,h为气膜厚度。

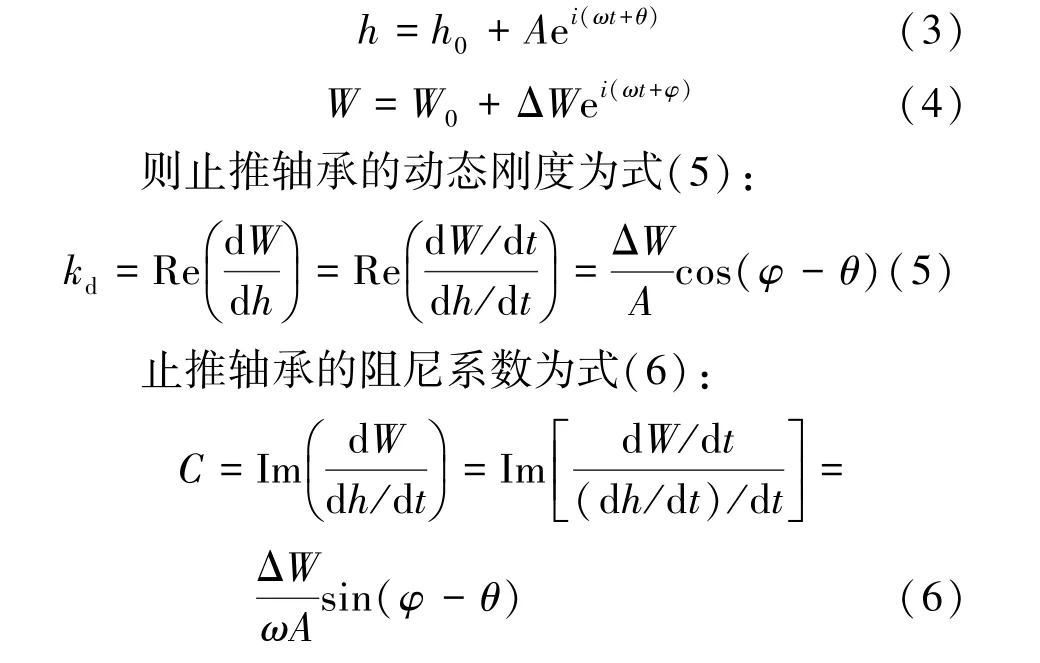

动态特性主要关注动态刚度和阻尼系数,采用摄动法进行仿真求解。 止推盘在垂直于盘面的简谐激励作用下运动,引起气膜厚度变化,从而导致气膜层内压力分布变化。 在简谐激励下气膜厚度和承载力可表示为式(3)、(4):

在仿真中,通过UDF 赋予止推盘一个速度激励,激励幅值为0.1 μm/s。

2.2 仿真方法验证

为了验证采用动网格方法仿真求解R134a气体润滑的止推轴承特性的准确性,搭建了气体静压止推轴承静态性能测试实验台,并进行了承载力验证。 实验台如图3 所示。 实验过程中气膜厚度通过改变精密砝码的质量进行调节,止推轴承的承载力即为精密砝码与其他气浮部件的质量;气膜厚度通过3 个分辨率为0.1 μm 的电涡流位移传感器进行测量。 通过调节砝码位置,使3 个电涡流位移传感器的测量值接近,取3 个测量值的平均值为实验中的气膜厚度。 对于每个数据点,均经过3 次实验求取平均值,从而确保实验过程的可重复性和可靠性。

图3 止推轴承静态性能测试实验台Fig. 3 Experimental apparatus for testing the static characteristics

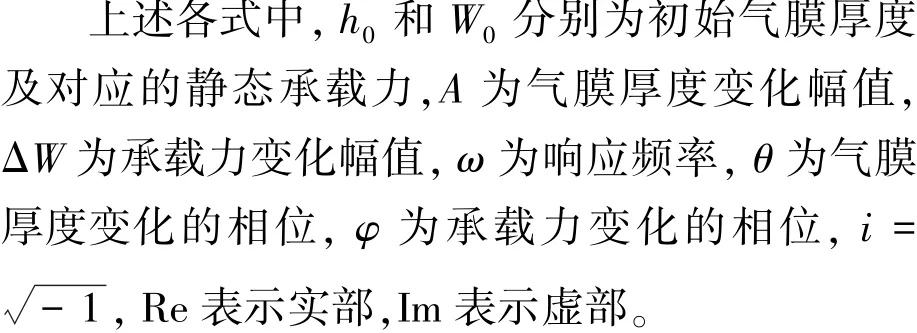

采用单孔进气止推轴承进行了实验验证,实验所用轴承采用锡青铜制成,直径为40 mm,节流孔直径为0.3 mm。 采用动网格方法进行数值仿真的结果与实验结果的对比如图4 所示。 从图中可以看出,数值仿真结果与实验结果最大差距小于0.9 N,吻合较好;随着气膜厚度增大,承载力降低。

图4 动网格仿真方法实验验证Fig. 4 Experimental verification of the numerical method using dynamic mesh

3 结果分析

3.1 静态特性分析

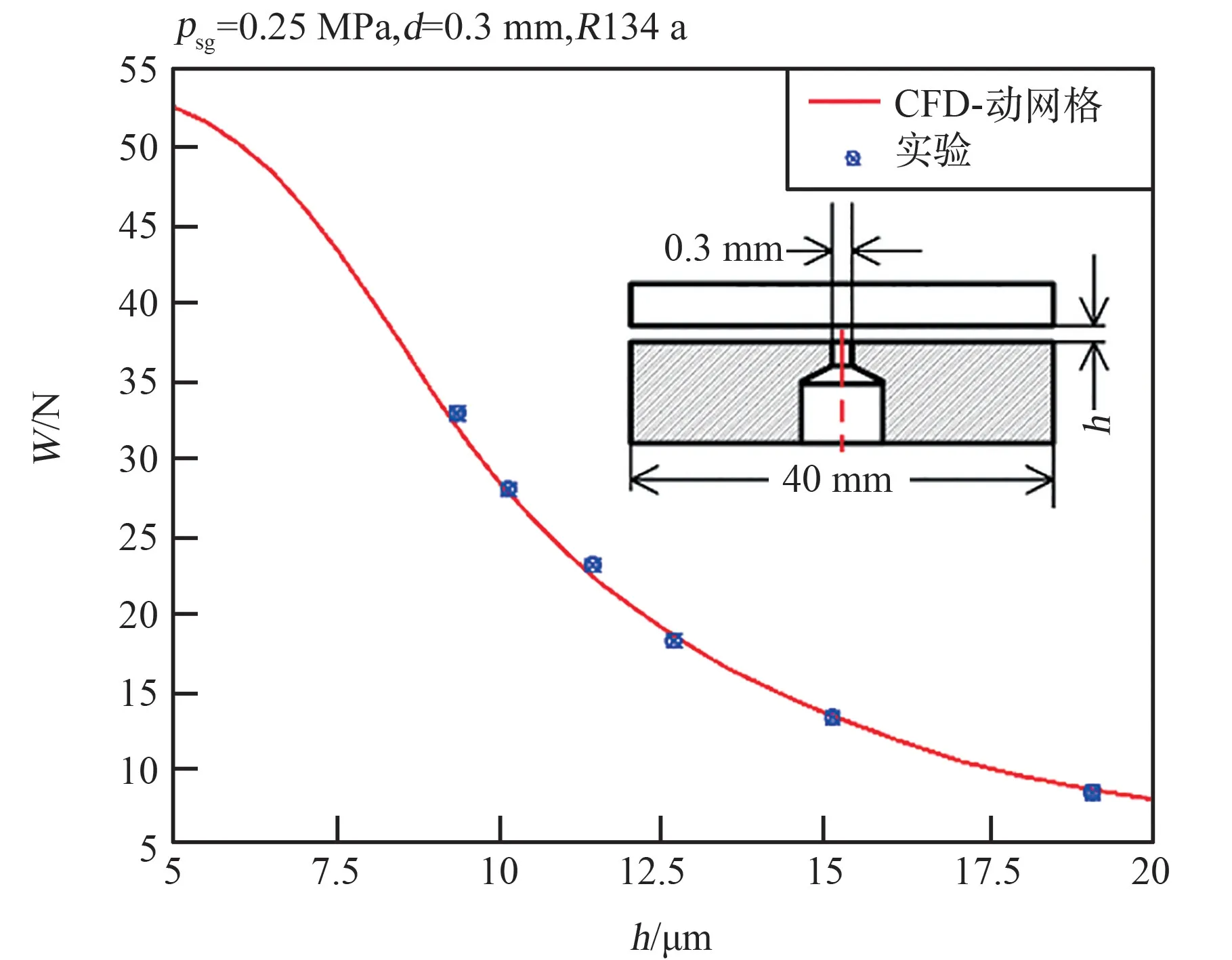

不同供气压力下R134a 气体静压止推轴承的承载力和静态刚度随气膜厚度的变化规律分别如图5 和图6 所示。 随着气膜厚度的增大,止推轴承的承载力逐渐降低。 随着供气压力增大,承载力增大。 在同一供气压力下,在气膜厚度较小时,气膜厚度的减小所带来的承载力增大幅度极小。 气膜厚度很小时,轴承间隙内流动阻力很大,惯性影响很小,轴承间隙内流动主要受到润滑气体粘性的影响。 此时气膜厚度越小,节流孔出口即气膜间隙入口附近区域最大压力越接近于供气压力,不同气膜厚度下该最大压力相差不大,止推面上压力分布相近,承载力相差不大。

图5 不同供气压力下止推轴承的承载力Fig.5 Load capacity of the thrust bearing under different supply gas pressures

图6 不同供气压力下止推轴承的静态刚度Fig.6 Static stiffness of the thrust bearing under different supply gas pressures

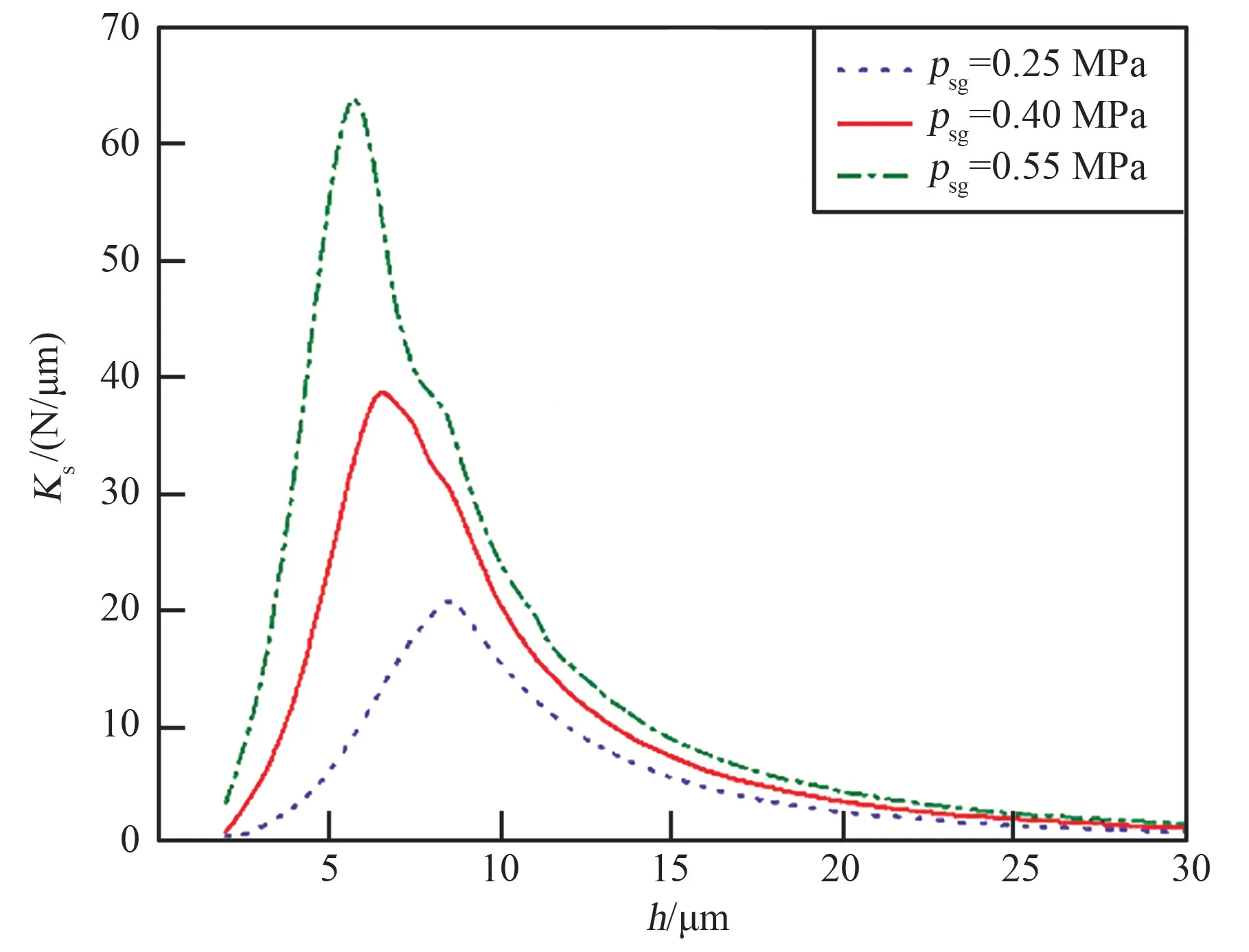

从图6 可以发现,止推轴承的静态刚度随着供气压力的增大而增大。 随着气膜厚度的增大,静态刚度先增大后减小。 气膜厚度较小时,承载力较大,但是由于气膜厚度改变带来的轴承间隙入口附近最大压力的改变较小,止推面上压力分布相近,因此不同气膜厚度下承载力差别较小,静态刚度较小;气膜厚度较大时,承载力较小,气膜厚度改变带来的止推面压力分布变化较小,静态刚度较小;存在最佳的气膜厚度使静态刚度达到最大值。 在供气压力为0.55,0.4 MPa 和0.25 MPa 时,止推轴承的最大静 态 刚 度 分 别 约 为64.4, 39.7 N/μm 和21.4 N/μm,对应的最佳气膜厚度分别为6,6.5 μm 和8.5 μm。

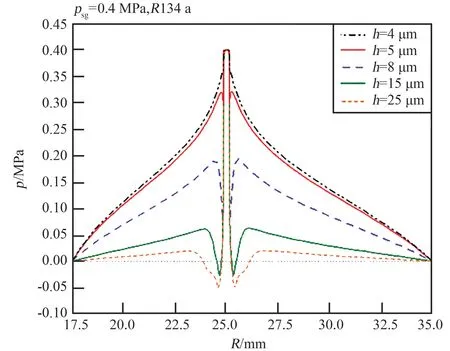

图7 和图8 为供气表压为0.4 MPa 时,不同气膜厚度下,止推面上经过节流孔中心的半径方向上的静压分布和速度分布情况。 R134a 气体首先在节流孔内膨胀加速,压力快速降低。 在节流孔出口,即气膜间隙入口处,润滑气体进一步膨胀加速,气体压力逐渐降低。 从图中可以看出,随着气膜厚度增大,在节流孔出口附近存在一个压力下降至最低后回升至一个最大值的压力突降现象。 该现象主要是气膜内惯性效应和粘性效应相互作用的体现。 对比图7 和图8 可以发现,在节流孔附近区域,当润滑工质压力逐渐降低至最低点时,流动速度逐渐升高至最大值。 气膜厚度越大,流动最大速度越大,压力突降现象越明显。 这说明压力突降现象主要受惯性效应的影响,且随着气膜厚度增大,惯性效应的影响增大。 在气膜厚度为15 μm 和25 μm 时,由于惯性效应非常显著,润滑气体膨胀更加充分,节流孔出口附近压力为负压。

图7 气膜内径向压力分布Fig.7 Pressure distribution in radial direction

图8 气膜内径向速度分布Fig.8 Velocity distribution in radial direction

3.2 动态特性分析

止推轴承的动态刚度反映了轴承在外界动态扰动下维持稳定运行的能力,阻尼系数是动态运动下止推轴承从不稳定运行状态趋向稳定运行的能力。 本研究主要分析了外界激励频率和气膜厚度对止推轴承的动态刚度和阻尼系数的影响。

仿真分析中只考虑了止推面在气膜厚度方向上的运动,而忽略倾斜等情况,是单自由度系统。 单自由度系统在谐波激励作用下,相关的响应也是谐波,并且响应频率与激励频率相同。图9 展示了在激励频率为1000 Hz 时,气膜厚度和承载力的响应曲线。 可以看出,承载力响应频率与气膜厚度的变化频率相同,由于止推轴承存在阻尼作用,承载力变化与气膜厚度变化存在一定的相位差。

图9 1000 Hz 激励频率下承载力与气膜厚度响应Fig.9 Response of load capacity and bearing clearance at 1000 Hz excitation frequency

图10 和图11 分别展示了气膜厚度为15 μm时,激励频率对承载力响应、动态刚度和阻尼系数的影响。 随着外界激励频率升高,承载力的响应变化增大。 止推轴承的动态刚度随着激励频率增大而增大,阻尼系数随着激励频率的增大而减小。在激励频率大于8000 Hz 后,激励频率对动态刚度和阻尼系数的影响减小,动态刚度变化趋于平缓,阻尼系数趋近于0。

图10 不同激励频率下承载力变化Fig.10 Load capacities at different excitation frequencies

图11 动态刚度和阻尼系数随激励频率的变化Fig.11 Variation of dynamic stiffness and damping coefficient with excitation frequency

图12 为激励频率为1000 Hz 时,气膜厚度对动态刚度和阻尼系数的影响。 可以看出,动态刚度和阻尼系数均随着气膜厚度增大而逐渐减小。这意味着随着气膜厚度增大,止推轴承抵抗动载荷的能力逐渐降低。

图12 动态刚度和阻尼系数随气膜厚度的变化Fig.12 Variation of dynamic stiffness and damping coefficient with bearing clearance

4 结论

1) 对于静压止推轴承,减小气膜厚度和增大供气压力均能增加轴承的承载力,但是在气膜厚度较小时,减小气膜厚度并不能带来较大的承载力增加。 静态刚度随着供气压力增大而增大,存在一个最佳的气膜厚度使静态刚度达到最大值。在供气压力为0.55,0.4 MPa 和0.25 MPa 时,R134a 气体静压止推轴承的最大静态刚度分别约为64.4,39.7 N/μm 和21.4 N/μm,对应的最佳气膜厚度分别为6,6.5 μm 和8.5 μm。

2)相同气膜厚度下,随着外界激励频率的增大,动态刚度非线性增大,阻尼系数非线性减小。供气表压为0.4 MPa 和气膜厚度为15 μm 时,激励频率大于8000 Hz 后,动态刚度和阻尼系数变化趋向于平缓,最后动态刚度趋近于24.9 N/μm,阻尼系数趋近于0。

3)在相同的激励频率下,动态刚度和阻尼系数随着气膜厚度的增大而逐渐减小,抵抗动载荷的能力降低。