浅谈一种预制柱灌浆套筒进出浆孔成孔工艺

2022-11-09温秋平欧阳征王启雁宁倩文

温秋平, 欧阳征, 王启雁, 宁倩文

(四川华西绿舍建筑科技有限公司, 四川德阳 618000)

1 钢筋套筒灌浆连接

国家“十四五”规划对建筑业的影响深远,生态文明建设、绿色发展、碳达峰、碳中和、产业现代化建设倒逼建筑业转型发展。国家及相关部门密集出台建筑产业工业化、绿色建筑、装配式建筑等系列政策,加速推动装配式建筑产业发展[1]。钢筋套筒灌浆连接作为装配式结构可靠的连接方式之一,现已广泛运用于住宅、公共和工业建筑中。目前在带有钢筋连接用灌浆套筒的预制混凝土构件制作时,要求灌浆套筒的进出浆孔与构件表面贯通,形成通畅的灌浆料流动通道,从而实现灌浆套筒灌浆饱满。因此灌浆套筒进出浆孔成孔质量直接关系到预制构件合格率,以及装配式混凝土结构连接的安全性和可靠性,是预制构件生产过程中重要的控制环节。本文提出一种用橡胶堵头代替原PVC或波纹管的全新灌浆套筒进出浆孔成孔工艺,旨在提高预制构件中钢筋连接用灌浆套筒进出浆孔成孔质量和效率。

2 预制柱成孔工艺现状

2.1 PVC管成孔工艺

现阶段生产有灌浆套筒预制柱通常做法是:采用PCV管套在灌浆套筒进出浆孔上,PVC管另一端用胶带、泡沫棒封堵后抵靠在模板面,待构件脱模后再取出PVC管内密封材料,从而形成通畅灌浆的通道。此方式因PVC管与模板面不能紧密顶靠、与模板面不垂直,导致灌浆套筒进出浆孔周围混凝土漏浆、蜂窝、不密实等影响构件质量问题。甚至在混凝土浇筑过程中PVC管脱落,导致进出浆孔堵塞、构件报废。该成孔工艺导致材料浪费(PVC管)、构件修补、构件作废等,造成构件生产效率和产品质量低下,从而影响生产成本。

2.2 波纹管成孔工艺

带灌浆套筒的预制柱件也常采用波纹管+磁钉的方式进行制作。波纹管一端固定在灌浆套筒进出浆孔上,另一端采用磁钉的方式固定在钢模具上,待构件脱模后再取出磁钉,从而形成灌浆通道[2-3]。

该方式在一定程度上解决了进出浆孔周围的混凝土表观质量问题,但是在生产过程中磁钉存在位移,甚至没入混凝土中导致构件报废,同时该方式增加磁钉固定和定位工序,降低构件生产效率。在现场灌浆作业时因为部分波纹管管线过长,灌浆压力损失较大,浆料在灌浆过程中流动度损失大,导致部分孔位不出浆或出浆慢,影响灌浆质量和灌浆效率。

3 不同成孔工艺对比试验

选择预制柱截面尺寸600 mm×600 mm,采用全灌浆套筒,分别对PVC管成孔工艺、波纹管成孔工艺、橡胶堵头成孔工艺进行预制柱制作对比试验。

试验发现PVC管成孔工艺制作的预制柱进出浆处混凝土普遍存在漏浆、成孔不规则现象,见图1。波纹管成孔工艺存在波纹管易破碎、磁钉固定与脱取困难、生产效率低等情况,其成孔方式见图2。通过对比,橡胶堵头成孔工艺制作的预制柱表观质量、成孔质量、生产效率、材料利用率等方面均优于PVC管和波纹管成孔工艺,见图3。

图1 PVC管成孔方式及预制构件成型效果

图2 波纹管成孔方式

图3 橡胶堵头成孔方式及预制构件成型效果

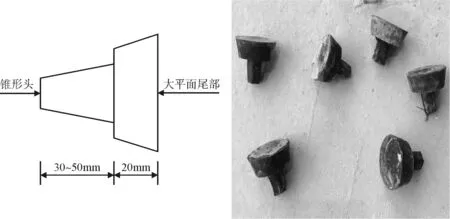

4 橡胶堵头成孔工艺

采用锥形的橡胶堵头,在预制柱模具合模之前,将橡胶堵头的锥形小头塞入灌浆套筒进出浆孔中,待模具合模时,调整橡胶堵头大平面尾部完全与模板面紧贴,同时保持橡胶堵头垂直于灌浆套筒和模板面,从而保证成孔垂直。待预制柱混凝土浇筑、脱模以后,将锥形的橡胶堵头取出,从而形成规整、贯通的灌浆孔,见图3。

当预制柱灌浆套筒进出浆孔方向为非模板面,或者需要引导到其他构件面灌浆时,通过旋转其角部灌浆套筒,使进出浆孔朝向可以灌浆作业的模板面。对于不能通过旋转方式进行橡胶成孔的灌浆套筒,可结合PVC成孔工艺或波纹管成孔工艺进行进出浆孔成孔。

5 橡胶堵头成孔工艺原理

橡胶堵头成孔工艺充分利用灌浆套筒进出浆孔中空、圆形特点,同时根据进出浆孔与模板面间距范围固定、橡胶可压缩变形的特性,在灌浆套筒的进出浆孔处,采用一种特制的橡胶堵头,在灌浆套筒的进出浆孔处与模具表面形成密实连接,见图4。因为橡胶的可压缩性,可确保模板面和橡胶堵头接触面没有缝隙,确保构件成型后预留孔道的通畅、构件表观质量优秀。另外构件脱模后,橡胶被压缩的变形自动恢复,从而使得橡胶堵头大平面尾部突出构件表面,作为工人操作着力点,便于橡胶堵头取出。

根据GB50010-2010(2015年版)《混凝土结构设计规范》、JGJ1-2014《装配式混凝土结构技术规程》对预制构件混凝土保护层的要求,不同规格的灌浆套筒进出浆孔与模板面间距为10~40 mm。因此橡胶堵头的锥形头长度范围为30~50 mm,本工艺中采用50 mm,从而保证橡胶堵头适用于连接钢筋直径φ14~φ40 mm的所有灌浆套筒,增加橡胶堵头的通用性。

通过带有锥度的圆形橡胶头,便于工人进行塞入灌浆套筒灌浆孔操作,同时一定锥形长度的橡胶头设计还能解决不同品牌灌浆套筒灌浆孔大小不一的情况,进一步提高橡胶堵头的通用性。另外待构件脱模后,带有锥度的橡胶堵头便于该工装从预制柱上退出。另外橡胶堵头尾部为一定面积的平整面,能与模具平面紧贴,防止橡胶堵头在模具合模、混凝土浇筑等工序时移动,保证进出浆成型孔不移位且通畅。

以上方式确保了灌浆套筒进出浆孔处混凝土成型的质量,使得构件表面密实、平整,构件进出浆孔规整、贯通,同时能减少预制柱生产工序,从而提高其生产效率,有效降低生产成本。

图4 橡胶堵头示意及实物

6 效益分析

在装配式建筑中,预制柱主要采用钢筋套筒灌浆连接,上、下柱通过灌浆套筒与微膨灌浆料连接。预制柱具有整体性好、抗震性能好、刚度大、抗裂性好等,易实现装配式建筑工业化(设计标准化、制造工业化、施工装配化、管理信息化),同时构件制作不受季节和气候的限制,能有效保证构件质量。

带有灌浆套筒的预制柱制作时,灌浆套筒进出浆孔成孔质量直接关系到预制构件合格率,以及装配式混凝土结构连接的安全性和可靠性。因此,预制柱灌浆套筒进出浆孔成孔工艺适用于带有灌浆套筒的预制混凝土构件,尤其是预制柱这类侧模板较高、钢筋笼入模后无操作空间安装进出浆成孔管道的构件。

采用橡胶堵头进行灌浆套筒进出浆孔成孔工艺有几方面具有明显优势:

(1)橡胶具有良好的弹性,通过适当加长橡胶堵头,能大幅提升其通用性。同时加长的橡胶堵头通过模板的挤压,能更好紧贴在模具表面,具有良好的稳固性和密封性,从而提升灌浆套筒进出浆孔附近的混凝土外观成型质量。

(2)带锥形的橡胶堵头设计,方便其塞入进出浆孔和取出操作,减少安装灌浆通道管(PVC管/波纹管)和定位、密封、固定通道管工序,有效提升生产效率5%。

(3)橡胶堵头可多次重复利用,降低生产成本。

(4)有效避免生产过程中PVC管/波纹管、泡沫棒、发泡剂等建渣的产生。

7 项目实施成效

本技术成果已成功应用于四川东部新区草池镇某工程、成都市高新西区某中小学及幼儿园工程、成都市东安新城综合运管中心工程等主体建造施工中。

以上项目通过采用灌浆套筒进出浆孔成孔工艺生产的预制柱,因其外立面平整,能准确快速的安装定位;灌浆通道通畅,灌浆作业顺利;表观质量优秀,后期装饰工序简单等优势,保证了上述项目主体施工的顺利完工,施工质量达到既定目标。

8 结束语

装配式建筑是传统建筑业与先进制造业的良性互动,是建筑工业化和建筑信息化深度融合的产物。推进装配式建筑发展,对推动建筑生产方式变革、保障工程建设质量安全、促进建筑产业转型升级和供给侧结构性改革等具有重要意义[4-5]。作为装配式建筑的一部分,采用橡胶堵头进行预制柱灌浆套筒进出浆孔成孔工艺,可以避免使用PCV管或波纹管一类的一次性材料,一定长度的锥形橡胶头设计,能解决不同品牌、型号灌浆套筒灌进出浆孔大小和模板间距不一的情况,增加其通用性和可操作性。同时,橡胶材料可多次重复利用,有效提高材料重复利用率,减少生产过程中产生废物垃圾,使其成为构件生产过程中使用的一种工具将呈上升趋势。

综上,利用橡胶堵头实现预制柱灌浆套筒进出浆孔成孔工艺综合效益显著,在带钢筋连接用灌浆套筒的预制柱生产应用应大力推广。