仿生多胞薄壁管耐撞性分析及优化*

2022-11-09向枳昕闫庆昊陈金宝许述财

牛 枞,黄 晗,向枳昕,闫庆昊,陈金宝,许述财

(1. 斯克莱德大学工程学院,苏格兰 格拉斯哥 G1 1XQ;2. 南京航空航天大学航天学院,江苏 南京 211106;3. 清华大学汽车安全与节能国家重点实验室,北京 100084)

轻量化缓冲吸能结构在车辆碰撞、船舶撞击、飞行器着陆等冲击过程中发挥着重要的作用。近年来,随着仿生薄壁结构构型设计和力学性能研究的不断发展,仿生薄壁结构在缓冲吸能方面受到了重视,包括仿生多胞薄壁管结构和仿生夹芯结构。相较于传统铝蜂窝和泡沫金属等结构,仿生薄壁管结构具有承载所需高比强度和高比刚度的同时,拥有更高的比吸能和超低的密度,使得仿生薄壁结构在缓冲吸能方面具有一定的潜力。

随着工程仿生技术的迅速发展[1],学者们采用结构仿生原理对薄壁管结构进行了研究。Yin 等[2]受楔叶类植物茎秆启发,设计了一种双层多胞薄壁管,探讨了径向载荷条件下晶胞数和内管直径对薄壁管耐撞性的影响,发现仿生薄壁管的耐撞性优于普通方管和圆管。于鹏山等[3]设计了一种双菱形肋骨胞元的仿竹双层薄壁圆管,分析了双菱形肋骨数、内管直径和壁厚等因素对新型仿竹薄壁管耐撞性和变形模式的影响,该新型仿竹薄壁圆管与传统双圆管相比,比吸能和压缩力效率分别提高了83.61%和198.65%。Song 等[4]设计了厚度梯度分布的仿生薄壁管,与均匀壁厚圆柱管相比,仿生薄壁管在质量减少19.3%的同时,吸能增加了6.2%,峰值载荷降低了28.23%。许述财等[5]基于竹材维管束梯度分布结构,设计了一种含仿生单元的多胞薄壁管,对结构进行了轴向吸能碰撞数值模拟分析,并通过优化得到了仿生管的最优解,发现该仿生设计和优化方法可提高薄壁管的吸能特性,为薄壁管的优化设计提供了新思路。Xu 等[6]以蒲草茎杆和竹材为仿生原型,研制了一种汽车保险杠横梁和吸能盒,结果表明该仿生保险杠相较于普通保险杠,具有更小的压缩位移和质量,以及更大的比吸能。基于竹节和竹节隔膜结构,Liu 等[7]设计了一种含隔板的仿生非凸多胞薄壁管,通过分析该薄壁管的变形模式,发现该仿生管中隔板结构的存在使得它的变形模式由扩张收缩变形变为渐变变形,相较于无隔板的薄壁管,该仿生管具有更高的吸能效率,该结构可作为一种新型的汽车吸能结构。陈晓薇等[8]依据方竹结构对薄壁管截面形状进行了仿生设计,采用ABAQUS 有限元软件建立了方竹结构有限元分析模型,对不同截面形状和竹节节数的薄壁管耐撞性进行了数值模拟分析;结果表明,该仿生薄壁管具有较好的耐撞性和变形稳定性,相对于普通结构薄壁管,它的比吸能提高了22.64%,峰值载荷降低了16.8%,为车辆电池箱体轻量化和耐撞性优化设计提供了一定的理论基础。基于牛角骨芯微观结构特征,邹猛等[9]和Liu 等[10]设计了具有牛角结构特征的仿生多胞锥管,在轴向和横向碰撞时,该仿生管较四晶胞锥管和普通圆锥管具有更好的耐撞性能,该研究为车辆吸能元件的研发提供了参考。霍鹏等[11]基于鹿角骨单位结构特征,结合结构仿生学原理设计了内径相同、外径等梯度逐层递减的仿生薄壁管;通过有限元数值模拟和试验验证,探究了斜向冲击时该仿生薄壁管的吸能特性;研究表明,将鹿角骨单位的结构特征应用到薄壁管的设计中可以表现出优异的耐撞性能,优化出的结构参数可为车辆吸能元件的设计提供参考。Palombini 等[12]设计了一种含双心形仿生晶胞的四层薄壁管结构,该结构中晶胞模仿了维管束在竹材中的梯度分布,压缩数值模拟分析结果表明,与单圆形、双圆形和椭圆形晶胞薄壁管相比,双心形仿生晶胞薄壁管轴向压缩强度分别提高了11%、14%和8%。综上所述,仿生薄壁管原型主要包括竹材/木材、植物茎秆、动物骨芯等,可将生物结构特征与普通薄壁管(圆形管、方形管等)结合设计出仿生薄壁管。仿生薄壁管在提高比吸能、降低峰值载荷方面表现出一定潜力。近年来,研究人员通过发掘新的仿生原型,将具有优异力学特性的生物结构应用于新型薄壁管设计中,成为提高薄壁管耐撞性途径之一。

雀尾螳螂虾螯具有较好的抗冲击特性,杨欣等[13]和Huang 等[14]通过结构仿生原理设计了仿虾螯薄壁结构,在提高耐撞性方面具有一定优势,但该结构在工程应用方面存在局限性。在此基础上,为进一步提高薄壁管结构的耐撞性,受雀尾螳螂虾螯抗冲击区域周期性微观结构启发,设计一种新型双层仿生多胞薄壁管结构,该结构包含正弦胞元;开展不同冲击角度下的仿生多胞薄壁管耐撞性有限元数值模拟分析,分析胞元数对薄壁管耐撞性影响;采用多目标的复杂比例评估法获取最优仿生胞元数,采用多目标粒子群优化方法得到薄壁管结构最优参数胞元高宽比η 和厚度t;以期该研究可有助于探索新型多胞元缓冲结构轻量化设计,促进仿生薄壁结构在需要缓冲吸能/耐冲击工程中的应用。

1 仿生薄壁管数值模拟分析

1.1 多胞薄壁管结构仿生设计

雀尾螳螂虾(见图1(a))属于软甲纲、齿指虾蛄科的节肢动物,其前螯进化成锤状结构,主要用于捕食水底腹足类、双壳类、甲壳类动物。雀尾螳螂虾通过快速弹射前螯,可轻易敲碎猎物坚硬外壳。高速冲击过程中,虾螯瞬时速度范围为14~20 m/s,且在2.7 ms 内承受超过6.5×104~10.4×104m/s2的加速度,承受冲击载荷达到1.5 kN[15]。研究结果表明,虾螯能够承受较高强度的冲击,并能够通过自身结构吸收冲击能量,呈现出优异的高强、止裂、耐冲击等特性[16-18]。

微观分析发现,虾螯前端趾(见图1(b))顶部为与外界载荷接触部分,最外层结构由类似水晶矿物质组成,内层由平行的层叠状纤维结构组成,坚硬的外层和稍软的内层共同组成抗冲击区域(见图1(c))[19]。通过电镜扫描虾螯抗冲击区域微观结构(见图1(c)),发现沿载荷冲击方向存在近似的周期性的正弦形单元,对正弦形单元采用高度A和宽度λ 进行表征。

基于上述分析,设计了正弦仿生胞元薄壁管结构(bio-inspired multi-cell thin-walled tubes with sinusoidal cells,BSTs),包括内管、外管和正弦形胞元结构,如图1(e)和(f)所示,其中正弦高度A和宽度λ 的比值定义为高宽比ƞ。为探讨正弦形胞元数目对仿生薄壁管耐撞性影响,设计了不同数目(1~10 个)的仿生胞元,分别命名为BST-1~BST-10 等,如图2 所示。仿生薄壁管外管直径D1为50 mm,内管直径D2由A决定,壁厚t为0.3 mm,正弦形胞元高度A和宽度λ 均为10 mm。

1.2 仿生薄壁管有限元分析与验证

为探讨胞元数目对薄壁管耐撞性的影响规律,采用有限元软件Hypermesh 和Ls-Dyna 开展数值模拟分析[1],在薄壁管顶端施加100 kg 的刚性墙,材料编号为MATL20,底部为受6 个自由度约束的固定刚性墙,碰撞速度设置为10 m/s,碰撞角度α 为0°、10°、20°和30°[20],如图3 所示。刚性墙和薄壁管间接触设置为面面接触,摩擦因数设置为0.3。选用1061 铝合金作为薄壁管的材料,Hypermesh 中对应材料为MATL_24,材料密度为2.7×103kg/m3,屈服强度为65 MPa,极限强度为74 MPa,弹性模量为68 GPa,泊松比为0.33[21]。模型采用四边形Belytschko-Tsay 壳单元,积分点数目为5[20]。通过分析不同网格尺寸下的碰撞载荷(见图4)发现,单元网格尺寸为0.5 mm×0.5 mm 和1.0 mm×1.0 mm 时,碰撞力随位移的变化曲线相接近,两者相对误差不高于3%。综合考虑数值模拟时长和精度,最终模型的单元网格尺寸采用1.0 mm×1.0 mm。

为验证仿生薄壁管有限元模型的有效性,开展了试验验证,对样件采用线切割进行加工,考虑成本因素,并未对所有不同数目胞元仿生管进行验证,冲击试验设备和样件如图5 所示。试验和数值模拟的载荷曲线如图6 所示,两者的初始峰值载荷和平均载荷的相对误差分别为4.4%和4.29%,表明仿生薄壁管有限元模型具有较好的准确性,在此基础上,可进一步开展仿生薄壁管有限元分析。

1.3 耐撞性指标

为评估薄壁管结构耐撞性,一般将峰值载荷Fp、比吸能Es和碰撞力效率Cf作为指标,表达式如下:

式中:Es为薄壁管比吸能,E为薄壁管吸收的总能量,m为薄壁管质量,F(x)为碰撞载荷,x为压缩位移,Fa为平均碰撞载荷。

过大的峰值载荷Fp会导致碰撞的加速度较大,耐撞性变差;Es为单位质量的能量吸收率,Es越大,表明相同质量结构吸收的能量越多,结构耐撞性越好;Cf越大,平均载荷越接近峰值载荷,表明碰撞过程中薄壁管载荷波动越小,其耐撞性越好。因此,结构的耐撞性与Fp负相关,与Es和Cf正相关。

1.4 复杂比例评估方法

为了选出仿生薄壁管中最优胞元数N,采用多目标的复杂比例评估(complex proportional assessment,COPRAS)法。该方法被广泛用于多目标问题决策[22],具体步骤如下[20]。

(1)建立初始决策矩阵Y,计算标准化决策矩阵D:

式中:yij为第i个待选目标的第j个耐撞性指标数值,m为待选目标数目,n为指标数,dij为yij的标准化数值。

(2)确定指标的权重wj。

采用层次分析法(analytic hierarchy process,AHP)对耐撞性指标进行两两比较,并给出相应的分值,分值越大表明其越重要。首先,需建立耐撞性指标间的对比矩阵A,如下:

式中:aij为第i个指标与第j个指标相比,其重要度数值,aij=1 表示i个指标与第j个指标相比,结果为同等重要,aij=3 表示i个指标与第j个指标相比,稍微重要,aij=2 表示i个指标与第j个指标相比,介于同等重要和稍微重要之间。aij取值为1、2 或者3。i=1, 2, 3 时,对应的耐撞性指标分别为Fp、Es和Cf。对比矩阵中元素存在如下性质:

根据上述对比矩阵,进一步计算得到最大特征值ζmax和归一化的特征向量W:

式中:w1、w2和wn分别表示第1、第2 和第n指标的权重系数。(3)计算加权的标准化决策矩阵R:

式中:rij为加权后的dij数值,wj为第j个指标的权重系数。

(4)计算有利和不利于耐撞性指标的加权标准化数值:

式中:r+ij和r-ij分别为有利和不利于耐撞性指标的加权标准化数值,S+i和S-i为对应的求和值。(5)计算相对重要度Qi:

式中:Qi值越大,表明第i个目标的耐撞性越好。

2 数值模拟结果分析

2.1 耐撞性分析

不同碰撞角度下薄壁管变形和耐撞性指标结果分别如图7~8 所示。由图7 可知,轴向碰撞(α=0°)时,仿生管呈现渐进折叠模式,斜向碰撞(α=10°, 20°, 30°)时,大部分的仿生管变形模式为顶部折叠变形和底部弯曲变形。由图8(a)可知,相较于轴向冲击,斜向碰撞条件下的峰值载荷明显较低。晶胞数N相同时,薄壁管峰值载荷随冲击角度的增大而逐渐减小;峰值载荷随晶胞数增加则呈现增大趋势,平均变化率分别为5.64%(轴向)和8.54%(斜向)。

由图8(b)可知,晶胞数相同时,薄壁管平均载荷随冲击角度增大而逐渐减小,平均减小了11.03%。轴向冲击下,平均载荷随晶胞数增加呈现增大趋势。相较于轴向冲击,α=10°时,随着晶胞数增加,平均载荷先增加后减小,最大值出现在N=7;α=20°和α=30°时的平均载荷小于α=0°和α=10°的,且随着晶胞数增加,平均载荷整体呈现增大趋势。α=20°条件下,平均载荷在N=5, 6, 8 时出现减小;而α=30°条件下,N=5, 6 时平均载荷出现减小。

图8(c)为薄壁管比吸能随晶胞数变化规律。随着冲击角度增加,薄壁管比吸能逐渐减小,这是由于随着斜向冲击角度增大,薄壁管底部弯曲变形导致无法有效吸收较多的碰撞能量。α=0°时,多晶胞要比单晶胞比吸能大;当N≥2 时,随着晶胞数增加,比吸能的变化较小,均值为5.55 kJ/kg。α=10°时,比吸能最大值为5.58 kJ/kg,当N≤4 时,比吸能随晶胞数增加而增加;当N=4, 5, 6, 7 时,与α=0°时的比吸能相接近;当N>7 时,比吸能随晶胞数增加而减小。α=20°和α=30°时,比吸能均值分别为3.29 和2.61 kJ/kg,且小于α =0°和α=10°时的,这是由于随着冲击角度的增大,薄壁管底部变形导致倾斜,使得冲击过程中吸能减少。

图8(d)为薄壁管碰撞力效率随晶胞数变化规律。轴向碰撞条件下的碰撞力效率明显低于斜向碰撞。α=0°时,碰撞力效率随晶胞数变化波动较小,相对变化率均值为2.54%。α= 0°和α=20°时,碰撞力效率在N=4 时出现峰值,分别为0.83(α=0°)和0.64(α=10°)。碰撞角度由10°增加到20°时,碰撞力效率平均降低了11.34%,这是由于随碰撞角度增加20°到,峰值载荷平均减少8.19%,而吸能平均减少了27.99%,使得平均载荷降低幅度高于峰值载荷,导致碰撞力效率降低;碰撞角度由20°增大到30°时,碰撞力效率平均提高了20.03%,这是由于碰撞角度由20°增大到30°时,薄壁管平均载荷降低的幅度(平均降低0.12 kN)较峰值载荷的(平均降低0.93 kN)小,因此,碰撞力效率提高。

2.2 晶胞数选择

采用上述的复杂比例评估方法选出最优晶胞数的仿生薄壁管,其中,Fp为不利于耐撞性的指标,Es和Cf属于有利于耐撞性的指标。基于薄壁管轴向和斜向条件下的数值模拟结果,由9 个待选薄壁管和3 个耐撞性指标构成了9×3 初始矩阵,采用式(3)对其进行标准化。采用标度法进行评估时,Es和Fp的重要程度稍高于Cf,因此,与Cf相比较时,对应的标度值取为3;Es与Fp相比较时,其重要程度介于稍微重要和同等重要之间,标度值取为2。耐撞性指标与自身相比时,标度值均取为1。对耐撞性指标进行两两比较,对比矩阵结果如式(10)所示。

用w1、w2和w3分别表示Fp、Es和Cf的权重系数,通过式(6)计算得到w1=0.332 5,w2=0.527 8和w3=0.139 7,进一步获得加权的标准化决策矩阵。通过式(8)~(9)分别计算得到有利和不利属性下的加权标准化属性值S+i和S-i,以及目标的相对重要性Qi值,如表1 所示。由表1 可知,随着晶胞数增加,薄壁管排序呈现先增加后减小趋势,即薄壁管的耐撞性随晶胞数增加先提高后降低。排序靠前(前5)的薄壁管晶胞数不超过5,表明较多的晶胞数不利于提高薄壁管耐撞性。N=4 的薄壁管为最优晶胞数薄壁管。

表1 复杂比例评价法计算结果Table 1 Results calculated by the complex proportional assessment method

3 结构尺寸优化

为获取结构最优结构参数,对上述四晶胞的BST 结构进行尺寸优化,优化目标包括峰值载荷Fp、比吸能Es和碰撞力效率Cf,优化参数为胞元高宽比η 和薄壁管厚度t,η 范围设置为0.5 ~ 1.5,t范围设置为0.1 ~ 1.0 mm。优化问题可以描述为:

本文中共设计7 种工况,如表2 所示,包括单一角度工况(工况1~4)和考虑多碰撞角度因素的多角度工况(工况5~7)。单一角度工况中,工况1~4 对应的碰撞角分别为0°、10°、20°和30°。多角度工况中,在对不同碰撞角度对比时,分为3 种不同情况:耐撞性指标随着角度的增大,赋予的权重逐渐增大(工况5)、不变(工况6)和减小(工况7)。以工况5 为例,不同碰撞角度的对比矩阵为:

通过式(6),计算得到权重因子值,不同工况下碰撞角度的权重因子如表2 所示。

表2 不同工况的角度权重因子值Table 2 The values of angle weight for different design cases

为解决式(11)中的多目标优化问题,采用多目标粒子群优化方法,该方法被广泛应用于薄壁结构耐撞性优化[20,22]。采用多项式作为优化的元模型,拟合获取峰值载荷、比吸能和碰撞力效率关于结构参数η 和t的对应关系。模型精度通过平均相对误差 δ 和均方根误差Rm进行评估:式中:pi和分别表示模型计算值和数值模拟值,k为数值模拟次数。

模型预测误差分析如表3 所示。随着碰撞角度的增大,数值模拟值和模型预测值平均相对误差逐渐增大,总体不超过10%。峰值载荷、比吸能和碰撞力效率的均方根误差Rm分别不超过0.4 kN、0.431 kJ/kg和0.07。表明近似模型能够准确预测优化目标的峰值载荷Fp、比吸能Es和碰撞力效率Cf。不同角度加权工况下,模型预测的峰值载荷、比吸能和碰撞力效率如图9 所示。

表3 模型误差分析Table 3 Error analysis of model

优化目标包括峰值载荷和比吸能,由于两者单位不统一,需要对指标采用Min-max 法进行归一化处理,通过对无量纲化指标的优化,得到不同工况下优化结果的粒子群边界,如图10 所示。为进一步获取全局最优解,采用最小距离选择法[13]进行选取:

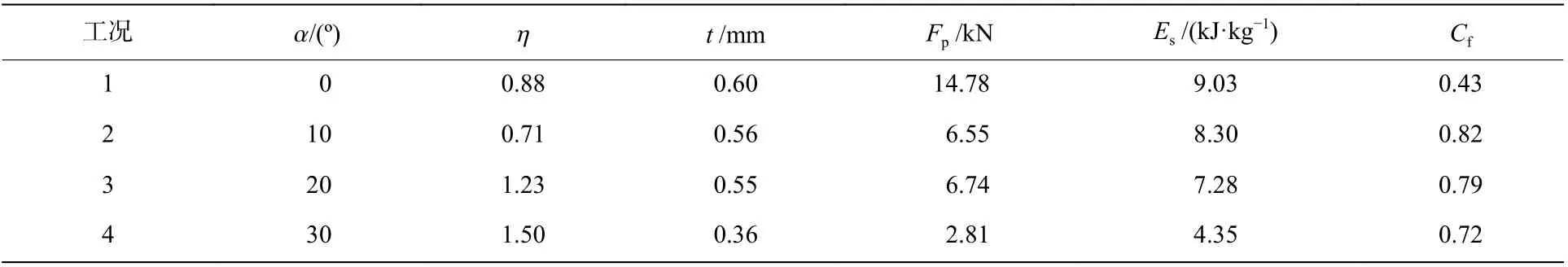

表4 为单一角度工况下薄壁管最优结构参数及对应的耐撞性指标值。由表4 可知,最优结构参数η 的范围为0.88~1.50,t的范围为0.36~0.60 mm。单一角度工况下,工况1 和工况2 的最优高宽比η 明显小于工况3 和工况4 的。结果表明,斜向碰撞角度α 大于20°时,薄壁管具有较小的内径D2,使得内管位置远离外管,整体结构底部抗弯曲能力增强,有利于提高薄壁管的耐撞性。工况1 具有最大的最优厚度t=0.60 mm,且明显大于工况4 的t=0.36 mm,工况2 和工况3 的最优厚度t相接近。最优耐撞性指标中,轴向碰撞下的Fp为14.78 kN,明显高于斜向碰撞工况下的;随着碰撞角度的增大,最优Es平均减少了20.23%;斜向碰撞工况的最优Cf均超过0.7,高于轴向碰撞下的0.4。

表4 单一角度工况下的最优结果Table 4 The optimal results for single-angle cases

多角度工况下最优结果如表5 所示,最优结构参数η 的范围为1.01~1.10,壁厚t范围为0.49~0.57 mm。工况6 和工况7 的最优高宽比η 相接近,约为1.1,大于工况5 的1.01。从工况5 变化到工况7 时,最优高宽比η 增大了7.92%,厚度t减小了14.04%,耐撞性指标和均减少,而增大。这是由碰撞角度从0°(工况1)变化到30°(工况4)时,Fp和Es均减小所导致。

表5 多角度工况下的最优结果Table 5 The optimal results for multi-angle cases

综上所述,单一角度工况下,最优结构参数η 的范围为0.88~1.50,t的范围为0.36~0.60 mm,工况1(α=0°)和工况2(α=10°)的最优高宽比η 明显小于工况3(α=20°)和工况4(α=30°)的,最优t随碰撞角度的增大逐渐减小,α=0°时仿生薄壁管结构具有最大的最优厚度t=0.6 mm;多角度工况下,最优η 范围为1.01~1.10,随着α=0°和α=10°权重因子减小,最优η 逐渐增大,最优t逐渐减小。优化结果表明,较小的高宽比η、较大或较小的薄壁管厚度t均不利于提高薄壁管的耐撞性。

4 结 论

开展了仿生多胞薄壁管结构耐撞性研究,以初始峰值载荷Fp、比吸能Es和碰撞力效率Cf为耐撞性指标,分析了不同碰撞角度α(0°、10°、20°和30°)条件下,晶胞数N对薄壁管耐撞性影响,采用多目标粒子群优化方法得到了薄壁管最优参数,主要结论如下。

(1)晶胞数相同时,薄壁管峰值载荷随冲击角度增加而逐渐减小,峰值载荷随晶胞数增加呈现增加趋势,平均变化率分别为5.64%(轴向)和8.54%(斜向);比吸能随晶胞数增加,呈现先增大后减小的变化规律;轴向碰撞条件下的碰撞力效率明显低于斜向碰撞条件下的。

(2)复杂比例评估方法评估结果表明,薄壁管耐撞性随晶胞数增加呈现先提高后降低趋势,排序靠前(前5)的薄壁管晶胞数不超过5,即较多的晶胞数不利于提高薄壁管耐撞性。N=4 的薄壁管为最优晶胞数薄壁管。

(3)单一角度工况下,最优结构参数η 的范围为0.88~1.50,t的范围为0.36~0.60 mm,工况1(α=0°)和工况2(α=10°)的最优高宽比η 明显小于工况3(α=20°)和工况4(α=30°)的;多角度工况下,最优结构参数η 的范围为1.01~1.10,壁厚t的范围为0.49~0.57 mm。优化结果表明,较小的高宽比η 和较大或较小的薄壁管厚度t均不利于提高薄壁管的耐撞性。